微结构砂轮对不同陶瓷的磨削性能*

2022-07-14廖燕玲张凤林李凯江伍尚华

廖燕玲,张凤林,李凯江,伍尚华

(广东工业大学 机电工程学院,广州 510006)

陶瓷材料由离子键和共价键这两类化学键组成,因此具有高硬度、耐高温磨损、化学稳定性及生物相容性好等优异性能[1],因此被广泛应用于高功率芯片基板、生物医学、航空航天、化学工业等领域[2-4]。而离子键和共价键具有方向性强和结合强度高的特点,在应力作用下原子难以发生明显位错运动,这导致了陶瓷材料塑、韧性差,可加工性差,难以获得高质量表面[5]。

磨削是陶瓷器件加工的主要手段之一[6],通过磨削可以实现更高的尺寸精度和表面质量。砂轮作为磨削工具,其表面状态直接影响磨粒加工过程中的划擦、耕犁以及成屑过程[7],对磨削力、温度、表面质量产生明显影响。学者们提出砂轮表面的结构化或微结构化设计[8-11],通过特定设计和加工对表面形貌进行控制,可以获得规则的磨粒排布或沟槽结构[12]。RABIEY[7]发现表面结构化砂轮可以使有效磨刃进行多次切削加工,减少摩擦和耕犁作用,降低磨削温度和热损伤的影响。WU 等[13-15]提出对粗颗粒金刚石砂轮表面进行微槽烧蚀,细化了磨粒尺寸,在磨削光学玻璃时可以有效降低磨削力(48%~65%)及获得良好的表面完整性;相比传统砂轮,微结构砂轮磨削工件的亚表面损伤从5 μm降低到1.5 μm[15]。ZHANG 等[16]采用激光在砂轮表面上加工了宏观槽型花纹结构,在加工氮化硅陶瓷时可以降低磨削力(28.9%)、磨削温度(32.0%)以及亚表面损伤,但是表面粗糙度并没有得到改善。WALTER 等[17]提出在CBN 砂轮上制备微沟槽阵列的方法,结果表明砂轮表面微结构设计可以显著降低磨削力(25%~54%),但是会导致表面粗糙度和砂轮磨损增加。林志兵等[18]在金刚石磨头端面上制备刃–孔协同分布微结构,在加工氧化铝时可以有效降低磨削力(37%~51%)和表面粗糙度(18%~25%)。

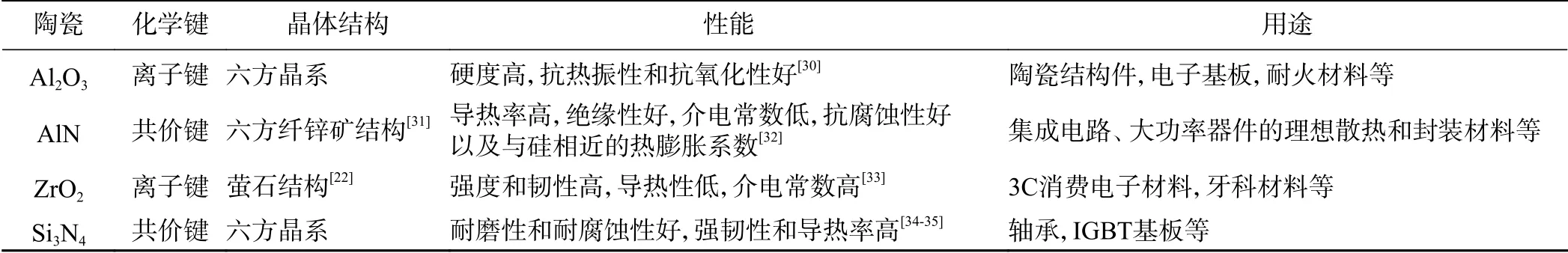

以常用的陶瓷材料为例,氧化铝、氮化铝、氧化锆及氮化硅4 种陶瓷的性能和应用有很大的差异(如表1所示)。

表1 陶瓷材料的理化性能及用途Tab.1 Physical and chemical properties of ceramic materials and their applications

氧化铝的弹性模量大以及脆硬性特点,在磨削加工中较容易产生裂纹以及发生脆性断裂。刘杰等[19]使用粗细2 种粒度尺寸的树脂结合剂金刚石砂轮对氧化铝进行磨削加工,研究发现当采用细粒度磨粒尺寸(38~45 μm)时,磨削深度从1 μm 增加到4 μm,氧化铝陶瓷的去除方式从塑性去除转变为脆性去除,对磨削参数进行控制可以获得较高的表面质量。

氮化铝陶瓷的晶粒取向的随机分布导致其力学性能各向异性,由于硬度差异较大,材料去除率不同,导致加工后晶粒之间存在较大高度差,难以获得较好的表面质量[20];此外,其晶界结合力弱也会导致加工过程中容易出现晶粒剥落的现象[21]。

氧化锆陶瓷常压下有立方相(c–ZrO2)、四方相(t–ZrO2)和单斜相(m–ZrO2)等3 种形态[22],t-ZrO2受到外加应力的作用,陶瓷裂纹尖端会产生拉应力场,解除四方相周围的约束力,发生四方相到单斜相的马氏体相变,引起体积膨胀和剪切应力,产生压应力场,阻止裂纹扩展,提高陶瓷材料的韧性[23]。PIOSIK 等[24]采用不同粒度金刚石磨头加工氧化锆,结果表明粗磨粒会提升磨削温度,增加单斜相含量。李颂华等[25]发现磨削参数对氧化锆陶瓷磨削加工表面粗糙度影响程度从大到小为磨削深度、砂轮线速度和工件进给速度。氮化硅磨削加工表面通常为塑性变形与脆性断裂并存,吴玉厚等[26]建立了氮化硅磨削加工的塑性与塑–脆性转变临界切深和塑–脆性与脆性转变临界切深,并获得较好的表面质量。

陶瓷材料的化学键和晶体结构的差异导致了力学性能和物理性能的差异,也导致了材料去除形式的差异[27],体现在磨削力、比磨削能、工件表面粗糙度、亚表面损伤等方面的差异。比如,谢桂芝[28]研究了氧化铝、氧化锆及氮化硅陶瓷材料显微结构、物理性能以及磨削参数在高效深磨加工中对磨削性能的影响,认为陶瓷材料的表面粗糙度主要受到材料的显微结构和去除机理影响,磨削力主要受到磨削参数和材料的力学性能(硬度和断裂韧性)的影响。HUANG 等[27]研究了氧化铝、氧化锆以及氧化铝复合陶瓷在高速深磨削条件下的磨削力,认为不同陶瓷磨削力的差异与砂轮地貌、陶瓷材料的硬度、弹性模量、断裂韧度等力学性能相关。CHEN 等[29]采用不同粒度的钎焊金刚石砂轮对氧化铝、氧化锆及氮化硅进行高速磨削,结果表明:相比氧化锆和氮化硅,氧化铝陶瓷具有更小的磨削力、磨削力比和比磨削能以及高的表面粗糙度。

目前为止,国内外对不同陶瓷材料的磨削力和比磨削能的对比研究还不够深入,微结构砂轮磨削不同陶瓷材料的加工性能对比研究也较少。作者对比研究了一种基于阵列微孔排布的微结构砂轮和普通砂轮对氧化铝、氮化铝、氧化锆及氮化硅等4 种陶瓷材料的磨削力、比磨削能、表面粗糙度和表面崩边尺寸的差异,旨在进一步掌握砂轮表面状态和陶瓷材料差异对磨削性能的影响规律。

1 实验设计

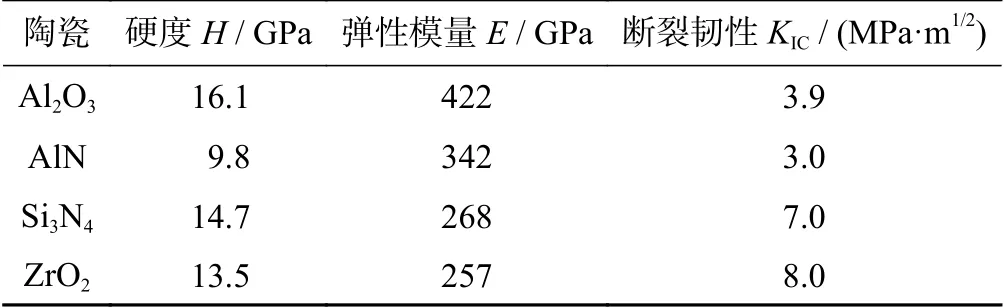

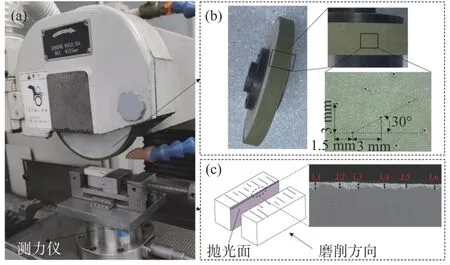

实验采用磨料粒度号为400#的树脂结合剂金刚石砂轮(普通砂轮)及激光加工后的微孔阵列砂轮对不同陶瓷材料进行磨削加工(如图1所示)。金刚石浓度为100%。采用光纤激光器(波长为1 064 nm)对金刚石砂轮表面进行微孔阵列加工,孔径为0.4 mm,孔深为1.5 mm,其分布如图1b所示。实验所使用氧化铝(Al2O3)、氮化铝(AlN)、氧化锆(ZrO2)及氮化硅(Si3N4)陶瓷材料均为商用陶瓷材料,工件尺寸为10 mm×10 mm×30 mm,其性能如表2所示。

表2 陶瓷材料的力学性能Tab.2 Mechanical properties of ceramic materials

图1 磨削加工示意图Fig.1 Grinding schematic diagram

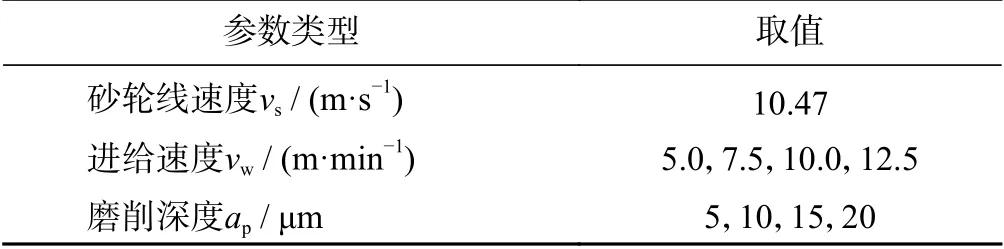

为了研究磨削造成的表面崩边特征,在磨削前需要对工件进行研磨抛光至镜面效果。通过石蜡将2 个工件的抛光面粘贴在一起并采用5 kg 的铁块压紧。每个工件沿着磨削宽度测量6 个均匀分布的位置,取其高度平均值为崩边尺寸(Ct),如图1c所示。表3 为磨削参数,采用乳化液进行浇注式冷却。砂轮磨削时使用KISTLER 9272 型测力仪测量磨削力,采用扫描电子显微镜(SEM)观察磨削后工件的表面微观形貌,用PGI1 240 型轮廓仪进行表面粗糙度测量。

表3 磨削实验参数Tab.3 Grinding parameters

2 结果与讨论

2.1 磨削力与比磨削能

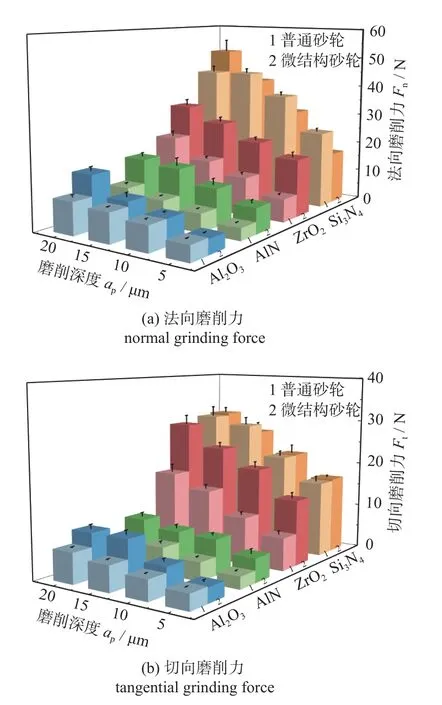

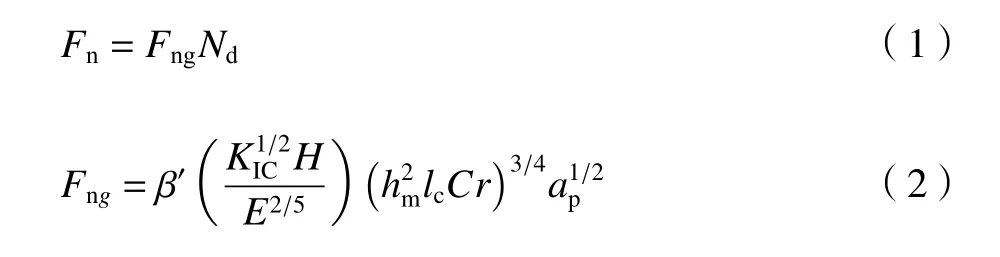

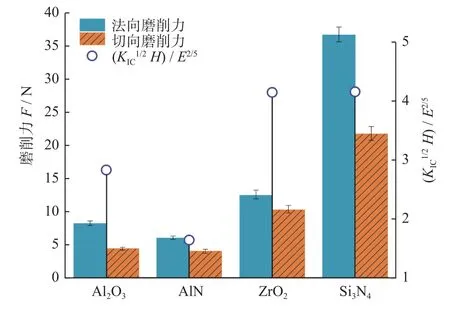

图2 和图3 为分别为不同进给速率和磨削深度下不同砂轮加工4 种陶瓷材料的磨削力对比。其中,图2 中所采用的磨削深度ap为10 μm,图3 中所采用的进给速度vw为7.5 m/min。从图2 和图3 中可以看出:相比普通砂轮,微结构砂轮对Al2O3、AlN 及ZrO2的磨削力增大,而对Si3N4的磨削力变化规律不显著。在砂轮的磨削过程中法向磨削力Fn以及单颗磨粒的法向磨削力Fng可以表示为[36-37]:

图3 不同磨削深度下的磨削力Fig.3 Grinding force under different grinding depth

式中:Nd是瞬时有效切削刃数;β′是与砂轮形貌有关的常数,在微断裂模式下磨削时,β′可近似等于0.85[37];KIC是材料的断裂韧性;E是弹性模量;H是硬度;lc是砂轮与工件的接触长度;C是切削刃密度;r是切屑的宽度与厚度之比;ap为磨削深度;hm是最大未变形切屑厚度。hm根据式(3)[38]表征为

式中:θ为单颗粒金刚石的半顶角,vw为工件速度,vs为砂轮线速度,ds为砂轮的当量直径。

微结构砂轮表面分布阵列微孔导致砂轮表面总磨粒数减少,因此磨粒密度C变小,hm增大。经计算,本研究中的微结构砂轮的hm增大了0.4%,基于式(1)~式(3),微结构砂轮会导致磨削力增大。已有的研究多认为微结构砂轮的磨削力会降低,其原因主要是由于微结构造成粗粒度磨料的微磨削刃数量增多,另外微结构也改善了砂轮的冷却和润滑[8-9]。但微结构砂轮对Si3N4陶瓷的磨削力与普通砂轮差别不大,这可能与Si3N4陶瓷的难加工性有关。相关研究表明:Si3N4磨削过程产生的磨屑尺寸细小,磨削液中的非极性乳化油对非极性Si3N4磨屑有较强的吸附力,容易使磨屑聚集在油膜表面,并且在磨削力的作用下压入砂轮,产生砂轮钝化[39-40]。这也导致对Si3N4磨削力比对其他陶瓷的大,微结构砂轮hm增加,对砂轮的钝化过程影响不大。

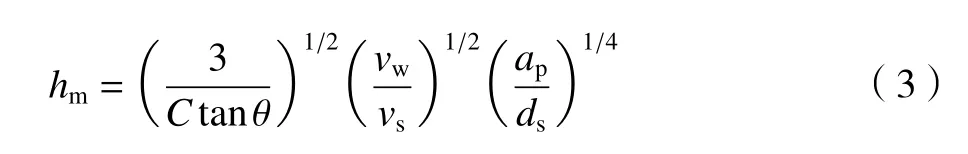

在4 种陶瓷材料中,Si3N4的磨削力最大,Al2O3和AlN 的磨削力较小。从式(2)可知:磨削力除了跟磨削参数相关,还与材料的力学性能相关。计算4 种材料的值,其结果如图4所示。

图4 不同陶瓷材料的值Fig.4 value of different ceramic materials

图4 反映了普通砂轮在进给速度为7.5 m/min,磨削深度为10 μm 的条件下磨削不同陶瓷材料的磨削力,ZrO2和Si3N4的值较高,这与4 种材料的磨削力的规律较为相似。

比磨削能是单位体积材料去除所消耗的能量,可以通过式(4)计算[38]:

式中:b为磨削宽度。

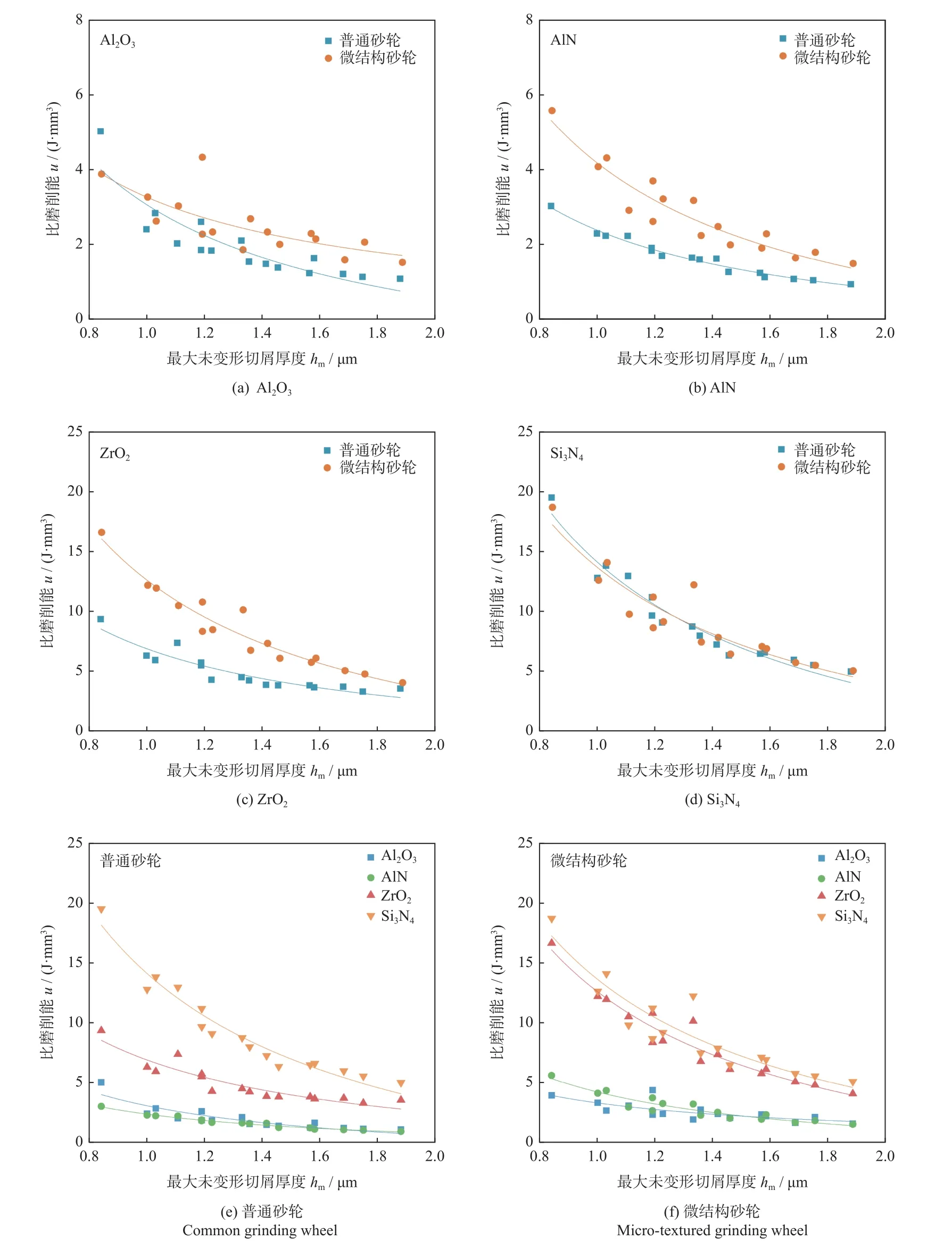

图5所示为比磨削能随hm的变化。从图5 可以知道陶瓷材料的比磨削能与磨削力的规律一致,而且随hm的增大而减小,呈现一种尺寸效应。当hm较小时,消耗的比磨削能较大,去除机制为塑性流动为主,而增大hm时,较低的比磨削能意味着脆性断裂[29]。从图5 可以看到,微结构砂轮磨削4 种陶瓷材料的比磨削能都高于普通砂轮。这是因为本研究中,以细粒度金刚石砂轮制备的阵列微孔(较低的密度)对于磨削刃数量和冷却润滑效果的提高并不明显,因而出现了磨削力(图2、图3)和比磨削能(图5)增大的现象。此外,对比4 种陶瓷材料,Si3N4比磨削能最高,其次是ZrO2,而AlN 最低,这与图4 中陶瓷材料性能差异相似。

图5 比磨削能随h m 的变化Fig.5 Change of specific grinding energy withhm

2.2 表面粗糙度与微观形貌

图6 反映了不同磨削参数下不同砂轮磨削4 种陶瓷材料的表面粗糙度。从图6 中可以看到:在相同参数下,普通砂轮磨削Si3N4陶瓷可以获得更低的表面粗糙度,ZrO2陶瓷的表面粗糙度最高。而使用微结构砂轮磨削ZrO2的粗糙度明显下降,其粗糙度与Si3N4的接近,低于Al2O3和AlN 的粗糙度。

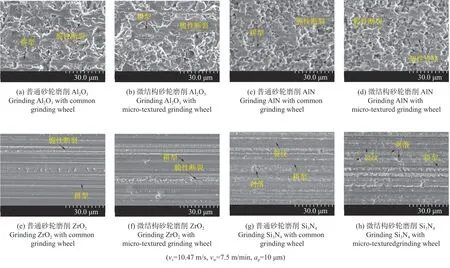

不同陶瓷材料的表面微观形貌如图7所示。从图7中可以看出:Al2O3和AlN 的表面更多呈现脆性去除特征,而ZrO2呈现更多的塑形去除特征,Si3N4兼具2 种特征。但针对微结构砂轮磨削时,无论是低韧性的Al2O3和AlN,还是高韧性的ZrO2和Si3N4,其加工表面脆性痕迹都有一定程度增加。这可能与微结构砂轮的有效磨粒数量减少造成的hm增大有关(hm增大了0.4%)。

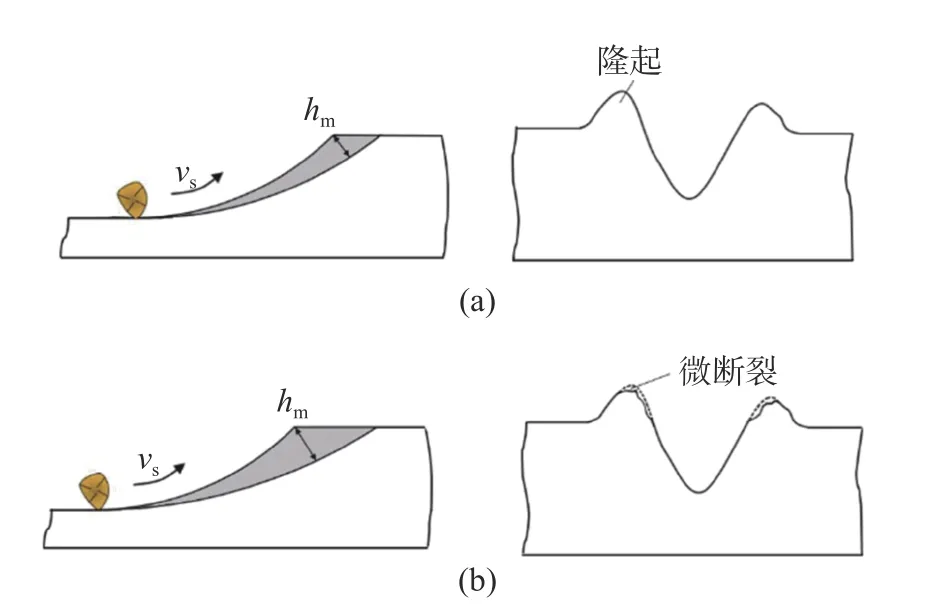

图6 不同磨削参数下表面粗糙度Fig.6 Surface roughness under different grinding parameters

hm增大导致材料的脆性去除比例略有增大,这对脆性较大的Al2O3和AlN 的粗糙度略有影响,对韧性最好的ZrO2的粗糙度影响较为明显。在加工ZrO2过程中以塑形去除为主,应变诱发t–m 马氏体相变(体积膨胀),可能导致表面的耕犁程度更为明显,因此使用普通砂轮磨削时其粗糙度较大。但使用微结构砂轮加工过程中,由于增大的hm可能使其脆性去除比例增大,耕犁隆起的部分由于侧向裂纹扩展断裂而降低,因此导致其粗糙度下降,如图8所示。采用微结构砂轮对Si3N4陶瓷粗糙度影响不明显,Si3N4磨削后获得了4 种陶瓷中最低的表面粗糙度(0.1 μm)。从图7 中可以看出:普通砂轮磨削加工Si3N4表面兼具塑形去除和脆性去除的特征;使用微结构砂轮时其表面去除特征没有明显的变化。因此,在相同的磨削条件下,磨削加工不同陶瓷材料的表面粗糙度与其断裂韧度可能有一定的相关性,即材料的硬度、断裂韧度等方面的匹配导致该材料容易获得更低的表面粗糙度,但其具体机制还有待进一步深入研究。

图7 不同陶瓷材料的表面微观形貌Fig.7 Surface morphology of different ceramic materials

图8 微结构砂轮降低ZrO2 表面粗糙度的原理示意图Fig.8 schematic diagram of micro-textured grinding wheel for reducing the surface roughness of ZrO2

2.3 表面崩边尺寸

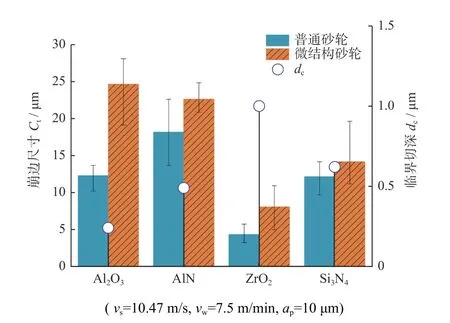

图9所示为不同陶瓷材料的表面崩边尺寸(Ct)和临界切深(dc)的关系。从图9 中可以看出:采用微结构砂轮磨削的崩边尺寸更大,其中Al2O3和ZrO2的Ct增大了1 倍,AlN 和Si3N4的增幅分别为25%和16%。这可能是因为相比普通砂轮,微结构砂轮所具有的hm更大。hm增大会促使材料脆性断裂程度增大,导致边缘材料破碎以及剥落。脆性材料发生塑/脆转变的临界切深dc为[41]:

图9 不同陶瓷材料的崩边尺寸Ct 以及临界切深dc 的关系Fig.9 Relationship between chipping thickness Ct and critical cutting depth dc of different ceramic materials

式中:β为常数( β=0.15)。

计算4 种陶瓷材料的临界切深如图9所示,从图9中可以看到微结构砂轮磨削陶瓷材料的临界切深越小,其崩边尺寸越大。这与材料不同力学性能导致不同的临界切深dc有关,低的dc在相同的磨削参数下,更容易产生中位裂纹(表面损伤),体现在本研究中就更容易产生更大的崩边尺寸,如图10所示。普通砂轮磨削Al2O3的Ct比AlN 的Ct小,这可能是因为AlN 的晶界结合力较弱,相比Al2O3更容易发生沿晶断裂,导致Ct尺寸更大。而在微结构砂轮的影响下,dc增大,材料脆性断裂增加,晶界结合力的影响降低。ZrO2陶瓷韧性最高,临界切深dc最高,其崩边尺寸最小。韧性较低的Al2O3和AlN 陶瓷材料临界切深dc较小,导致其Ct尺寸明显高于ZrO2和Si3N4的Ct尺寸。

图10 不同陶瓷材料的表面崩边形貌与尺寸Fig.10 Morphology and thickness of the surface chipping on different ceramic materials

3 结论

本文中,对比研究了一种基于阵列微孔的微结构砂轮和普通砂轮对Al2O3、AlN、ZrO2及Si3N4陶瓷材料的磨削性能,得出以下结论:

(1)微结构砂轮会增加Al2O3、AlN 及ZrO2陶瓷的磨削力,增大表面崩边尺寸,但会降低其表面粗糙度,Al2O3、AlN 及ZrO2陶瓷的平均表面粗糙度降幅为26%~67%。微结构砂轮对Si3N4的磨削力和表面粗糙度的影响不明显。

(2)在4 种陶瓷材料的对比中,Si3N4陶瓷材料具有较高的磨削力、比磨削能和较低的表面粗糙度。韧性较低的Al2O3和AlN 陶瓷的崩边尺寸比ZrO2和Si3N4陶瓷大,其中ZrO2陶瓷磨削后崩边尺寸最小。

(3)相比普通砂轮,微结构砂轮导致陶瓷磨削加工中材料脆性去除的痕迹增加;对比4 种陶瓷材料的磨削,Al2O3和AlN 陶瓷的材料去除方式主要是脆性断裂,ZrO2以塑性去除为主,而Si3N4陶瓷则是塑性去除和脆性断裂共存。