超声振动辅助研磨单晶碳化硅晶片工艺研究*

2022-07-14郝晓丽苑泽伟郭胜利

郝晓丽,苑泽伟,温 泉,郭胜利

(1.沈阳工业大学 机械工程学院,沈阳 110870)

(2.东北大学 机械工程与自动化学院,沈阳 110870)

目前,全球范围内半导体行业发展势头十分强劲,“创新驱动,节能减排,绿色制造”将是未来较长时间内半导体产业发展的核心[1]。单晶碳化硅作为新兴的第三代半导体材料,具有高热导率、高键合能和宽禁带等良好的材料特性,是各种传感器件及反射镜材料的优选材料[2-5]。但是表面质量过差,其卓越的性能在第三代半导体材料领域中将无法体现,甚至会完全丧失材料本身可以达到的功效。目前能够实现碳化硅全局平坦化的加工方法是化学机械抛光,这种加工方法常作为单晶SiC 晶片加工的最终工序[6-7]。

单晶碳化硅晶片是采用金刚石线切割碳化硅晶锭的方式得到的,其表面粗糙度和平整度较差,且存在许多线切割留下的切痕[8]。采用直接抛光的方法加工碳化硅,材料去除率低,需要花费大量的时间。因此,采用研磨的方法对碳化硅晶片表面进行前期加工,以较快的速度去除线切割留下的损伤层,获得相对平整的待抛光表面;然后通过后续的抛光降低碳化硅晶片表面粗糙度和去除研磨带来的损伤,是一种省时有效的方法[9-11]。

传统的研磨方法会出现磨料团聚,磨料分布不均,材料去除率较低等问题。通过超声振动辅助增加研磨液内部的能量,不但增加磨料的动能,激活更多磨料参与研磨,而且还能避免磨料之间的团聚作用,进而增加材料的去除率,降低其表面粗糙度。

1 试验原理与装置

1.1 超声振动辅助研磨原理

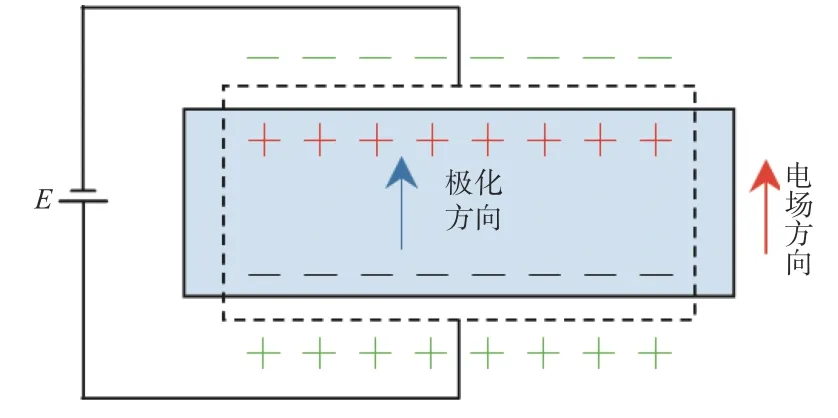

压电陶瓷是人工制造的多晶压电材料,如图1所示,在陶瓷片上加一个与极化方向相同的电场,由于电场的方向与极化的方向相同,电场增大了极化强度,陶瓷片内的正负束缚电荷之间的距离增大,使陶瓷片沿极化方向产生伸长形变[12-13]。利用这一原理,可将压电陶瓷片置入抛光头内,可实现抛光头的振动,并带动工件振动。

图1 压电陶瓷片逆压电效应示意图Fig.1 Schematic diagram of inverse piezoelectric effect of piezoelectric ceramic sheet

研磨时施加的超声振动通过抛光头的不锈钢层传递到研磨盘与被研磨试件之间的区域。超声振动作用于研磨区域的研磨液上,使研磨液中的磨粒分散、更新、搅拌并作用于研磨过程。在研磨盘与抛光头做相对运动的同时,连续补充研磨液,实现工件的超声振动辅助研磨。

1.2 试验装置

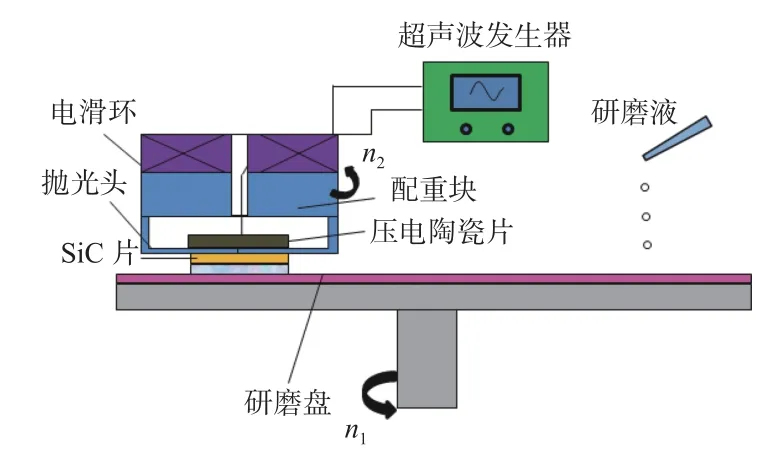

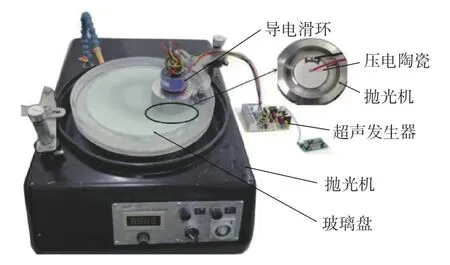

图2 为研磨试验装置示意图,主要由UNIPOL–1202 自动研磨抛光机、抛光头、电滑环、压电陶瓷片、超声波发生器等组成,单晶SiC 片试件通过石蜡粘贴在抛光头上,研磨盘转动时在摩擦力的作用下抛光头相对研磨盘做圆周运动,实现材料去除。压电陶瓷片通过超声波发生器为抛光头提供纵向振动。搭建的试验平台如图3所示。

图2 试验装置示意图Fig.2 Schematic diagram of experimental device

图3 试验装置图Fig.3 Diagram of experimental device

试验选用物理气相传输法生长的N 型单晶4H–SiC 晶片,如图4所示。压电陶瓷片如图5所示,其频率为43 kHz,功率为35 W,振幅为3 μm 左右,且将其粘贴固定在抛光头内。研磨盘选用喷砂玻璃研磨盘,其表面形貌如图6所示。玻璃盘为脆性材料,磨料难以镶嵌到玻璃盘表面,且经过喷砂的玻璃研磨盘表面粗糙,便于磨料在流体作用下参与研磨。

图4 单晶碳化硅晶片Fig.4 Single crystal silicon carbide wafer

图6 喷砂玻璃研磨盘Fig.6 Sandblasted glass grinding disc

2 试验设计与检测方法

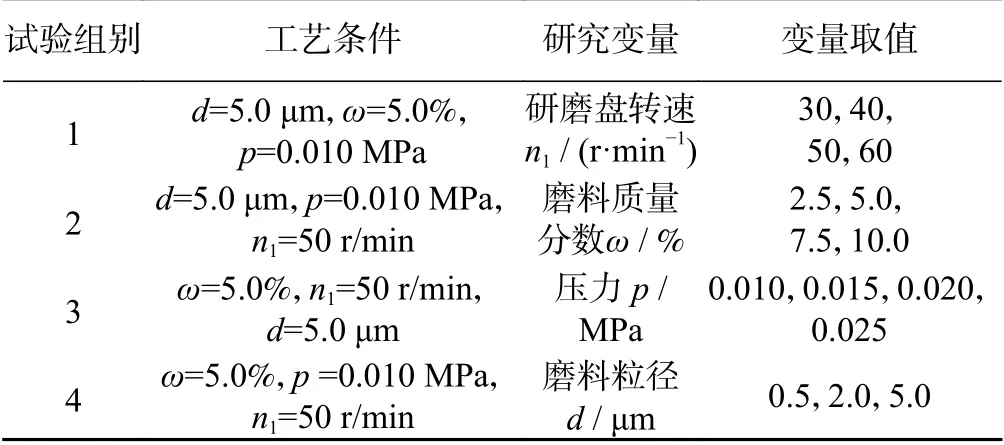

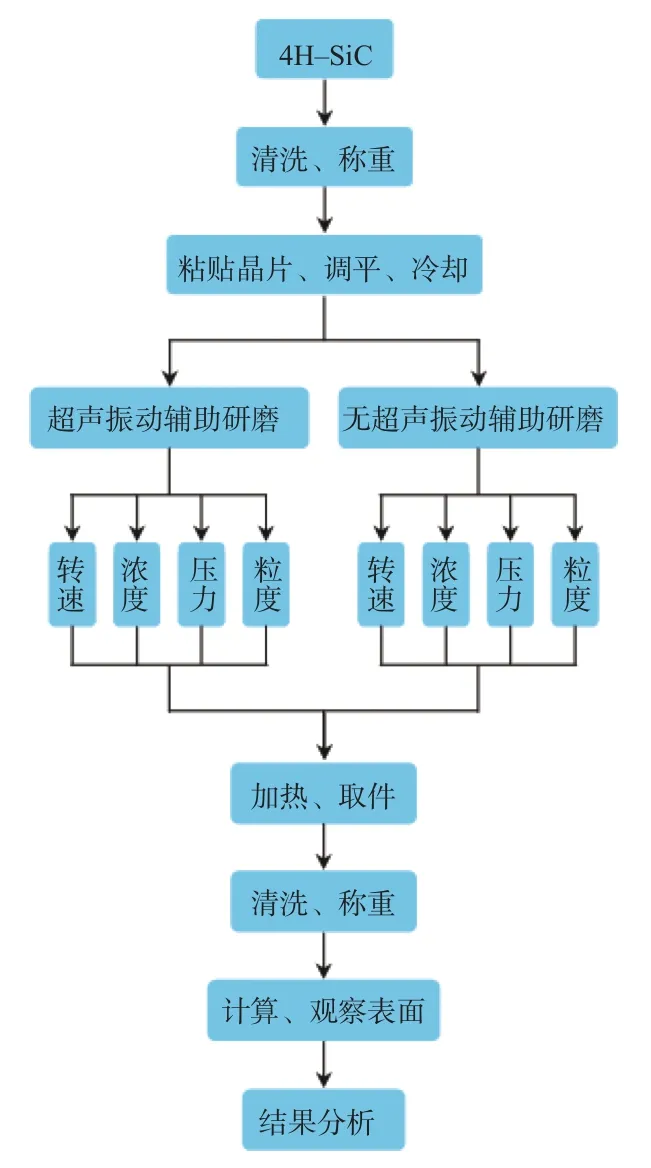

通过改变研磨盘转速n1、磨粒质量分数ω、研磨压力p、磨料粒径d这4 种研磨工艺参数,研究不同工艺参数对晶片研磨质量的影响。这4 种工艺参数分别在超声振动辅助研磨和常规研磨2 种条件下试验。试验流程如图7所示。试验方案如表1所示,其研磨时间为30 min。

表1 研磨试验方案Tab.1 Test program of lapping experiment

图7 研磨试验流程图Fig.7 Flow chart of lapping experiment

材料去除率是衡量碳化硅晶片研磨与抛光效率的重要因素,使用 Sartorius CP225D 型精密电子天平(精度0.1 mg)将研磨前后的试件分别称重,利用式(1)计算材料去除率:

式中:m0为研磨前的试件质量,g;m1为研磨后的试件质量,g;t为研磨时间,min。

3 试验结果与分析

3.1 研磨转速的影响

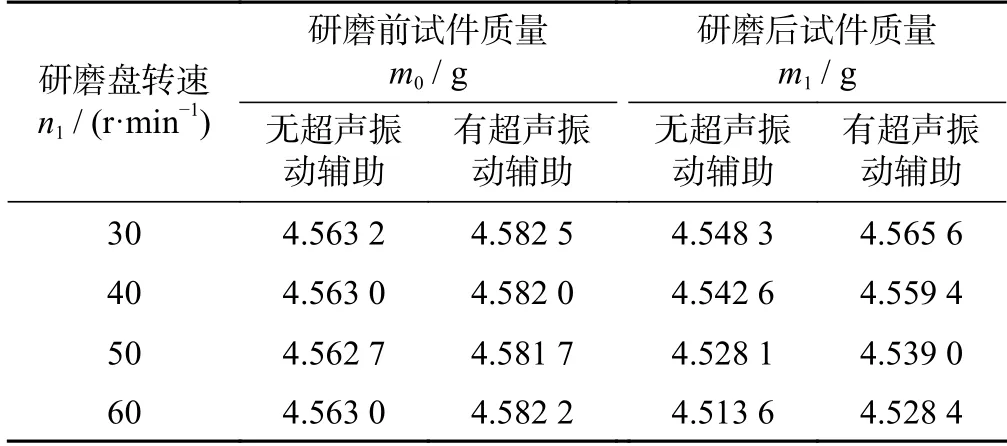

表2 为不同研磨盘转速条件下有无超声研磨前后碳化硅试件质量变化。

表2 不同研磨转速下试件研磨前后质量Tab.2 Mass of test pieces before and after grinding at different rotational speeds

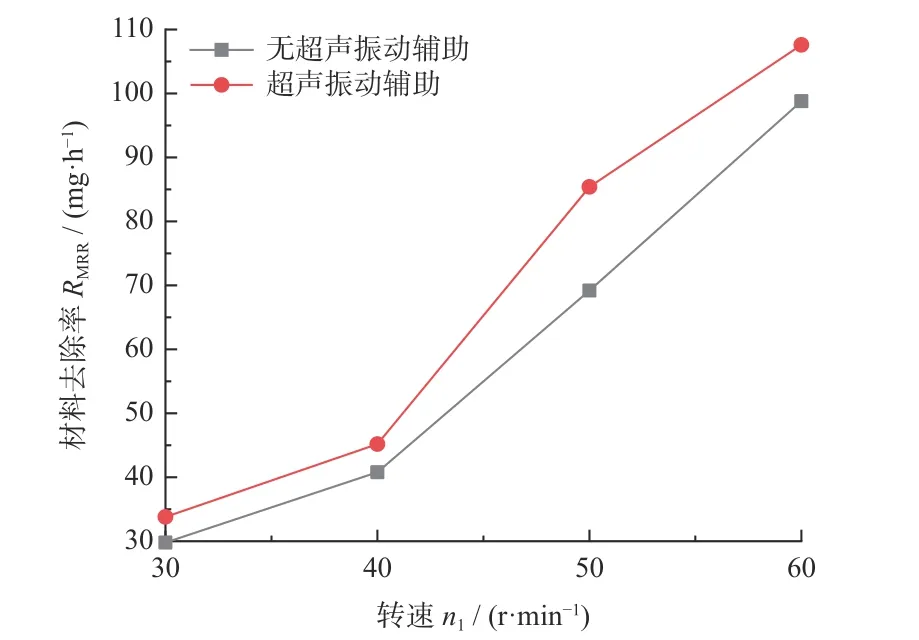

由表2 中的结果,按照式(1)计算试件的材料去除率,其结果如图8所示。

图8 不同转速时试件的材料去除率Fig.8 Material removal rate of specimens at different speeds

从图8 中可以看出:随着研磨盘转速的增大,试件的材料去除率也增大。超声振动辅助研磨试件的材料去除率高于无超声振动辅助研磨时的,在转速为30,40,50,60 r/min时,超声振动时的材料去除率分别提高了13.4%,10.8%,23.4%,8.9%。

3.2 磨料质量分数的影响

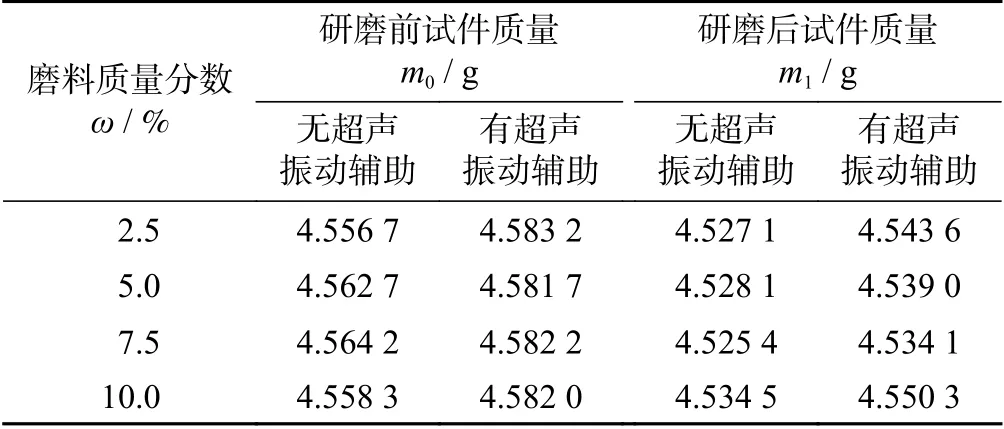

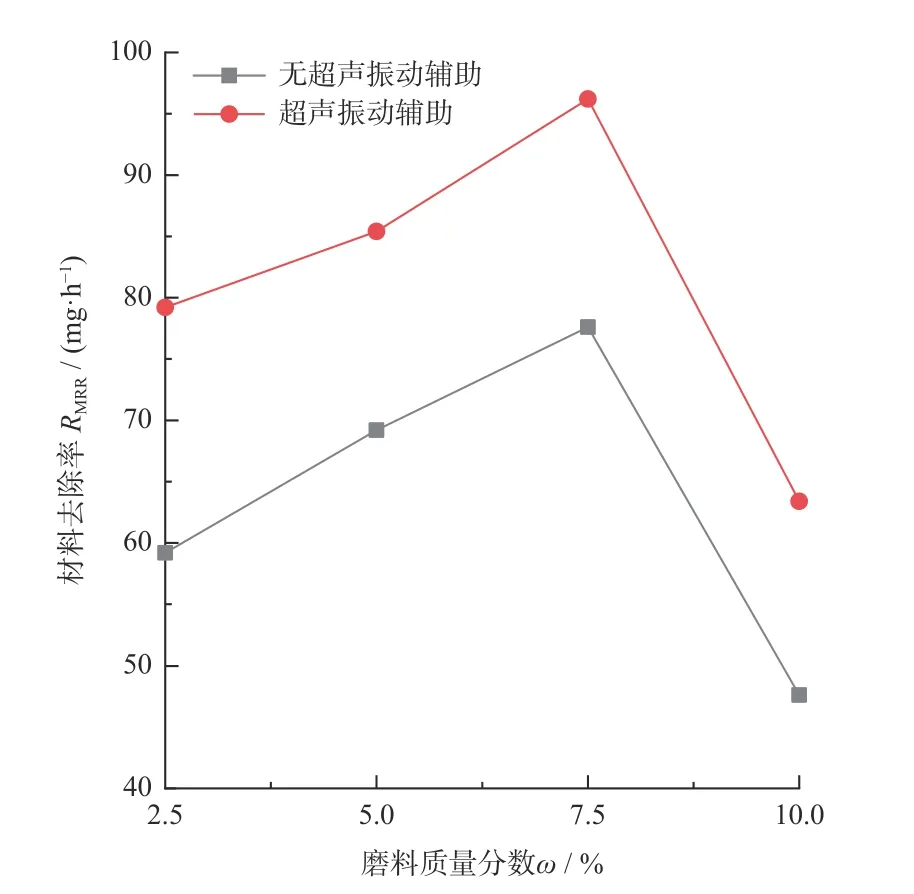

将金刚石磨料与去离子水配置成研磨液,根据溶液中所含磨料的质量分数配制成2.5%,5.0%,7.5%和10.0%等4 种研磨液,在保持其他参数恒定不变的情况下(表1 的试验组别2)进行研磨试验。试验前后试件的质量如表3所示。由表3 中的结果,按照式(1)计算试件的材料去除率,其结果如图9所示。

表3 不同磨料质量分数条件下试件研磨前后质量Tab.3 Mass of test pieces before and after grinding at different abrasive concentrations

从图9 中可以看出:随着磨料质量分数的增大,试件的材料去除率呈先增大后减小的趋势,这可能是由于磨料质量分数过大,磨料发生团聚,导致参与研磨的有效磨料数量少。超声振动辅助研磨试件的材料去除率高于无超声振动辅助研磨,磨料质量分数为2.5%,5.0%,7.5%和10.0%时超声振动使材料去除率分别提高了33.8%,23.4%,24.0%,33.2%。

图9 不同磨料质量分数时试件的材料去除率Fig.9 Material removal rate of specimens at different abrasive concentrations

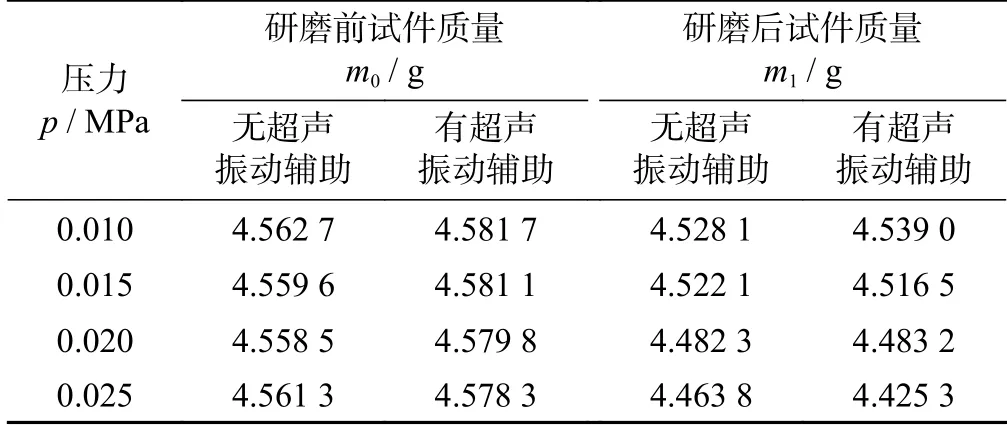

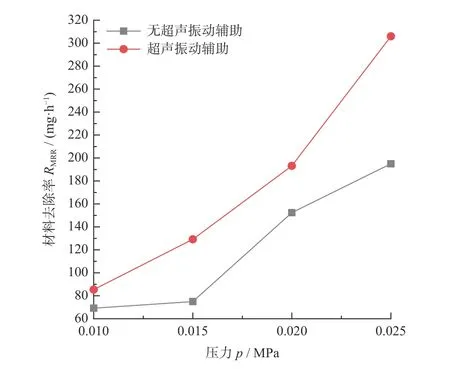

3.3 研磨压力的影响

通过添加配重块的方式调节研磨压力,将作用于试件的压力分别设置为0.010,0.015,0.020,0.025 MPa,在保持其他参数恒定不变的情况下(表1 中的试验组别3),进行研磨试验。试验前后试件的质量如表4所示。由表4 中的结果,按照式(1)计算试件的材料去除率,其结果如图10所示。

表4 不同研磨压力条件下试件研磨前后质量Tab.4 Mass of test pieces before and after grinding at different lapping pressures

从图10 中可以看出:随着研磨压力的增大,试件的材料去除率也增大。超声振动辅助研磨试件的材料去除率高于无超声振动辅助研磨时的,压力为0.010,0.015,0.020,0.025 MPa 时超声振动使材料去除率分别提高了23.4%,72.3%,26.8%,56.9%。

图10 不同压力时试件的材料去除率Fig.10 Material removal rate of specimens under different lapping pressures

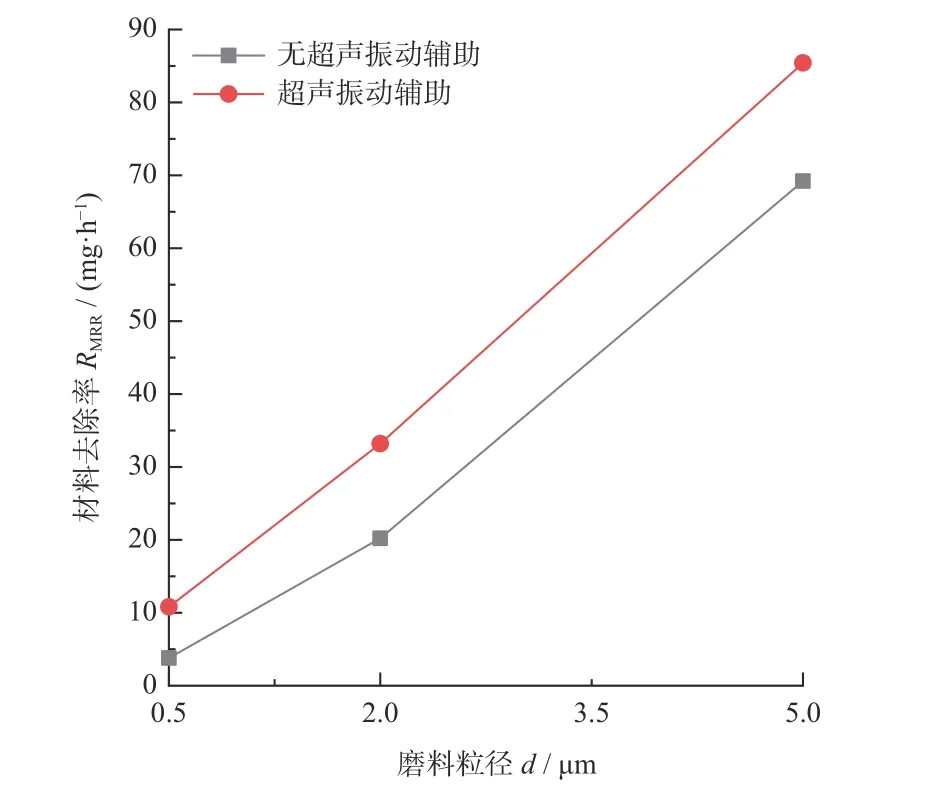

3.4 磨料粒径的影响

选用金刚石磨料作为研磨磨料,磨料粒径分别为0.5 μm,2.0 μm 和5.0 μm,在保持其他参数恒定不变的情况下进行研磨试验(表1 中的试验组别4)。试验前后试件的质量如表5所示。

表5 不同磨料粒径条件下试件研磨前后质量Tab.5 Mass of test pieces before and after grinding at different grit sizes

由表5 中的结果,按照式(1)计算试件的材料去除率,其结果如图11所示。

从图11 中可以看出:随着磨料粒径的增大,试件的材料去除率也增大。超声振动辅助研磨试件的材料去除率高于无超声振动辅助研磨,粒径为0.5,2.0,5.0 μm 时超声振动辅助使材料去除率分别提高了184.2%,64.4%,23.4%。

图11 不同磨料粒径时的材料去除率Fig.11 Material removal rate at different abrasive grit sizes

对上述试验结果进行验证:设定研磨盘转速为50 r/min,磨料质量分数为2.5%,压力为0.015 MPa,磨料粒径为0.5 μm,进行有无超声振动辅助研磨。试验后得到超声辅助研磨的材料去除率为24.6 mg/h,无超声振动研磨的材料去除率为15.6 mg/h,超声振动使材料去除率提升了57.7%。因此,超声振动对研磨试验的材料去除率具有明显的促进作用。

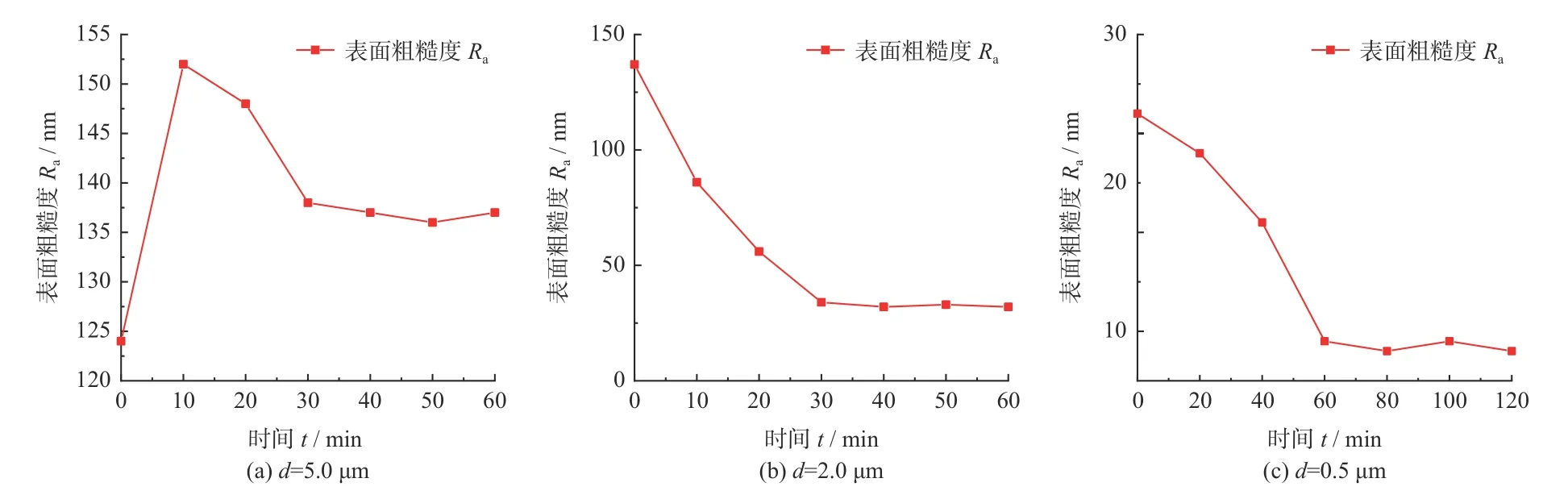

3.5 超声振动最佳研磨时间的确定

通过以上试验,确定超声辅助研磨工艺参数是研磨盘转速为50 r/min,磨料质量分数为2.5%,压力为0.015 MPa 时的材料去除率提升较多。采用不同粒径的磨粒在以上工艺参数下进行超声研磨试验,逐步去除工件表面残留划痕与缺陷,提高其表面质量。试验过程中对表面粗糙度进行跟踪检测(采用三丰SJ–410 表面粗糙度仪测量碳化硅晶片表面粗糙度,测量3 次取其平均值),得到如图12所示曲线。

图12 不同粒径金刚石磨料研磨碳化硅晶片表面粗糙度变化Fig.12 Surface roughness of silicon carbide wafers varing with different diamond grit sizes

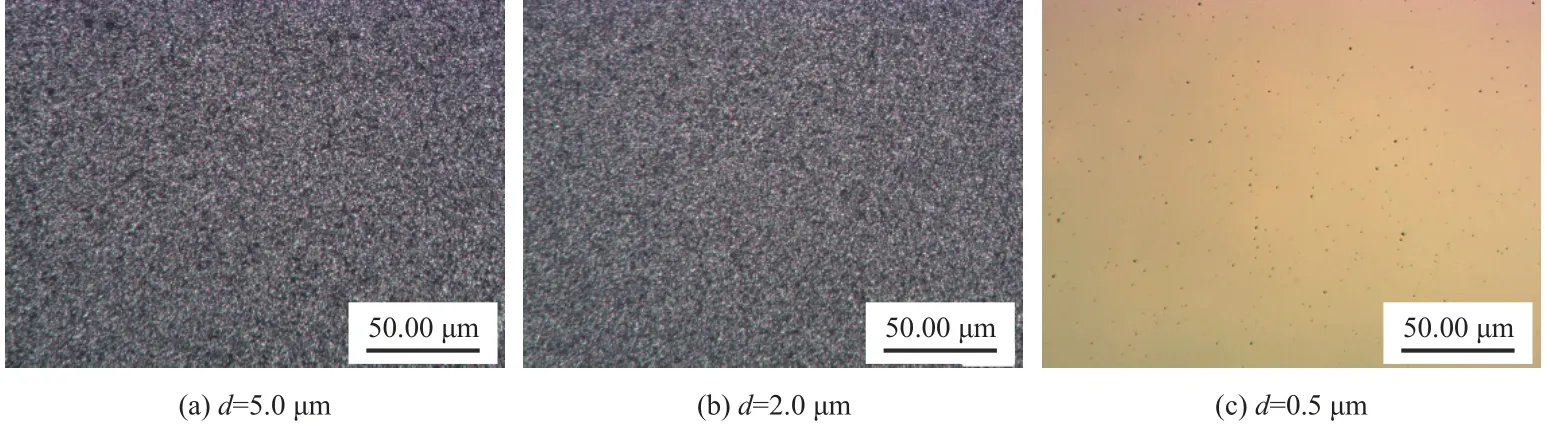

从图12 可知:用5.0 μm 金刚石磨料研磨30 min 后表面粗糙度值趋于平稳,用2.0 μm 金刚石磨料研磨30 min 后表面粗糙度值趋于平稳,用0.5 μm 金刚石磨料研磨60 min 后表面粗糙度值趋于平稳。采用奥林巴斯 OLS4100 光学显微镜观察碳化硅晶片表面形貌如图13所示。

图13 不同磨料研磨后碳化硅晶片表面形貌Fig.13 Surface morphology of silicon carbide wafer after lapping with different abrasives

采用5.0 μm 金刚石磨料超声研磨碳化硅晶片30 min后,去除了其表面的粗糙峰和线切割痕(图13a),采用2.0 μm 金刚石磨料超声研磨碳化硅晶片30 min 去除了表面的粗糙峰,但仍存在大量脆性断裂坑(图13b),采用0.5 μm 金刚石磨料超声研磨碳化硅晶片60 min 后的表面,粗糙峰已基本去除,露出了光整的表面(图13c)。

4 结论

在超声振动辅助和无辅助条件下进行单晶碳化硅晶片研磨试验,得出如下结论:

(1)随着研磨盘转速的提高,材料去除率增加。超声振动辅助研磨的材料去除率高于无辅助研磨的,在转速为50 r/min 时,超声振动辅助研磨对材料去除率的提高作用最明显,提升了23.4%。

(2)随着磨料质量分数的增大,材料去除率先增大后减小。超声振动辅助研磨的材料去除率高于无辅助研磨的,在磨料质量分数为2.5%时,超声振动辅助研磨对材料去除率的提高作用最明显,提高了33.8%。

(3)随着研磨压力的增加,材料去除率增大。超声振动辅助研磨的材料去除率高于无辅助研磨的,在压力为0.015 MPa 时,超声振动辅助研磨对材料去除率的提高作用最明显,提升了72.3%。

(4)随着磨料粒度尺寸的增大,材料去除率也增大。超声振动辅助研磨的材料去除率高于无辅助研磨的,在磨料粒度尺寸为0.5 μm 时,超声振动辅助对材料去除率的提高作用最明显,提高了184.2%。

(5)通过对超声振动研磨过程的表面粗糙度进行追踪,确定用5.0 μm、2.0 μm、0.5 μm 磨料分别研磨30 min、30 min 和60 min 可以最快得到较光滑表面。