CPK在动车组车体内高尺寸PQM模型中的应用

2022-07-14李彦林董绪琪

李彦林 董绪琪 李 艳

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

0 引言

为充分发挥数据对质量提升的驱动作用,该文参照动车组故障预测与健康管理系统,对厂内制造过程(车体、转向架和总装)和供应商制造过程的数据进行采集、建模分析,搭建产品制造关键过程质量PQM 模型,推动产品质量管控模式由符合性向优质一致性转变,助力数据驱动型企业建设。该模型可实现健康评估、趋势预测、异常报警、过程改进和批量一致。健康评估即形成过程质量健康状态的量化、精准评估;趋势预测即预测未来质量,提前对出现的不良趋势进行改进;异常报警即预防差错和缺陷的流转;过程改进即对自动触发设计、工艺及现场“六要素”进行改进;批量一致即实现平台、项目和供应商之间过程质量的一致性管控。

模型的搭建基于产品特性类数据,包括计量值数据(如线性尺寸、形位公差和原材料理化数据等)以及计数值数据(如探伤缺陷数、不合格件数等)。

过程能力指数(CPK)是指工序在某一特定时间内处于稳定状态下的实际加工能力。该指数自20 世纪就广泛应用于传统的制造业(从最初的机械行业,再到之后的电子行业),已具备成熟的理论基础。该文以动车组车体内高尺寸数据的PQM 模型为例,阐述了CPK 在动车组制造过程中的车体内高尺寸数据中的运用。

1 PQM 模型整体设计

1.1 模型搭建

1.1.1 数据源获取及处理

数据源来源于多个现有系统(QMS 系统、EMS 系统和MRO 系统等)和人工录入数据,需要将所有的数据抽取到大数据平台才可进行后续操作,即使用数据治理工具ETL 通过作业调度将各数据源的数据放置到大数据平台各ODS 表中。如果有新增数据源,就需要新建ODS 级别对应的数据表,确认数据所来自的业务系统及对应的数据表后走企业内部流程,通过后即可将数据添加到大数据平台。

在应用ETL 工具对数据进行加工处理,并结合各数据源业务需求处理对应的ODS 表后,将处理后的数据放入表【DM_D_MFT_QUA_CPK_BASIS_INFO】中。处理过程中需要加入日期、区域、数据源名称以及获取方式(现有系统、电子表格等)等信息,用于后台模型维护界面新增。

经过一系列的任务调度,数据会被放入结果表、异常结果表中,以满足预警和统计分析需要。

1.1.2 CPK 模型建立

模型的建立需要在ETL 数据治理平台上操作,使用SQL 语言建立存储过程,指定输入参数、结果存储表及异常结果存储表,编写计算逻辑及预警逻辑。输入参数为区域、数据源名称、日期及分析字段名称等,并自定义选择分析维度为项目集还是单个项目,从模型配置参数配置表中获取已经配置好的预警上、下限,规格上、下限及子组个数,执行写好的存储程序,即模型计算规则后,将结果数据写入指定的结果数据库表【DM_D_MFT_QUA_CPK_RESULT_QCC2】中,将异常结果数据写入指定的数据库表【DWD_D_MFT_QUA_EXCEPTION_INFO_CPK】中。

1.1.3 模型计算规则

CP 是在不考虑偏移(规格中心值就是均值)的情况下的短期过程能力指数。CP 反映的过程能力就是目前能够达到的最高水平,除非系统措施进行了剔除普通原因的操作。

CPK 是在考虑偏移(规格中心值不是均值)的情况下的短期过程能力指数。过程能力的实际情况是通过CPK 体现出来的。提高CPK 值可以减少偏移。一般可采取剔除特殊原因的局部措施来提高CPK 值。

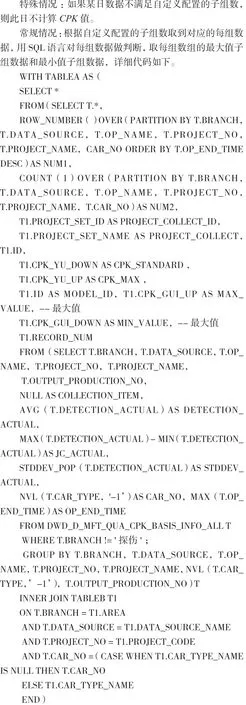

CPK 模型计算规则需要在ETL 平台使用SQL 语言来编写。

1.1.3.1 取数规则

取当日起往前推移近30 天的数据,并取每天最新X 个子组数据,计算日CPK 值,系统支持X 值可选择性,选项分别为16、32、64、125 和250 个子组或自定义子组个数,实现了分析的灵活性、多样性,可在不同需求情况下给予数据支持。

1.1.3.2 计算规则

根据以上2 组代码计算出的结果值(最大值、最小值、均值、标准差),并根据CP/CPK 计算公式分别计算出C和C,然后取较小的值即为CPK 结果。

CP/CPK 的计算如公式(1)~公式(3)所示。

式中:C为无偏移上单侧短期过程能力指数;T为最大值;μ 为子组均值;σ 为子组标准差。

式中:C为无偏移下单侧短期过程能力指数;T为最小值。

式中:CPK 为有偏移短期过程能力指数。

CP 与CPK 的区别如下:如果CP=CPK,此时必须满足的条件为K=0,则只有在计量值为双侧公差,且标准中心和分布中心完全重合的情况下才可实现。如果K=1,意为仅在质量特性分布中心位于标准上限或下限的情况下。如果K>1,则质量特性分布中心肯定位于标准范围之外。而且K值越小越好。

实际有效的标准范围不能直接拿来利用,在实际生产中,质量标准中心与分布中心一般情况下不会完全重合。在产生偏移的情况下,不可用分布在中心左侧能力的增加值去弥补右侧工序能力的损失值,仅可用两者中较小值来计算工序能力指数。这个工序能力指数的别称为修正工序能力指数,记为CPK。修正工序能力指数指的就是一般的工序能力指数。

CPK 永远小于或等于CP,CPK 在任何情况下都大于或等于0。

判定标准与处置见表1。

1.2 模型配置

1.2.1 基础维护界面

该系统支持区域维护、模型类型维护和项目集自定义维护,可进行新增、删除和修改。

1.2.1.1 区域维护

每个区域对应1 个状态,此状态字段为启用或不启用下拉选项。如果某区域状态改为不启用后,则该区域下的所有数据源均不可配置模型,即该区域数据不可使用;如果区域状态改为启用后,则该区域下的所有数据源可正常使用,可进行后面的操作计算。

1.2.1.2 模型类型维护

每个模型类型对应1 个状态,此状态字段为启用或不启用下拉选项。如果该模型状态改为不启用后,则所有区域下该模型均不可使用;如果模型状态改为启用后,则所有区域下该模型均可正常使用。

1.2.1.3 模型新增

如果新增模型时,该处仅配置模型的名称,则需要在ETL 数据治理平台去开发新的模型逻辑,制定具体的模型规则。

1.2.1.4 项目集自定义维护

项目集是指在某一区域下,将工艺标准相同的几个项目放到一起,组成1 个项目集。该项目集可作为配置模型的项目单位,可配置多个项目。点击新增按钮,选择区域,填写项目集名称,选择项目,设置状态为可用,最后点击保存按钮。

项目集名称要求是唯一的,不能重复命名。同时编辑时项目集名称不允许修改。

关于项目集与CPK 模型配置的“启用”和“停用”系统逻辑如下:1) 如果项目集的状态由“启用”变更为“停用”状态,则该项目集配置的CPK 模型的状态变更为“停用”状态。2) 如果此时将CPK 模型配置界面的状态改为“启用”,则会提示错误信息“该项目集***已关闭,请启用该项目集”。3) 如果该项目集的状态由“停用”更改为“启用”,则该项目集配置的CPK 模型的状态仍为“停用”,需要手动去修改CPK 模型的状态。

1.2.2 模型自定义配置

模型设有区域自定义配置。如果选择区域为车体,那么后续的所有配置都只适用于车体业务数据。同一区域具有多个数据源,配置人员可根据业务需求选择不同数据源。不同数据源可对模型配置不同项目集或者项目(项目下可区分车型)、CPK 预警上限、CPK 预警下限、规格上线、规格下限和子组个数等。具体的配置操作步骤如下。

1.2.2.1 数据源配置界面

模型配置的首页导航栏为区域,列表字段为区域、数据源名称和模型个数,删除操作,支持数据源新增。

新增数据源时,以区域车体为例,选中区域车体,点击“新增”按钮,即可选择车体区域下的不同数据源名称。选择1 个数据源名称后,点击“确定”即完成在区域车体下新增1 个数据源。

1.2.2.2 新增模型界面

数据源新增完成后,可点击数据源名称,系统会弹出模型配置列表界面,包括字段。点击“新增”,进入新增模型界面,模型类型选择过程能力指数CPK,配置分析维度项目集或项目(可具体到车型),配置参数(CPK 预警上限、CPK 预警下限、规格上线、规格下限、子组个数和分析字段),且预警上、下限和规格上、下限均可人工录入。规格上限为必须录入字段,用于计算CPK。预警上、下限则在预警逻辑中使用,可只配置下限,也可都配置。如果不配置,则默认无预警逻辑。子组个数有下拉框选项,可选择16、32、64、125 和250 等子组个数,也可自定义除选项外的子组个数。分析字段必须为1 个,同时要求为数值类型。每个模型都可配置1 个或多个推送人,用于预报警信息推送。

数据源配置完成后进入模型列表,其中除新增模型字段外还有字段状态,开启状态代表该模型启用,关闭状态代表该模型不启用。可以配置1 个或者2 个以上CPK 模型。如果配置1 个CPK 模型,模型为开启状态时,前台可调用数据;模型为关闭状态时,前台不可调用数据。如果配置2 个以上CPK 模型,则模型只要有1 个是开启的,前台就可调用开启模型数据,模型只有在全部关闭状态下,前台才不可调用数据。

在模型列表中点击推送人员信息的“查看”按钮可查看已配置的推送人员信息,包括字段项目类别、区域、项目名称、车型、推送部门、推送人员及联系电话。

2 应用效果

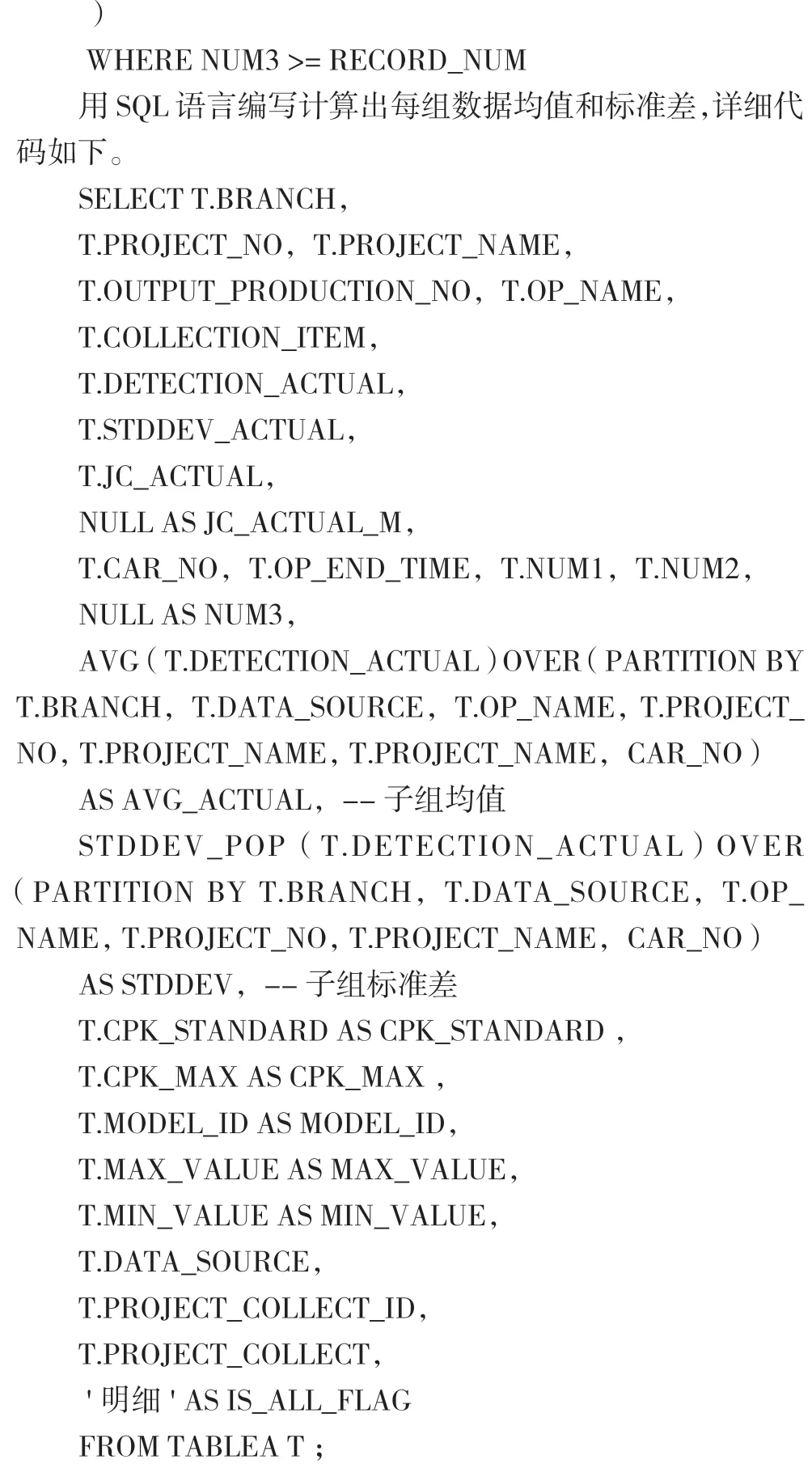

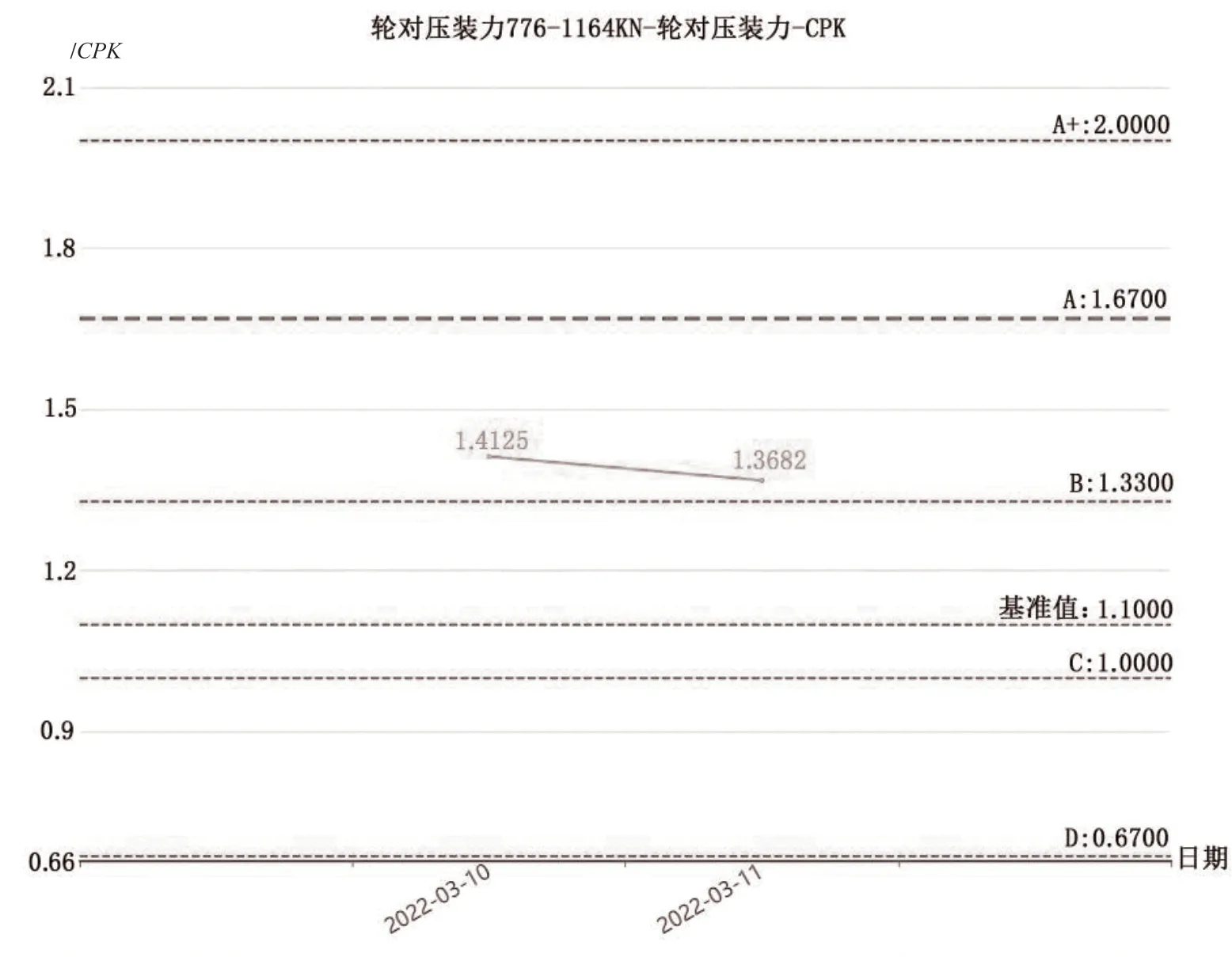

根据上述方案的自定义配置情况和计算结果,即根据配置的子组数计算出日CPK 结果值,可生成近30 日CPK 值监控图。进而需要对监控图进行分析,以便针对生产过程中潜在的不稳定情况及时采取措施。

表1 CPK评级标准

该系统设定的CPK 预警条件有2 种,第1 种是CPK 值大于最大值,第2 种是CPK 值小于基准值,这2 种情况符合其中任何一种均会预警。根据图1 可知,2022 年3 月10日CPK 值均为1.4125,大于基准值1.1000,过程能力处于A 和B 之间,说明生产过程稳定性一般,需要保持其控制状态,并尽量往A 靠拢提升;如果CPK 值达到或大于最大值,则说明生产过优,而实际生产很难达到CPK指数为最大值的情况,需要进一步核实验证。如果判定无误,可考虑降低成本。当CPK 值处于过程能力为A+时,属于最理想的状态,只需要持续保持这种生产过程即可。当CPK 值处于过程能力为A 时,属于生产过程稳定性良好,状态相对比较稳定,可尽量往A+靠拢提升。当CPK 值小于基准值时,说明生产中有不合格品产生,过程有妥善管理及改变的必要,符合第2 条预警条件,系统预警会根据配置的推送人信息推送给对应负责人,维度分为项目集、项目或项目下的某一车型,以满足各种情况下的需求。

除如图1 所示的CPK 监控图,系统还对预警情况做了汇总页面,实时展示预警信息,以供管理者实时把控生产作业质量。

负责人处理CPK 预警信息时除从待办进入外,还可以从汇总表下查看预警详情,跟随每条预警详情进入处置页面,提交预警处置。

系统还针对预警信息处置时长做了进一步统计分析,分月度、区域、各模型单个预警处置时间等对处置时长进行统一管控,无形中可起到督促员工及时处置问题、提高工作效率的作用,进而达到提高生产效率的目的。

图1 CPK 监控图

3 结语

根据CPK 计算逻辑可知,CPK 应用的前提是要有可以量化的数据来支撑过程的监控点,要有对应的双侧或单侧公差以及确定对应的标准,生产过程要处于相对稳定的状态。

根据CPK 的计算规则可知,要想在动车组车体内高尺寸数据中运用好CPK,必须充分考虑动车组生产过程中车体内高尺寸数据的特点,制定出有效的数据采集及处理方案,使获取的数据能对生产过程稳定性的预测有保障。

在生产过程中也可将CPK 与其他控制方法相结合,使CPK 的计算不是1 个静态过程,而是1 个动态的监控,才能更加及时地发现生产过程稳定性的波动,对波动的处理也就更具主动性。

综上所述,该文基于CPK 模型,并结合动车组车体内高尺寸数据的特点,设计了适用的监控方案。在CPK 的应用过程中,基于CPK 结果值报表分析,对预警点进行了研判,及时解除预警,使CPK 值保持在一个适宜的水平,在确保生产过程稳定的同时,在一定情况下还可以达到降低质量成本的目的。