智能化一体吊机及其控制系统研究

2022-07-14侯俊杰白彦斌

侯俊杰 白彦斌

(甘肃工大舞台技术工程有限公司, 甘肃 兰州 730050)

0 引言

传统的舞台机械吊机通常采用集中式控制方法,即将多台设备的控制和驱动部分集中在统一的电气柜中,这种控制方式的优点是便于管理,能集中控制多台设备,实现同步运行的目标。由于集中控制方式除了需要布置电源线外,还要将现场的I/O 信号、编码器信号反馈至电气柜,因此布线比较繁杂,还可能存在强、弱电线路之间的电磁干扰问题,如果项目后期需要增减设备,就会面临大量困难,因此只能应用于灵活性较差的特定剧场。针对上述问题,该文采用分布式和集中式相结合的控制方法,从硬件和软件2 个方面设计了一种灵活、便捷的智能化一体吊机控制系统。

1 系统概述

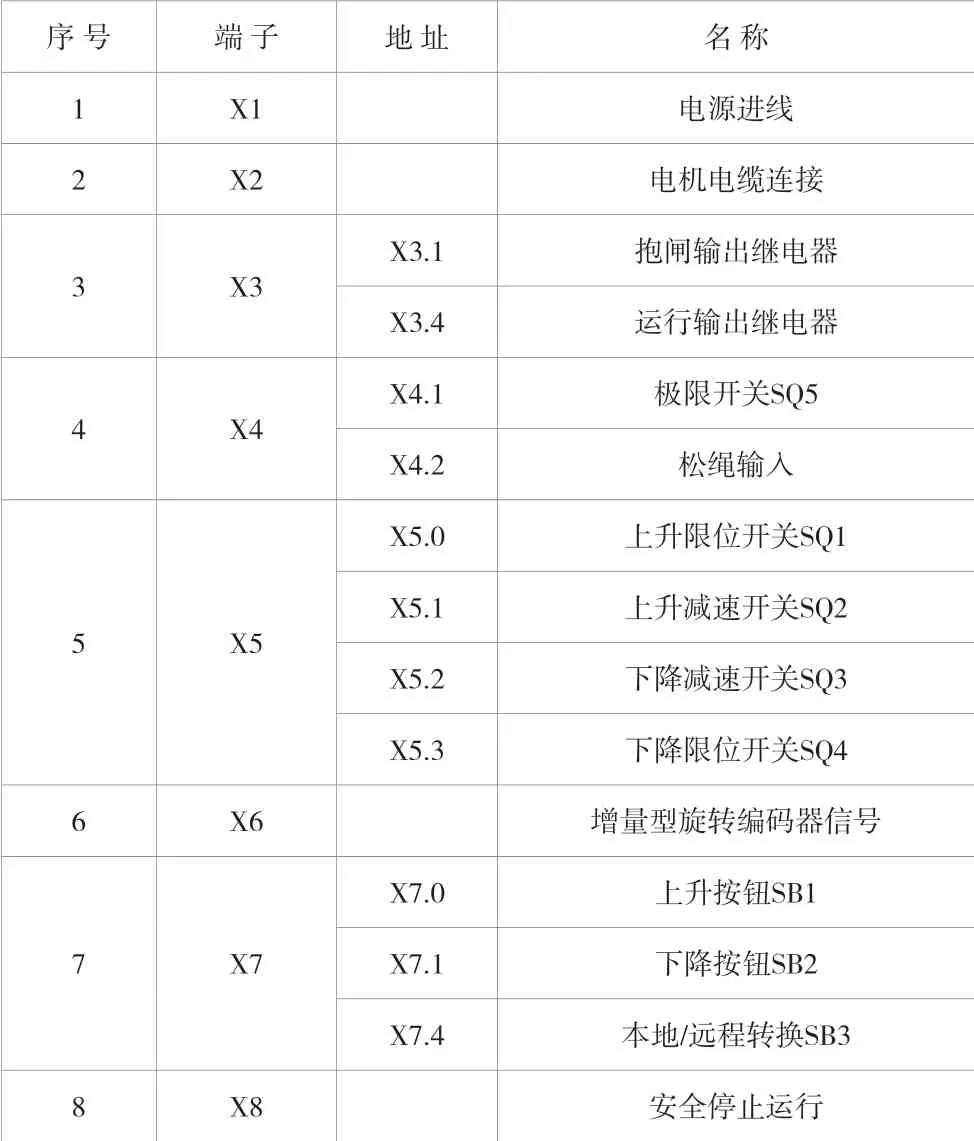

智能化一体吊机控制系统采用集中式和分布式相结合的混合式设计方法,将各个吊机的驱动控制设备分散安装在各个智能化一体吊机卷扬机旁的模块化控制箱中,PLC 控制柜仅通过电源供电电缆及PROFINET 网络通信电缆与分布式设备连接,这样就通过通信网络使物理分散的分布式设备构成统一整体。智能化一体吊机的控制方式分为本地就近控制和集中远程控制。本地就近控制功能由设备自身变频器来实现,用户通过模块化控制箱上的按钮来给变频器发送控制指令;集中远程控制则是用户通过人机交互给PLC 发送集中控制指令,然后由PLC 统一调度,实现多台设备编组同步运行的功能。

2 硬件设计

2.1 单台设备硬件配置

智能化一体吊机的本地就近控制功能通过变频器来实现,变频器应具备PLC 功能,可编写简易逻辑控制程序,同时还应具有足够数量的I/O 端子及编码器接口(用于接收数字量输入信号、模拟量输入信号以及增量型旋转编码器速度反馈信号)。在多台吊机同步编组运行时,还应具有PROFINET 接口或可以配置使用的PROFINET 通信卡(与PLC 和其他PROFINET 设备建立通信)。该文选用德国NORD SK540E 系列变频器,该变频器可满足智能化一体吊机的功能需求,具体功率型号可以根据电机功率以及载荷要求进行选型。

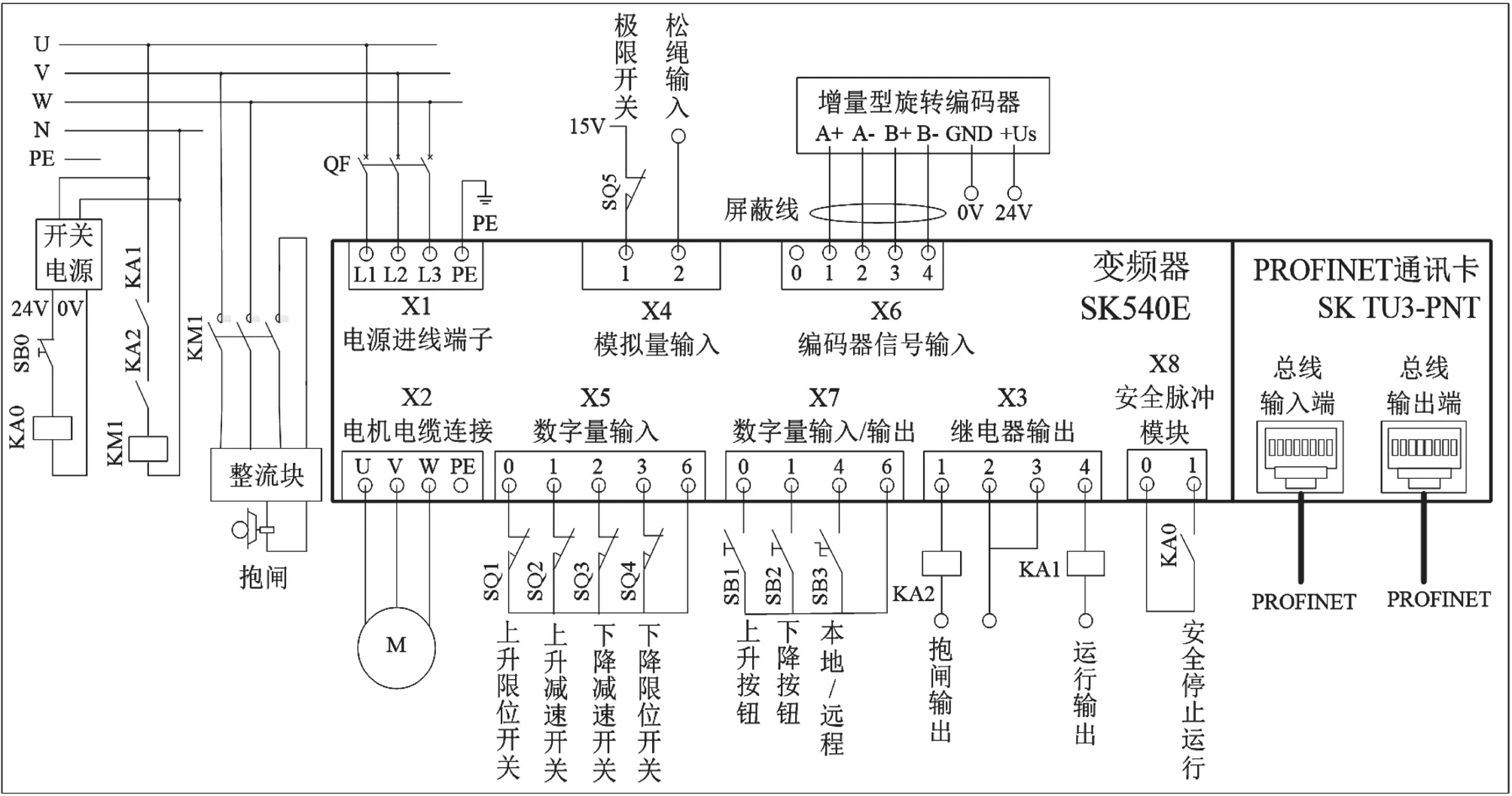

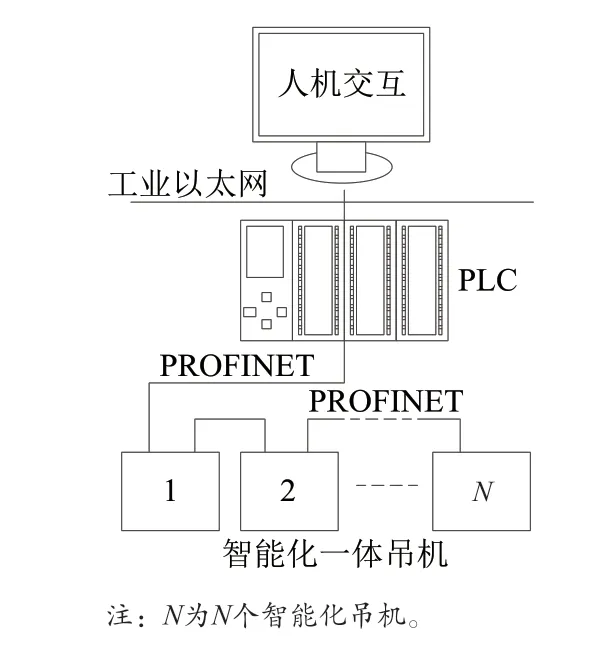

根据NORD SK540E系列变频器硬件配置对I/O端子进行分配,见表1,电气原理图设计如图1 所示。当变频器控制吊机运行时,先通过安全断路器QF 将三相电接入变频器,用于切断或接通变频器电源。电机M 通过端子X2与变频器连接。当吊机运行时,需要准确地对吊机的位置进行定位,使用编码器并接入端子X6。为避免因钢丝绳松弛、设备超程等而引发一系列的安全问题,设置了松绳信号及极限信号检测X4、限位信号检测X5(松绳信号与极限信号均接于图1 变频器的X4 端子,因此将松绳信号与极限信号放在一起描述)。

当变频器控制电机运行时,本地/远程转换开关状态为本地,按下上升SB1 或下降SB2 按钮,运行输出继电器KA1、抱闸输出继电器KA2 线圈得电,其常开触点闭合,抱闸接触器KM1 线圈得电,常开触点闭合,整流块将交流(AC)转化为直流(DC),电机抱闸打开,设备可正常运行。当按下急停按钮SB0 时,继电器KA0 断电,KA0 的常开触电断开,变频器使能断开,安全功能被触发,控制状态变为安全转矩关断(STO),设备停止运行。

2.2 多台同步PLC 控制系统硬件配置

由于单台设备的演艺形式比较单一,因此不能满足复杂多变的演艺需求。当需要实现多台设备定位或编组同步运行等复杂运动控制功能时,就需要通过在PLC 控制器中编写复杂逻辑控制算法来满足相关要求。常见的PLC 品牌有西门子、施耐德、AB(罗克韦尔)以及ABB 等。其中,西门子PLC 因其优越的性能在舞台机械控制行业得到了广泛应用。S7-1500 PLC 具有更快的处理速度、更高的诊断能力和安全性,其CPU 模块集成了1~3 个PROFINET接口,支持与其他以太网设备进行通信。因此该控制系统选用西门子S7-1500 PLC 作为控制器,与智能化一体吊机进行PROFINET 通信。而人机交互可以根据用户需求选择主控台、移动站以及触摸屏等控制方式,PLC 控制系统网络结构如图2 所示。

3 软件设计

3.1 单台设备软件设计

图1 智能化一体吊机电气原理图

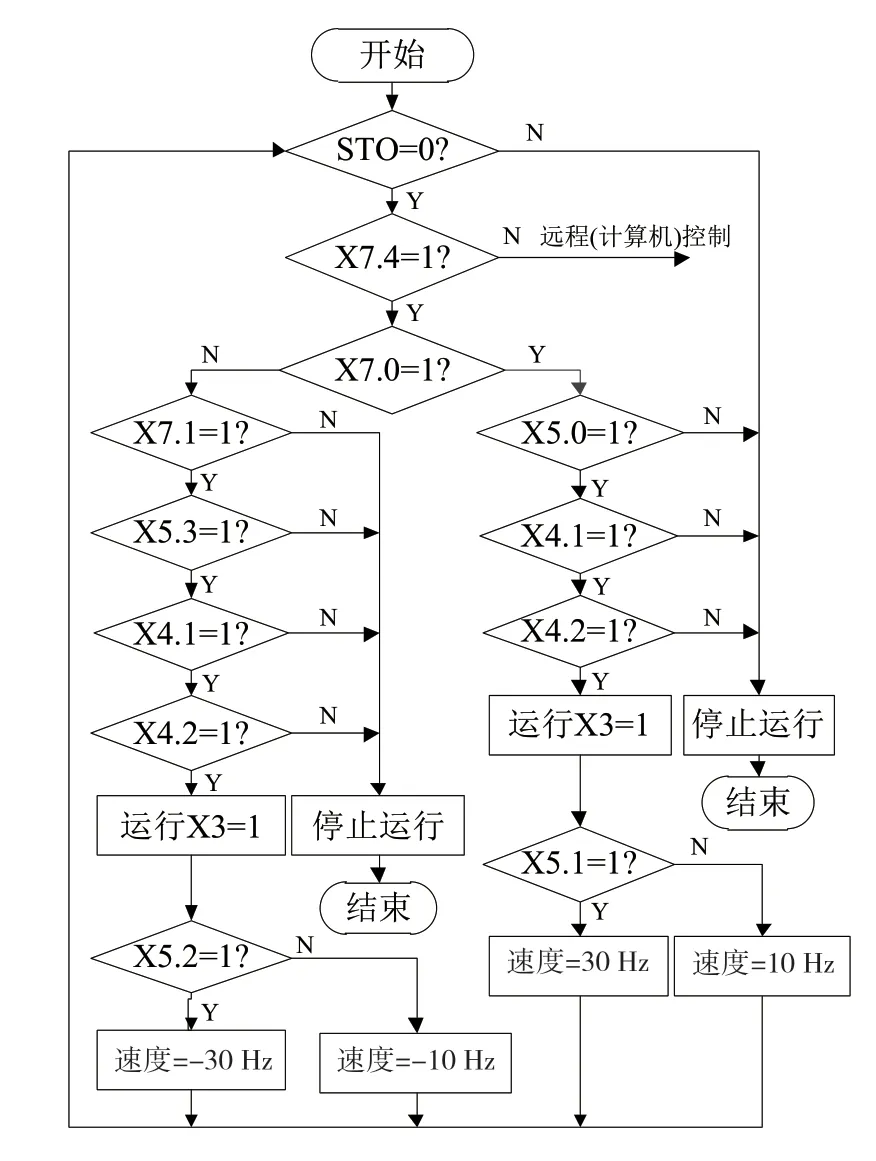

单台设备的运动控制除了实现基本启、停功能外,还需要实现运动过程中的所有安全功能。当用户按下模块化控制箱上的上升或下降按钮时,设备能执行相应的提升或下降动作,在运动过程中,如果检测到减速开关信号,就开始低速运行;如果检测到急停、限位、松绳以及极限等开关信号,则立刻停止运行。其本地就近控制流程如图3 所示。由于单台设备没有配备专门的人机交互设备,因此其精准停位功能需要通过PLC 控制系统来实现。

表1 变频器I/O 端子分配

3.2 PLC 控制系统软件设计

3.2.1 系统组态

通过西门子TIA Portal 编程软件对所有PROFINET 设备进行组态,并根据对应的MAC 地址分配PROFINET 名称后才能让PLC 对PROFINET I/O 设备进行一一识别,以便其可以访问所有的分布式PROFINET I/O 设备。

图2 PLC 控制系统网络结构图

3.2.2 设备停位功能

单台设备的停位功能是指用户在设备行程范围内任意设定目标位置,使设备自动运行至该位置的功能。停位功能的实现主要运用了变频器的POSICON 定位功能,即利用变频器自身的位置控制环来实现。PLC 接收到人机交互设备下发的目标位置与速度后,由PLC 进行运算处理,将目标位置换算为脉冲数下发至变频器,变频器通过自身位置控制环调节控制电机自动运行,到达指定位置后停止运行。

3.2.3 多台设备同步控制功能

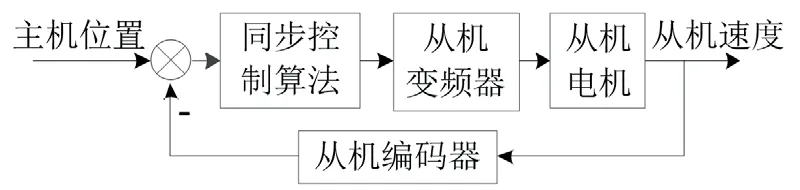

单台设备的应用场合存在较大的局限,如果要起吊大型表演道具,就需要多台设备配合起吊,起吊过程中所有吊点必须保持实时位置同步,否则将有可能造成道具出现变形损坏的问题,因此同步控制功能至关重要。同步控制功能如下:首先,用户通过人机交互界面对需要进行同步控制的设备进行编组,并设定同步运行的目标位置和运行速度。其次,由通信将编组数据报文发送至PLC,通过PLC 中编写的同步控制算法来控制从机速度,实现编组设备同步运行的目标。这种同步控制算法采用了主从跟随同步控制的方式,在该控制算法中,PLC 会默认将编组中的第一个设备作为主机,其余设备作为从机,从机以主机的实时位置作为参考,当从机位置落后于主机位置时,则加速追赶;当从机位置超前于主机位置时,则减速等待;当从机位置与主机位置保持同步时,则以相同的速度同步运行。同步控制算法结构如图4 所示。

图3 单台设备本地就近控制流程图

图4 同步控制算法结构图

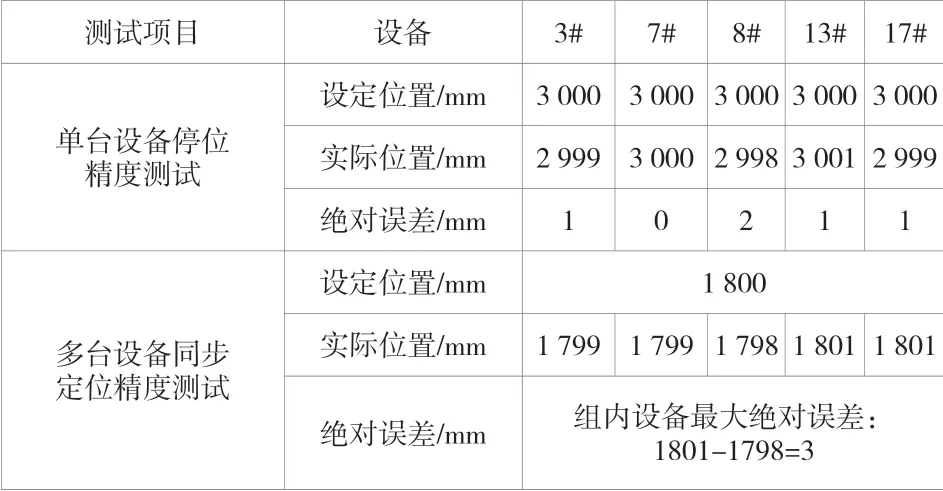

4 应用测试

该控制系统自研发成功至今,已在很多项目中得到了应用。为进一步验证智能化一体吊机及其控制系统的性能,以某酒楼宴会厅工程为例,在满载情况下,现场随机选取5 台设备进行单台设备停位精度测试和多台设备同步定位精度测试,测试数据记录见表2。

由表2 可知,单台设备停位精度测试项目中的设定位置与实际位置的最大误差为2 mm;多台设备同步定位精度测试项目中组内设备最大绝对差值为3 mm。根据舞台机械设计规范(停位精度允许误差为小于或等于3 mm,同步精度允许误差为小于或等于5 mm)可知,该设备的停位精度和同步定位精度均符合设计标准。

表2 龙的酒楼宴会厅工程设备性能测试记录

5 结语

该文通过采用“集中式+分布式”的设计思想将智能化一体吊机设计为标准化模块化的单独设备,大大提升了系统设计的灵活性,降低了施工布线的难度,减少了工作量。同时,也有效避免了强、弱电在长距离布线过程中的电磁干扰问题。当用户需要增加或减少设备数量时,只需要进行简单的增添或移除工作,尤其在项目后期需要改造时,能非常方便、快捷地增、减设备,极大地减少了工作量。