某宽体矿用自卸车驾驶室ROPS结构仿真分析、改进及验证

2022-07-14肖扬国张召春

肖扬国 张召春 唐 笑

(三一重工股份有限公司,湖南 长沙 410100)

0 前言

作为工程机械中非公路矿用车的新产品,宽体自卸车自2008 年诞生以来,其凭借装载量大、运输效率高、适应能力强、价格低廉以及投资回报快等特点得到了广泛的推广应用。其主要应用于露天矿山土石方运输中,也应用于中小型铁矿、有色金属矿山、水泥建材以及大型工程中的运输作业中。

宽体自卸车使用环境恶劣多变,一直处于严重颠簸、摇摆的工作状态,落石、撞击时有发生。驾驶室的安全性是用户优先考虑的问题,同时也是生产企业设计和制造时必须考虑的因素。驾驶室必须具有FOPS落物保护结构及ROPS 翻车保护结构。一般来说,FOPS 落物保护可以比较容易地满足标准要求,ROPS 翻车安全保护就较难满足标准要求。与市场现有的型材笼式驾驶室不同,该车型在行业中首次采用了类似重型卡车的全冲压钣金曲面外形。为了在保持曲面造型的基础上满足安全要求,在驾驶室的设计开发过程中对ROPS 的CAE 有限元仿真分析技术应用和试验验证显得尤为重要。该文对某型宽体自卸车驾驶室的CAE 分析和实验室台架进行验证,优化并验证了该型宽体自卸车驾驶室ROPS 的安全性和有效性,为使用者保驾护航,也为其他工程车辆的ROPS 的设计及优化提供了参考。

1 有限元模型的建立及有限元仿真分析

1.1 ROPS 标准及加载载荷或加载能量计算

该车型为刚性车架,整车质量M=22 640 kg(不包括自卸车车厢的质量)。根据GB/T 17922—2014中的计算公式可知,其ROPS 需要满足的各向施加载荷或能量如下:侧向加载力大于或等于226.4 kN,侧向加载能量大于或等于41.7 kJ,垂向加载力大于或等于444.0 kN,纵向加载力大于或等于181.1 kN;且在各向加载力及加载能量条件下,结构变形量不侵入挠曲极限量(Deflection-Limiting Volume,DLV——穿普通衣服并带安全帽的一位高大男性坐姿尺寸的近似值)。

1.2 建立有限元模型

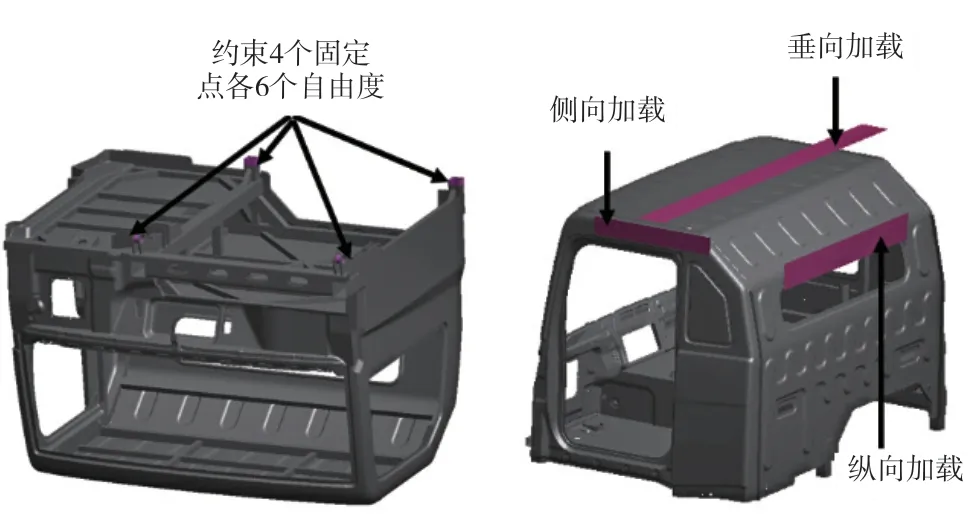

采用Hypermesh 对三维模型中(对车身结构分析影响较小)的部件、固定孔、倒角以及圆角等几何特征进行简化处理,主要结构件网格采用面单元,螺栓采用rbe2 单元,焊点采用spot 单元,焊缝采用共节点的方式建模。网格尺寸为6 mm,最终有限元网格数量为1 100 139,节点数量为1 102 486。如图1 所示,对驾驶室与车架的4 个固定点进行约束,每个固定点都约束6 个自由度;ROPS 结构的各向加载须作用在载荷分配器(Lord Dis-tribution Device,LDD)上;LDD 是为避免ROPS结构因作用点载荷过大而发生局部穿入的装置。模型所用材料有3 种:DC04、Q235B 以及Q345B;材料的应力应变曲线为根据实际测试所得的应力应变曲线。

图1 模型约束及ROPS 加载位置示意

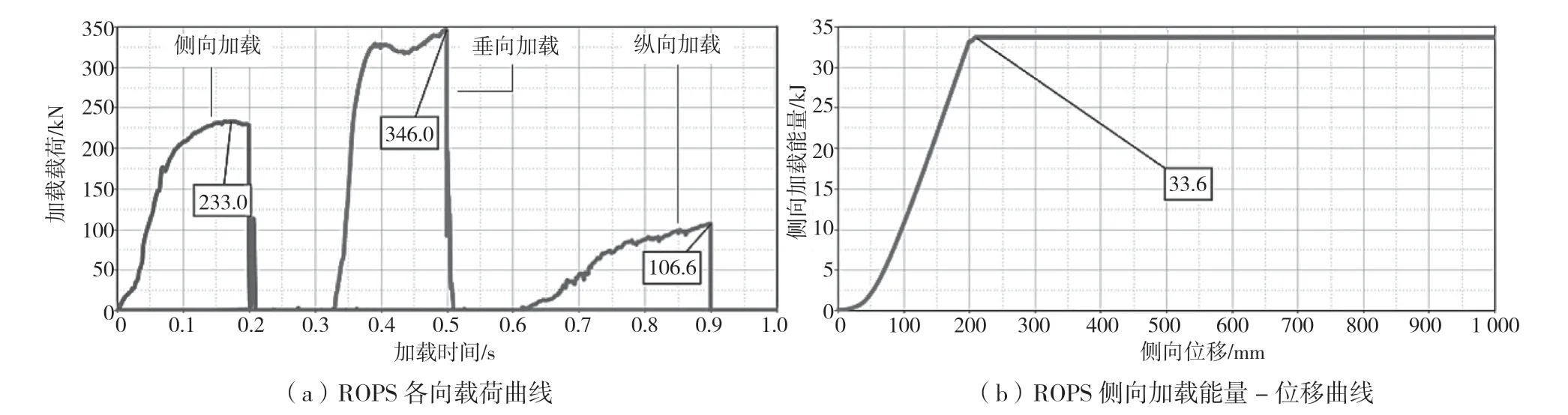

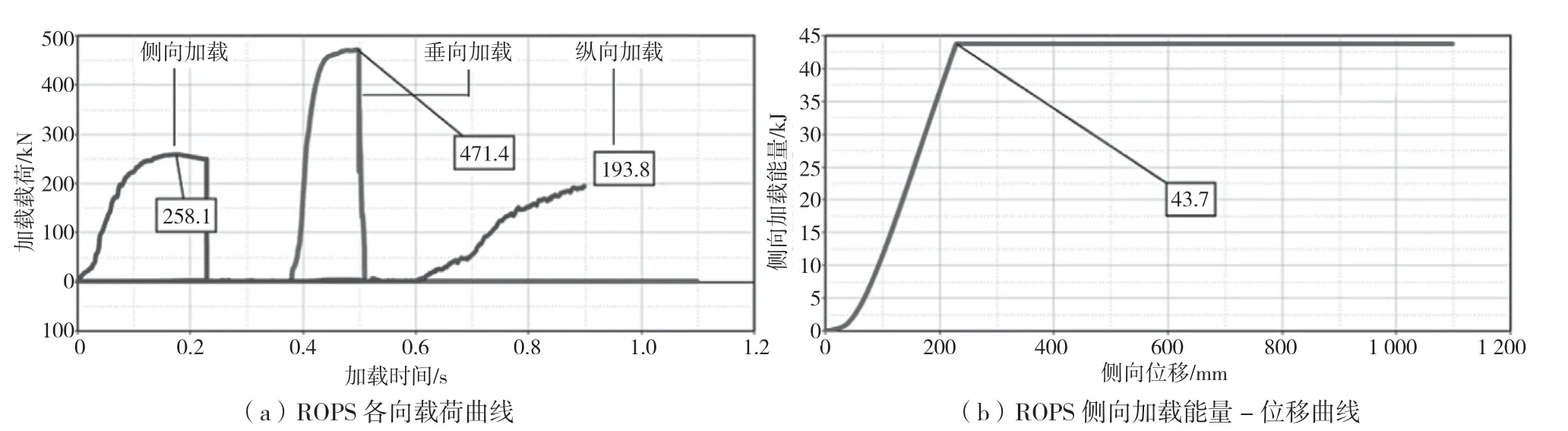

1.3 ROPS 加载仿真分析

一般侧向加载对结构及材料的要求最高。为了保证试验的准确性,并节约试验成本,在实验室台架试验中一般遵循侧向、垂向和纵向的顺序对ROPS 结构进行加载。该文的ROPS 加载CAE 仿真分析也采用相同的加载顺序。初始状态ROPS 结构各向加载载荷曲线如图2(a)所示;侧向加载能量与位移曲线如图2(b)所示。

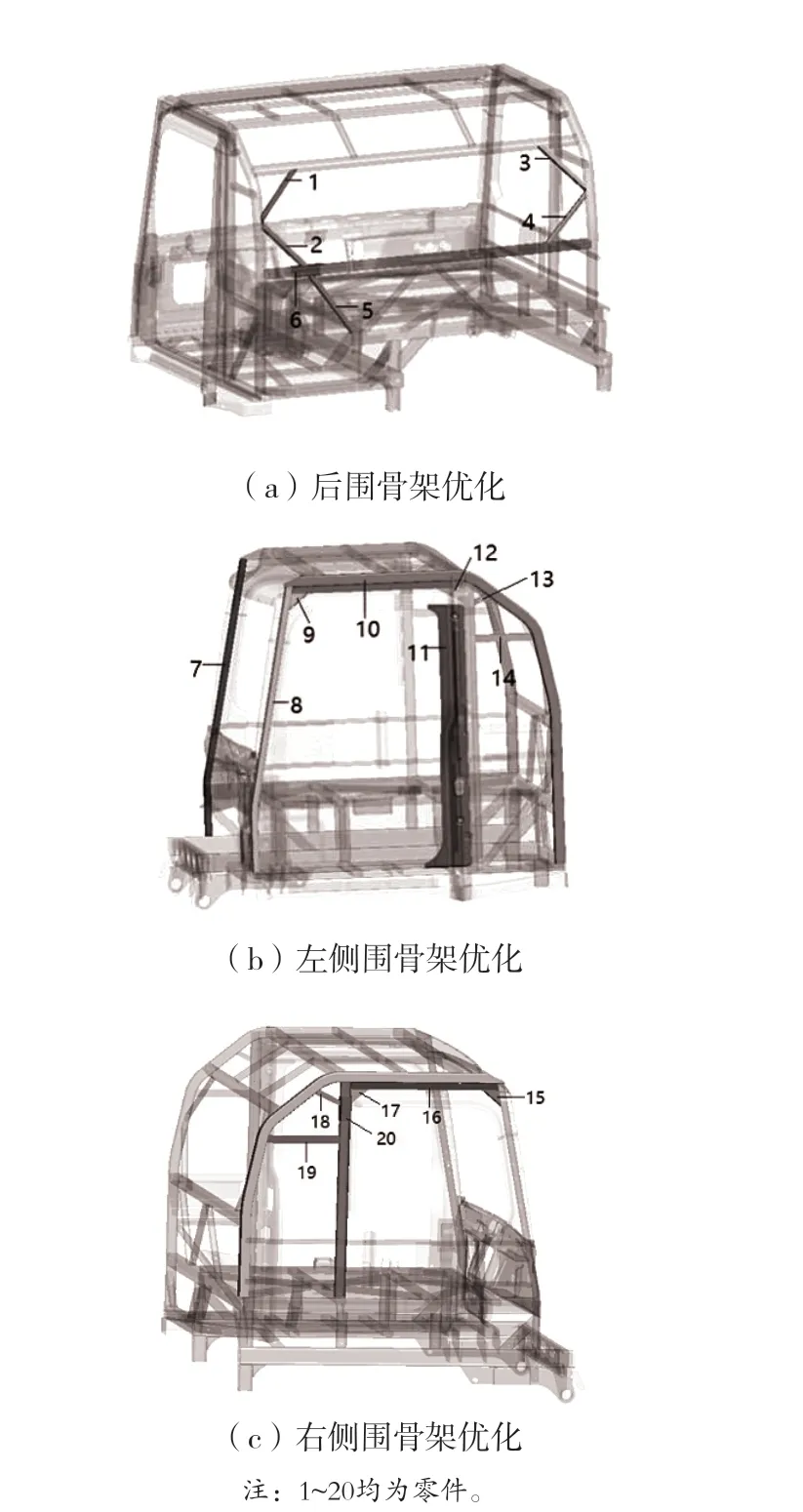

由图2 可知,初始ROPS 结构CAE 仿真分析结果如下:侧向加载力最大值为233.0 kN,侧向加载能量最大值为33.6 kJ,相对标准值偏小8.1 kJ;垂向加载力只有346.0 kN,相对标准值偏小98.0 kN;纵向加载力最大值为106.6 kN,相对标准值偏小74.5 kN;均未达到目标数值。由仿真结果可知,该ROPS初始设计状态结构强度较弱,须加强垂向及纵向加载时的结构刚性,以提升加载力。同时,须提升侧向加载时的结构韧性,以改善对侧向加载能量的吸能。结合初始ROPS 结构的应力云图识别应力集中位置及最大应力值,并对比相应位置材料特性,经过多轮优化,最终优化方案如图3 所示。零件1~零件4 采用厚度为4 mm 的Q345B 材料,并调整零件5,使其与零件2 对齐,以改进侧向加载刚性;增加零件6、零件20,以分散对接位置应力;零件7、零件8 厚度为4 mm 的Q345B材料,并增加零件10、零件12、零件13、零件14、零件16、零件17、零件18 以及零件19,以大幅提高垂向及纵向加载刚性;降低零件9、零件15 的厚度,并减缩短零件11 的长度,取消搭接,以提高侧向吸能。

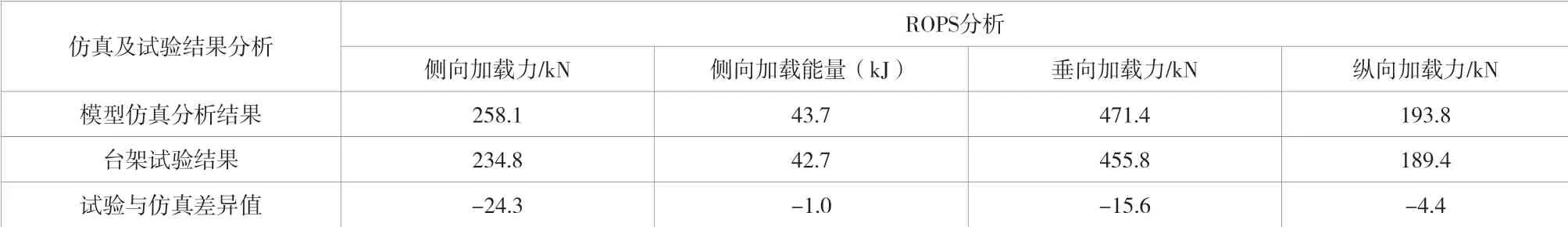

由图4 及表1 可知,优化ROPS 结构后,侧向加载力最大值为258.1 kN,比优化前大25.1 kN,侧向加载能量最大值为43.7 kJ,增加了10.1 kJ;垂向加载力增加了125.4 kN,最大值为471.4 kN;纵向加载力增加了87.2 kN,最大值为193.8 kN。各向加载力及侧向加载能量均达到标准要求,且各向加载载荷及侧向加载能量超出标准值约5%(最少)和14%(最多),冗余量较小,可以很好地满足安全要求及成本要求。

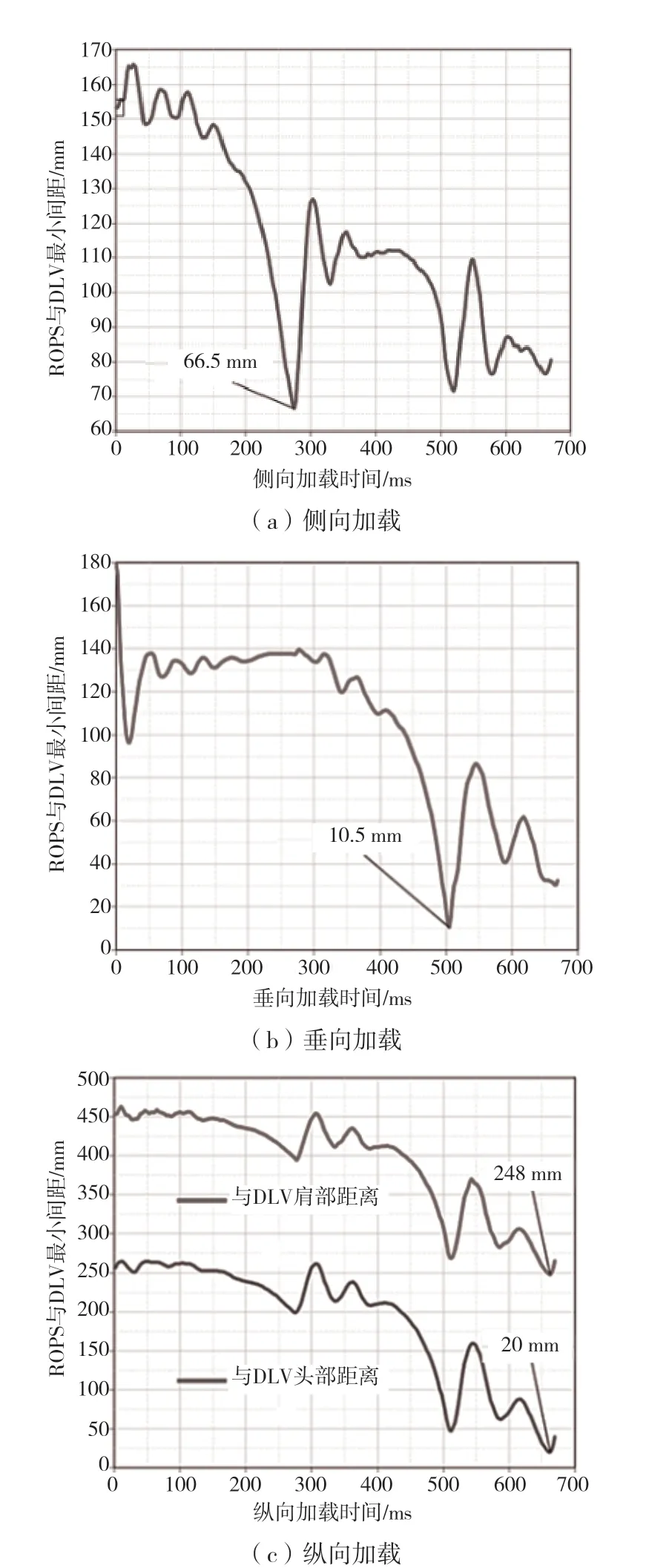

优化后的ROPS 结构各向加载变形情况及ROPS 结构与DLV 最小距离随加载时间的变化曲线如图5 所示。

由图5 可知,在侧向加载过程中,优化后的ROPS 结构与DLV 的最小距离为66.5 mm。在垂向加载过程中,ROPS结构与DLV 的最小距离为10.5 mm。在纵向加载过程中,ROPS 结构与DLV 的最小距离为20.0 mm。在各向加载过程中,ROPS 结构任何部位均未穿入DLV,满足标准要求。

2 ROPS/FOPS 试验验证

2.1 试验条件

根据标准可知,试验条件如下:1) 拆除窗、门和其他非结构件,以消除对试验结果的影响,再将其固定在安装架上。2) 试验时将该ROPS 结构固定在底板上,除该连接作为支撑外,其他部位不可有任何连接,保证该结构与试验台连接牢固,加载时连接部位不发生相对位移。3) 地板与台架刚性连接,不安装任何悬挂装置及减震装置。4) 侧向、垂向和纵向加载均通过载荷分配器对驾驶室进行均匀加载。5) DLV 与座椅的SIP 点位置重合。

图2 ROPS 各向载荷曲线及侧向加载能量曲线

图3 ROPS 结构优化方案

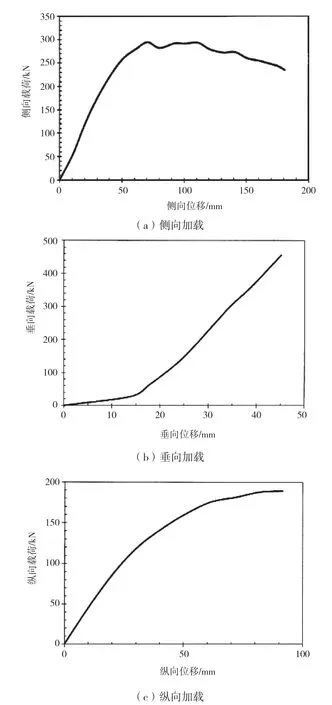

2.2 试验结果

如图6 所示,该ROPS 结构在实验室台架试验中测得的相关数据如下:侧向加载最大载荷为234.8 kN,侧向位移为181.0 mm,ROPS 变形吸收的总能量为42.7 kJ。垂向加载最大载荷为455.8 kN,最大垂直位移为45.0 mm。纵向加载最大载荷为189.4 kN,纵向位移为92.0 mm。各向加载ROPS任何部分或模拟地平面均未侵入DLV。

由表2 可知,台架试验的ROPS 结构各向加载力及侧向加载能量值与CAE 有限元仿真结果非常接近(但是其值略小)。其差异主要是由加载速度导致的。通常来说,加载速率降低,侧向力、侧向加载能量以及垂向加载力也会略微减小,而纵向加载力差别不大。为了节省计算时间,在CAE仿真分析时,一般采用较大的加载速度,该文的CAE 仿真加载速度为100 mm/s,而台架试验采用准静态加载,加载速度一般为5 mm/s,其对比结果完全符合该规律。

3 结论

该文对某型宽体自卸车驾驶室ROPS 结构进行CAE 有限元仿真分析,并进行多轮优化改进,其最终优化结构满足ROPS 安全标准且余量较小,在保证造型、安全性能及成本控制三者间取得了较好的平衡与较高的性价比。通过实验室台架试验确认该结构满足ROPS 安全标准,验证了其ROPS结构设计的可靠性及安全性,对提高这一类车型的作业安全性具有重要意义。且CAE 仿真结果与试验结果基本一致,验证了CAE 有限元分析在ROPS 结构优化设计的有效性,大大缩短了该车型设计、开发周期。同时,相关结构设计及优化方法也可以为其他工程车辆驾驶室的ROPS 结构设计及优化提供借鉴。

表1 ROPS 加载载荷及加载能量对比

图4 优化后ROPS 各向加载力曲线及侧向加载能量曲线

图5 ROPS 结构与DLV 最小距离曲线

图6 ROPS 各向加载载荷-LDD 位移曲线

表2 ROPS 加载力及加载能量CAE 仿真与试验结果对比