PBT-TDI 体系的固化反应动力学和热力学

2022-07-13张利民韦承莎彭汝芳

张利民,韦承莎,金 波,彭汝芳

(1.西南科技大学环境友好能源材料国家重点实验室,四川 绵阳 621010;2.中国工程物理研究院化工材料研究所,四川 绵阳 621999)

1 引言

3,3-双(叠氮甲基)环氧丁烷-四氢呋喃共聚醚(PBT)是一种能量高、感度低且密度大的含能黏结剂,在含能材料领域具有重要的应用价值[1-2]。PBT 常用以取代传统的羟基封端聚丁二烯(HTPB)和羟基封端聚醚(HTPE)等惰性黏合剂,应用于聚合物黏结炸药(PBX)和固体复合推进剂[3-6]。PBT 的端羟基官能团可与各种异氰酸酯进行氨基甲酸酯反应,形成聚氨酯(PU)网络,从而得到机械性能优异的产品[7-8]。在PBT 与异氰酸酯的聚氨酯固化反应中,固化速率、温度和时间是制备聚氨酯基复合材料的重要参数。因此,了解固化速率和动力学对于设计和控制具有特定性能PBT 黏合剂系统的制造过程尤为重要。然而,关于PBT 和各种异氰酸酯固化反应的热力学和动力学研究鲜见报道。

目前,研究聚合反应动力学的方法主要有傅里叶变换红外光谱(FT-IR)[9]、核磁共振(NMR)[10-11]和差示扫描量热法(DSC)[12-13]等,它们以不同方式跟踪固化反应过程。其中,FT-IR 和NMR 属于直接测量方法,该类方法是通过计算反应物和产物官能团的信号强度变化来获得反应动力学参数。但这类方法灵敏度相对较差,对于需要较长时间才能完全固化的聚氨酯体系,无法检测其后固化阶段,也无法获得固化反应的热力学数据。DSC 虽然可以获得固化反应的反应动力学和热力学数据,但由于其样品用量小,固化反应的焓值较低,而聚氨酯体系固化反应时间又较长,固化过程中放热速度慢,测试过程中通常没有显著的热量积聚,这使得DSC 很难检测到固化反应放热过程[14-16]。

微热量热法是一种通过检测物理、化学变化过程中微小热量变化来计算实际过程的反应动力学、热力学的方法,具有灵敏度高、可长时间检测、可监测大用量样品等特点,是研究细微热变化和缓慢反应过程最合适的方法之一,长期以来一直用于研究生物过程和生命科学中的分子相互作用等[17]。羟基封端预聚物和异氰酸酯之间的固化反应是一个缓慢放热的过程,特别是固化反应的最后阶段,其放热速度非常缓慢。前期已有文献报道将微热量热法用于固化反应动力学和热力学研究,如聚-(3-叠氮甲基-3-甲基氧杂环丁烷)和双炔丙基琥珀酸酯的点击反应固化体系[18],端羟基预聚物HTPB[19]、聚叠氮缩水甘油醚[20]、聚缩水甘油醚硝酸酯[21]和多异氰酸酯的聚氨酯反应固化体系等。为探讨不同固化反应条件对PBT 和TDI 固化反应行为的影响规律,本研究提出采用微热量热法研究不同条件下端羟基预聚物PBT 与甲苯二异氰酸酯(TDI)的等温固化反应过程,期望为PBT-TDI 体系的实际固化提供参考。

2 实验部分

2.1 试剂与仪器

PBT,数均分子量2800,羟值36.50 mg KOH/g,中国工程物理研究院化工材料研究所;2,2-二硝基丙醇缩甲醛与2,2-二硝基丙醇缩乙醛混合物(A3),中国工程物理研究院化工材料研究所;癸二酸二辛酯(DOS),>95%,阿拉丁试剂;TDI,98%,麦克林。所有试剂使用前均未进行进一步纯化。

微热量热仪RD496,绵阳中物热分析仪器有限公司,灵敏度64.53 μV·mW-1,25 ℃时测得KCl(光谱纯)在蒸馏水中的标准摩尔溶解焓为(17.237±0.028)kJ·mol-1,与文献值(17.241±0.018)kJ·mol-1相比[22],误差小于0.02%。

2.2 固化反应过程

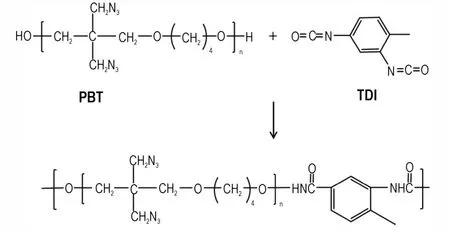

按照一定化学反应计量比准确称取一定质量的PBT 和TDI,加入到反应标准池中,室温搅拌混合均匀(5 min),然后将标准池放置于RD-496 炉腔中,记录一定恒温条件下反应放热所产生的热电势随时间变化曲线。在探讨增塑剂对固化反应的影响时,将PBT 与增塑剂按比例称取并在室温下搅拌均匀,再加入一定量的TDI,常温搅拌5 min 后装入铝管并置于炉腔中进行反应。PBT 与TDI 的固化反应原理如图1 所示。

图1 PBT 与TDI 的固化反应Fig.1 The curing reaction of PBT and TDI

3 结果与讨论

3.1 温度对PBT-TDI 体系固化反应的影响

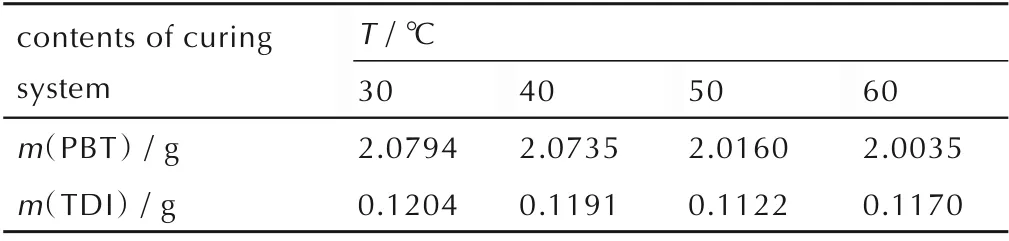

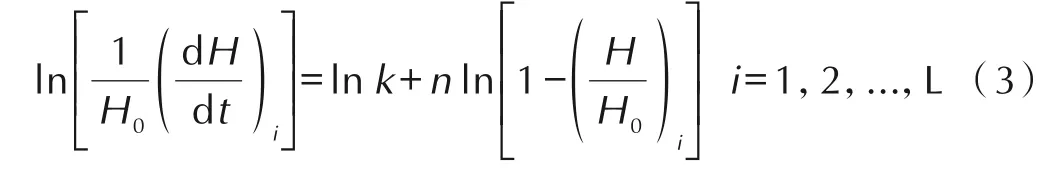

异氰酸酯与羟基的反应速率与温度密切相关[23]。为探究温度对PBT-TDI 体系固化反应的影响,确定固化温度,按照羟基(—OH)与异氰酸酯基(—NCO)摩尔 比1∶1 来 控 制PBT 和TDI 的 用 量,将PBT-TDI 体 系分别控制在30,40,50 ℃和60 ℃下进行等温固化反应实验,各原料用量见表1。

表1 不同温度下PBT-TDI 固化体系配方表Table 1 Contents of PBT-TDI curing system at different temperatures

PBT-TDI 体系在不同等温条件下,固化反应放热所产生的热流随时间变化曲线如图2a 所示。从图2a中可以发现,各个温度下的热流曲线均呈“单峰式”。表明反应初期放热较为剧烈,且温度越高,反应放热越多(曲线最高点)。随着时间的延长,固化反应释放的热量逐渐减少,最终热流曲线趋于平稳,表明反应逐渐减弱。

图2 不同温度下固化热流及固化反应深度随时间变化曲线Fig.2 Heat flow curves and relationships between reaction depth(α)and time at different temperatures

定义固化反应深度α[18-21]为:

式中,Ht为固化反应时间为t时反应放出的热量,J;H0为固化反应放出的总热量,J。

图2b 为不同温度下固化反应深度随时间变化曲线。从图2b 中可以看出,不同温度条件下的固化反应深度曲线皆在反应初期增长较快,中后期增长较慢。且温度越高,增长速率越快。表明反应初期,活性官能团的浓度较高,反应官能团之间的“碰撞”几率更大,有利于固化反应的进行;且环境温度的升高可以提高反应活性,同时增加高分子链段的运动能力,促进固化反应进行。随着反应进程的不断深入,活性官能团的数量不断减少,而生成的“链结”(—NHCO—)不断增多。反应体系粘度也逐渐增大,分子链的运动能力下降,使官能团间反应几率逐渐降低[24-26]。

为了进一步研究PBT 与TDI 固化反应动力学,获得其动力学参数,采用等温固化模型[27]对不同温度下的固化反应进行计算分析。

n级动力学模型如公式(2)所示:

式中,n为反应级数;k为反应速率常数,s-1。

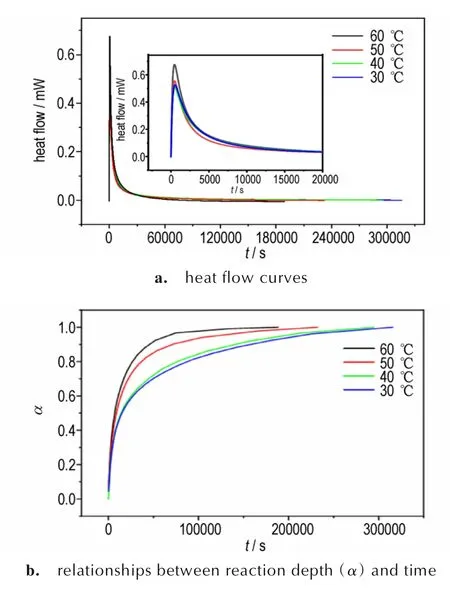

将固化反应深度α代入该模型,可得公式(3):

以ln[1-(H/H0)i]为横坐标,ln[(dH/dt)i/H0]为纵坐标作图,可得反应级数n(曲线斜率)与反应常数对数lnk(曲线截距)。将lnk与1/T作图,由Arrhenius 方程[20](公式(4))可得指前因子A与表观活化能Ea。

式中,A为指前因子,s-1;Ea为表观活化能,J·mol-1;R 为摩尔气体常数,8.314 J·mol-1·K-1;T为实验温度,K。

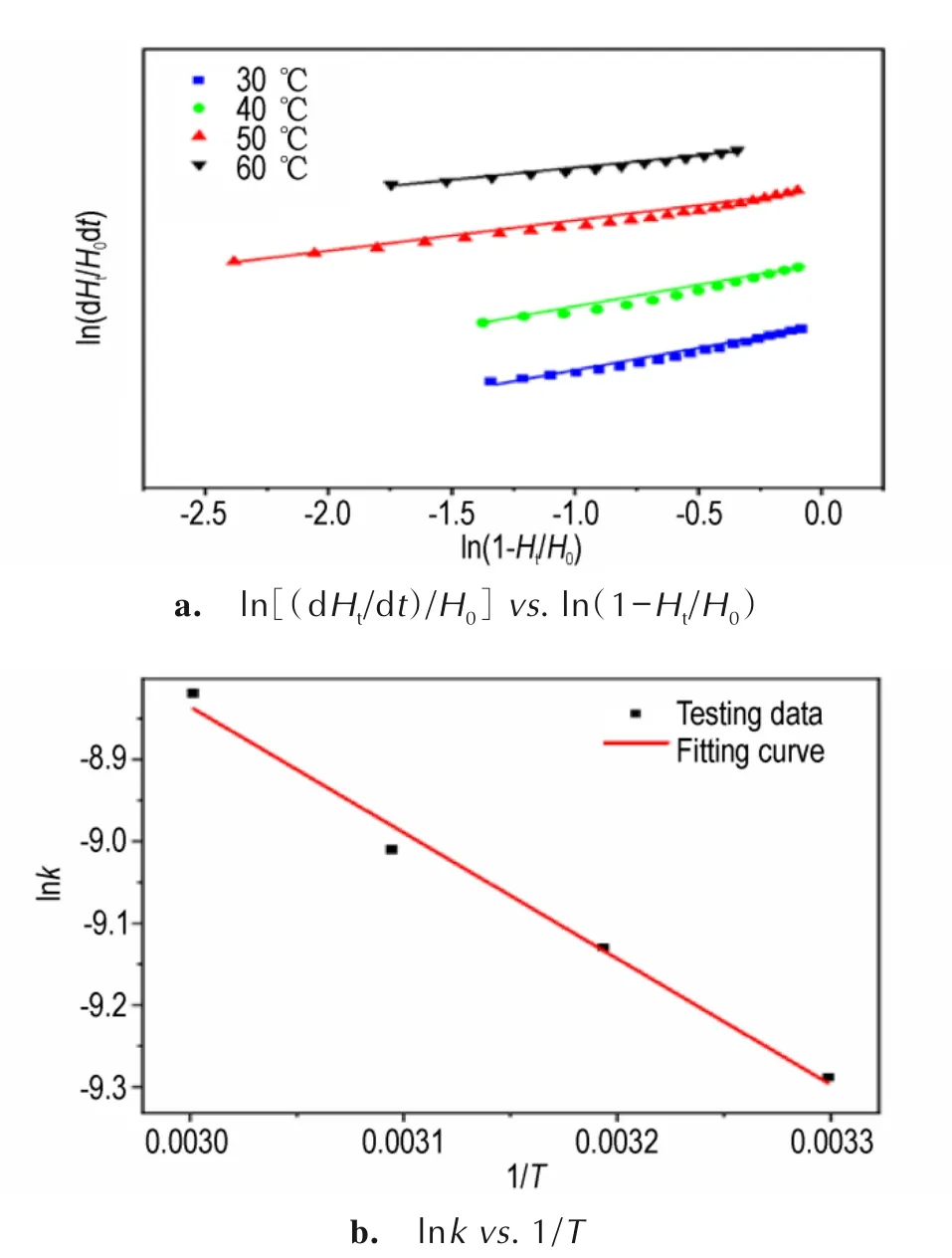

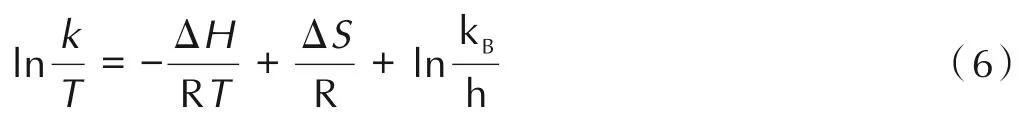

不同温度下ln[(dH/dt)i/H0]与ln[1-(H/H0)i]的拟合曲线见图3a,lnk与1/T的拟合关系见图3b。

图3 不同温度 下ln[(dHt/dt)/H0]与ln(1-Ht/H0)关系图及lnk 与1/T 拟 合 图Fig.3 Fitting curves of ln[(dHt/dt)/H0]versus ln(1-Ht/H0)and linear fitting of lnk versus 1/T at different temperatures

将温度T和速率常数k带入公式(5)可得各个固化温度下的吉布斯自由能变ΔG。

式中,ΔG为吉布斯自由能变,J·mol-1;h 为普朗克常数,6.625×10-34J·s;N为Avogadro常数,6.024×1023mol-1。

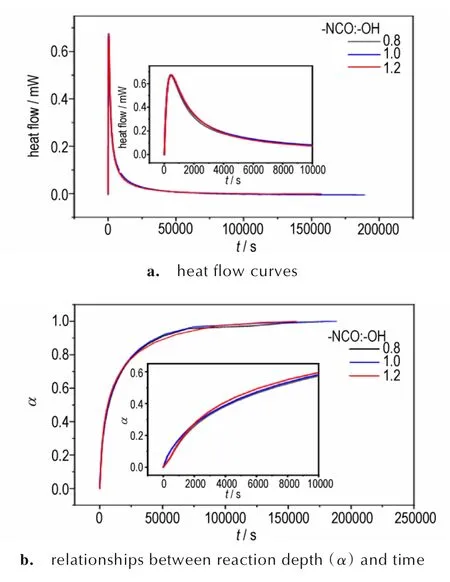

对Eyring 方程[27]两边取对数可得公式(6)。将ln(k/T)与1/T作图,由斜率与截距分别得到动力学参数焓变ΔH和熵变ΔS。

式中,ΔH为焓变,J·mol-1;ΔS为熵变,J·mol-1·K-1;kB为玻尔兹曼常数,1.3807×10-23J·K-1。

指前因子A、反应级数n、相关系数r及表观活化能Ea等参数见表2。

从表2 中可以看出,该模型的相关性良好。PBT-TDI 体系固化吉布斯自由能变(ΔG)、焓变(ΔH)和熵变(ΔS)分别为-102.08 kJ·mol-1、8.80 kJ·mol-1与-0.29 kJ·K-1。不同固化温度下的反应速率常数k与反应级数n不同,表明不同温度下的固化反应速率不同。lnk随温度升高而增大,表明固化反应速率随温度升高而增大。此外,PBT 与TDI 反应的表观活化能Ea约 为12.81 kJ·mol-1,Ea数 值 较 小,进 一 步 表 明 固 反应速率较快,故在实际固化时,可在固化速率较快的60 ℃下进行固化。

表2 不同温度下固化参数Table 2 Curing parameters at different temperatures

3.2 固化比对PBT-TDI 体系固化反应的影响

为了探究异氰酸酯用量(—NCO)对PBT-TDI 体系固化反应的影响,采取不同固化比,即异氰酸酯基与羟基摩尔比分别为0.8,1.0,1.2 的反应物进行实验,固化温度根据3.1 中的固化实验选在固化周期较短的60 ℃进行。各原料用量见表3。

表3 不同固化比下PBT-TDI 固化体系配方表Table 3 Contents of PBT-TDI curing system at different curing ratios

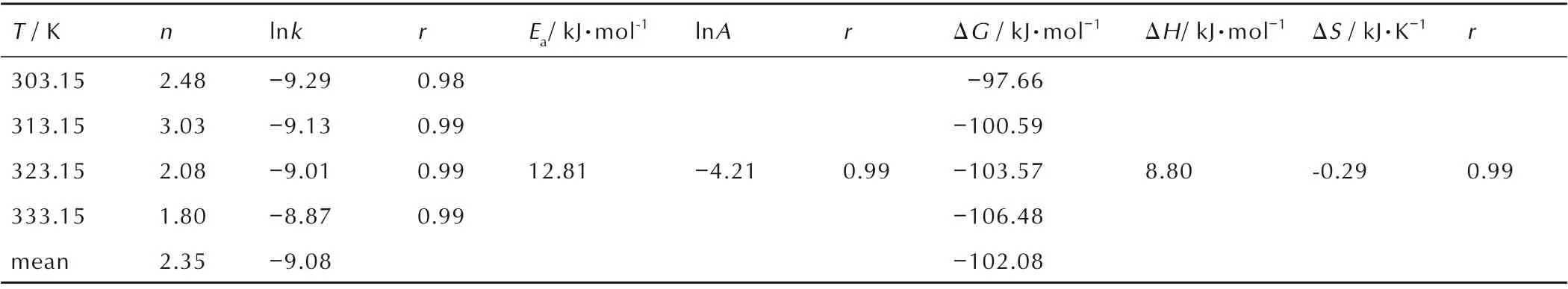

不同—NCO/—OH 固化比条件下固化体系反应所放出热量随时间变化曲线如图4a 所示,固化反应深度随时间变化曲线如图4b 所示。从图4a~4b 中可知,在异氰酸酯与羟值的固化比例为0.8,1.0,1.2 的情况下,各反应的热流曲线以及固化反应深度曲线几乎重合,仅有微小差异。

图4 不同固化比热流及固化反应深度随时间变化曲线Fig.4 Heat flow curves and relationships between reaction depth(α)and time with different curing ratios

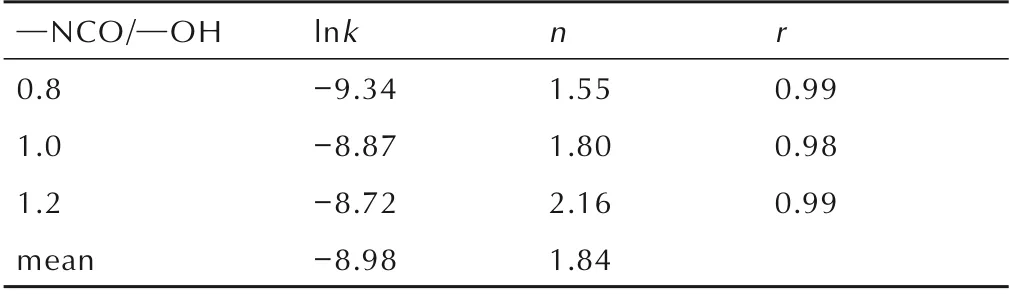

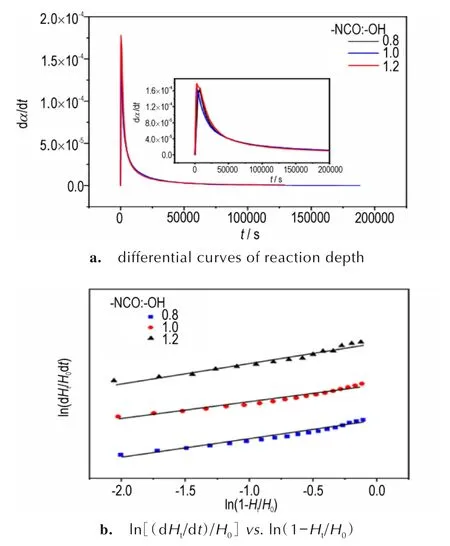

在不同固化比条件下,进一步对固化反应深度随时间变化曲线进行微分处理,如图5a 所示。从图5a可以看出,异氰酸酯比例越高,反应速率越快,这是因为固化剂含量越高,可参与反应的活性基团就越多,单位时间内异氰酸酯与羟基“接触”的概率越大,反应速率越快。故在固化比为0.8~1.2 范围内,为了加快反应速率,在固化时可选择固化比1.2 进行实验;但当异氰酸酯比例过高时,固化后样品较脆,故实际固化时为防止制品太脆产生裂纹,选择固化比1.0 更好。不同固化比条件下固化体系ln[(dHt/dt)/H0]与ln(1-Ht/H0)的拟合关系如图5b 所示,由此可计算出不同比例下PBT与TDI 反应的速率常数k、反应级数n以及相关系数r,见表4。因此,60 ℃下PBT-TDI 体系的固化反应模型为dα/dt=10-3.90(1-α)1.84。

表4 不同固化比下固化参数Table 4 Curing parameters at different curing ratios

图5 固化反应深度微分及ln[(dHt/dt)/H0]与ln(1-Ht/H0)关系Fig.5 Differential curves of reaction depth and fitting curves of ln[(dHt/dt)/H0]versus ln(1-Ht/H0)

3.3 增塑剂对PBT-TDI 体系固化反应的影响

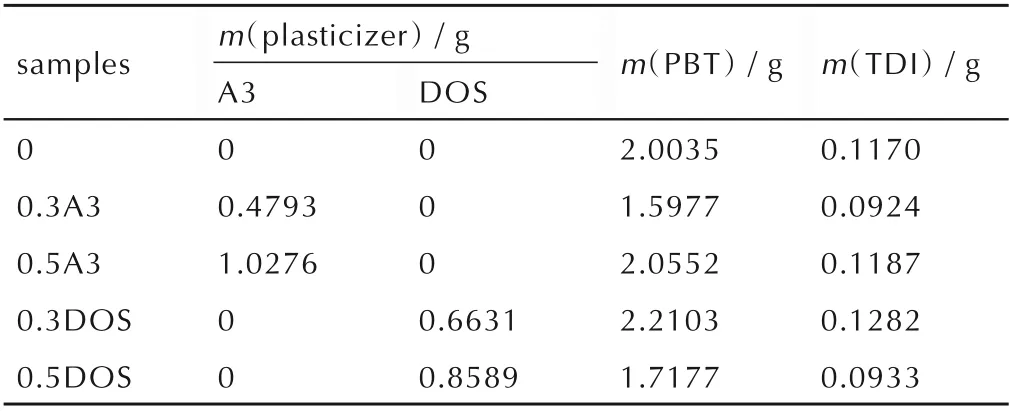

增塑剂是一类可以改善聚合物加工成型或者柔性的小分子添加剂。为探究增塑剂对PBT-TDI 体系固化反应的影响,本研究通过改变增塑剂种类(A3 与DOS)和用量(30%和50%)探讨增塑剂对固化反应的影响。固化温度为60 ℃,固化比为1∶1。表5 为不同增塑剂及含量下固化体系配方。

表5 不同增塑剂及含量下PBT-TDI 固化体系配方表Table 5 Contents of PBT-TDI curing system with different plasticizers

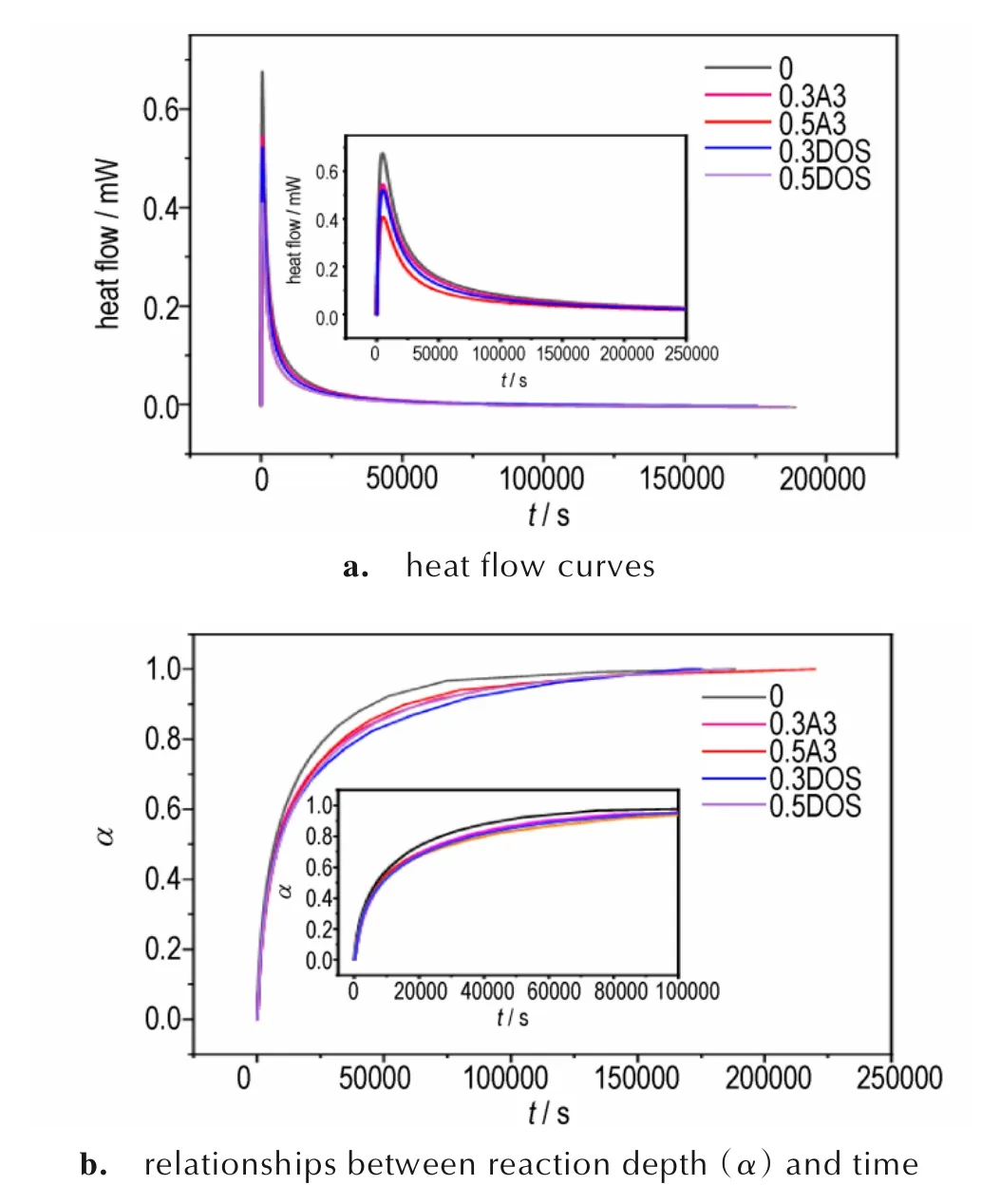

不同增塑剂及增塑剂用量对PBT 与TDI 固化反应的影响如图6所示。图6a为固化反应热流曲线,从图6a中可以发现,加入增塑剂以后,0.3A3、0.5A3、0.3DOS与0.5DOS 的固化反应放热曲线的峰高均有所降低,表明增塑剂的使用对反应放热有不同程度的影响。图6b 为固化反应深度随时间变化曲线,从图6b 中可以 发 现,加 入 增 塑 剂 后,0.3A3、0.5A3、0.3DOS 与0.5DOS 的固化反应深度随时间变化增加的趋势均有所减缓,表明固化反应速度在一定程度上有所降低。这归因于增塑剂A3、DOS 加入后稀释了整个固化反应体系,使可参与反应的活性基团浓度降低,反应速率减慢。而加入相同量的增塑剂时,0.3A3 的放热曲线峰高比0.3DOS 曲线峰高下降趋势明显较小,0.5A3 的曲线峰高与0.5DOS 曲线峰高相比亦如此。这可能是由于A3 增塑剂与PBT 的相容性更好,分子链舒展更“宽松”,活性基团的暴露更充分。

图6 不同增塑剂下固化热流曲线和固化反应深度随时间变化曲线Fig.6 Heat flow curves and relationships between reaction depth(α)and time with different plasticizers

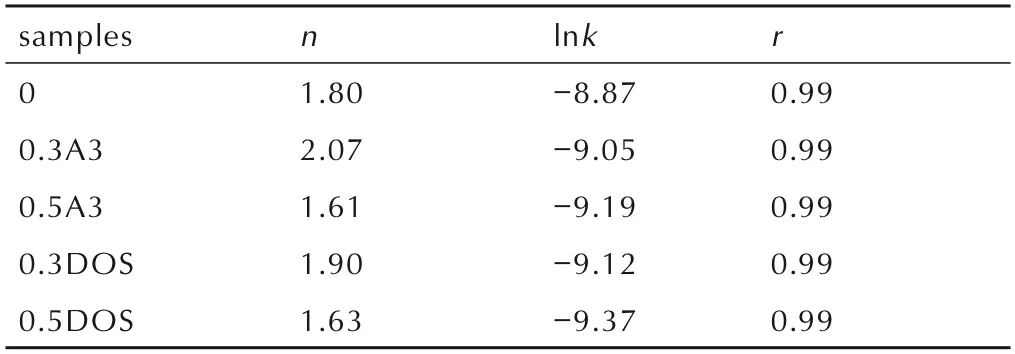

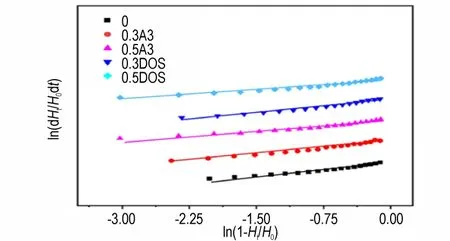

不同增塑剂种类及含量下固化体系的ln(dHt/dt/H0)与ln(1-Ht/H0)关系如图7 所示,由此可计算出不同增塑剂种类和含量下PBT 与TDI 体系固化反应的速率常数k、反应级数n以及相关系数r,见表6。从图7 中可以看到,加入增塑剂后,各曲线相关性仍良好;从表6中的数据可以发现,加入增塑剂后,反应速率常数均下降。不同增塑剂下降的数值略有差异,但同种增塑剂加入的量越多,反应速率常数下降越多。

表6 不同增塑剂及含量下固化参数Table 6 Curing parameters with different plasticizers

图7 不同增塑剂ln[(dHt/dt)/H0]与ln(1-Ht/H0)关系图Fig.7 Fitting curves of ln[(dHt/dt)/H0]versus ln(1-Ht/H0)with different plasticizers

4 结论

(1)采用微热量热法研究了PBT-TDI 体系在30,40,50 ℃及60 ℃的等温固化情况。结果表明,温度越高,固化速率越快。

(2)采用微热量热法研究了PBT-TDI 体系在60 ℃下不同异氰酸酯比例(—NCO∶—OH=0.8,1.0,1.2)的固化情况。结果表明,在实验比例下,异氰酸酯比例越高,反应速率越快。通过引入等温固化模型,得到PBT-TDI 体 系 的 固 化 表 观 活 化 能Ea为12.81 kJ·mol-1,反应级数n为1.84,动力学模型为dα/dt=10-3.90(1-α)1.84。

(3)采用微热量热法研究了PBT-TDI 体系在60 ℃、异氰酸酯基与羟基等摩尔比下,增塑剂分别为0.3A3、0.5A3、0.3DOS 及0.5DOS 的固化情况。结果表明,在反应体系中引入增塑剂会降低固化反应的反应速率,且加入量越多,速率下降越明显。