一种手动变速器怠速异响问题的分析方法

2022-07-13唐成成安徽星瑞齿轮传动有限公司

文/唐成成 袁 勃(安徽星瑞齿轮传动有限公司)

随着汽车产业持续快速增长和人民生活水平的提高,用户对汽车的性能及驾驶舒适性的要求也越来越高,尤其对降低整车的NVH(噪声、振动与声振粗糙度)要求较高。作为汽车的核心零部件和传递动力、调整转速及前进后退转换的控制装置,汽车变速器对汽车的动力性、经济性、舒适性影响很大,也是振动噪声的重要来源。汽车变速器中齿轮的振动或齿面接触状况不良都是产生噪声的原因。齿轮噪声问题的发生并不完全由齿轮参数设计不理想导致,在实际运行过程中,齿轮会因变速器壳体、轴、轴承及齿轮自身等变形而出现错位,从而使接触状况变差,出现偏载或传递误差增大,最终导致齿轮振动噪声过大而产生异响。因此,降低变速器的NVH 噪声对于提高整车性能及客户主观感受十分重要。本文通过对变速器怠速异响问题的分析,找出了怠速异响的原因并进行了改进。

一、怠速异响故障现象描述

某手动变速器总成在市场零公里反馈怠速异响,主要表现为怠速时主观评价存在“昂昂”的啮合噪声,踩下离合后声音变小,客户对此声音不能接受,主机经离合器、发动机排查后,未发现异常,怀疑是变速器噪声。

二、怠速异响故障分类及原因分析

不同的故障引起的噪声有不同的表现形式,详见表1。根据故障描述及怠速异响故障分类,判断该故障属于齿轮啮合噪声。齿轮啮合噪声产生的具体原因需要从齿轮宏观参数、齿轮精度进行分析。

表1 各种故障引起的噪声表现形式

三、具体原因分析

变速器怠速异响的主要原因,一是齿轮精度不合格,使得齿轮在啮合过程中产生错位,从而使齿轮接触状况变差,出现偏载或传递误差增大,导致齿轮振动噪声过大而产生异响;二是齿轮参数设计不理想,使齿轮啮合传递误差偏大造成异响。通过NVH 设备测试分析及零部件拆解测量分析,确定该变速器怠速异响故障属于第一种情况。

1.整车NVH 测试分析

根据主观评价,选择3 台怠速异响状况分别为明显、轻微(可接受)、一般的整车进行NVH 测试分析,根据分析结果,发现3 台车怠速异响噪声频率存在差异。异响明显的四档、五档阶次表现突出,轻微可接受状态的四档、五档阶次明显很小。因此判断四、五档齿轮副是造成变速器怠速异响的根源;但噪声表现不一致,又说明齿轮副宏观参数可以满足要求,并不是产生噪声的主要原因。

2.零部件拆解测量分析

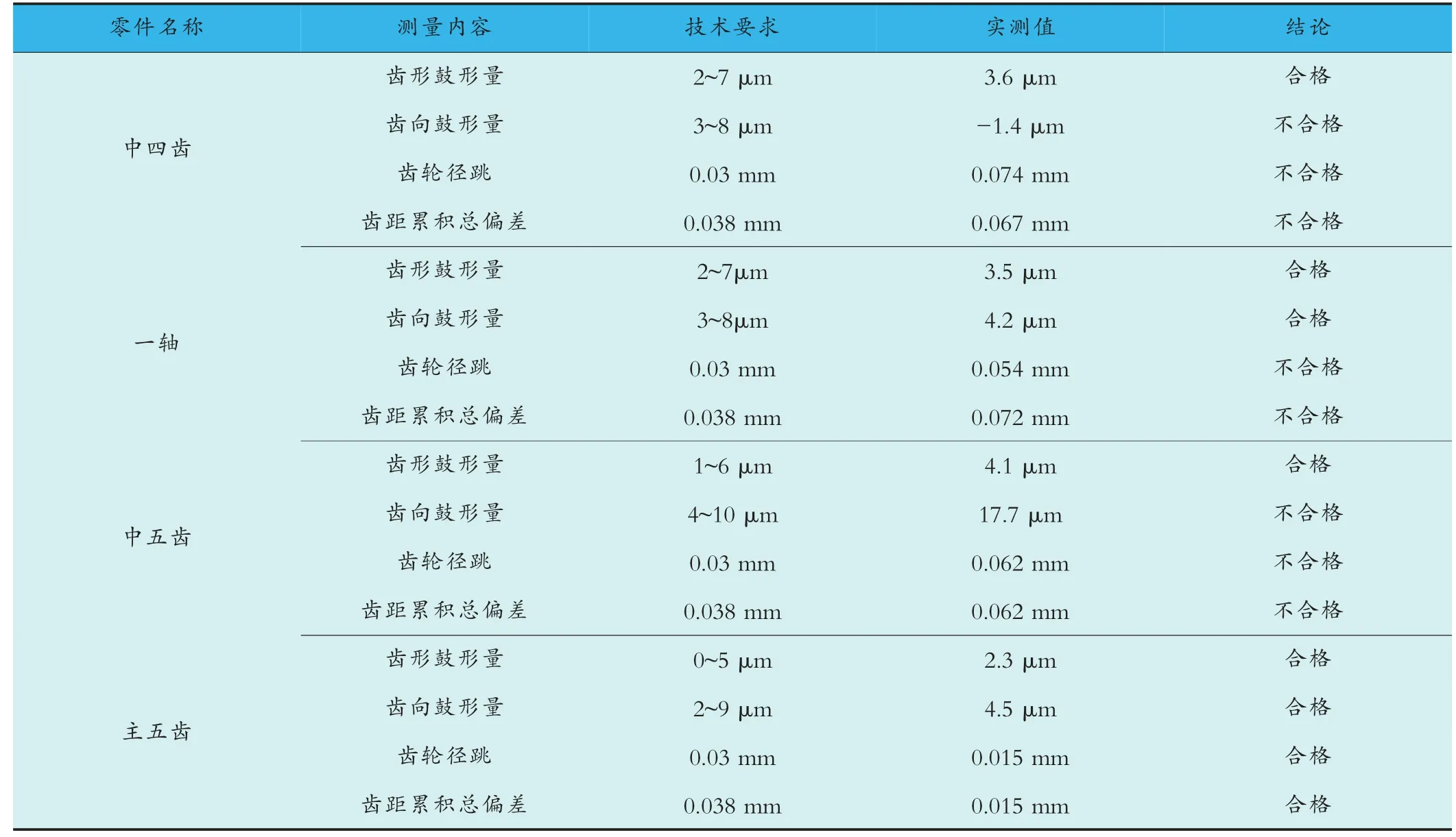

拆解怠速异响故障变速器总成,对四档副、五档副齿轮进行精度测量,测量结果见表2。

由表2 的测量结果可以看出,中四齿、一轴、中五齿齿轮精度超差,检测不合格;主五齿检测合格。

表2 相关零件测量结果

四、怠速异响故障改进分析

1.ABA 互换验证

根据故障分析和NVH 测试、零部件检测情况来看,四、五档副的齿轮精度超差,导致了变速器在怠速工况下产生啮合异常,即怠速异响。为验证四、五档副的齿轮精度超差是否是根本原因,临时选取3 台故障样机,将故障箱四档副、五档副齿轮拆下,挑选3 套四、五档齿轮精度合格零件分别更换到原故障箱上进行验证,异响故障消除;再将故障件重装到原故障箱上,故障复现,完成ABA 互换验证。

从验证结果可见,怠速异响故障跟随故障件再现,说明四、五档副的齿轮精度超差是根本原因。

2.故障改进分析

根据以上分析,需要进行齿轮精度控制。通过工艺分析,现有剃齿工艺无法保证四、五档副齿轮精度100%合格,因此,将剃齿工艺改成磨齿工艺,来解决齿轮精度一致性差的问题。

为了验证优化措施的改进效果,分别完成20 台、50 台改后状态装车验证,下线排查未出现怠速异响问题,说明改进有效,问题从根本上得到了解决。

五、结语

本文通过对一种手动变速器怠速异响问题的分析改进,找出了该怠速异响问题的根本原因,采取了有效的处理措施,提高了变速器的NVH 性能。通过该问题的分析,不仅解决了怠速异响故障,还提出了一种解决类似问题的分析方法,具有一定的实用性,对后期新产品设计开发有一定的指导意义。