国六柴油机进气流量控制策略优化

2022-07-12郭冬雪潘伟庄明超李静静张成伟

郭冬雪,潘伟,庄明超,李静静, 张成伟

潍柴动力股份有限公司,山东 潍坊 261061

0 引言

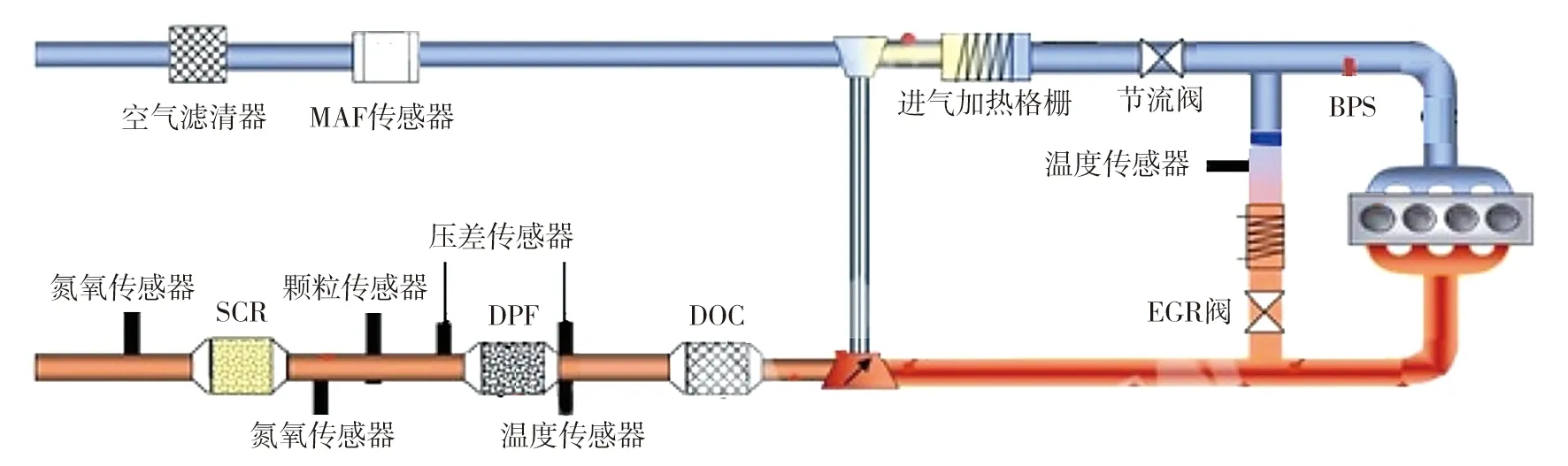

重型柴油机排放标准已升级到国六阶段,废气再循环(exhaust gas recirculation,EGR)-氧化催化器(diesel oxidation catalyst,DOC)-颗粒捕集器(diesel particulate filter,DPF)-选择性催化还原(selective catalytic reduction,SCR)技术是国六柴油机控制排放的主流技术路线,其中EGR系统中通常采用进气流量(mass air flow,MAF)传感器测量进气质量流量[1]。MAF传感器测量方式的特点是传感器(管路)与标定数据绑定,一管一标,同一台发动机,即使更换了相同批次的整车进气管路,也需要对MAF传感器重新标定。如果MAF传感器标定不准确,进气量测量出现偏差,影响EGR阀开度,进而影响发动机喷油及燃烧特性,可导致车辆动力不足、冒黑烟、DPF过载等故障。

MAF传感器与进气压力传感器(barometric pressure sensor,BPS)一般布置在进气管路。MAF传感器用于测量EGR系统新鲜空气流量,一般选用热膜式传感器;BPS用于测量总的进气歧管压力[2],BPS测得的压力数据经电子控制单元(electronic control unit,ECU)换算为进气量。MAF传感器与BPS的测量位置不同,因此只能在一些特殊工况中实现2个传感器进气流量的校验。

据统计,采用EGR的国六柴油机发生的动力不足或冒黑烟等故障中,30% 以上是由MAF传感器测量偏差导致,但是市场维修人员往往按惯性思维优先检测排查DPF、喷油器等零部件[3-4],忽略MAF传感器标定,造成故障误判。为解决MAF传感器测量偏差引起的误判故障,分析MAF传感器测量原理及控制逻辑,本文中选择DPF再生工况下,通过对MAF传感器与BPS进行进气流量校验,优化MAF控制逻辑,解决MAF传感器标定偏差。

1 MAF传感器

1.1 物理结构及安装位置

MAF传感器由壳体、热膜、温度传感器、控制电路板、电连接器金属防护网等构成[5]。传感器壳体两端设置与进气道相连接的圆形连接接头,空气入口和出口都设有防止传感器受到机械损伤的防护网。传感器入口与空气滤清器一端的进气管连接,出口与节流阀体一端的进气管连接。MAF传感器结构示意图如图1所示。

图1 MAF传感器结构示意图

EGR路线国六柴油机进气系统主要包括空气滤清器、MAF传感器、进气节流阀、EGR、BPS、增压器、中冷器等。BPS一般位于气缸之前的进气管路上,MAF传感器与BPS在进气管路中的布置位置如图2所示。MAF传感器的测量精度受整车管路影响,当车辆的进气管路布置发生变化时,MAF传感器必须重新进行标定。

图2 MAF传感器与BPS位置示意图

1.2 工作原理

MAF传感器的内部电路连接成电桥电路,热膜电阻 RH和温度补偿电阻 RT分别连接到电桥的一个臂上,电桥各个臂的电流由控制电路A控制,如图3所示。

a) MAF b) 控制电路A RH—热膜电阻; RT—温度补偿电阻;R1、R2—精密电阻;RS—取样电阻;UCC—电源电压;US—信号电压。

电桥电压平衡时,控制电路供给RH的电流IH(IH= 50~120 mA)使其温度TH保持恒定,供给RT的电流使TH与TT(RT的温度)之差保持恒定。当空气流经RH和RT时,TH与TT降低,电阻减小。RH的电阻减小,电桥电压失去平衡,控制电路将增大IH使其温度保持恒定。电流的增加取决于RH受到冷却的程度,即取决于流过MAF传感器的空气量。当电桥电流增大时,取样电阻RS的电压升高,从而将空气流量的变化转换为RS的信号电压Us的变化。由于电阻为线性元件,因此US将随空气流量的变化而线性变化,US输入电子控制单元ECU后,ECU便可根据US计算空气流量[6]。

1.3 MAF控制策略

MAF传感器控制策略如图4所示。EGR路线国六柴油机主要通过对MAF传感器测量值与模型计算的MAF需求值进行比例积分微分(proportional integral differential, PID)调节控制,最终控制EGR开度,其中:MAF测量值主要通过MAF传感器测量电压,再换算成新鲜空气进气质量流量;MAF模型值为通过BPS处的换算进气量与EGR设定废气流量的差;EGR废气流量根据当前工况的发动机转速、喷油量从设定EGR率主map中查得,再经过高原修正、进气温度修正后得到。以EGR阀实际开度作为前馈值,与MAF模型值比较之后计算出的EGR设定值作为后馈值,实现EGR开度的闭环控制。

图4 MAF控制策略

2 MAF测量偏差的影响

由MAF控制策略可知,MAF控制偏差直接影响发动机进气系统EGR阀的开度,从而影响发动机进气量,间接影响发动机喷油及燃烧性能,最终影响发动机动力性、经济性[7-8]。国六车辆实际运行中,MAF标定不准导致车辆动力不足、冒黑烟、DPF过载的故障频发。

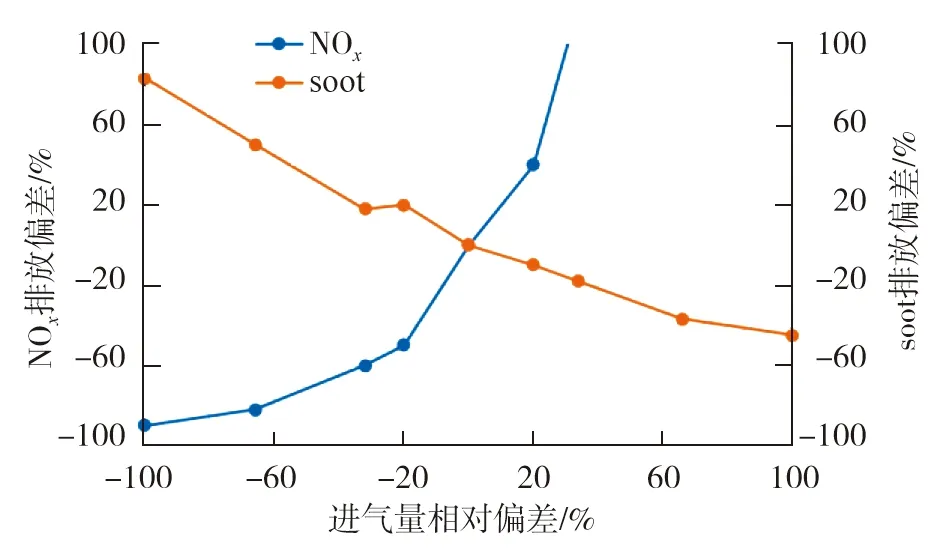

2.1 台架试验

通过发动机台架试验,验证MAF偏差对发动机排放影响[9-10]。选择瞬态测试循环(world harmonized transient cycle,WHTC)工况,控制发动机MAF相对实际值与设定值的不同偏差范围,验证MAF测量偏差对柴油机NOx及soot排放的影响[11]。相对偏差为MAF传感器测量和模型计算进气量之差的绝对值与MAF传感器测量结果的比。BPS测得的进气流量受到进气节流阀开度、EGR阀开度的影响,因此为精确控制BPS与MAF传感器测量偏差,试验过程中通过数据标定始终将发动机进气节流阀保持全开状态,而EGR阀保持常闭状态。

MAF测量相对偏差对NOx及soot排放影响的台架试验结果如图5所示。由图5可知,当进气量相对偏差向正、负方向逐步增大时NOx及soot排放相对偏差波动很大,当MAF偏差为20%时,NOx排放偏差高达45%, soot排放偏差为20%。只有精准控制MAF偏差才能将NOx及soot排放偏差控制在±10%以内。所以,要确保车辆排放达标,需严格控制MAF测量准确性。

图5 MAF测量相对偏差台架试验排放影响

2.2 实际故障路谱

市场上某国六车辆存在动力不足、DPF过载及车辆冒黑烟的故障。为查明故障原因,首先对车辆进行常规检查:1)检查车辆油品正常,滤清器滤杯内油品清澈,取样化验正常;2)检查气门间隙无异常;3)检查喷油器,通过博世试验台校正喷油器无异常;4)检查进、排气管路,不存在漏气、吸瘪情况,进气压力显示正常;5)检查后处理系统压差传感器,电压均正常。

进一步采集故障车辆发动机路谱,故障路谱分析如表1所示。

表1 故障路谱分析

由表1可知,MAF传感器实测进气流量均小于模型计算流量,相对偏差为18.81%~28.57%。通过手动标定,使MAF传感器实测和模型计算进气流量一致,故障得以解决。台架试验及市场实际故障均表明MAF测量偏差过大可导致车辆动力不足、DPF过载及车辆冒黑烟等。

3 优化与验证

BPS与MAF传感器的安装位置不同,MAF传感器实测进气流量与BPS传感器换算进气流量都受发动机进气节流阀开度、EGR阀开度的影响。

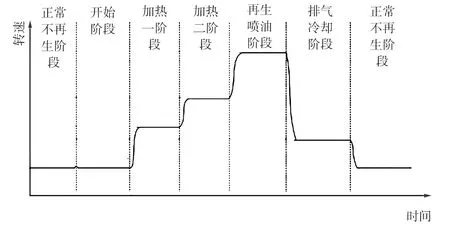

3.1 DPF主动再生工况的MAF校验

国六车辆运行过程中,当DPF碳载量超过4 g/L时,DPF需要进行主动再生,后处理碳氢喷嘴向后处理系统中喷射柴油,在高温条件下氧化燃烧,清除积碳。DPF再生各阶段示意图如图6所示。驻车再生主要分为4个阶段:加热一阶段、加热二阶段、再生喷油阶段、排气冷却阶段。4个阶段特征明显,每个阶段转速稳定,进气节流阀全开,EGR阀关闭,此时可以实现MAF传感器和BPS进气流量的校验,若两者偏差较大,校验不通过,报出故障。

图6 DPF再生各阶段示意图

3.2 优化MAF控制逻辑

发动机在原有数据的基础上,增加MAF标定偏差故障的报错,减少对故障的误判。通过优化MAF控制逻辑,在MAF 控制逻辑的基础上增加对发动机运行模式的判断,发动机运行模式包含一般运行模式、SCR加热模式、DPF再生模式、高原运行模式、高寒运行模式等。MAF标定偏差故障报出需同时满足2个条件:1)发动机处于DPF再生运行模式,当发动机处于DPF再生状态,进气节流阀全开,EGR阀关闭,此时MAF传感器和BPS传感器进气流量理论上是一致的,才具有比较价值;2)MAF 传感器实测进气量与BPS 换算进气量差的绝对值与MAF传感器实测进气量的比值超过10%。当同时满足以上2个条件,ECU 报出MAF标定偏差大的故障,点亮仪表故障灯,同时ECU 主动对车辆进行限扭限速。在特定工况下通过对MAF标定校验,可以迅速锁定故障原因,防止故障进一步恶化引发DPF 过载、冒黑烟等其他故障。

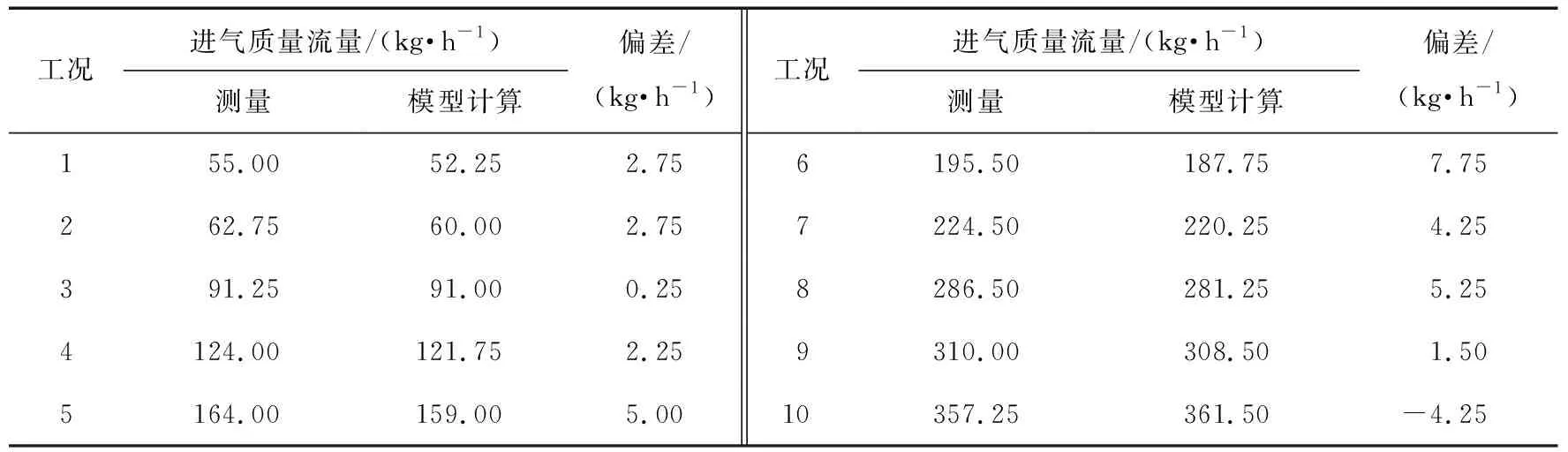

3.3 实车试验验证

在某国六EGR车辆上对DPF驻车再生工况下的MAF控制策略进行满足控制要求优化验证,结果如表2所示。由表2可知,采用优化后的MAF控制策略,MAF测量相对偏差均不超过10%。

表2 优化MAF控制逻辑实车验证结果

3.4 市场验证

将优化MAF逻辑刷写到国六车辆中,在深圳地区试运行,统计对比前、后3个月MAF传感器误判故障情况,结果如表3所示。

表3 逻辑优化前后故障数对比

由表3可知,优化MAF控制逻辑后,由MAF测量偏差过大引起的故障误判率由31.9%降低到3.3%。实车试验验证和实际市场验证均表明优化后的MAF传感器控制策略可行有效,可减少MAF测量偏差引起的误判率。

4 结语

MAF测量进气量的准确性和发动机燃烧息息相关,直接影响EGR率,从而影响喷油量以及DPF的积碳速率。本文中解析并优化MAF控制策略,及时对MAF传感器测量偏差进行监控,使MAF偏差引起的误判故障率由31.9%降低到3.3%,减少了MAF测量偏差引起的误判率,提高了发动机可靠性。