轮背空腔间隙对离心压气机气动轴向力的影响

2022-07-12李文娇

李文娇

1.大连依勒斯涡轮增压技术有限公司,辽宁 大连 116028;2.大连交通大学 机械工程学院,辽宁 大连 116028

0 引言

涡轮增压器叶轮和涡轮运转时会产生气动轴向力,由于无法自平衡,需要采用止推轴承承担轴向合力。只有准确判断轴向合力,合理设计止推轴承,才能确保涡轮增压器运行的可靠性。

国内外有很多关于离心叶轮转子气动轴向力与止推轴承承载力方面的研究[1-2];洪汉池等[3]测试了车用增压器起、停机过渡过程时的轴向力,发现起动或停止均会导致受力反向激增,止推轴承失效风险加大;龚金科等[4]利用文献[3]中的测试方法,结合计算机仿真,研究车用排气制动技术对增压器轴向力的影响,认为排气制动提升了排气背压,导致轴向力增大;李庆斌等[5]通过计算机仿真分析,发现定常状态下叶轮叶顶间隙和涡壳流道都对轴向载荷有一定影响,应予以重视;李庆斌等[6]研究了不同叶轮出口形式对气动性能和载荷的影响,发现减小叶轮轮毂直径会降低压比、减少轴向力,合理的叶轮轮毂形式有利于提高效率;张海磊等[7]通过理论与仿真计算,研究密封环间隙对两轮轴向力的影响,发现低转速时理论与仿真结果比较接近,转速越高,理论与仿真计算结果的差别越大,密封环间隙越大,两轮轴向力越小,气动轴向合力的变化幅度也较小;王云龙等[8]利用专业软件模拟轴向力并以此进行止推轴承的设计、校核,对于实际工程应用具有一定的参考价值;何嘉伟等[9]针对涡轮增压器涡轮级进行理论与仿真计算,发现理论计算为理想状态结果,与实际情况存在明显差距,但随着转速增大,理论与仿真计算结果的差异缩小,这与文献[7]结论相反,而叶顶间隙对轴向力的影响小于密封环间隙;崔哲等[10]通过试验测试口环间隙的影响,发现口环间隙影响叶轮内部静压非对称分布,导致前、后盖板受力不平衡,而不平衡受力导致叶轮轴向力变化。

由于理论计算模型的局限性和仿真软件的不断进步,气动轴向力的设计计算逐渐由理论计算向仿真计算过渡。目前关于叶轮气动轴向力的研究主要集中在不同工况、不同叶顶间隙、不同密封环间隙等对轴向力的影响[11-16],轮背侧受力是压气机气动轴向力主要分力之一,而轮背空腔间隙对轴向力影响的研究相对较少。本文中采用仿真计算方法,对增压压气机叶轮轮背空腔间隙对气动轴向力的影响展开研究。

1 模型及研究方案

1.1 计算模型及网格划分

选择某车用柴油机匹配的涡轮增压器,压气机离心叶轮叶片为6组、出口直径为56 mm;涡轮机向心涡轮叶片为9片、进口直径为50 mm。密封环完全密封状态下压气机和涡轮机的内流道几何边界如图1所示。

a)压气机 b)涡轮机

利用专业软件Fine/Turbo进行定常数值计算,通过与试验数据对比,验证压气机级计算结果。划分网格时,为便于计算结果收敛,适当延长进、出口直流道,转子端部延长长度为3倍水力直径,壳体端部延长长度为4倍水力直径;由于涡壳进气的非周期性,涡轮机级为全周期网格模型,压气机级为单周期网格模型。涡轮增压器网格划分如表1所示,涡轮增压器三维网格模型如图2所示。

表1 涡轮增压器网格划分详细数据

a)压气机级 b)涡轮机级

模拟计算工质为理想气体,求解由空间稳态雷诺时均N-S、湍流S-A所组成的迭代方程组,2阶精度Jameson中心差分、4阶显式龙格-库塔(Runge-Kutta)推进离散,周向守恒过渡处理压气机级转静子交接面,完全非匹配固定转子处理涡轮机级转静子交接面,轮毂与轮背空隙交界面为完全非匹配连接,壁面绝热、无滑移;压气机级边界条件为总温、总压、沿轴向进气,出口用平均静压计算大流量工况后,再以质量流量向失速点逼近;涡轮机级边界条件为质量流量、总温进气,出口为平均静压;计算结果均满足相关残差收敛标准与网格无关性的要求。

为了确定离散模型与计算设置合理性,对计算结果与试验数据进行对比验证,压气机级总压比的计算与试验结果如图3所示(图中A、B、C、D、E、F对应的转速分别为160×103、140×103、120×103、100×103、80×103、60×103r/min,下同)。

图3 计算与试验压气机级总压比特性对比

由图3可知,计算与试验结果总体上基本一致,从细节来看,转速越高、压比越大,一致性效果相对较差,曲线A(转速为160×103r/min)计算和试验结果的偏差最大,但也仅为4.86%,说明试验和计算结果接近,特性曲线变化趋势基本吻合,创建的计算模型能够很好地捕捉总压比的变化趋势与流量工作范围,计算模型合理可用。

用相同方法建立涡轮机的计算模型,以压端指向涡端为力的正向,气动轴向力计算结果如图4所示。

a)压气机级 b)涡轮机级

由图4可知:转速越大,两级轴向力越大;压气机级与涡轮机级的轴向力变化规律不同,压气机级轴向力基本为负向,同一转速下,轴向力随着流量增大而减小;涡轮机级轴向力基本为正向,同一转速下,轴向力随着流量增大而增大。涡轮增压器轴向合力为压气机级轴向力和涡轮机级轴向力之和,从力的量级来看,小流量工况的轴向合力以压气机级轴向力为主,大流量工况的轴向合力以涡轮机级轴向力为主,因此为了减少轴向合力,应在小流量时降低压气机级轴向力、大流量时降低涡轮机级轴向力。

1.2 研究方案

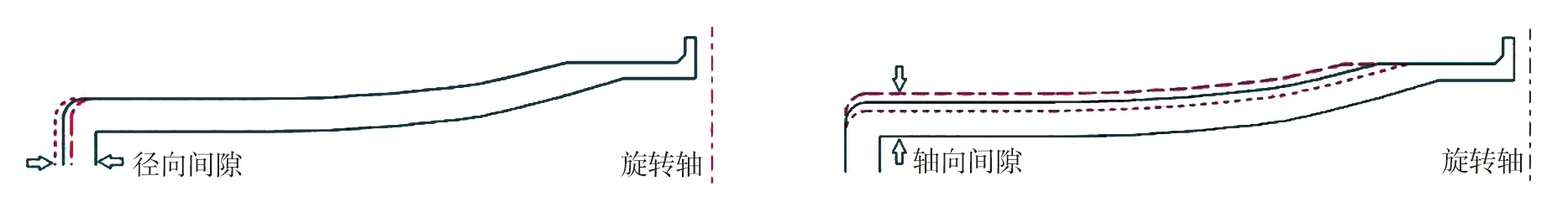

压气机壳为静止件,对轴向力影响很小,为简化计算在计算模型中去掉壳体网格,原涡轮增压器叶轮轮背空腔(原方案)的径向间隙、轴向间隙均为0.8 mm,在此基础上通过改变间隙外边界线得到不同的空腔间隙,叶轮轮背空腔间隙方案如图5所示。

径向间隙方案如图5a)所示:通过径向移动间隙外边界线调节径向间隙,即间隙外边界分别向内侧、外侧移动0.2 mm(径向间隙减小、增大25%),分别命名为方案1(径向间隙0.6-轴向间隙0.8)、方案2(径向间隙1.0-轴向间隙0.8);轴向间隙方案如图5b)所示:轴向间隙外边界分别向下侧、上侧移动0.2 mm(轴向间隙减小、增大25%),分别命名为方案3(径向间隙0.8-轴向间隙0.6)、方案4(径向间隙0.8-轴向间隙1.0)。

a)径向间隙方案 b)轴向间隙方案

2 计算结果分析

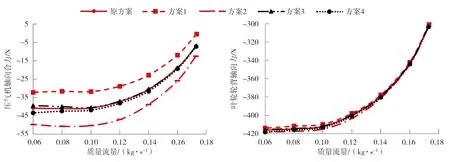

转速为140×103r/min下,对原方案和4种叶轮轮背空腔间隙方案的离心压气机轴向合力和叶轮轮背的轴向力进行仿真,离心压气机轴向合力和叶轮轮背轴向力如图6所示。

a)压气机轴向合力 b)叶轮轮背轴向力

由图6a)可知:叶轮轮背间隙影响离心压气机轴向合力,流量越小,相同流量下各方案轴向合力与原方案轴向合力的差越大,小流量工况点(质量流量为0.06 kg/s),方案1、2、3、4的轴向合力与原方案轴向合力的差与原方案轴向合力的比依次为-21.25%、21.92%、-3.50%、6.26%;在大流量工况点(质量流量为0.16 kg/s)依次为-36.75%、38.00%、-0.09%、3.33%;相比于轴向间隙方案(方案3、4),径向间隙的变化(方案1、2)对轴向合力影响更大;减小轮背空腔间隙可降低压气机轴向合力,增大空腔间隙可增大轴向合力。由图6可知,虽然单独轮背轴向力明显大于轴向合力,但轮背间隙引起的轴向力变化很小,最大压力变化不超过2.5 N,远小于轴向合力变化。叶轮轮背间隙对轴向合力的影响可通过改变叶轮轮毂、叶片受力面等其它转动面所承载的轴向力来实现。

原方案和不同叶轮轮背空腔间隙方案的离心压气机气动性能如表2所示。

表2 离心压气机气动性能数据

由表2可知:叶轮轮背间隙变化对离心压气机气动性能影响很小,绝热效率、总压比均随着间隙的减小而小幅提高;质量流量为0.14 kg/s时,相比原方案,减小径向间隙的方案1绝热效率增大0.37%,增大径向间隙的方案2绝热效率减小0.26%,因此,在保证离心压气机性能的同时,减小叶轮轮背径向间隙可有效减小其轴向合力。

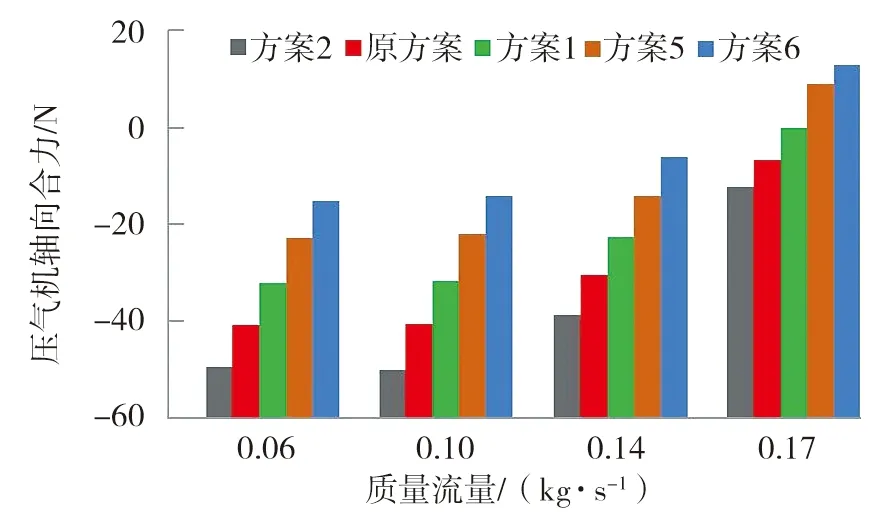

为进一步研究径向间隙减小时压气机轴向合力变化,在已有方案1、2基础上,增加减少径向间隙方案5(径向间隙0.4-轴向间隙0.8)、方案6(径向间隙0.2-轴向间隙0.8),原方案和4种减少径向间隙方案的压气机轴向合力变化对比如图7所示。由图7可知,随着叶轮背盘空腔径向间隙的减小,轴向力呈现递减趋势,但当减小至某一值时,大流量工况的轴向合力会由负向转为正向,反而增大增压器轴向力,需要加以注意。

图7 压气机轴向合力对比

3 内部流场分析

选取近失速工况(质量流量为0.06 kg/s)进行原方案和径向间隙方案1、2的内部流场分析。不同方案周向子午平均面相对速度等值线-静压云图如图8所示。

a)方案1 b)原方案 c)方案2

由图8可知:叶轮轮背空腔径向间隙不同,不仅空腔入口流道范围内静压分布有变化,主流通道内叶轮出口位置整个叶高范围的静压分布也产生变化,并进一步影响下游静压分布,静压分布的变化是主流道气动轴向分力改变的原因;径向间隙影响绝对速度等值线分布,不同径向间隙导致从主通道引入的泄漏流的流量不同,当径向间隙增大时(原方案→方案2),轮背空腔拐角处的涡动范围扩大、强度增强,而当径向间隙减小时(原方案→方案1),这种涡动开始分解,并分别向上下游移动。

不同方案周向子午平均面叶轮相对速度矢量云图如图9所示。

a)方案1 b)原方案 c)方案2

由图9可知:轮背空腔内流体的泄漏流动影响叶轮根部气流速度,随着径向间隙的增大,叶轮出口前(即背盘空腔上游)的主流速度呈上升趋势,但叶高方向流速分布的不均匀性增加。

周向子午平均面扩压器相对速度矢量云图如图10所示。

a)方案1 b)原方案 c)方案2

由图10可知,上游气流的变化影响无叶扩压器内气体流动,随着径向间隙的增大,扩压器内最高流速逐渐降低,叶高方向速度分布的不均匀性降低,二者的耦合效果决定压气机气动性能的变化。

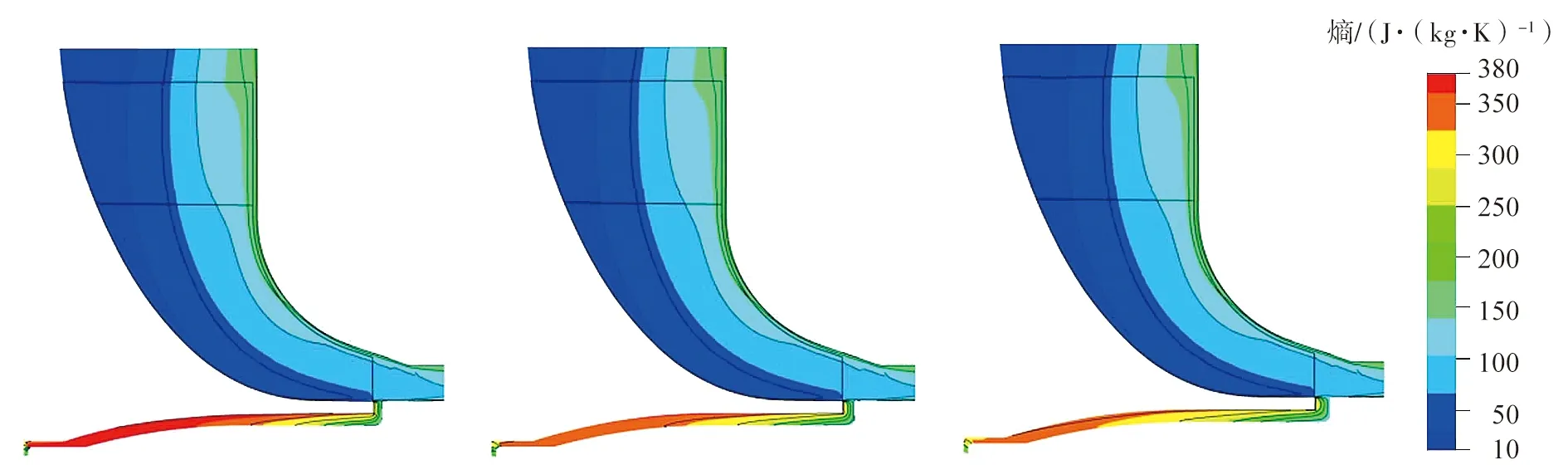

不同方案周向子午平均面熵如图11所示。

a)方案1 b)原方案 c)方案2

由图11可知,轮背空腔拐角处涡动减弱,空腔内流动的熵增损失有效降低,反之,则熵增损失增大,而方案1整体性能要优于方案2,原因应为轮背间隙泄漏流对叶轮出口流动的改善效用。

4 结论

1)压气机级、涡轮机级的气动轴向力随着转速增大而增大,但在某一转速下的变化规律不同:压气机级轴向力随着流量增大而减小,涡轮机级轴向力随着流量增大而增大。

2)叶轮轮背空腔的间隙影响离心压气机轴向力,轴向力随间隙减小而降低;同轴向间隙相比,径向间隙变化对轴向力的影响更大;相对于原方案,小流量工况(质量流量为0.06 kg/s)下,径向间隙增大的方案2轴向力变化最大,为21.92%;在大流量工况(质量流量为0.16 kg/s)下,方案2轴向力变化最大,为38.00%。

3)叶轮轮背空腔径向间隙对叶轮出口整个叶高范围内以及下游扩压器区域、空腔拐角区域内流动状态产生影响。