重卡编队行驶风阻仿真分析与节油率计算

2022-07-12姜涛石岩许佩佩王敏李耀

姜涛,石岩*,许佩佩,王敏,李耀

1.徐州徐工汽车制造有限公司,江苏 徐州 221000;2.南京航空航天大学 民航学院,江苏 南京 210016

0 引言

世界总能源消耗中公路运输能源消耗约占14%,二氧化碳排放约占总排放的17%,商用车燃油消耗约占总燃油消耗的17%[1]。因此,重卡等商用车的节能减排尤为重要。文献[2]将新能源汽车和智能(网联)汽车列为制造业核心竞争力产品之一。智能(网联)汽车的发展将会衍生并促进多种技术的发展,编队行驶技术是其中之一。编队行驶技术为重卡等商用车的节能减排提供了新的途径,受到高校、科研机构和车企的重视。李明达等[3]运用格子玻尔兹曼方法研究了油罐车在列队行驶下气动阻力的变化;郭景华等[4]提出了一种智能(网联)混合动力汽车队列的模型预测分层控制方法,有效提高了队列的安全性、燃油经济性和乘坐舒适性;邱志军等[5]提出了网联环境下的高速公路辅助驾驶车辆编队的评估方法;隗海林等[6]研究了侧向风及车间距对尾随行驶货车的影响。目前,对重卡编队行驶的研究大多数集中在控制方法、评估策略或纯仿真分析,基于理论-仿真-试验对重卡编队行驶节油率的综合分析几乎没有。本文中利用计算流体力学(computational fluid dynamics,CFD)方法对重卡单车及车队进行气动阻力仿真分析,与单车风洞试验结果进行对比验证,利用公式计算不同编队单车节油率及车队平均节油率。

1 单车CFD仿真和风洞试验

1.1 控制模型

采用CFD方法对重卡单车及车队进行气动阻力仿真分析。重卡的行驶速度远低于声速的1/3,因此,流场内空气可视为不可压缩状态[7],控制方程选用三维不可压缩纳维-斯托克斯方程(N-S方程)。由于重卡挂车尾部、后视镜后方等处会出现大的气流分离区,故选用湍流模型进行模拟[8]。

1.2 模型简化与网格划分

重卡风洞试验模型如图1所示,CFD仿真模型和网格划分如图2所示。模型处理时,简化对风阻因数影响较小的细节,如车架上的减重孔、电器管线路等。网格划分规则为:驾驶室前进气格栅网格为1~2 mm;散热系统(冷凝器、中冷器、散热器、冷却风扇)网格为6~8 mm;后视镜、补盲镜等为4~8 mm;车门板、驾驶室后围、顶盖、底板、车架等为8~16 mm;远场边界为200 mm;建立4层加密区域,边界层设置3层网格,网格厚度设为1 mm,体网格约为1800万个。

图1 重卡风洞实验模型

a) CFD模型 b) 网格划分

1.3 单车风洞试验

单车风阻因数测试在某风洞实验室进行,CFD仿真风阻因数与风洞测试结果误差为1.2%。试验件采用铝合金结构框架和塑料快成件制作而成,尺寸为实车的1/4,即长、宽、高分别约4.130、0.638、0.990 m;风洞试验过程中,室内温度为17.5 ℃,空气密度为1.197 kg/m3,风速设置为90 km/h,横摆角为0°;重卡压力测点布置如图3所示。沿车身长度方向的表面压力因数CFD仿真与风洞试验结果对比如图4所示。

图3 压力因数测点布置 图4 表面压力因数CFD仿真与风洞试验结果对比

由图4可知,CFD仿真表面压力因数与风洞测试结果吻合度较高,计算精度满足工程要求。

2 编队行驶仿真分析

2.1 风阻系数与减阻率

2.1.1 两车编队行驶仿真

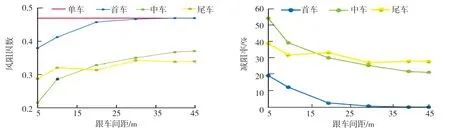

在单车CFD仿真模型的首车尾部新增跟随车辆,跟车间距分别设置为5、10、20、30、40、45 m,采用与风洞试验相同的试验条件与参数,分别计算不同跟车间距的首车和尾车风阻因数及减阻率(单车风阻系数和编队状态各位置车辆风阻系数的差与单车风阻系数之比),两车编队计算结果如图5所示。

a)风阻因数 b)减阻率

由图5可知:1)编队行驶有利于降低车队车辆的风阻因数,尤其是尾车的风阻因数降幅较大;2)随着跟车间距的增大,两车的减阻率呈下降趋势;3)跟车间距大于30 m,首车的风阻因数逐渐与单车相当,逐渐失去减阻效果;4)尾车行驶减阻受跟车距离影响较小,跟车间距为45 m时,尾车的风阻因数比单车低0.1,依然具有较好的减阻效果。

2.1.2 三车编队行驶仿真

采用与风洞试验相同的试验条件与参数,跟车间距分别设置为5、10、20、30、40、45 m,计算不同跟车间距的首、中、尾车风阻因数及减阻率,三车编队计算结果如图6所示。

a)风阻因数 b)减阻率

由图6可知:1)三车编队行驶对首、中、尾三车均具备减阻效果,中车和尾车减阻效果均优于首车;2)跟车间距大于20 m后,首车风阻因数逐渐与单车持平;3)中车既受首车尾部低压区域效应,又受尾车前部的挤压效应,在跟车间距较小的情况下,其减阻率高于尾车,随着跟车间距增大,中车减阻率略小于尾车。

2.2 压力仿真

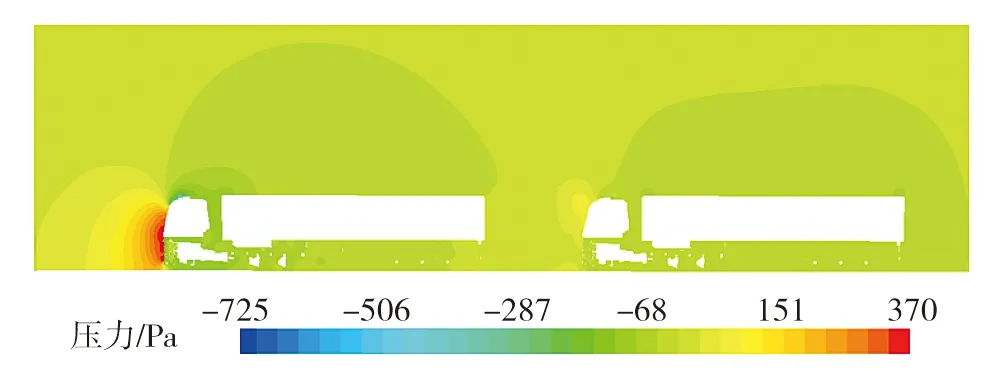

采用CFD对重卡车队行驶过程中所受空气压力情况进行仿真分析,压力云图如图7所示。

a)两车编队 b)三车编队

由图7可知,重卡车辆编队行驶时,首车驾驶室前部出现大面积高压区域,而两车编队的尾车及三车编队的中、尾车驾驶室前部的高压区域主要集中在后视镜及附近区域,且面积远小于首车。

两车编队等压图如图8所示。由图8可知,前车尾部的气流分离导致车辆后方出现大面积的低、负压区域,因此跟随车辆的驾驶室处于低压区域,此时该车辆前、后压差小,风阻因数大幅度降低。

图8 两车编队等压图

3 节油率计算

3.1 计算公式

假定编队车辆以固定车速行驶,且行车路况平坦,短距离内无较大坡度。编队状态下第i辆车节油率[3]

式中:ρ为空气密度,kg/m3;v为车辆速度,km/h;A为车辆正投影面积,m2;Cd为单车空气阻力因数;M为最大设计质量,t;f为滚动阻力因数;Cd,i为编队状态下第i辆车风阻因数,i=1,2,…,n。

本文中所研究重卡的设计总质量为49 t,选用子午轮胎,滚动阻力因数[9]

f=0.004 1+0.000 025 6v。

车队平均节油率

3.2 编队行驶节油率计算

假设行车速度为90 km/h,分别计算两车、三车编队状态下各位置车辆节油率和车队平均节油率,结果如图9所示。

a)两车编队 b)三车编队

由图9可知:1)重卡编队行驶时,跟车间距小于40 m时,各位置车辆节油率大于0;2)随着跟车间距的增大,节油率下降;3)首车节油率低于车队其他位置车辆,跟车间距为40 m时,首车节油率为0;4)三车编队的车队节油率高于两车编队。

重卡编队行驶可显著提高经济效益。假设重卡的油耗为32 L/(100 km),平均年行驶里程为20万km,柴油价格为6元/L,在三车编队行驶、跟车间距为20 m状态下,车队单车每年节油可达5 081.6 L,节省油费30 489.6元。

4 结论

1)一定跟车间距内,重卡编队行驶能够有效降低风阻因数,从而降低油耗。2)重卡编队行驶时,跟车数量越多,车队节油率越高,但相应的控制策略难度将加大。3)跟车间距越小,节油效果越好,但是需要考虑安全性以及智能控制技术的可实现程度。