宽体自卸车启动与制动工况车架静力学分析及试验

2022-07-11刘维维

刘维维,刘 江

(1.北华大学机械工程学院,吉林 吉林 132021;2.东北电力大学输变电技术学院,吉林 吉林 132012)

由于全部采用机械化装卸,具有装卸时间短、作业效率及劳动生产率高等优点,自出现以来,基于载货汽车功能的非公路矿用宽体自卸车就不断发展并日趋完善,已成为重要的专用汽车之一.作为自卸车的重要组成部分,车架在各工况的性能是衡量宽体自卸车整车性能的重要指标.湖南大学米继承等[1-5]进行了某重型电动轮矿用自卸车车架在满载静止、举升等工况的有限元分析,预测了车架疲劳寿命,提出了车架疲劳寿命的优化方法;吉林大学工程机械及专用车研究室[6-11]对某非公路矿用宽体自卸车进行了车架有限元分析、车架动态应力分析、寿命预测及操纵稳定性与平顺性分析[6-11];重庆大学刘彦成[12]建立了某宽体自卸车有限元静力学分析模型,分析了在满载静止和举升、卸货工况下的应力分布.

综上所述,以往研究对车架的静力学分析多集中于满载静止、举升、越障等工况,而对于启动、制动工况的车架静力学分析少有报道.因此,本文利用达朗贝尔原理分析启动与制动工况下非公路矿用宽体自卸车的车架载荷分布,并将车架载荷作为车架有限元分析的外载荷,分别得到车架在启动与制动工况的应力分布.通过试验对比,验证理论分析与有限元分析结果的有效性,提出一种启动与制动工况车架外载荷分析与有限元分析、提高车架危险区域承载能力的方法,为车架优化设计提供方向.

图1车厢物料堆装方式Fig.1Material stacking in carriage

1 启动与制动工况车架载荷分析

在启动与制动两种工况下,车厢最大装载质量为80 t,质心高度为0.7 m;车厢质量为8 t,质心高度为0.44 m,装载方法见图1.车厢质心高度h=0.68 m.

1.1 启动工况车架上表面载荷

车架上表面所受外载荷来自车厢,与车厢间为作用力与反作用力关系.以车厢为研究对象,车辆启动加速度

(1)

式中:Memax为发动机最大转矩,1 500 N·m;i为最大传动比,12.65×11.89;η为传动效率,80%;rk为轮胎有效半径,0.65 m;F为地面提供的驱动力,N;a为启动加速度,m/s2;m为整车质量,1.04×105kg.

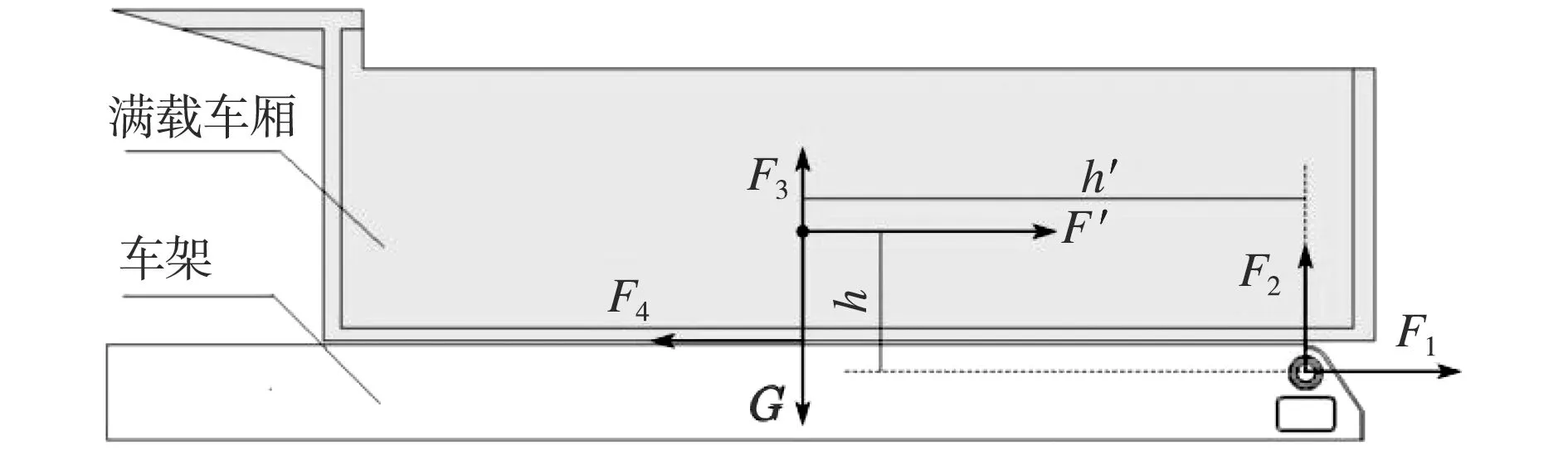

图2启动工况车厢受力Fig.2Loadsituation of starting condition

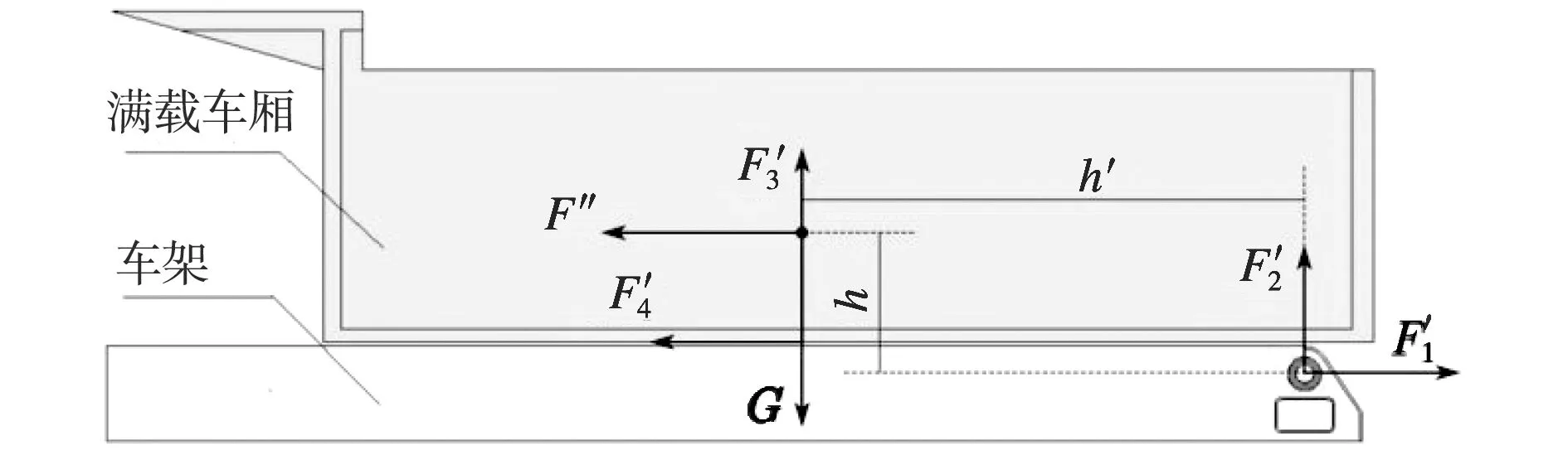

图3制动工况车厢受力Fig.3Load situation of braking condition

满载时车厢惯性力F′=m′a=6.899×105N,式中:F′为满载时车厢惯性力,N;m′为车厢满载质量,0.88×105kg.

车架上表面与车架铰链连接处作用有支反力F1、F2,车架上表面与车厢接触面间作用垂向力F3,车架上表面与车厢接触面的摩擦力F4.车厢受力情况见图2.

由达朗贝尔原理可得:

F4-F1-F′=0,F3+F2-G=0,F3h′+F′h-Gh′=0,F4=μF3.

(2)

式中:G为车厢满载重力,m′g,N;μ为接触面摩擦因数,0.3;h′为质心到铰链处距离,2.685 m.

启动工况车架与车厢间载荷:F1=5.469×105N;F2=0.254×105N;F3=8.37×105N;F4=2.511×105N.

1.2 制动工况车架上表面载荷

车辆的制动减速度a′=φg=4.90 m/s2,式中:φ为地面附着系数,0.8;g为重力加速度,9.8 m/s2.

满载时车厢惯性力F″=m′a′=4.31×105N.

制动工况车厢受力形式与启动工况基本相同,见图3.由达朗贝尔原理可得:

(3)

启制动工况车架与车厢间载荷:F′1=1.31×105N;F′2=0.86×105N;F′3=7.76×105N;F′4=2.33×105N.

启动与制动工况车架上表面各载荷与计算出的车厢各载荷大小相等、方向相反.

2 车架有限元分析

2.1 车架有限元模型建立

根据厂家提供的非公路矿用宽体自卸车车架三维模型及车架局部二维图纸,建立车架的三维简化模型:车架主体材料为Q460CFD,弹性模量为200 GPa,泊松比为0.27,密度为7.8×103kg/m3,屈服强度为510 MPa.

在HyperMesh软件中采用壳单元shell 181建立车架板壳单元有限元模型.采用弹簧单元combin14模拟钢板弹簧与车架的作用关系,前、后轴向弹簧-阻尼器的刚度分别为1 067.57 N/mm和9 352 N/mm;采用梁单元beam188模拟前、后车桥与车架,杆单元link180模拟拉杆与车架,梁单元组合、节点耦合模拟平衡轴与车架的作用关系.建立的车架有限元模型见图4.

2.2 施加外部载荷与约束

将计算得出的车架上表面所受载荷作为外载荷施加在车架上表面.另外,在车架左、右两纵梁前部相应位置施加驾驶室等集中载荷,为0.28×105N.约束钢板弹簧垂直于车架纵梁方向的平动自由度、平衡轴处3方向平动及轮胎3方向平动见图5.

图4车架有限元模型Fig.4Finite element model of the frame图5车架外载荷及约束Fig.5External loads and restraints of the frame

2.3 车架有限元分析

按照上述施加的外载荷与约束,对车架进行有限元分析.由于车架主体材料为合金钢,其失效通常为塑性屈服破坏,所以采用第四强度理论作为评价车架强度的标准,采用Von Mises当量应力代表车架强度.分别提取启动与制动工况车架Von Mises应力云图,见图6、图7.由图6、7可见:启动工况车架最大应力为490 MPa,安全系数为1.04,出现在左、右两纵梁中部下表面.另外,启动工况车架与前钢板弹簧连接处应力大于与后钢板弹簧连接处应力,并且由于前钢板弹簧前座采用固定卷耳连接,前钢板弹簧后座采用滑动连接,所以前座要承受更大冲击力,车架与前座连接处应力大于后座与车架连接处应力.

制动工况车架最大应力为311 MPa,安全系数为1.64,出现在左、右两纵梁下翼板与平衡轴连接处.另外,由于前钢板弹簧采用一端固定卷耳,另一端滑动连接,而后钢板弹簧两端均采用滑动连接,且后钢板弹簧对车架的作用力是通过车桥、拉杆及平衡轴传递到车架下表面的,所以前钢板弹簧支座应力大于后钢板弹簧支座应力.

图6启动工况车架应力Fig.6Stress of the frame under starting condition图7制动工况车架应力Fig.7Stress of the frame under braking condition

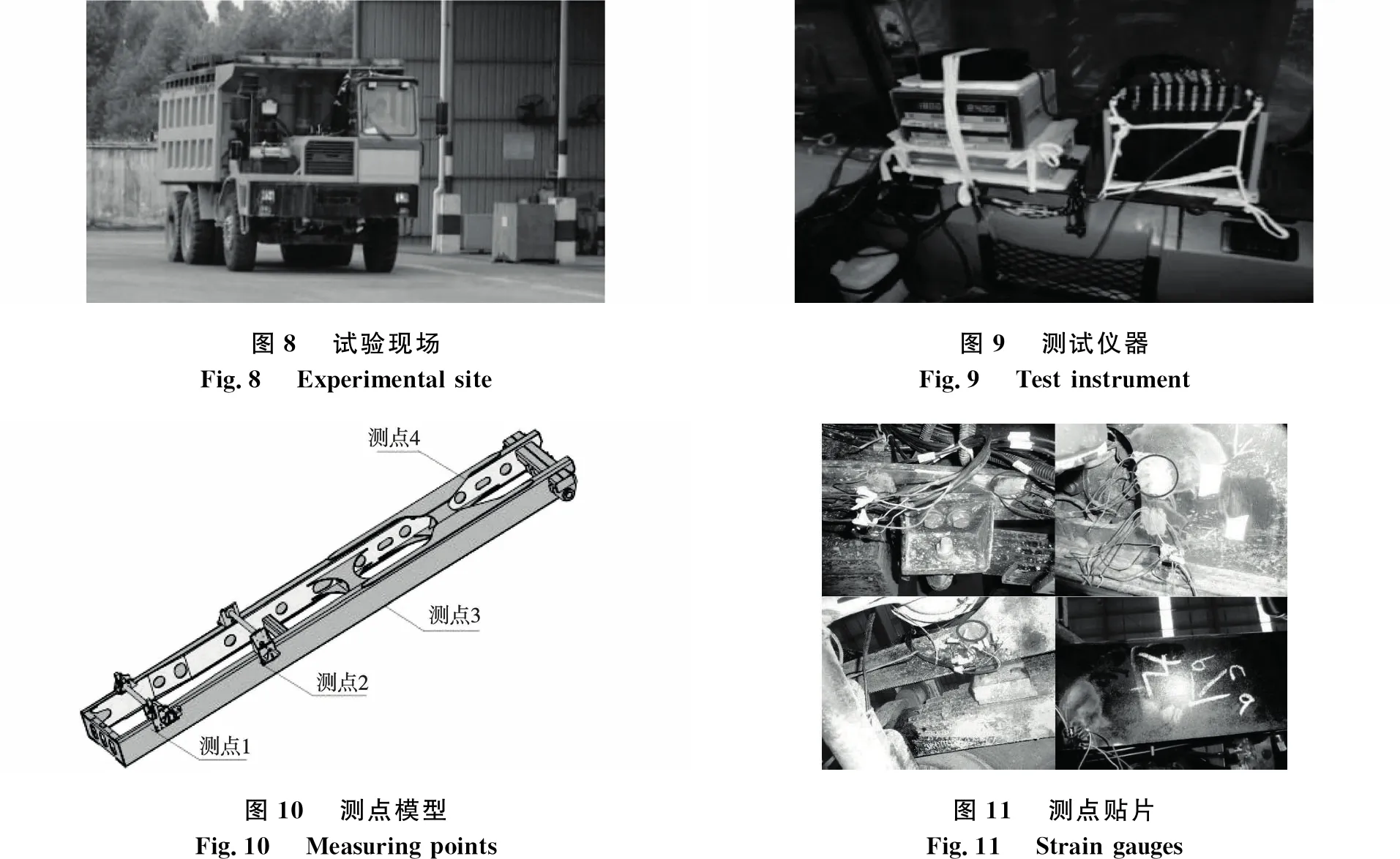

3 车架应力试验

为了验证理论计算及车架有限元分析结果的有效性,对分析得出的启动与制动工况车架最大应力处及前钢板弹簧前、后座与车架连接处进行动态应变试验.应变信号测试系统主要包括应变花、接线、动态信号采集仪、计算机等.采用DH5902坚固型动态信号采集仪,其使用频率范围为1~100 kHz.车辆载荷质量与上述理论计算一致,即为满载状态.试验过程中,自卸车以上述理论计算的启动加速度行驶,直到速度达到50 km/h后匀速行驶一段距离,再以上述计算的制动减速度行驶,直到速度为0,为一个测试循环.试验现场见图8,试验仪器见图9,测点模型见图10,测点贴片见图11.其中,测点1、2主要测试车架外表面在前钢板弹簧前支座与后支座附近的受力情况,由上述有限元分析得出主应力方向,明确应变花的贴法,所测位置各贴一片应变花;测点3主要测试左、右两纵梁中部下表面的受力情况,贴一单片应变片,方向与车架纵梁方向一致;测点4主要测试左、右两纵梁下翼板与平衡轴连接处附近的受力情况,由上述有限元分析得出主应力方向,明确应变花的贴法,所测位置各贴一片应变花.

图8试验现场Fig.8Experimental site图9测试仪器Fig.9Test instrument图10测点模型Fig.10Measuring points图11测点贴片Fig.11Strain gauges

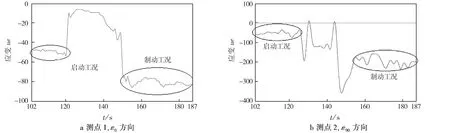

所采用的应变片为直角应变花,其中:ε0方向为车架的纵向,既自卸车的行驶方向;ε90方向为垂直车架上表面的方向;ε45方向为ε0与ε90所夹角度的45°方向.主应力计算见式(4),当量应力计算见式(5),部分测点应变花应变试验值见图12.

(4)

(5)

图12部分测点应变Fig.12Strain of parts

表1 两工况试验与有限元分析结果

分别计算启动与制动工况各测点应变的平均值,按照式(4)、(5)计算各测点在启动与制动工况的应力值及与有限元分析结果,见表1.由表1可见,各测点两者的相对误差在17%以内.试验值与有限元分析结果存在误差的主要原因:

1)理论计算中,车厢与车架接触面参数及地面附着系数的取值均为经验值,与试验中的真实值存在差异.

2)自卸车行驶是一个动态过程,相对于有限元分析结果来说,车架的试验值不仅考虑了车架的强度、刚度,同时也包括阻尼、路面不平度等因素对于车架应力的影响.

3)由于测量、加工等误差的存在,使得试验中各测点的位置与有限元模型对应点的位置存在误差.

4 结 论

本文利用达朗贝尔原理分析了车辆启动与制动工况的车架载荷分布,并将车架载荷作为车架有限元分析的外载荷,分别得到车架在启动与制动工况的应力分布.通过试验对比,验证了理论分析与有限元分析结果的有效性.通过有限元分析得出启动阶段车架最大应力为311 MPa,出现在下侧左、右两横梁中后部;制动阶段车架最大应力为490 MPa,分别出现在车架左、右两纵梁中部下表面和左、右两纵梁下翼板与平衡轴连接处.对比可知,启动工况是车架的危险工况.可以通过贴板来提高最大应力处的局部刚度和抗动载能力;亦可在大载荷的传力点采用高强度铸钢件,以铸焊结合的方式解决车架的开裂问题;同时,降低前钢板弹簧的刚度,进而降低钢板弹簧支座的受力幅值,使更多的动态力由限位块承受.

本文利用试验对理论计算及有限元模型进行了验证.通过将试验所得应变值转化为应力值,与对应测点的有限元分析结果进行对比,验证了理论计算与有限元分析模型的有效性,提供了启动与制动工况车架外载荷分析、有限元分析及改进的方法,可为相似车辆的车架设计提供参考.