基于复耦合模型的面齿轮飞秒激光加工参数影响研究

2022-07-10明兴祖赖名涛樊滨瑞贾松权

明兴祖,赖名涛,明 瑞,周 贤,樊滨瑞,贾松权

(1.湖南工业大学机械工程学院,湖南 株洲 412007;2.湖北文理学院机械工程学院,湖北 襄阳 441053)

1 引 言

面齿轮实现空间相交或交错传动的关键件,广泛应用于交通运输、大型装备、航空航天、工程机械等领域[1]。

在飞秒激光烧蚀金属的研究中,国内外的学者进行大量的分析探索,Karim等[2]利用经典分子动力学方法与激光激励导带电子、电子-声子耦合的连续描述相结合的混合计算模型,研究了飞秒激光熔化、散裂和烧蚀铬靶的机理。MA等[3]人利用能量密度为0.1~160 J/cm2范围的飞秒激光烧蚀CMSX-4高温合金材料,发现了两种不同的蚀除机制,即当能量密度为18倍的烧蚀阈值范围内,材料烧蚀速率由光吸收长度决定,当能量密度大于18倍的烧蚀阈值时,蚀除率显著增加,并产生重铸层。Zhang等[4]利用飞秒激光熔化和烧蚀Ni3Al,采用分子动力学模型在原子角度揭示了复杂的烧蚀过程和物理机制,得出了在低能量密度下,材料表现为非均匀的表面熔化和均匀的内部熔化,在高能量密度时,材料烧蚀遵循相爆炸机制且相爆炸只局限于激光的中心。在对飞秒激光加工金属的模型研究中,大量的学者对双温模型进行了充分解读,纪利平、宋梓钰等[5]利用COMSOL仿真软件建立了铜片双温模型,通过控制变量,数值研究了光斑半径和激光能量对电子与晶格温度的影响,并预测了烧蚀后的形貌。谢扬[6]利用comsol软件研究了飞秒激光烧蚀Ti-6Al-4V合金电子和晶格温度的变化规律,为飞秒激光加工合金提供了大量的理论依据。Kumar等[7]将合金材料Ti-6Al-4V利用comsol软件,将飞秒激光烧蚀合金材料的温度模型进行了详细的阐述,分析了随电子温度变化的一些参数的确定。明兴祖、金磊等[8]利用飞秒激光烧蚀齿轮材料20CrMnTi,通过双温方程模拟电子晶格的温度传递,研究了改变能量密度对烧蚀形貌的影响,并计算了烧蚀阈值。

本文在研究飞秒激光烧蚀面齿轮材料18Cr2Ni4WA机理的基础上,建立复耦合模型进行仿真分析电子和晶格温度的变化过程,预测面齿轮的烧蚀形貌,理论和实验分析激光加工参数影响规律。

2 飞秒激光烧蚀面齿轮材料机理

飞秒激光具有烧蚀区域精确、热影响区域极小、效率高等独特优势[9]。当飞秒激光辐照面齿轮材料表面,内部自由电子吸收光子能量,电子温度急剧上升,迅速达到最高温度,后通过电声耦合将温度传递给晶格,使得晶格温度上升,电子温度下降,最终两者达到平衡温度。整个过程为非平衡加热和非平衡相变的特征,傅里叶经典热传导不适用此研究[10]。而对于飞秒激光加工过程中能量的传递过程,材料中的自由电子在激光作用下被激发,产生高频振动,部分激光能量因逆韧致辐射过程被反射,另外的激光能量被材料吸收。一般金属材料的能量吸收率只有0.6左右,面齿轮材料的吸收率更低,又经过实验证明飞秒激光作用时电子吸收光子能量温度升高,热容、热导率、吸收系数和吸收率都会随之变化[11],故在经典的双温方程的基础上建立耦合动态热力学参数的复耦合模型。

如图1所示为当飞秒激光辐照在面齿轮材料表面时,材料内部的温度的传递过程。首先光子通过与电子的碰撞将温度传递给电子,电子温度升高后通过电声耦合将温度传递给晶格,由于面齿轮材料成分复杂,此时会存在温度没有上升的晶格,升温了的晶格会进一步的将温度传递给其他晶格,达到平衡温度后,温度逐渐向材料更深处传递,满足傅里叶传热,但不足以达到材料的烧蚀阈值故保持原态,最终温度达到初始温度。当材料温度达到0.9倍的临界温度时,大量超热的熔融材料均匀成核,发生相爆炸现象[12]。

图1 飞秒激光烧蚀面齿轮能量传递过程

3 面齿轮材料的飞秒激光烧蚀复耦合模型

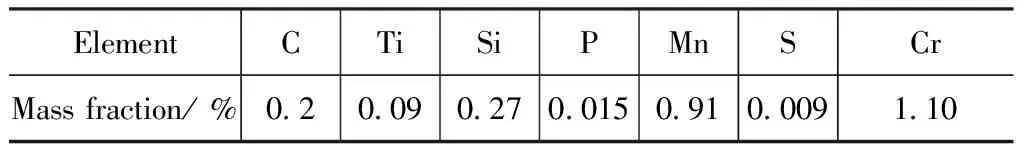

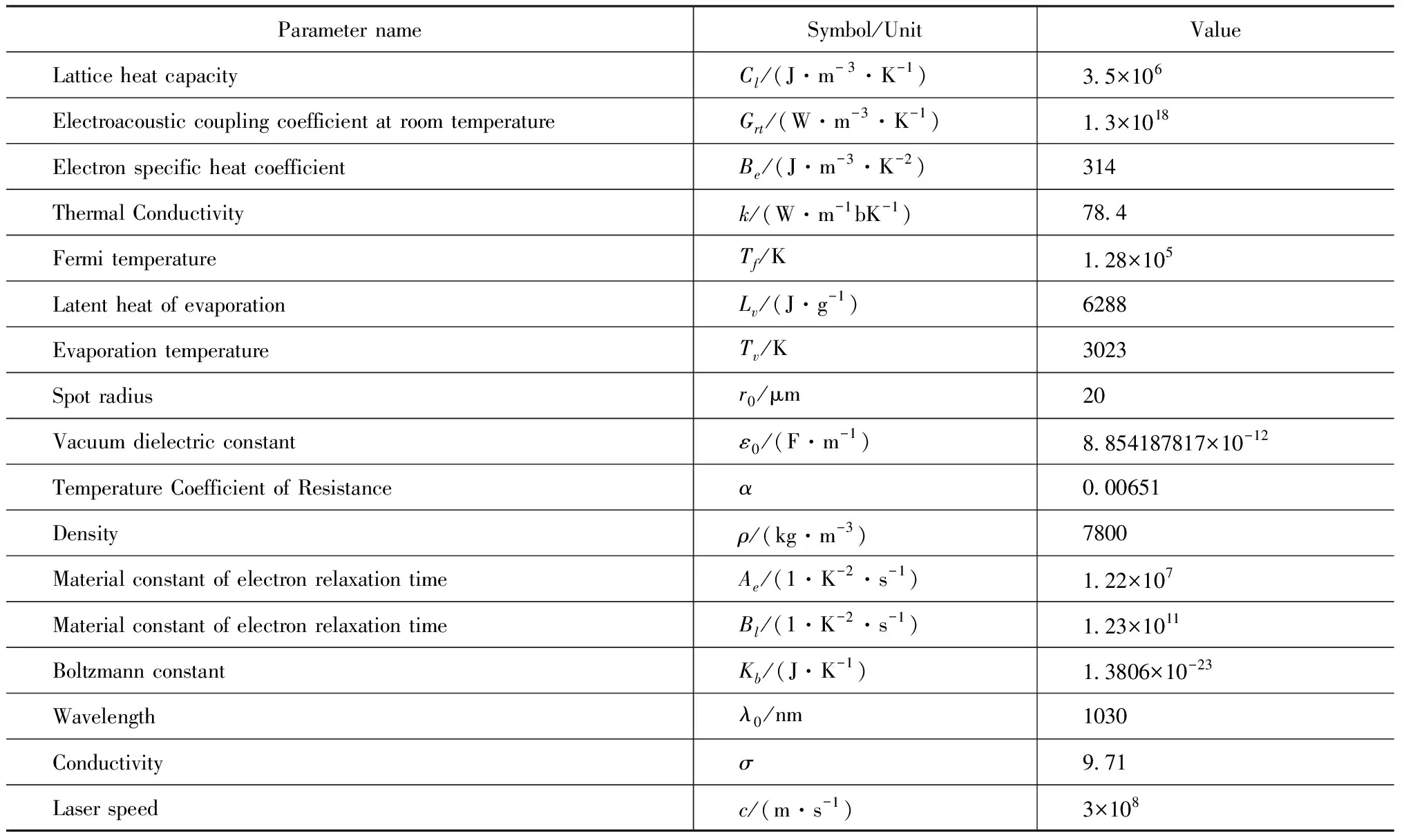

本次研究对象为18Cr2Ni4WA,主要成分为Fe,其他成分如表1所示,在参数给定方面,通过查阅文献[13],得到材料相关参数如表2所示,在飞秒激光烧蚀面齿轮材料的过程中,烧蚀过程转瞬即逝,温度的传递在皮秒级,材料达到蒸发温度时材料会蒸发掉,从而被蚀除,当达到熔化阈值时,会形成熔融材料,从而在仿真时,只需考虑晶格温度达到蒸发温度时,材料会被蚀除而进行材料烧蚀形貌的预测。

表1 材料成分表

我们知道,材料的热力学参数,包括吸收系数、吸收率、电子晶格耦合系数、电子热容、电子热导率都会随电子温度的变化而变化[14],大量的文献中都将其视作常数,是不够精确的。故在仿真模拟时,需融入各种变化的热力学参量进行计算。在热源方面,将激光辐照在金属表面的热源看做高斯型面热源,当激光辐照时大量的能量被反射掉,其他能量则被材料吸收,当材料温度升高时,吸收率也会随之而变[15],另外,温度升高材料表面会产生氧化层,其对能量的吸收也有一定的影响,对于不同的相态的吸收率也会有所不同,故加入动态吸收率A。材料的吸收率可由下面公式得到,研究只考虑吸收率随电子温度的变化[16]。

A=1-R

(1)

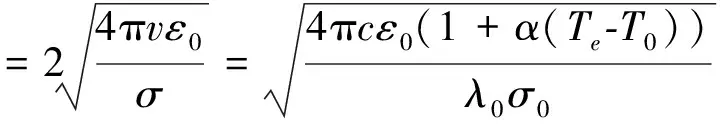

其中,R为材料的反射率;n为材料的折射率;κ为消光系数,是用来描述光在材料中传播时的损耗的参数。一般地,金属的电导率值极大,通过简化麦克斯韦方程组,可以得到折射率和消光系数简化后的公式为[17]:

(2)

其中,ω为激光角频率;ε0为真空介电常数;σ为材料的电导率。 激光辐照时,一般将电导率σ看成是与电子温度Te的线性函数,为:

(3)

其中,T0为材料初始温度;σ0为材料初始温度时的电导率。 将电导率关于电子温度的函数式(3)代入到吸收率公式(1)得到吸收率A与电子温度之间的函数关系式:

(4)

通过公式可以看出,主要是通过电子温度影响材料的电导率,从而影响材料的吸收率。从式中可以看出,材料吸收率与电子温度成正比关系,随着电子温度的增大,材料的吸收率会逐渐增大。

而材料对激光的吸收系数b与激光的波长、材料的消光系数有关,可得到[18]:

(5)

式中,c是激光在真空中的传播速度;v是激光的传播速度;λ0为激光的波长。

将电导率关于电子温度的函数式(3)代入到吸收系数的公式(5)得到吸收系数与电子温度之间的函数关系式:

(6)

相应的各参数如表2所示。

在经典的双温模型的基础上,建立融入动态热力学参数的复耦合模型,现有下列公式:

S(x,t)

(7)

(8)

公式中电子热容随电子温度的变化而变化,由下列公式[19]:

Ce=BeTe

(9)

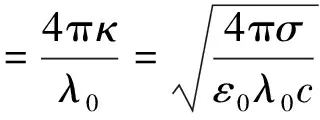

式中,Be为电子热容系数,可从表2中得知。 双温方程中电子热导率ke可由下式得到[20]:

(10)

式中,k为常温下材料的导热系数,根据文献[21]θe=Te/Tf,θl=Tl/Tf,Tf为费米温度。而电子与晶格的耦合系数G随着电子和晶格的温度而变化,其表达式为[22]:

(11)

式中,Grt为常温下电子晶格的耦合系数;Ae和Bl是电子弛豫时间的材料常数,可从表2中得知。

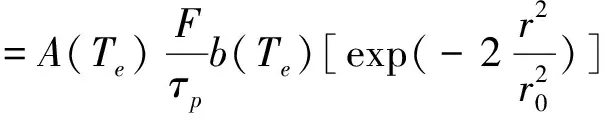

综合上述的各种参数的公式,融入各个随电子温度变化的热力学参数,故材料吸收的热源为:

(13)

表2 仿真参数表

3.1 激光能量密度的影响分析

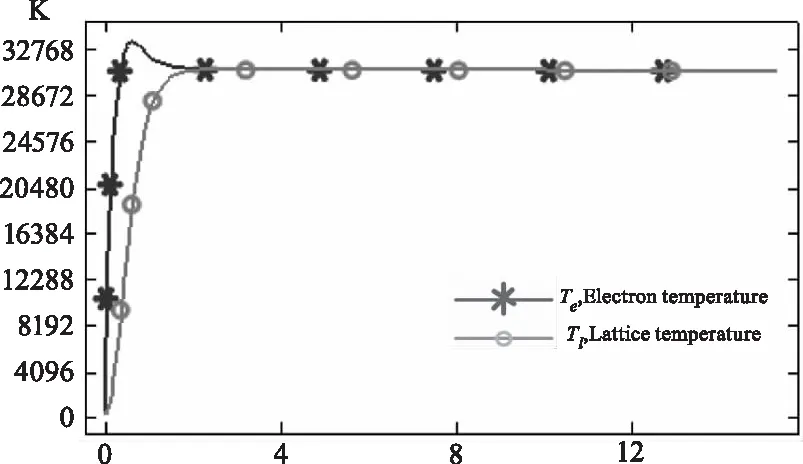

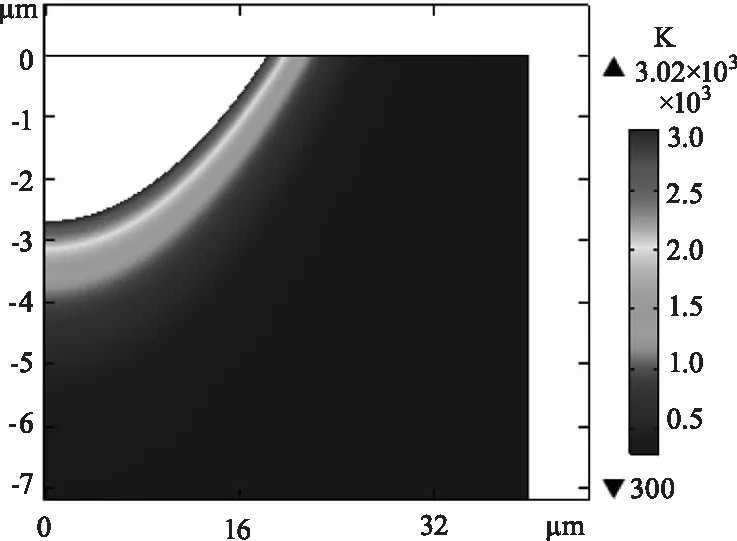

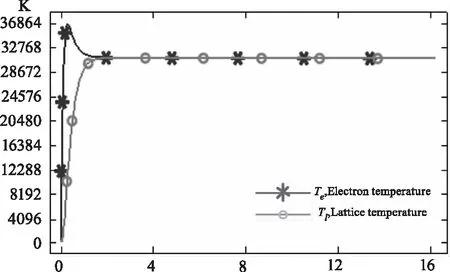

首先,设置脉宽为800 fs,重复频率为100 kHz,改变能量密度F,依次设置为1.58 J/cm2、1.98 J/cm2、2.38 J/cm2、4.77 J/cm2,加入电子和晶格探针,通过计算出电子和晶格的温度变化过程,结果如图2所示。

(a)1.58 J/cm2

(b)1.98 J/cm2

(c)2.38 J/cm2

(d)4.77 J/cm2

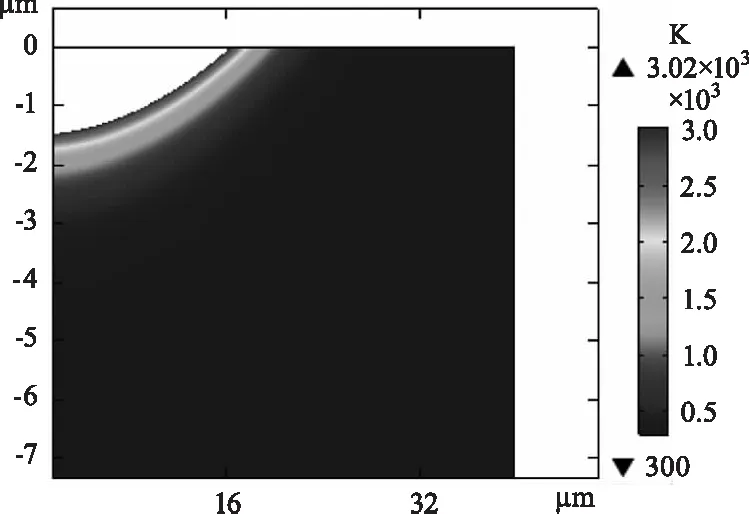

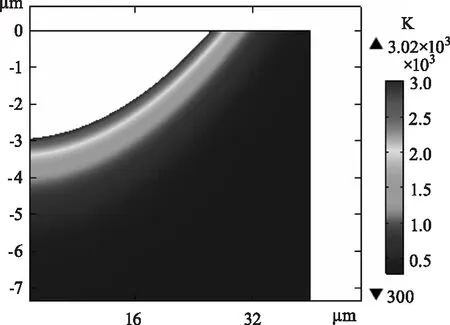

图2中,Te表示电子温度,Tl表示晶格温度。当飞秒激光辐照在材料表面时,电子和光子迅速碰撞,能量由光子传递给电子,导致电子温度急剧上升,达到顶峰,此过程中,晶格温度也在迅速上升,达到最高值,但远远低于电子温度。由于电子晶格耦合时间远远大于脉冲宽度,最开始晶格几乎处于原态,经过小于2 ps的时间,电子温度与晶格温度开始耦合,晶格温度急剧上升后变得缓慢,最终两者温度达到平衡。从图2中可以看出,随着能量密度的增大,最终达到平衡温度逐渐增大,电子最高温度也在逐渐增大,两者温度达到平衡的耦合时间有略微的增加,但都在皮秒级,耦合时间在3 ps内。材料达到烧蚀阈值时开始损伤,逐渐熔化,温度继续升高则会达到材料的蒸发温度使得材料蒸发而被去除,形成凹坑。将温度达到蒸发温度Tv的材料去除,预测烧蚀形貌,包括凹坑半径和深度,得到如图3所示的仿真形貌。

通过预测的形貌可以看出,随着能量密度的增大,预测的凹坑形貌(半径和深度)会逐渐增大。因为能量密度越大,电子温度上升越快,最终达到平衡的温度也会升高,从而达到蒸发温度的材料就会随之增多,从而烧蚀凹坑的半径和深度增大。

(a)1.58 J/cm2

(b)1.98 J/cm2

(c)2.38 J/cm2

(d) 4.77 J/cm2

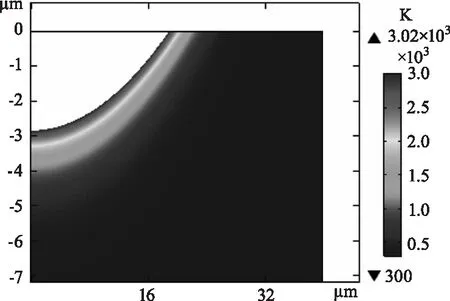

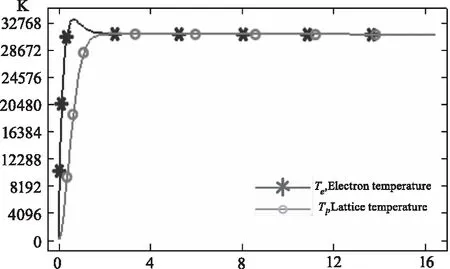

3.2 激光脉宽的影响分析

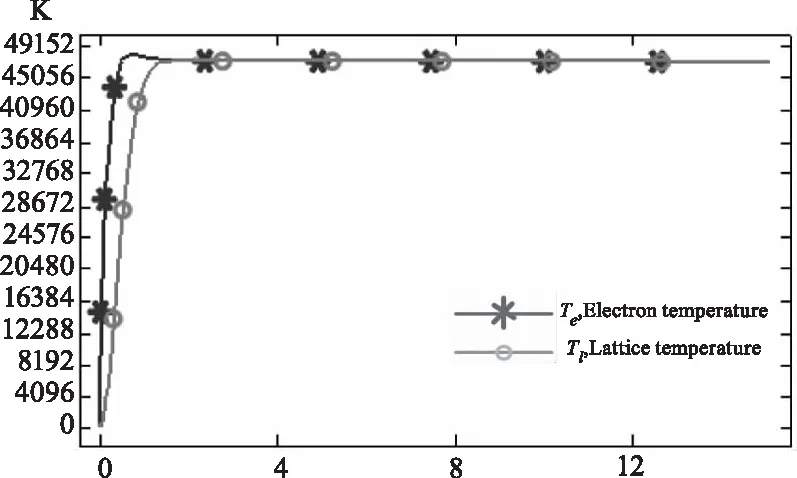

通过改变脉宽,仿真出电子和晶格之间的温度变化过程,预测凹坑形貌。将脉宽分别设置为300 fs、800 fs,能量密度取2.377 J/cm2,重复频率设置为500 kHz,得到电子温度和晶格温度的变化规律如图4所示。

Time/fs

Time/fs

从图4可以发现随着脉冲宽度的增大,两者温度耦合时间变化不大,都在3 ps左右,最终平衡温度也没有很大变化,都在30000 K附近,但电子温度最高温度在逐渐减小,从37000 K下降到33000 K,对晶格的温度变化趋势几乎无影响,电子温度的降低说明烧蚀产生的熔融材料会有所减少。而预测的凹坑形貌如图5所示。

(a) 300 fs

(b) 800 fs

根据改变脉宽预测出的烧蚀凹坑形貌,发现随着脉冲宽度的增大,烧蚀凹坑的形貌(半径和深度)变化不大。脉宽对烧蚀的形貌影响较小,只会对烧蚀的热影响区域有影响。

4 面齿轮精微加工实验

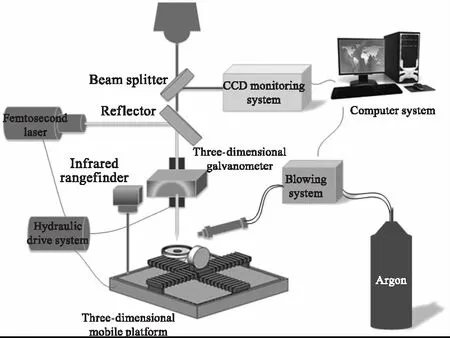

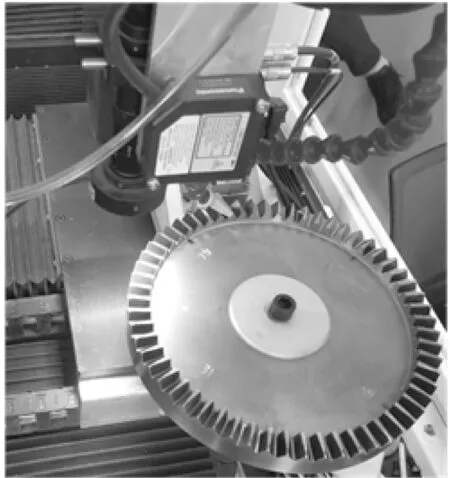

采用飞秒激光加工设备进行实验,振镜为德国RAYLASE振镜,激光器为FemtoYL-100,产生的激光波长为1030 nm,光斑半径为20 μm,可通过电脑系统调控激光参数和工艺参数,设备中CCD是实时监测系统,其采用高感光度的半导体制作而成,能够将光信号转换成数字信号传达给电脑。液压驱动系统负责设备平台的移动,实现精确的定位。实验采用吹气系统在加工时将喷嘴对着加工位置吹入氩气,其为惰性气体能有效缓解工件在加工时表面氧化。显而易见,三维移动平台能够实现平台X、Y轴的移动,其中间有一根旋转轴能够实现材料在xy平面内和xz平面内的旋转。红外测距仪能够实时显示与平台的高度,在材料加工前,首先需要确定原点,激光高度的确定需要通过红外测距仪来进行参照,而且能够实时观测激光移动的高度。实验测量仪器采用三维超景深设备HIROX KH-7700,将凹坑形貌从低到高逐层扫描采集图像,再合成凹坑形貌图,测量精度为0.001 μm,整体飞秒激光加工系统简图如图6所示。图7所示的为实验采用的加工和观测设备实物图。

图6 飞秒激光加工平台示意简图

(a)加工设备

(b)观测设备 KH-7700

4.1 激光能量密度影响烧蚀形貌的实验分析

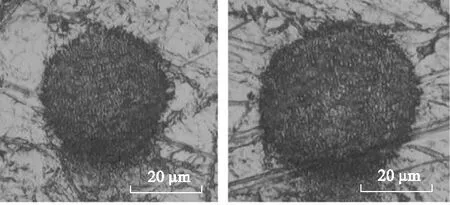

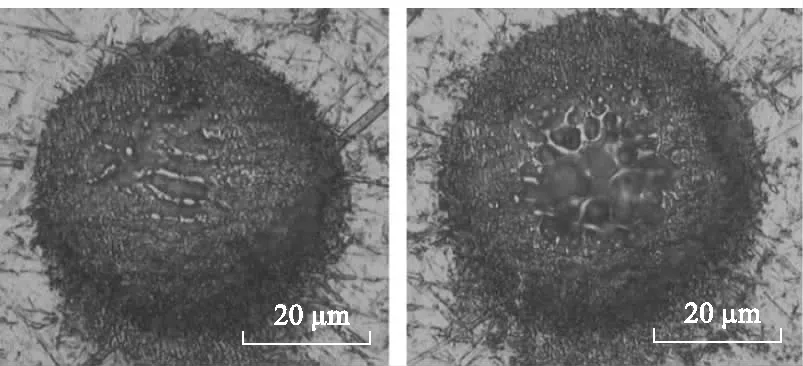

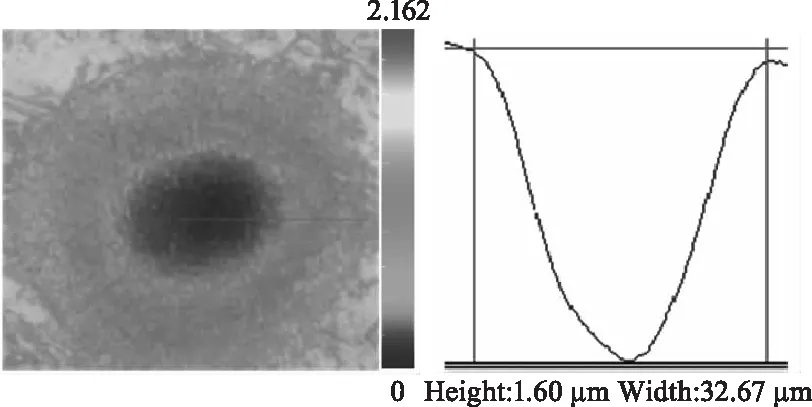

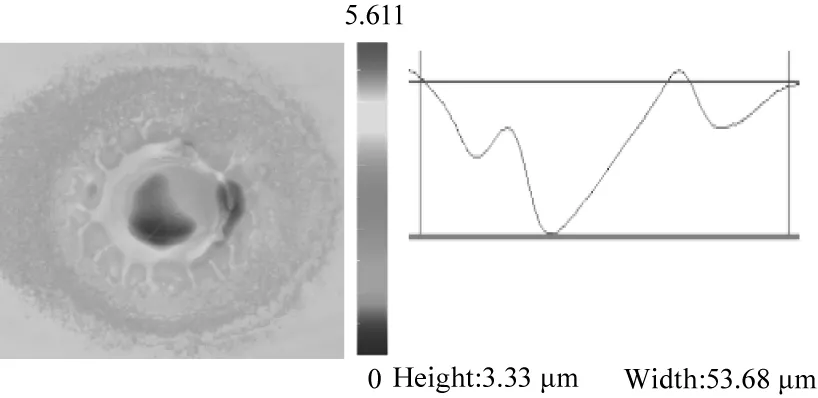

实验中,首先改变激光功率,脉宽为800 fs,重复频率取100 kHz,实验功率值设置为1.2 W,1.5 W,1.7 W,2 W,2.2 W,2.5 W,2.7 W,4 W,5 W,6 W,7 W,根据公式换算成能量密度为0.98 J/cm2,1.18 J/cm2,1.38 J/cm2,1.58 J/cm2,1.78 J/cm2,1.98 J/cm2,2.18 J/cm2,2.38 J/cm2,3.18 J/cm2,3.98 J/cm2,4.77 J/cm2,5.57 J/cm2,对面齿轮材料进行单脉冲烧蚀实验,观察到烧蚀形貌如图8所示,测得的凹坑深度及直径随能量密度的变化如图9所示。

(a) 0.98 J/cm2 (b) 1.18 J/cm2

(c) 1.38 J/cm2 (d) 1.58 J/cm2

(e) 1.78 J/cm2 (f) 1.98 J/cm2

(g) 2.18 J/cm2 (h) 2.38 J/cm2

(i) 3.18 J/cm2 (j) 3.98 J/cm2

(k) 4.77 J/cm2 (l) 5.57 J/cm2

(a)凹坑深度直径随能量密度变化图

(b)凹坑深度随能量密度变化图

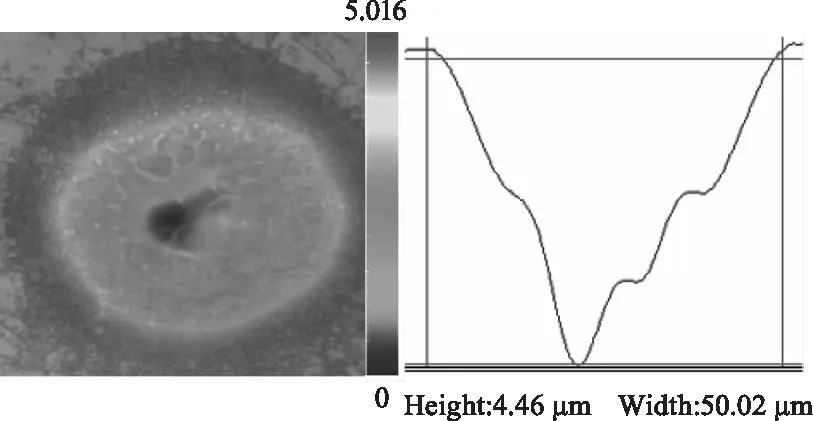

(a)1.58 J/cm2

(b)1.98 J/cm2

(c)3.18 J/cm2

(d)3.98 J/cm2

(e)5.58 J/cm2

从图9可以发现,随着能量密度的逐步增大,烧蚀材料凹坑的直径和深度整体呈增大的趋势。当能量密度相对较小时如图9(a)和图9(b),烧蚀的凹坑直径远远小于光斑直径40 μm,这是因为飞秒激光脉冲呈高斯分布,距离中心越近的位置能量越高,当能量密度小时,最外围还未达到材料的烧蚀阈值,几乎不形成烧蚀。但是从图8可以看出,当能量密度较小为 0.98 J/cm2时,飞秒激光对材料的烧蚀没有产生多大的影响,此时凹坑直径和深度相对较小,凹坑内部还未产生熔融材料堆积,形貌较好,但去除材料量少。当能量密度达到1.98 J/cm2时,此时凹坑直径和深度都有所加大,去除材料较多。随着能量密度的进一步增大达到2.18 J/cm2,凹坑内部开始产生熔融材料堆积,大大地影响凹坑的平整性。当能量密度继续增大,达到气化阈值的材料被去除掉,达到熔化阈值的材料未能及时排除凹坑,而堆积在凹坑内部,使得凹坑底部极其不平整。从图10可以看出,烧蚀凹坑中心位置深度越大,向两边逐渐减小,这是由于飞秒激光能量呈高斯分布,中心处的能量最高,离中心越远,能量越低。随着能量密度的增大,形貌截面测量图曲线逐渐不规则,意味着凹坑内部熔融材料增多,凹坑不平整。从该结果来看,取能量密度为1.98 J/cm2较为适宜。

4.2 激光脉宽影响烧蚀形貌的实验分析

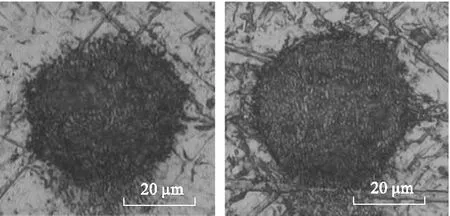

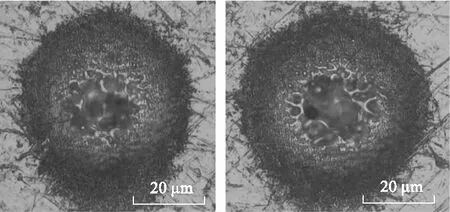

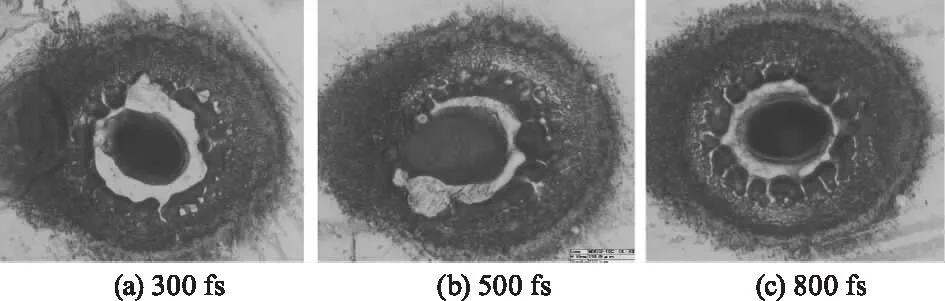

实验中改变激光脉冲宽度,分别取300 fs,500 fs,800 fs,功率固定为15 W,重复频率取500 kHz,对面齿轮进行单脉冲烧蚀实验,烧蚀后的凹坑形貌图如图11所示。

图11 改变激光脉冲宽度烧蚀面齿轮材料形貌图

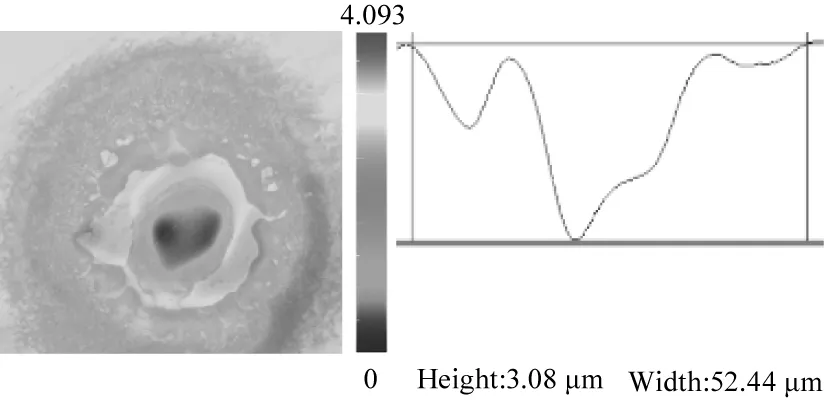

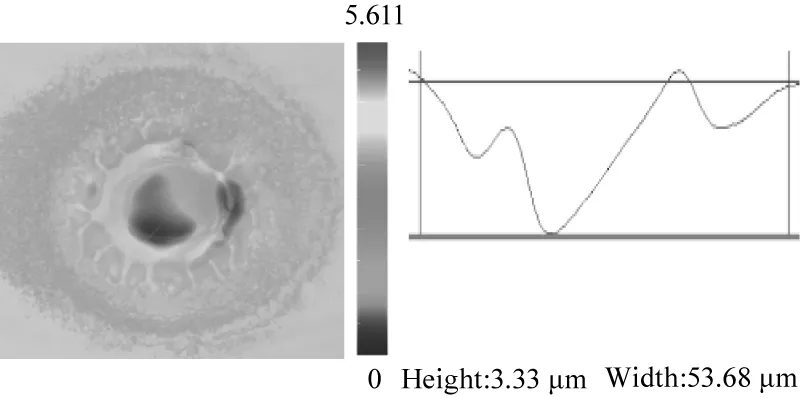

从图11中可以看出,由于设置的功率过大,烧蚀凹坑内部产生大量的熔融材料,中间孔洞是由于中心材料温度达到0.9倍的临界温度,发生大量超热熔融材料相爆炸现象,向四周喷溅熔融材料而形成。随着脉宽增大,烧蚀凹坑内的熔融材料逐渐减少。这是由于脉宽越大,相爆炸现象会有所减弱。从图12看出,烧蚀凹坑的深度和直径随脉宽的变化影响不大。但是产生的大量熔融材料仍残留在凹坑内部,形成如图所示的凹坑截面形貌,大大的影响着烧蚀材料的形貌。

(a) 300 fs

(b) 500 fs

(c) 800 fs

4.3 激光扫描速度对加工形貌的影响

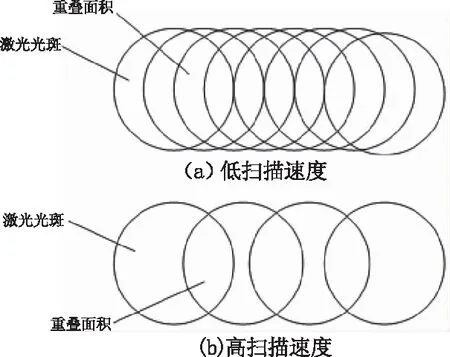

激光扫描速度主要影响着激光光斑的重叠率,即相邻两个光斑重叠的部分与光斑面积的比值,如图13所示。

图13 激光光斑重叠率

从图13中可以看出,低扫描速度时,两光斑之间的重叠面积更大,同时几个光斑的能量重叠烧蚀同一处位置也是存在的。

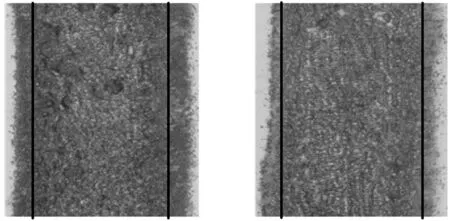

取重复频率为500 kHz,能量密度为2.38 J/cm2,脉宽设置为300 fs,改变扫描速度110 mm/s,150 mm/s,200 mm/s,300 mm/s。烧蚀材料形貌分别如图14(a)、(b)、(c)、(d)所示。

(a)110 mm/s (b)150 mm/s

(c)200 mm/s (d)300 mm/s

从表面形貌图来看,当扫描速度为110 mm/s时,如图14(a),沟槽两侧的热影响区域相对较大,轮廓相对来说不清晰,导致烧蚀后的沟槽宽度也有一定的影响,发现沟槽内的表面不够平整,存在大量小凹坑,大大影响着烧蚀形貌,当扫描速度达到150 mm/s时,如图14(b),烧蚀沟槽两侧的热影响区域减少,轮廓清晰了一些,但烧蚀表面的平整度还不够,当扫描速度达到200 mm/s时,如图14(c),烧蚀形貌较好,但表面仍不够光滑,有少量的小凹坑存在,当达到300 mm/s,如图14(d),热影响区域极小,烧蚀形貌较好,表面较为平整,轮廓变得清晰。

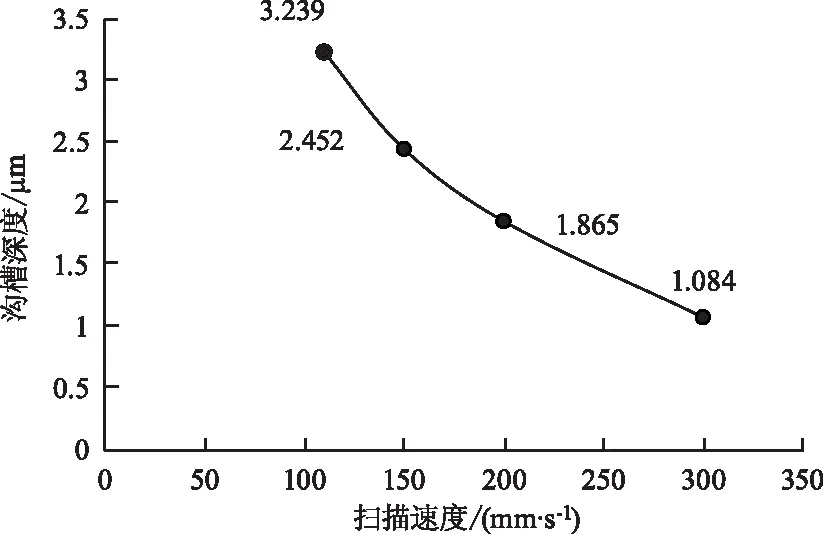

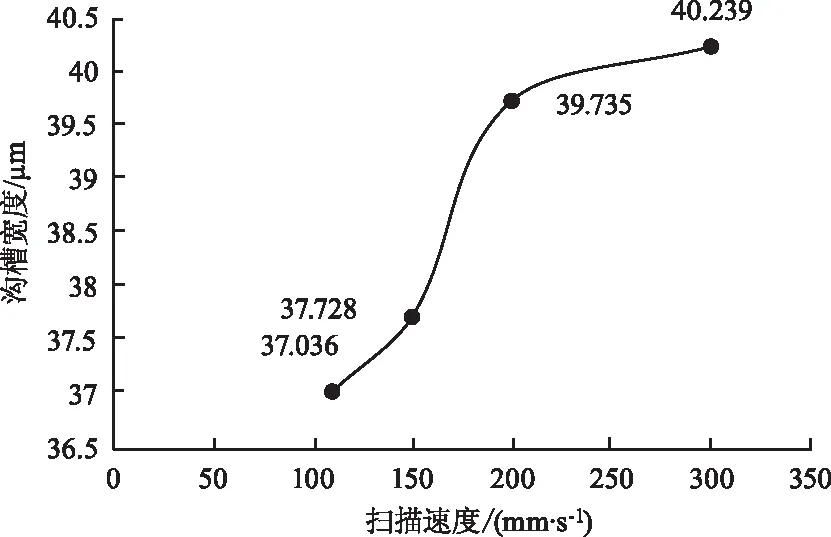

从图15(a)可以发现烧蚀沟槽的深度随着扫描速度的增大而逐渐减小,这是因为扫描速度影响着激光光斑的重叠率,飞秒激光加工材料时,因能量呈高斯分布,对中心处材料的烧蚀效果更加明显,故在沟槽宽度上的影响相对较小,对烧蚀的深度影响严重。当速度相对较小时,光斑的重叠率相对较大,从而导致同一位置的能量累积增多,温度继续升高,达到蒸发温度的材料增多,蚀除的材料就会增多,凹坑深度增大,而扫描速度快,光斑重叠率低,能量累积现象不明显,达到蒸发温度的材料相对更少,故蚀除的材料较少,导致沟槽深度浅。但是从图15(b)发现沟槽宽度随着扫描速度的增大有一定量的增大,前面说过,对于飞秒激光扫线加工,在宽度上的影响很小,随着扫描速度的增大,沟槽的宽度本没有多大变化,但是此处随着扫描速度的加大,宽度有所增大,这是因为功率过高,当扫描速度相对较慢时由于前面提到光斑重叠率相对较大,使得凹坑内部产生大量的熔融物堆积在凹坑,并且烧蚀时液态材料溅出,附着在沟槽两侧,从而使得宽度相对较小,而扫描速度快时,这种能量累积的现象会相对不明显,而烧蚀的沟槽轮廓就会更清晰,宽度更大,烧蚀内表面更平整。从该结果来看,取扫描速度为300 mm/s较为适宜。

(a) 沟槽深度与扫描速度关系

(b) 沟槽宽度与扫描速度关系

5 结 论

通过研究飞秒激光精微加工面齿轮材料18Cr2Ni4WA的机理,在光子与电子,电子与晶格之间温度传递的双温模型的基础上建立了耦合动态热力学参数的复耦合模型,并进行仿真与实验分析。

(1)当飞秒激光辐照面齿轮材料表面时,材料内的自由电子受激,温度急剧上升,达到最高温度后,温度开始下降,通过电声耦合将能量传递给晶格,使其温度迅速上升,最终达到平衡温度,整个过程经过3 ps左右的时间完成。随着能量密度的增大,最终达到的平衡温度逐渐增大,电子达到的最高温度也增大;随着脉宽的增大,电子达到的最高温度减小。

(2)通过去除高于气化温度的材料预测了不同能量密度和不同脉宽下的烧蚀形貌,发现与实验结果误差较小,证实了模型的参考性和准确性。

(3)改变激光的功率进行烧蚀,通过三维超景深设备对烧蚀凹坑的形貌进行观测,得到凹坑直径和深度随能量密度的增大都有一定的增大,但功率过大时,凹坑内熔融物堆积使得凹坑形貌极度不平整,得到能量密度为1.98 J/cm2时能获得较好的烧蚀质量。

(4)改变激光的脉宽,发现随着脉宽的增大,凹坑半径和深度变化不大,但熔融物会有一定的减少。

(5)改变激光扫描速度进行扫线实验,分析发现随着扫描速度的增大,沟槽的深度逐渐减小,但宽度会增大,而且沟槽的边界逐渐清晰,沟槽内部逐渐平整。

通过实验分析得出,可考虑适当加大扫描速度和减小激光功率来进行材料的精微修正。当设置的激光功率过大,会导致烧蚀凹坑内产生的熔融残留物过多,堆积在凹坑内,大大地影响了烧蚀形貌,整个仿真与实验数据误差合理,说明了此仿真模型的参考性和可靠性。