激光清洗5083铝合金表面漆层的数值模拟与试验研究

2022-07-10王裕光左小艳张成俊

万 磊,王裕光,左小艳,张成俊,张 驰,王 军

(武汉纺织大学机械工程与自动化学院,湖北 武汉 430200)

1 引 言

在日常生活中和工业领域中不可避免地需要用油漆来保护金属。但是当金属工作时间久了后,油漆会逐渐脱落而不能起到保护金属的作用,金属材料也要进行定期缺陷检测以及疲劳裂纹检测[1]。所以需要去除掉金属材料表面原有的漆层。传统的除漆方法如机械打磨清洗,喷砂清洗,化学清洗除漆等,不仅过程繁琐,清洗效率低下,对环境以及工人都有一定的危害,而且清洗之后会对工件表面造成一定的损伤[2,3]。激光清洗是一种新型的非接触式表面污染物去除技术,具有高效,绿色环保,精确度高,自动化程度高等有点[4]。目前在工业领域逐渐应用于金属表面的除漆和除锈清洗工作。激光清洗的原理是利用激光是光束中的高能量直接辐照在待清洗工件的表面,使得污物与基体表面发生一系列的物理化学变化,让污物与基体表面发生脱离,如图1所示。在除漆过程中,基体以及漆层都会吸收激光的能量而产生温度场,因为漆层和基体都有自己的熔点以及沸点,所以温度的变化可以直接反应清洗效果的主要因素,而漆层以及基体表面的温度不好直接测得,为了得出可以去除漆层而不伤及基体的温度阈值,进而得出激光功率阈值,因此采用有限元分析方法来研究温度场分析和计算,给予试验研究有力的指导[5]。

目前,已有一部分的研究人员针对激光清洗金属表面漆层的除漆机理,工艺参数等方面展开了一系列的研究。元泉等[6]研究了脉冲激光对铝合金漆层和氧化层清洗效果的影响,通过对单脉冲能量、光斑搭接率、离焦量等参数对试验的影响,研究发现过高的单脉冲能量和光斑搭接率虽然会很好的去除漆层和氧化层,但是会对基体表面造成损伤;适当的离焦量可以更好的清洗掉分布没有规则的漆层。实验结果显示单脉冲能量为0.45 mJ、光斑搭接率为33 %、离焦量为1 mm时可以达到很好的清洗效果且不会伤及铝合金基底。Madhukar Y K等[7]研究了激光工作模式对光纤激光器除漆效果的影响,对铝合金和不锈钢两种基板上的油漆进行清除试验,激光模式从调制状态下的5 %~100 %(连续),结果表明无论哪种模式均存在一系列的工艺参数使得基板上的油漆能够被完全除去而不损伤,还发现了在150 Hz调制频率下,占空比为5 %且光斑搭接率为50 %时的除漆效率最高。赵海朝[8]等人研究了脉冲激光对2024铝合金表面漆层的清洗试验,利用COMSOL Multiphysics建立该清洗模型,研究当激光清洗时漆层内不同深度的温度分布以及应力分布、组成漆层的高聚物分子中C-H、C=0、C-C的化学键断裂以及内聚力的破坏来分析激光除漆机制。结果发现:激光功率为16.5 W、扫描速度为600 mm/s、脉冲频率为30 kHz时可以达到很好的清洗效果。且激光去除漆层的机理主要为漆层中内聚力被激光能量破坏所导致。江国业等人[9]利用半导体泵浦激光器(短脉冲激光器)对X65管线钢表面的环氧树脂漆进行激光清洗试验,分别研究了激光作用后的金属表面形貌、横截面微观组织、横截面硬度分布。研究发现:经过激光清洗后的试样表面会形成形状和分布均没有规律的微坑,微坑直径与光斑直径相吻合,且在截面发现形成了10~20 μm的带状区以及90~100 μm的裂纹区,激光清洗前后基底表面硬度并没有发生明显变化。杨嘉年等[10]采用响应面的方法研究了激光功率、扫描次数、光斑搭接率这三个参数对激光清洗304不锈钢基体表面的丙烯酸聚氨酯漆的清洗效果,研究发现:当激光功率为19.18 W,光斑搭接率为46.06 %,扫面次数为3次时,激光清洗的效果最好,且此时基体表面的粗糙度符合再次涂漆要求,表面C和O的含量也表面基底未收到损伤。郭召恒等[11]为了研究纳秒脉冲激光对HT250铸铁表面的漆层去除后金属表面的影响规律,分析了激光清洗前后金属表面的微观形貌、含氧量、粗糙度。研究发现:随着激光功率的增大,除漆效率会逐渐提高,但是激光功率过大会使得基底表面粗糙度升高;当清洗速度减小时,试样表面的O元素含量增高,漆层去除机制由振动效应和烧蚀效应变为一烧蚀效应为主。最后得出当激光功率为50 W、脉冲频率为90 kHz、清洗速度为7000 mm/s时,除漆的效率最好,且不伤及金属基底。

虽然目前激光清洗在除漆方面的研究有很多,但是多以试验研究为主,很少有涉及到利用仿真模拟分析来提供更加精确的工艺参数指导。若是对于激光清洗比较精细的元器件等,单单利用试验研究相对来说难免会有较大的误差。所以,利用仿真数值模拟来更加精确的分析激光与材料的相互作用,研究激光作用时材料表面以及深度上的温度场分布时非常关键的,且光斑搭接率对清洗效果的影响同样也是一个亟需研究的方面。

本文利用COMSOL软件建立了光纤脉冲激光清洗5083铝合金表面丙烯酸聚氨酯漆模型,探究了激光功率以及光斑搭接率对模型温度场以及清洗深度的影响,用以确定较为合适的激光参数,最后通过试验为对模拟结果进行验证,同时研究了激光清洗对铝合金表面粗糙度的影响,旨在为以后的光纤脉冲激光清洗提供理论指导以及工艺参数参考。

2 激光除漆的原理及理论模型

光纤脉冲激光除漆的过程理论上就是当脉冲激光辐照在漆层表面时,漆层以及基底都会吸收激光能量,形成激光与漆层以及基底的之间的作用力,而当此作用力克服掉基底与漆层之间的粘附力时漆层脱落基底;或者是漆层吸收激光的能量导致漆层直接气化而实现除漆的过程。激光除漆主要包括振动效应以及烧蚀效应,振动效应是指基底以及漆层受到短时间的激光辐照之后都会发生形变,导致形变产生的热膨胀应力以及弹性应力大于漆层以及基底之间的粘附力,使得漆层脱离基底;烧蚀效应是指激光辐照在漆层表面,使得油漆温度达到自身的气化温度,导致漆层气化去除的效果[12]。

如图1所示为光纤脉冲激光清洗铝合金表面漆层的示意图。激光通过光束调整系统对激光光束进行准直,随后通过扫描振镜进行往复扫描,然后利用聚焦镜聚焦后辐照到带清洗基材表面,进行激光清洗工作。而少量的能量会发生热对流以及热辐射而损失,其中激光的大部分能量都会在极短时间内被覆盖在铝合金表面的漆层吸收,使得漆层达到气化温度。

图1 激光清洗原理示意图

所以激光清洗实际上就是激光对于材料的烧蚀效应,其清洗模型如图2所示,空间坐标系以z=0处的基底与漆层的接触面建立,基底表面漆层的厚度为Dp,基体自身的厚度为Ds,漆层的厚度Dp远远小于基底的厚度Ds。

(a)空间坐标系图

(b)平面坐标系图

在光纤脉冲激光除漆试验中,脉冲激光的功率密度与时间和空间位置的变化有关,当初始入射的脉冲激光的功率密度为I0时,高斯分布的脉冲激光表达式[13]为:

I(r,t)=I0s(r)g(t)

(1)

式中,I0为入射激光起始的功率密度;s(r)与g(t)为光纤脉冲光激光在时间和空间上的分布形式;τ为脉冲激光函数的全峰脉宽。

在光纤脉冲激光除漆过程中,其热传导过程遵循傅里叶热传导定律,在空间坐标系下三维热传导控制方程[14]为:

(2)

脉冲激光在作用过程中符合高斯分布模型,故当不考虑激光与试验材料之间的相互作用时,其本身的能量在时间以及空间上的符合正态分布模型,其正太分布的表达式[15]为:

(3)

当激光在一定区域内光斑为均匀分布,则在激光工作时间内,选取的脉冲激光平均功率密度恒定不变,得到温度随加工深度以及时间的变化的解析解[16]为:

(4)

式(3),(4)中,I(x,y,z,t)表示激光的峰值功率密度(W/cm2);t为激光加载时间;P为激光的峰值功率(W);R为光纤脉冲激光光斑半径(cm);α为材料热扩散率;τ为光纤脉冲激光脉宽(s);tp为脉冲激光周期(s);γ为大于1的整数;T0为材料的初始温度;S为光斑面积。

因为在实际的激光除漆过程中,影响激光除漆的因素非常多,其中蕴含的物理化学变化繁多且杂,故在进行数值模拟中做出如下假设[17-19]:

模型中的初始温度为环境温度,即:

T|t=0=T0

(5)

在模型中认为漆层以及铝合金基体表面是无限大的,所以在整个模型侧部没有热传导,所以系统侧部的边界条件为:

(6)

在漆层与基体表面的接触面(即z=0)为理想接触面,有百分百的递效率,所以两面每时每刻均具有相同的温度,即:

TS(x,y,z,t)=TP(x,y,z,t)

(7)

激光加工深度越深,激光功率逐渐为0,且激光加工所作用的温度逐渐消失,即

(8)

基底底部与入射光相反的背面假设为绝热条件,所以基体底面的边界条件为:

Ts(x,y,-Ds,t)=T0

(9)

式中,Ds为基体厚度。

3 数值模型

3.1 建立基体和漆层的模型

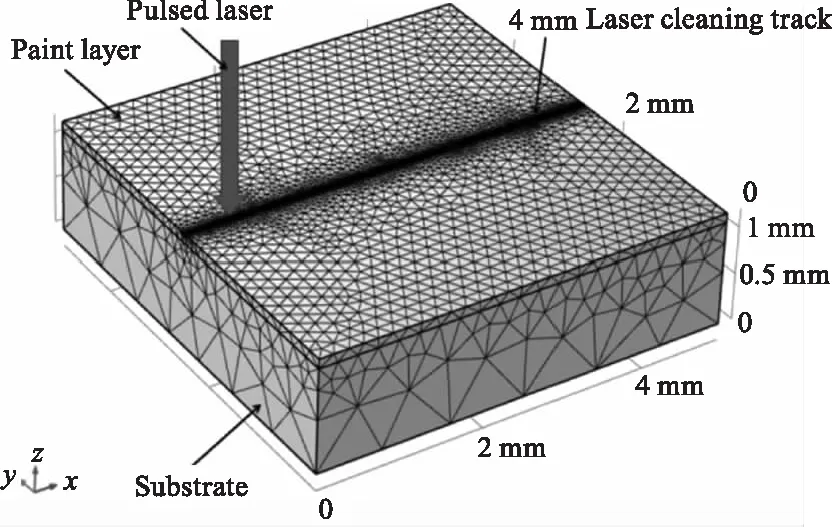

激光除漆的铝合金—漆层模型如图3所示,基体采用5 mm×5 mm×1 mm的5083铝合金,铝合金表面漆层为100 μm的丙烯酸聚氨酯漆,为了在模拟中显示激光清洗过程中温度场的精确的变化,对基体—漆层模型进行了网格划分,其中,漆层模型的网格划分比铝合金基体模型的网格划分要细得多,且在漆层划分中,由于脉冲激光作于表面之后的温度场梯度较大,在非常小的区域内温度的变化可能会非常大,所以在漆层被激光作用的区域内,要把网格划分得更细致,中间那部分黑色就是网格划分密集显现出来的,用以更好得观察激光清洗过程中温度场与位移场的同步可视化分析[20]。

图3 铝合金基底以及漆层的有限元模型以及网格划分

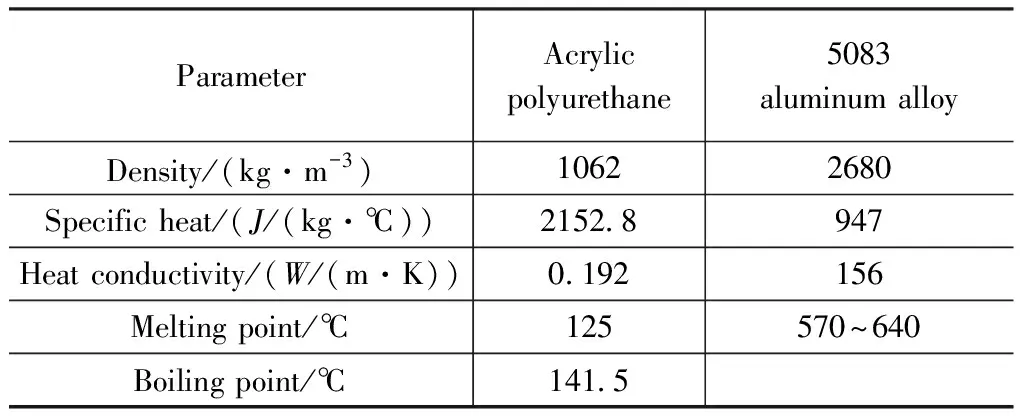

在数值模拟过程中5083铝合金以及丙烯酸聚氨酯漆得热物性参数如表1所示`。

3.2 光纤脉冲激光除漆模拟

建立光纤脉冲激光清洗5083铝合金表面丙烯酸聚氨酯漆层的模型,来研究清洗时温度场与清洗深度的瞬态可视化分析。

3.2.1 激光功率对温度场分布的影响

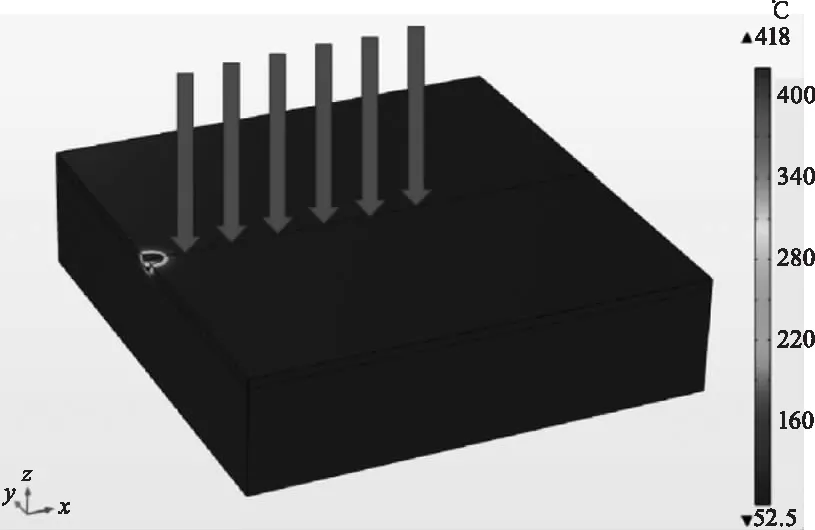

在模拟试验中,激光垂直的辐照在基体—漆层表面,并沿着x正方向进行高速移动,对激光清洗过后的温度场进行瞬态分析,设置好脉冲激光的时间步,使得脉冲激光间隔一小段时间就往x轴正方向前进一步,进而形成清洗表面的温度场。

表1 丙烯酸聚氨酯漆和5083铝合金热物性参数表

参考以往的激光除漆试验参数,先分别设置脉冲激光的功率为10 W、20 W、30 W、40 W,光斑直径均为50 μm,激光重复频率为100 kHz,光斑搭接率设置为50 %,根据激光能量密度公式[21]:

(10)

可计算出激光能量密度φ在f与D一定时与P呈正相关。其中,φ为激光能量密度(J/cm2);P为激光平均功率(W);f为脉冲激光重复频率(kHz);D为光斑直径(cm)。所以在一定条件下,研究激光能量密度对温度场分布的影响相当于研究激光功率对温度场分布的影响。

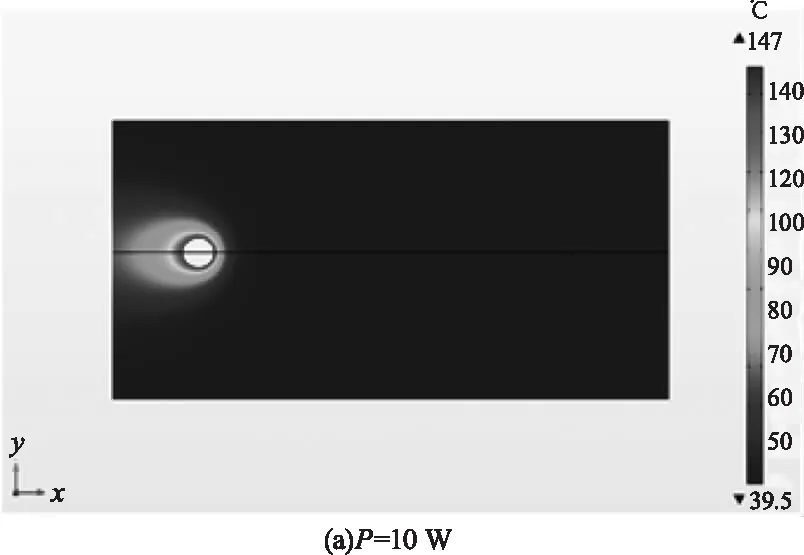

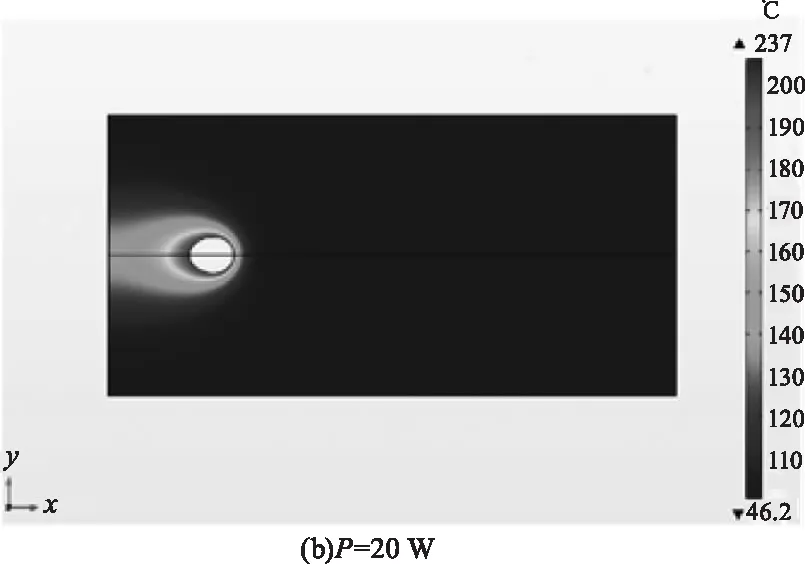

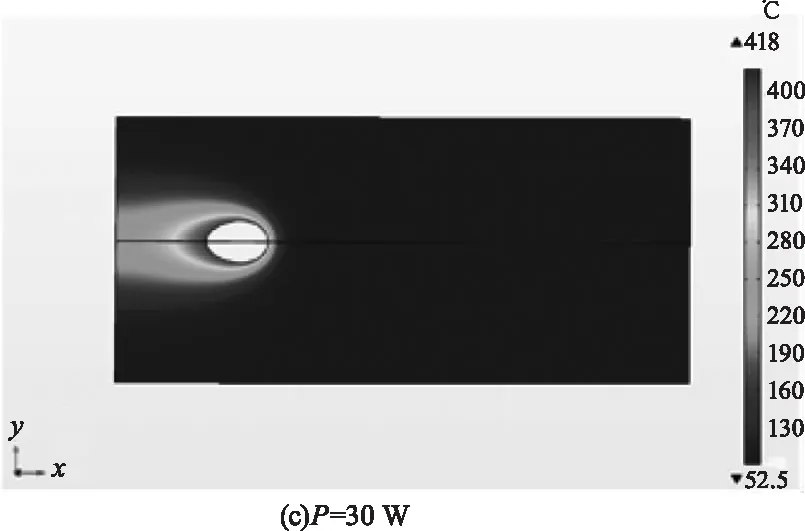

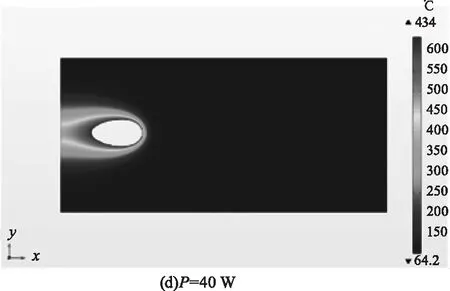

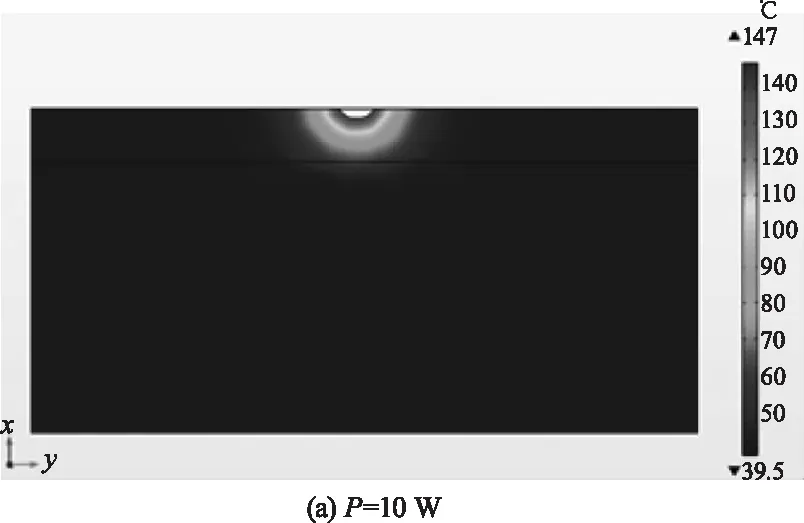

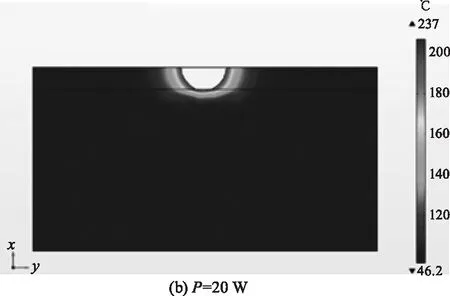

故在相同时间内,上述四种不同功率的的脉冲激光对基体表面漆层的温度分布影响如图4所示。

图4 相同时间内不同的激光功率对漆层表面温度分布的影响

从图中4可以看到,激光在扫过丙烯酸聚氨酯漆过后,会在漆层表面留下一层清洗轨迹,在清洗轨迹中可以看到温度场分布属于高斯型分布,且越靠近脉冲激光光斑中心,温度越高,越靠近光斑边缘,温度越低。且随着激光功率的升高,漆层表面扫面路径上残留脉冲尚未冷却的温度场的温度越高。

图5 相同时间内不同激光功率对漆层温度的影响

如图5所示为漆层温度在不同激光功率下随激光作用时间的变化。可以看出随着激光功率的增加,相同时间内漆层的升温速度也就越大。在激光功率为40 W时,温度在脉冲时间结束时达到最高,此时温度为634 ℃。而在激光功率为10 W时,温度升高的最慢,且最高温度为147 ℃。由此可见,随着激光功率的增加,漆层表面的升温速率也会随之增大,且能够达到的最高温度也就越高。

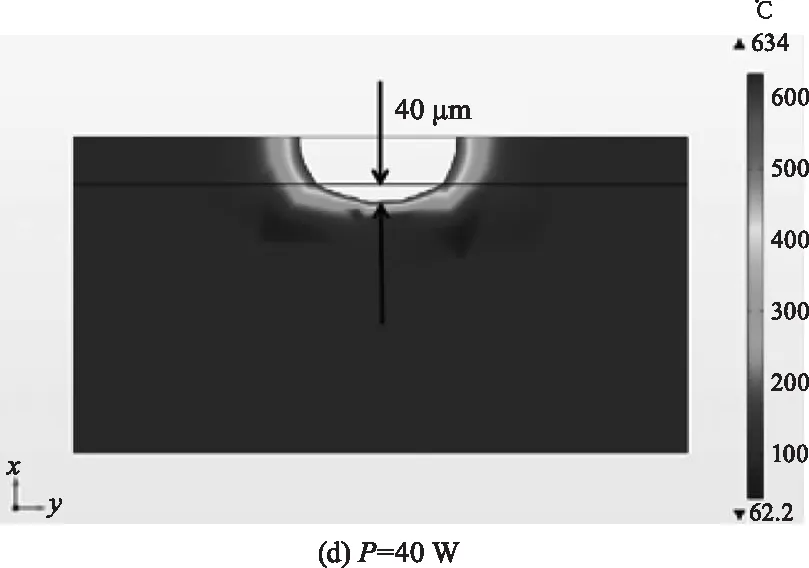

3.2.2 激光功率对清洗深度的影响

在脉冲激光清洗试验中,激光器以一个接一个的光斑辐照在待清洗基体表面,光斑是由于激光脉冲形成的,而对于激光对基体的清洗深度也是由于单个脉冲的能量密度所决定的。由激光能量密度公式可以得出当脉冲频率一定时,激光的平均功率越大,则单个脉冲能量密度也就越大,清洗深度就会越深。

如图6所示为激光平均功率分别为10 W,20 W,30 W,40 W,脉冲频率为100 kHz时激光清洗铝合金表面漆层的深度以及截面处的温度场分布。由图可见,当激光功率为10 W时,覆盖在铝合金表面的丙烯酸聚氨酯漆层并没有完全被去除掉,仍然有少许的漆层覆盖在基体表面;当激光功率为20 W时,脉冲激光基本上能够把基体表面的漆层去除,但是清洗深度只是刚好达到基体表面,烧蚀的坑周围还有许多漆层材料,还不能达到很好的除漆效果;当激光功率为30 W时,脉冲激光已经能很好的去除掉基体表面的漆层材料,并且对铝合金基体有少许的烧蚀作用,烧蚀的深度约为10 μm,达到了比较好的清洗效果;当激光功率为40 W时,脉冲激光由于功率过大,在完全去除掉基体表面的漆层材料的同时也对基体表面造成了比较大的损伤,基体被烧蚀的深度达到40 μm。所以对根据激光功率对清洗深度深度的研究可以得出,当激光功率增大时,脉冲激光可以逐渐清除掉基体表面的漆层才材料,当漆层材料会被去除尽数去除,达到完美的清洗效果,而随着功率的继续增大,会使得基体表面受到激光辐照而被损伤,形成微坑。

图6 不同功率下的清洗深度

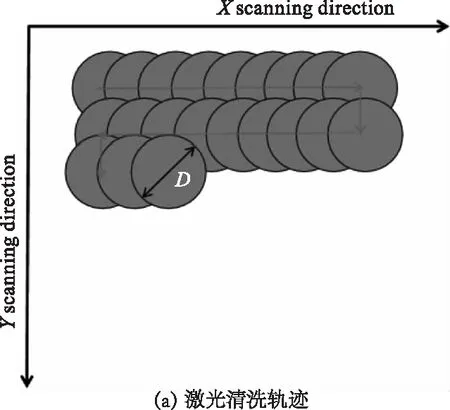

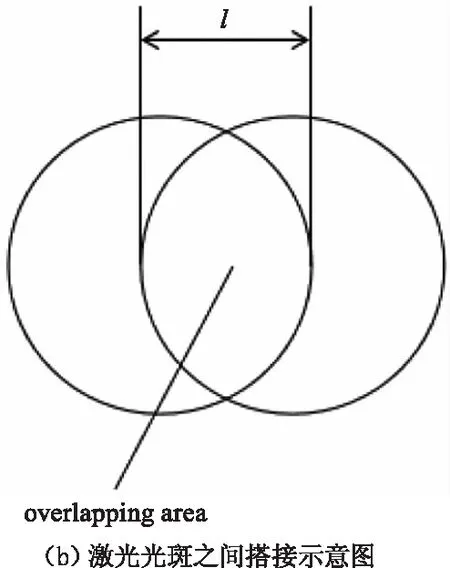

3.2.3 光斑搭接率对清洗效率的影响

在脉冲激光工作时,会在试样表面留下一条清洗轨迹,这条轨迹是由许多脉冲点形成的,这是由于在激光光束调节系统中的振镜的作用下,使得激光脉冲朝着一定的方向进行移动,脉冲激光在X振镜作用下朝着X方向移动,当X方向的一条扫描线移动到边缘之后,Y振镜会使得点脉冲偏折,会在空间上形成另一条与上一条平行的扫描线,如此循环往复,形成清洗面。而对于脉冲激光来说,所形成的脉冲光斑为准高斯型,光斑中间部分能量集中,较为均匀,光斑边缘部分能量较为稀疏,所以各光斑之间需要一定的重合来互相弥补光斑边缘稀疏的能量才能有效的实现激光清洗工作,而这些重合部分的多少就是光斑搭接率。因此,找到一个合适的光斑搭接率对清洗效率而言显得尤为重要。

如图7(a)为激光清洗轨迹示意图,图7(b)为激光光斑之间的搭接示意图。激光光斑直径为D,搭接长度为l,则搭接率:

(11)

即当l=D时,各光斑之间完全重合,搭接率为100 %,激光不予移动;当l=0时,光斑之间的边缘正好接触且完全没有重合部分,此时搭接率为0 %。

图7 光斑排列图

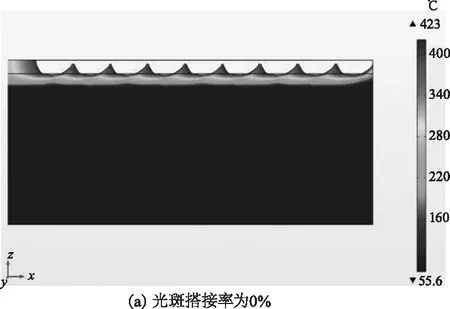

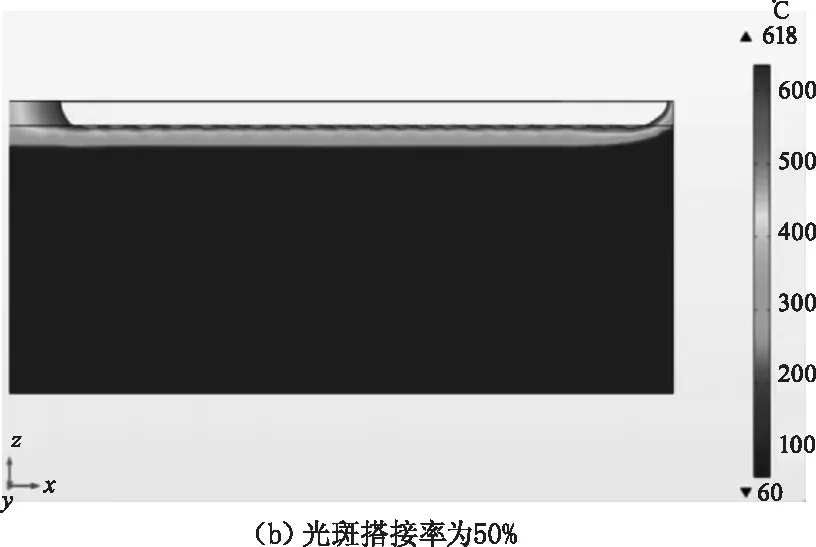

为了更好地体现出光斑搭接率对清洗效果的影响,利用如图8所示方向的截面图来进行模拟研究,即截面图为y=2.5 mm的xz平面图。

图8 y=2.5 mm的xz平面图的截取方向

根据上述模拟结果,在进行光斑搭接率的研究过程中选择激光功率为30 W,激光脉冲频率选择100 kHz。从图中9(a)可以看出,当脉冲激光的搭接率为0时,激光在移动过程中对漆层表面所烧蚀的微坑之间仍然有很多多余的漆层,这是因为在清洗过程中激光对漆层的热累积效应不够,导致了微坑之间的漆层材料没有受到激光辐照的影响,所以这个区域的漆层并没有被激光烧蚀掉,且在在此光斑搭接率下试样表面的最高温度为423 ℃,这样并没有达到预期的清洗效果。而如图9(b)中可以看出,当脉冲激光的光斑搭接率为50 %时,激光的扫描速度很慢,从而使得脉冲激光辐照在漆层表面的温度场叠加而形成一条与完整的清洗路径,热累积效应增加,且不存在未被辐照到的漆层,热影响区域大大增加,清洗表面光滑完整。

且由图可知材料的最高温度为618 ℃,已经达到了漆层材料的气化温度,可以有效的去除漆层材料。

图9 不同光斑搭接率情况下的清洗效果

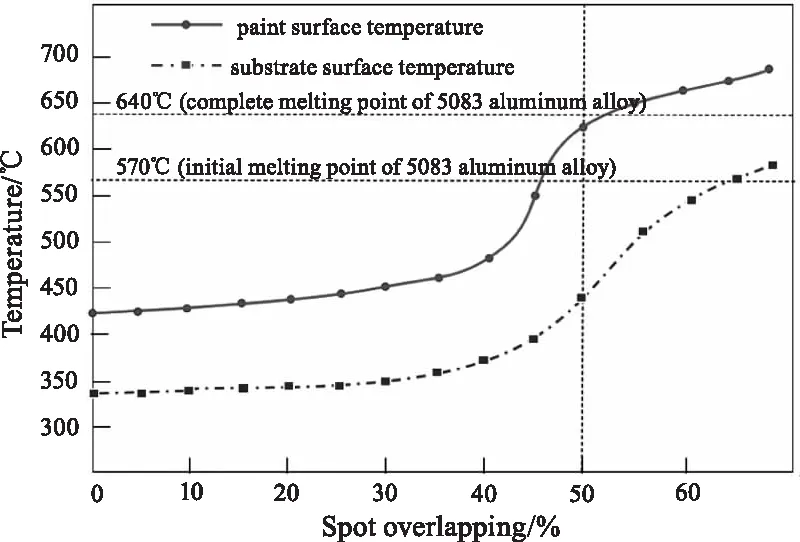

当激光功率选取为30 W时,漆层表面以及铝合金基体表面的温度随着光斑搭接率的变化如图所示。由图10中可以看出,当脉冲激光的光斑搭接率大于50 %时,两者的最高温度随着光斑搭接率的增大而明显的升高,原因是当脉冲激光的光斑搭接率较大时,有一部分基体表面的区域同时受到两个脉冲激光叠加辐照,使得在漆层表面引起的热累积效应随之增加,漆层表面和基体表面的温度也随之增加。而随着光斑搭接率的继续增加到50 %以上时,试样表面的温度会继续增加,热累计效应会使得温度提高到超过铝合金基体的熔点,进而损坏基体,而50 %的搭接率已经可以去除全部的漆层材料。

图10 漆层和基体表面最高温度随光斑搭接率的变化

4 激光除漆实验及结果分析

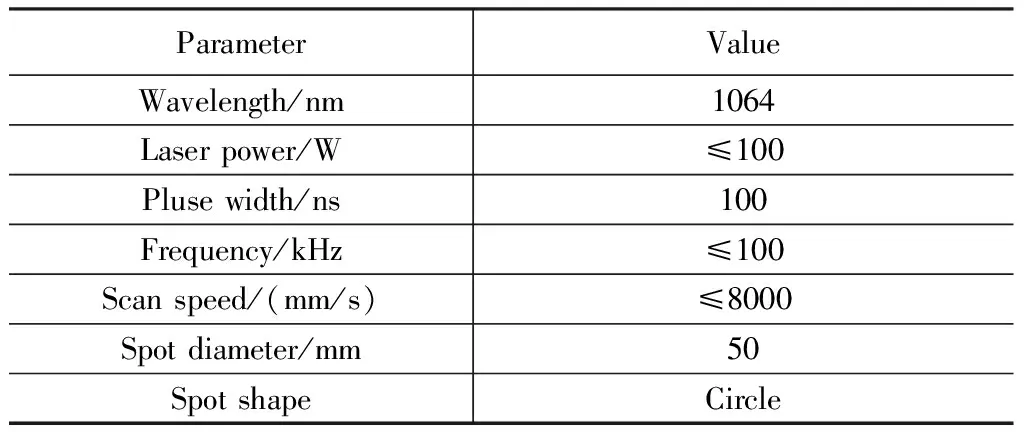

为了验证仿真结果的真实性,本课题采用由IPG公司生产YLP-HP-1-100-100-100型光纤激光器,输出光纤脉冲激光对5083铝合金进行激光清洗试验。激光清洗设备整机光纤脉冲激光器、专业水冷机、传导光纤、激光扫描振镜和场镜等光学系统多个结构组成,可装置于运动平台、机器人等运动机构,实现稳定自动化清洗,具有清洗效率高、效果好、清洗对象广泛等设备特点,具体试验参数如表2所示。铝合金试样采用的尺寸为5 mm×5 mm×1 mm的5083铝合金基体,漆层采用丙烯酸聚氨酯漆,在基体表面涂覆厚度为100 μm。根据上述光纤脉冲激光对铝合金基体清洗的模拟研究,试验采用光斑搭接率为50 %,光斑直径为50 μm,激光功能功率选择10~40 W,激光重复频率选择为100 kHz。

4.1 激光清洗后的微观形貌分析

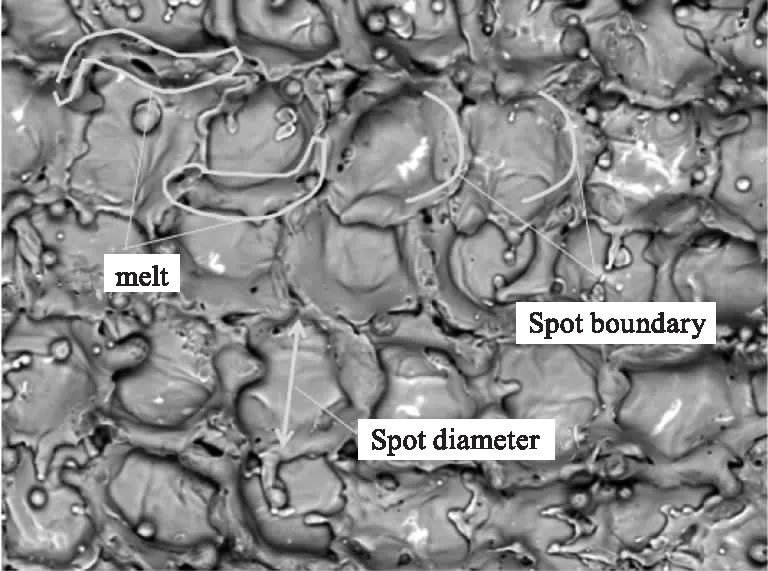

为了观察激光清洗之后的基体表面的微观形貌,先采用EMPA-8050G电子探针显微分析仪对激光清洗之后的试样进行观察,其形貌如图11所示。可以看出,在脉冲激光清洗之后,试样表面会形成一道道熔融状态下的火山坑,且火山坑的直径约50 μm,这是由于符合高斯热源分布的脉冲激光的中心温度较高,边缘温度较低而形成的微坑。采用日本基恩士公司生产的VK-X200K型号的激光共聚焦显微镜对清洗之后的铝合金基体表面进行表面观察。

表2 激光清洗设备技术参数表

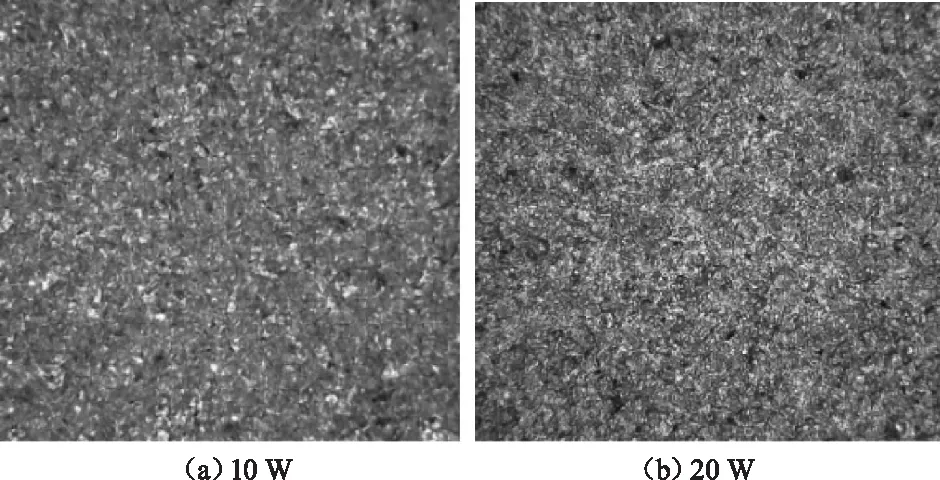

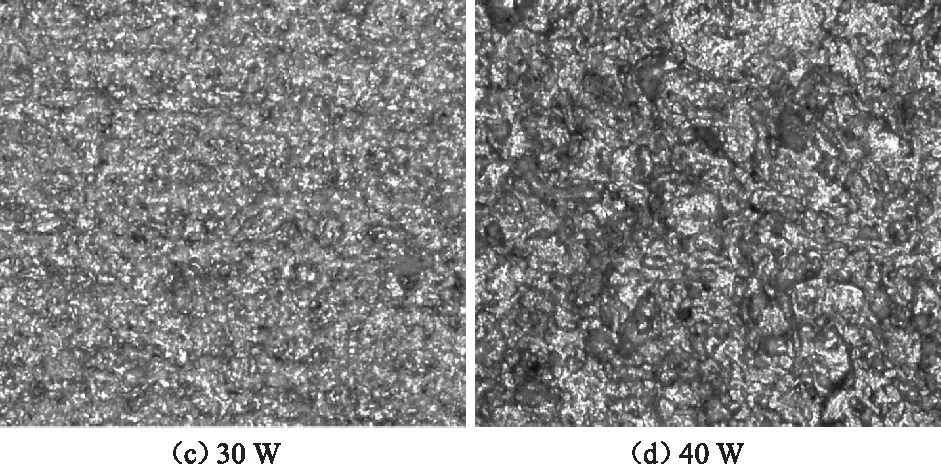

随后在共聚焦显微镜观察下,激光功率从10 W增加至40 W,激光对基体表面的影响越来越大,其微观形貌如图12所示。

图11 激光清洗之后铝合金基体表面的EMPA图

图12 不同功率的激光的清洗铝合金基体表面的微观形貌

从图12中可以看出:当激光功率为10 W时,铝合金基体表面并没有非常明显的变化,涂覆在表面的丙烯酸聚氨酯漆依然比较完整的覆盖在表面,整体来看和激光清洗之前没有发生比较明显的变化,和原始的基材形貌相似;当激光功率为20 W时,可以在激光扫描的路径上看到少许的微坑,这是由于激光聚焦在基体表面而发生烧蚀效应形成的熔融的微坑,这是由于光纤脉冲激光的聚焦处高斯热源中心的温度虽然使得铝合金基体表面的漆层达到气化温度,但是由于功率较低,导致基体表面漆层并没有被很好的去除,绝大多数漆层依然停留在基体表面,没有被烧蚀掉。所以此时的清洗效果并没有达到比较好的状态;当激光功率为30 W时,从图中可以看出,铝合金表面漆层已经呈现出完全熔融状态,铝合金基底的银白色已经开始显露出来,这是由于激光功率的增大使得漆层材料已经达到了气化温度,且使得漆层尽数气化,且温度接近于铝合金基体的熔点,此时清洗效果最好,且未伤及铝合金基体表面。当激光功率达到40 W时,试样表面呈现出大量熔融状态的微坑,铝合金表面被激光烧蚀而显现出的微坑和熔融状态下的漆层材料杂糅在一起,使得试样表面变得凹凸不平,铝合金表面在此激光功率下已经受到损坏。

4.2 表面粗糙度

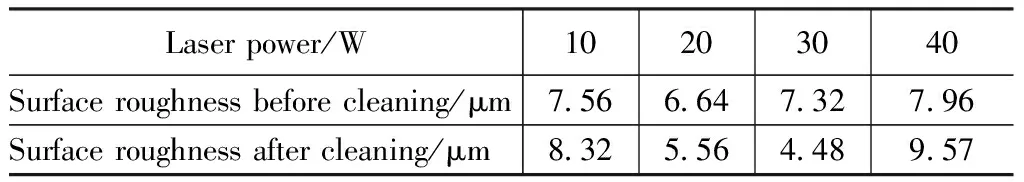

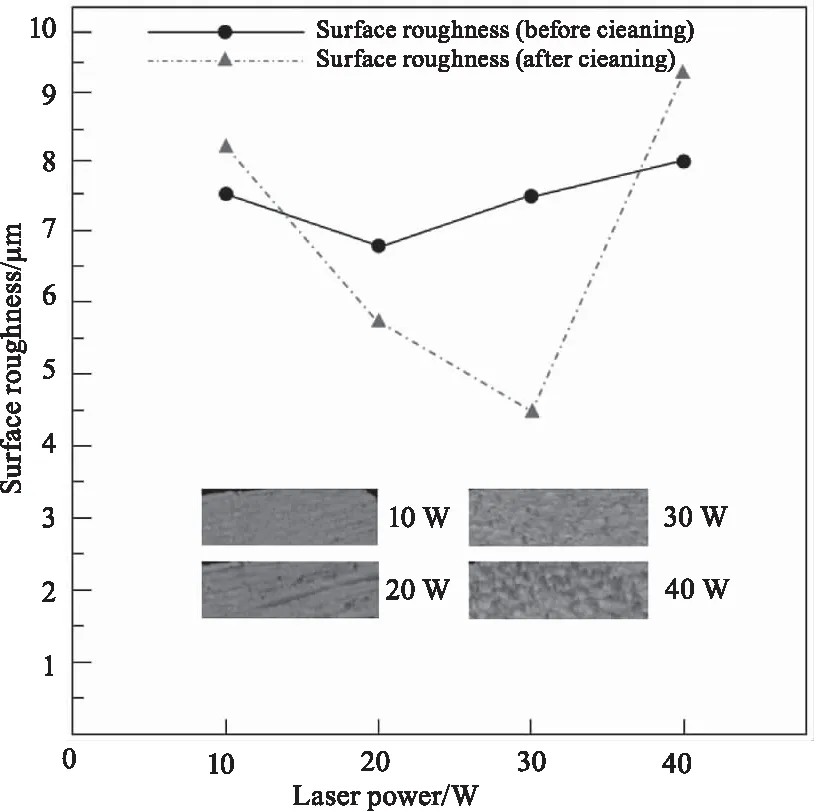

优先利用共聚焦显微镜对清洗之后的试样表面进行观测,随后再采用表面粗糙度仪进行测量,为了保证测量结果数据的准确性,对每个试样表面的两个垂直方向分别测量3次,然后取6次测量的平均值作为表面粗糙度Ra的值。在完成经过激光清洗之后的试样的粗糙度测试之后,再与未经过激光清洗的试样表面粗糙度进行对比,数值如表3所示,曲线图及微观形貌如图13所示。

表3 不同功率的激光清洗前后基材表面的粗糙度

由图13中可以看出,随着激光功率的增大,试样表面的粗糙度呈现出先减小后增大的变化趋势。这是由于当脉冲频率一定时,激光的平均功率越大,则单个脉冲能量密度也就越大。当激光功率为10 W时,激光没有触及到铝合金基体表面,激光单纯地在漆层材料表面烧蚀出一个个火山微坑,导致试样表面的粗糙度较未清洗时有所增加;当激光功率为20 W时,激光刚好烧蚀到基体表面,基体表面地漆层基本上被烧蚀殆尽,但是仍然有少许的漆层材料停留在铝合金基体表面,此时粗糙度较未清洗时低;当激光功率为30 W时,漆层材料已经完全被烧蚀干净,且在50 %的光斑搭接率下,由于激光能量的叠加作用使得基体表面被激光完整的烧蚀掉约10 μm的厚度,在此激光功率的烧蚀下,烧蚀过的痕迹光滑,粗糙度达到最低;当激光功率为40 W时,不仅漆层材料被烧蚀殆尽,由于铝合金基体的熔融温度与漆层材料的气化温度相差较大,激光把漆层烧蚀完毕之后多余的能量在50 %的 光斑搭接率下叠加在基体表面,使得基体表面开始出现熔融现象,且光斑直径远小于50 μm,铝合金基体表面被损坏,粗糙度反而增加到最高。

图13 不同功率的激光清洗前后基材表面的粗糙度

从上述实验可得:当激光重复频率一定时,激光的功率逐渐加大会导致试样表面的粗糙度先增大然后减小然后再增大的趋势,在激光功率为30 W的时候除漆效果最好,且不损坏基体表面,表面粗糙度达到最低为4.48 μm。实验结果与模拟结果大致相同,从而证明了数值模拟的准确性。

5 结 论

综上所述,金属表面激光除漆技术时激光清洗领域中的一项重要分支,有着广阔的发展前景。文中利用COMSOL软件建立了光纤脉冲激光清洗5083铝合金表面丙烯酸聚氨酯漆模型,模拟了脉冲激光在清洗工件时工件表面的温度场模型,分析了不同功率参数下的脉冲激光对工件的清洗深度的影响,并且完成了光斑搭接率对清洗效果的可视化分析。将有限元模拟的结果与激光清洗试样之后的表面质量作比较分析,结果发现:当脉冲激光的重复频率以及光斑直径一定时,激光功率以及光斑搭接率共同决定清洗效果,其中功率越大,清洗深度越大,但是功率过大会导致铝合金基体表面受到激光辐照的作用而受到损坏,激光功率为30 W时,漆层材料被完全去除,铝合金表面的去除深度为10 μm;光斑搭接率越小,激光辐照在试样表面的热累计效应越低,清洗效率越低,当光斑搭接率为50 %时,清洗效果最为合适。通过模拟结果与实验结果的对比研究可得出,当光纤脉冲激光的光斑直径以及重复率一定时,使用激光功率为30 W,光斑搭接率为50 %时,可以完全去除漆层材料且不伤及基体,且经过此及激光参数清洗之后的试样表面粗糙度较清洗前降低,为4.48 μm。