超声激励热成像探测材料微缺陷的研究进展

2022-07-10王承强梁嘉辉张盛行

贾 宇,王承强,梁嘉辉,汤 雷,张盛行

(1.南京水利科学研究院,江苏 南京 210029;2.水文水资源和水利工程科学国家重点实验室,江苏 南京 210098)

1 引 言

服役期间的工业、工程材料会产生缺陷,例如裂缝、脱空、破损、腐蚀以及离层等;这些缺陷或已经对材料造成了损伤,或因后续发育逐渐引发危害[1]。微缺陷是大尺寸缺陷的早期形态,隐蔽性较强;若能有效发现,可在破坏萌芽阶段展开诊断,并追踪破坏的发展,预防事故发生。

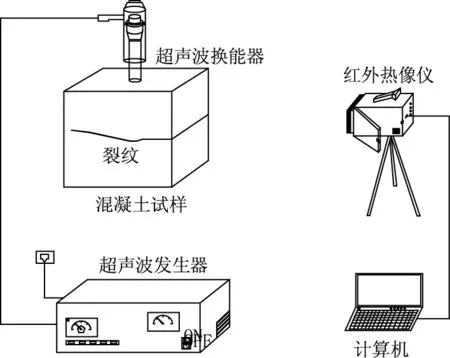

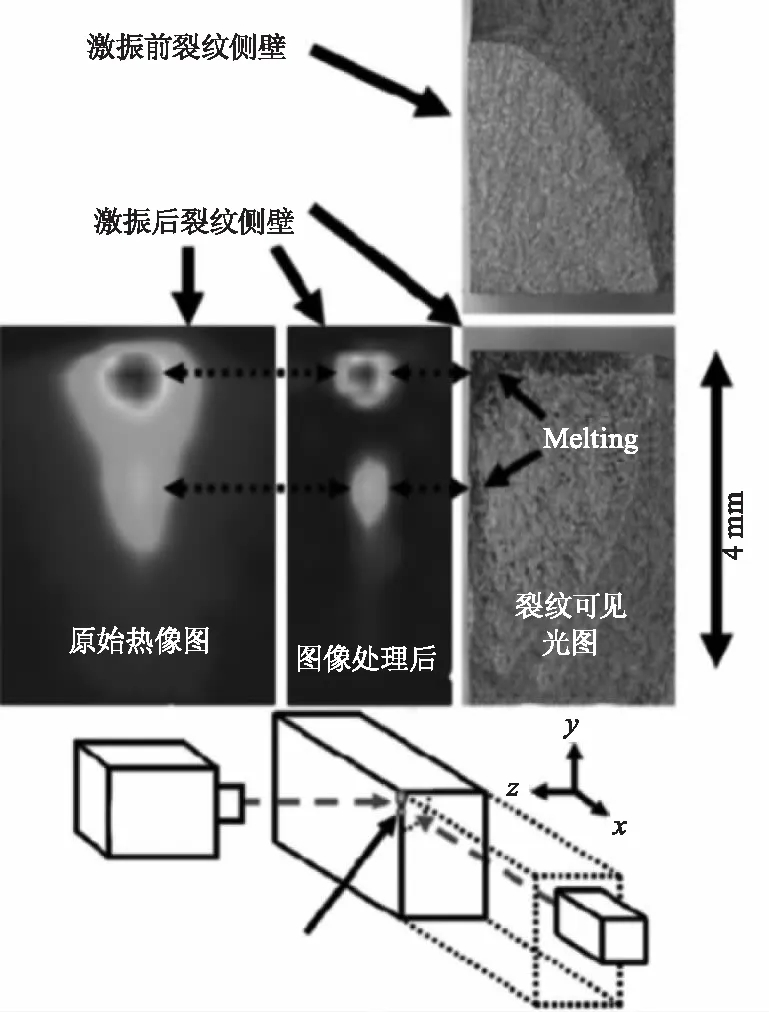

自从1955年Blaha等人[2]发现了叠加超声振动对拉伸形变下的锌单晶具有软化作用,基于超声振动调节材料性态逐渐得到关注[3-4],相应的工业工艺得以促进。在其后20余年的发展中,超声振动开始与红外热成像结合,尝试发现材料微缺陷。振动着的固体因为内耗规律的存在,振动能量将不可逆地耗散为热,这种损耗包括超声能量衰减;内耗敏感于结构形式,可灵敏地反应固体中的缺陷结构[5]。超声选择性激励红外热成像技术(简称超声热像技术),基于固体内耗原理,利用超声波激励在待测构件缺陷处与完整部分之间产生温度梯度[6]。该技术的探测系统由超声波发生器、超声波换能器以及红外热像仪组成,系统示意图[7]如图1所示。

图1 超声选择性激励红外热成像探测系统示意图[7]

超声波发生器将市电(220 V、50 Hz交流电)转化成高频交流电信号并输入超声波换能器[8],换能器在高频交流电信号驱动下振荡出超声频的机械波;超声波经换能器输入待测构件中,当传播至缺陷处时,超声能量出现较大程度衰减并转化成热积聚在缺陷周围,以此在缺陷处实现异于完整部分温升的选择性激励;红外热像仪用于监视待测构件表面温度场,缺陷处积聚的热量在热像图中表现为显著温升段,利用热像图数据采集软件分析并解译缺陷。

超声热像技术利用固体介质的热弹效应、滞后效应等,在微缺陷处激发出大量的热,这种热激励方式具有先进性:超声波在固体介质中传播较快,单一激励源即可快速检查一定范围区域,非均匀加热程度小,缺陷形态可直观地在热像图中呈现[9]。因此,围绕不同材料中微缺陷的探测能力,超声热像技术得到了较广泛地研究。本文从应用领域及材料、缺陷分辨尺度、微缺陷声振致热机理及超声热像探测效率4个方面,综述了超声热像技术的研究进展。

2 应用领域及材料

超声热像技术最初在航空、航天工业中得到了关注,在复合材料及金属的缺陷探测中被大量研究。

Pye等人(1981)[10]以玻璃纤维增强塑料为研究对象,系统探究了探测该材料中疲劳裂纹的方法。Dillenz等人(1999)[11]提出将低频调幅超声波输入被测物,对复合材料中纵向裂纹实现选择性加热。Piau等人(2008)[12]辨识了等离子涂层中通过压弯破坏产生的张口隐裂纹。许章菁等(2021)[13]基于惠更斯原理、双源干涉增强效应以及面接触激励方法,研究了具有超声能量集中导向作用的弱冲击双源激励装置,并对复杂结构的碳纤维复合材料缺陷进行了检测。

Guo等人(2013)[14]检查了重型铝制飞机结构中的裂缝,发现该技术对闭合裂纹的探测效果良好。Plum等人(2011)[15]探测了大型钢构件中的萌芽态裂纹;敬甫盛等(2020)[16]采用超声热波成像技术对机车钩舌部件进行裂纹检测,该技术对钩舌表面的形状、锈迹、粉尘及污染等不敏感,在裂纹等缺陷检测中有特殊的应用优势。

汤雷等(2012)[17-18]使用超声热像技术在混凝土试件中闭合裂纹处激励出了似连续的亮点和亮斑,如图2所示;并发现:对于钢筋混凝土试件,钢筋与混凝土的粘接面在激励中不会出现与裂纹处亮斑相混淆的显著温增。贾宇等(2019)[6]从激励频率、激励耦合压力和激励功率3个方面对超声热像技术探测混凝土裂纹进行了试验研究,获得了可有效发现混凝土裂纹的激励参数。

图2 中部折断未贯穿的混凝土试件超声激励热像图[18]

超声热像技术的研究已从均质材料(复合材料、金属)拓展至多组分材料—混凝土,发现了疲劳裂纹、脱胶以及分层等;确定了钢筋与混凝土的粘接面在激励中不存在影响裂纹尖端辨识的热信号,并且超声热激励对构件表面的形状、锈迹、粉尘及污染等均不敏感。然而,混凝土与金属等的材料特性差异显著,有一定的脆性;当前的超声热像技术不能较好地匹配混凝土材料的特性声阻抗,以及构件的结构特点,未形成成套、稳定的用于混凝土微缺陷探测的设备及方法。

3 缺陷分辨尺度

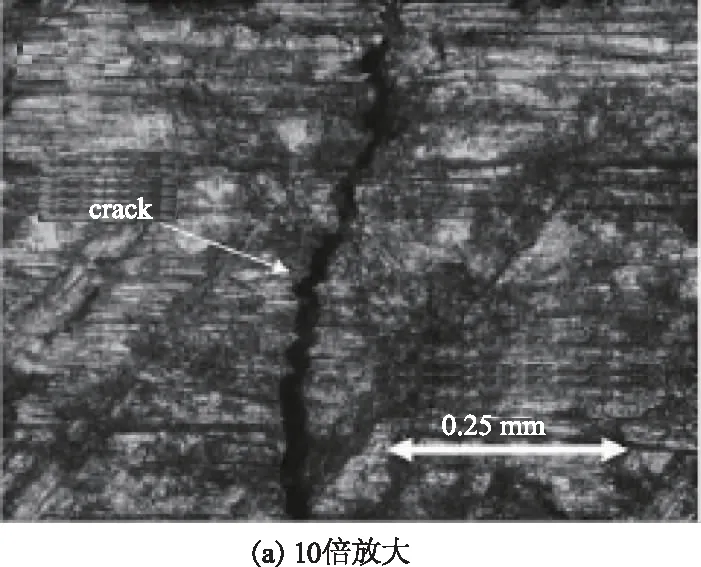

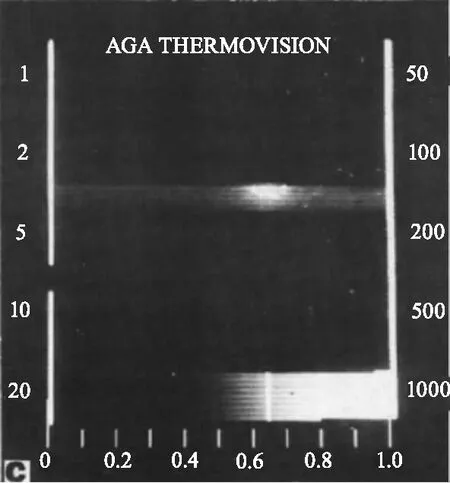

Piau等人(2008)[12]在碳化钨涂层中制作了隐裂纹,在对该涂层进行超声激励时发现了隐裂纹,通过电子显微镜观察到显著温升裂纹的宽度约为1μm。Morbidini等人(2006)[19]在钢梁跨中预先开口,然后对该梁跨中进行循环荷载作用下的三点弯破坏,制作了张口宽度1~20 μm的真实裂纹,如图3,并使用超声热像技术在该宽度段的裂纹处激励出了显著温升。

图3 裂缝观测仪视野下真实裂纹[19]

汤雷等(2012)[17-18]对中部折断未贯穿横截面的混凝土梁展开激励,折断裂纹尖端出现了似连续亮斑。贾宇等(2019)[7]在混凝土试样中预制了张口宽度包括0.01~0.09 mm的标准微裂纹,在分别使用20 kHz和40 kHz超声波激励试样时,预制裂纹处均出现了显著温升。

试验证明,超声热像技术在金属材料中可识别0.5 μm宽度的裂纹,在复合材料中可识别1 μm的裂纹,在混凝土材料中可识别0.01 mm级的裂纹。然而,受限于微缺陷制作水平,超声热像技术对缺陷的分辨尺度是否可达到更细微观的量级,有待进一步试验论证。

3 微缺陷声振致热机理

利用超声热像技术辨识缺陷,关键是对缺陷实现选择性热激励。选择性热激励的存在是由于微缺陷具有声振致热行为,故阐明支撑该行为的机理,是决定超声热像技术发展成熟的关键。当前,机械波激励下缺陷生热机理的研究,可按缺陷内部是否存在接触面划分为两类。

3.1 缺陷内部接触

对于内部存在接触面的缺陷,接触面的摩擦是生热主要原因[20]。米小兵等(2004、2005)[21]围绕超声激励下裂纹接触界面生热的理论计算问题,基于弹性动力学理论,以罚函数法为界面约束方法,以节点-单元法开展接触搜索,模拟分析了隐裂纹在超声激励中接触、滑移及脱离的过程,又结合热力学第一定律计算了该过程中的生热量。Renshaw等人(2011)[20]观察到了超声激励中生热裂纹内表面上的摩擦痕迹,如图4,证实了摩擦生热的存在。Holland等人(2011)[22]量化研究了Ti 6-4钛金属摩擦生热时生热量与裂纹长度、振动应力之间的关系。Plum等人(2011)[15]对裂缝表面摩擦生热过程进行了数值仿真,计算结果与试验结果吻合。汤雷等(2013)[23]针对混凝土试件特点,基于摩擦生热机理建立了有限元数学模型,模拟了内部缺陷发热过程。

图4 钛金属裂纹摩擦生热热像图及

3.2 缺陷内部非接触

对于内部不含接触面的缺陷,塑性形变、粘弹性形变、振动阻尼是其生热的可能原因。Homma等人(2006)[24]认为塑性形变生热易发生于裂纹尖端,粘弹性生热则易发生于吸声材料中。Montanini等人(2012)[25]通过在钢梁中开设一列列的平底孔洞并向洞中填满蜂蜜来模拟孔隙缺陷,然后开展超声激励试验,试验中同时测量了生热和振动模态,经过分析认为洞中较显著的差异温增是由与粘弹性效应相关的振动阻尼引起。王国梅等(2015)[26]研究了振动阻尼生热的原因,发现阻尼越大,振动波衰减越多,衰减的振动波以热能的形式释放出来;黏滞效应在复合材料中最为明显,在受到超声振动的交变应力作用时,由于迟滞现象的存在,使得每次应力循环中产生消耗功。

此外,机械波激励下缺陷的生热问题还可以更为细致地理解为基质加塞物(散射体)声散射问题:受激缺陷发生振动并向外辐射声波,摩擦、塑性形变或振动阻尼等在此过程中消耗缺陷的振动能量,并转化为热;缺陷向外辐射的声波越强烈,生成的热量越显著。基质加塞物的声散射问题也得到了大量研究,Flax等人(1978)[27]提出了声学共振散射理论,从散射谱的角度对基质加塞物的声散射规律进行了物理阐述。Sessarego等人(1998)[28]试验了树脂中铝球的声散射规律,通过分析接收的散射波观察到了铝球的共振散射;然后数值计算散射声场,结果与试验相符合。贾宇等(2017)[29]以含微缺陷的混凝土简支试件作为激励对象,分别以试件的自振频率和40 kHz的超声频率为激振频率展开热激励,综合试验结果及理论分析得出,超声频是引起微缺陷较大程度振动的敏感频率,可以实现缺陷处的显著温升。

超声激励下金属、复合材料缺陷的生热机理虽已获得了较丰富的认识,但激励过程中各生热因素的发生条件未完全掌握,它们对微缺陷生热效果的贡献大小以及何时何者起主导作用,并不明确。此外,混凝土微缺陷声振致热机理的研究在参考金属、复合材料中的探究结果后,根据常规认识结合数值仿真、试验研究进行了定性讨论;尚未在准确控制激励条件、边界条件的前提下,开展生热物理过程明确的针对性研究。

4 超声热像探测效率

Pye等人(1981)[10]在430 mm×740 mm×6 mm玻璃纤维增强塑料板中疲劳裂纹处激励出了高于周围0.3~1.0 ℃的差异温增,典型温升热像图如图5。Guo等人(2013)[14]以V型490 mm×66 mm×10 mm铝合金梁为激励对象,其中裂纹沿梁厚度贯穿,长度为52 mm;使用功率2000 W的20 kHz超声波激励该梁,经过0.25 s的激励,裂缝尖端出现1.3 ℃温升。

图5 疲劳裂纹处被激励出显著温增(热像图)[10]

4.1 超声热激励能力

在超声热激励能力优化方面,声混沌现象[30]被认为可以增强超声激励效果:Han et al.(2002、2004)[31-32]在进行航天材料的微裂纹探测研究中探究了激励频率与热激励效率之间的关系,得出超声换能器的输出频率、布设位置以及与试件表面的接触状态易影响声混沌的产生,声混沌可使低能量超声波较显著地识别裂纹。寇光杰等(2019)[33]以含20 mm裂纹缺陷的合金钢材料汽轮机叶片为实验对象,将超声激励频率设置为20 kHz,输出时间设置为20 ms,幅值设置为100 %,分别选取预紧力为50 N、100 N、150 N、200 N、250 N以及300 N。得出结论:当预紧力为100~150 N时,裂纹区域生热最明显,裂纹的检测效果最好。贾宇等(2019)[6]使用50 W的40 kHz超声波激振器在1000 N耦合压力下发现了0.06~0.23 mm宽的混凝土裂纹,该裂纹距离激励源约200 mm。

4.2 热像图图像处理

在热像图的图像处理方面,唐长明等(2020)[34]利用图像差分运算和形态学开运算相结合的预处理对超声红外热波序列图较好地去噪,结合改进的自适应遗传算法和二维最大熵的图像分割方法对图像实现了较快速地分割。姬龙鑫等(2020)[35]提出了基于小波变换的红外热图像处理方法,探索了该算法对红外热图像缺陷对比度和信噪比的增强效果,使得红外图像对比度在视觉效果和定量指标方面都有明显提高,裂纹形态在热像图中的呈现更加清晰。

在超声热像探测效率的研究中,开展了声混沌现象激发、激励预紧力施加、热成像信噪比人工增强以及激励强度控制等超声热激励能力优化方面的工作;此外,基于算法二次开发,还进行了热像图图像处理方面的研究。研究取得的结果,为利用超声热像技术高效探测较大尺度构件中的缺陷奠定基础。然而,当前超声热像技术有效激励的范围依然较小,主导超声波发生系统热激励裂纹效率的参数及其影响因素未被明晰,激励效能提升的研究未将超声波发生系统与被激励对象统筹考虑,且未涉及激励系统的功能优化;此外,单一激励源激励的探测方式也限制了该技术的探测范围。

5 结语与展望

超声选择性激励热成像技术经过半个多世纪的探索,在室内试验研究方面取得了丰硕的成果,实现了0.01 mm级微缺陷的探测尺度,单一激励源探测半径不小于200 mm,探测时间最短可为0.25 s等突破。缺陷在肉眼易见之前,从萌生到发展的过程跟踪识别对于风险防控能力提升有本质性促进作用,材料损伤断裂力学理论的突破也离不开微裂纹生长过程探测手段的支撑;随着科学技术的不断发展,工业、工程对材料安全的要求日益提高。因此,超声热成像技术拥有广阔的发展前景,后续的研究焦点有以下方面:

(1)研究微缺陷在声振致热时的振动行为,设计激励边界条件,探明微缺陷生热过程中起控制作用的主要物理过程,建立激励参数、缺陷形态参数以及生热量三者的函数关系,实现基于热像温度场解译微缺陷形态。

(2)研究超声激励系统功能特点,并分析激励试验中影响系统能量输出的主要因素及作用规律,优化超声激励器耦合压力的施加方法,使得激励耦合压力适应超声波发生系统工作性态,提高发生系统声能量输出能力。此外,基于被激励对象的材料参数,研究特性声阻抗适配的超声波复合材料激励器,提高超声能量输入被激励对象的能力。

(3)混凝土工程关键构件重要部位微裂纹的探测亟待突破,相比于金属及复合材料,混凝土为混合组分材料,脆性显著,进一步研究适合工程环境下,裂纹生长较长时间跨度追踪需求的超声红外探测系统与方法。