飞秒激光刻蚀CF/EP表面疏水性能研究

2022-07-10陈苗苗张大斌文梦蝶

陈苗苗,张大斌,文梦蝶,陈 素

(贵州大学机械工程学院,贵州 贵阳 550000)

1 引 言

碳纤维/环氧树脂复合材料(CF/EP)具有高强度、高模量、耐腐蚀、耐高温等优点,被广泛应用于汽车、交通运输、航空航天、风电等领域[1-2]。但随着各领域对CF/EP的应用性能要求不断提高,如在风机叶片、机翼、卫星能源系统上对CF/EP表面结构及性能要求越来越高,如何用简单且有效的方法来提升CF/EP的性能,特别是对CF/EP表面改性的研究越来越备受关注[3]。表面改性通常是改变材料的表面形貌和化学成分[4],不仅可以提高CF/EP的界面结合能、改善材料表面的浸润性、电化学性能和粘结性等,而且还可以拓展复合材料的应用范围。因此,碳纤维环氧树脂复合材料的表面改性越来越受到科研人员的重视[5],如在管道上制备出超疏水表面,减缓管道表面因冷凝水而引起的腐蚀现象;又如将超疏水环氧树脂基复合材料应用于油水分离中,极大的提高了分离效率;Xiu[6]利用环氧树脂和二氧化硅纳米颗粒在基底上制备出复合涂层,经表面改性后环氧树脂被刻蚀,使得复合涂层在摩擦后仍具有很大的接触角;Yang[7]利用表面改性的技术制备出耐久性极高的油水分离表面。

表面改性常用的方法有等离子体刻蚀法、模板发、激光刻蚀法和溶胶-凝胶法等,尤其是飞秒激光技术快速发展,使得激光制备表面微结构也成为了研究的热点[8-9]。激光刻蚀法通过激光自上而下在材料表面刻蚀出周期微结构,进而可改变材料表面的浸润性能,并且飞秒激光具有较高峰值功率和更短的脉冲作用,对材料造成的热影响小。因此,目前飞秒激光刻蚀法是目前获得超疏水表面比较常用的方法[10]。

本文利用飞秒激光加工系统在CF/EP表面制备出不同底面半径的乳突微结构,在不同激光能量和扫描次数下,研究微结构对CF/EP表面疏水性能的影响,利用三维白光干涉仪与接触角测量仪对微结构进行形貌与疏水性能分析,提高了CF/EP表面的疏水性能,为飞秒激光制备环氧树脂基复合材料疏水表面提供参考。

2 理论模型

2.1 表面浸润模型

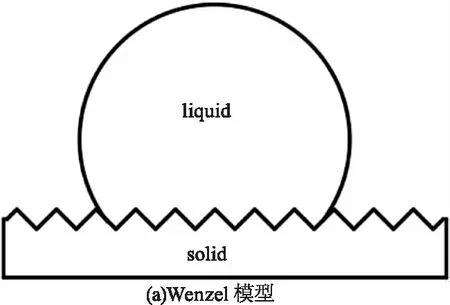

浸润性是指液体与固体表面接触的能力,通常用接触角来表征固体材料表面的浸润性[11]当表面接触角小于90°时,材料具有亲水性,而当表面接触角大于90°时,材料具有疏水性[12]。首先提出Young′s表面浸润模型,而后提出Wenzel模型,最后发展为Cassie-Baxter 模型[13],其中Young′s方程是将固体表面假想为理想状态(即绝对光滑状态),但实际固体表面有杂质、灰层、微结构、化学成分等,Wenzel模型将液体与固体表面视为充分接触,不存在任何空气,如图1(a)所示;Cassie-Baxter 模型提出不均匀表面存在气-液-固三相接触,即考虑液体与固体之间存在空气,并非完全接触,如图1(b)所示。当固体表面的疏水性较好时,液滴与固体表面之间存在空气,所以液滴不能与固体表面的微结构完全接触,Cassie-Baxter 模型考虑了液体与残留空气的接触面积,其方程表达式为:

cosθc=f1cosθ1+f2cosθ2=-1+f1(cosθ1+1)

(1)

式中,f1+f2=1;θc为液体对固体表面的宏观接触角;θ1,θ2分别为固-液、气-液界面的接触角;相面积分数分别为f1,f2;f是指在不均匀表面上每一相的接触面积与总接触面积的比值且小于1,当f→0时,cosθc→-1,即θc→180°,此时的液滴呈现出“坐”在“针”尖的状态,材料表面从疏水状态转变为超疏水状态。

图1 Wenzel模型和Cassie-Baxter 模型示意图

2.2 微结构乳突模型

本文采用微结构为乳突状的数学模型,乳突的尺寸远远小于液滴的尺寸,所以乳突的底部可视为一条直线,周期排列的乳突简化后的二维结构如图2所示,将乳突视为方程y=kx2的抛物线,其乳突底面半径为a,间距为b,高度为h。

图2 乳突微结构示意图

通过建立飞秒激光加工CF/EP表面微结构模型,推导出液滴与乳突微结构的接触面积,根据2.1节中f的定义以及文献[14]可知:

(2)

将式(2)代入式(1)可得出Cassie-Baxter状态下的静止接触角和乳突微结构之间的参数关系为:

(3)

在Cassie-Baxter状态下,乳突之间存在一定的空气,使液滴不能与微结构表面充分接触,由式(3)可知,接触角与乳突的底面半径成负相关与间距b正相关并且与乳突的陡峭程度(k)有关。

3 实 验

3.1 实验条件

实验采用的材料为碳纤维环氧树脂复合材料,抗拉强度为3450 Mpa,抗拉模量为230 Gpa。 本次实验采用的样品尺寸为20 mm×20 mm×2 mm,实验前对样品进行预处理,先将样品放入无水乙醇中超声清洗15 min后,再利用冷风吹干去除表面的灰层与杂质,避免影响材料表面对激光的吸收以及测量材料表面数据时的准确性。

实验使用的飞秒激光系统型号为FemtoYLTM,其加工示意图如图3所示,该系统的总功率P=50 W,脉宽tp=500 fs,波长λ=1030 nm,重复频率f=25 kHz,聚焦光斑直径D=36 μm,光路中加入直径d=2 mm光阑增加光斑圆度。飞秒激光扫描路径如图4所示,扫描间距d=30 μm,并采用单向扫描的方式。

图3 飞秒激光加工示意图

图4 飞秒激光扫描路径

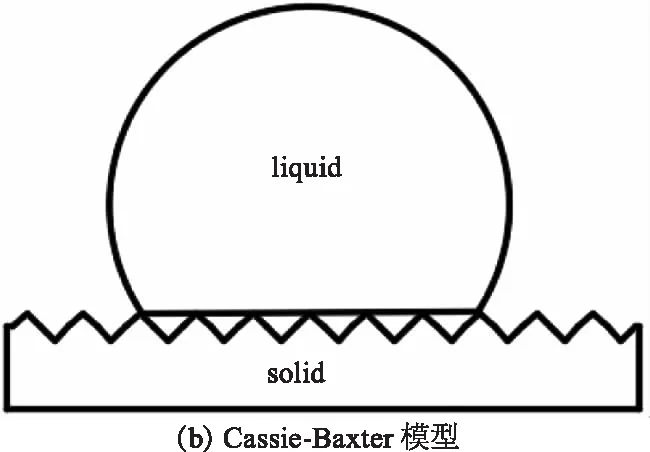

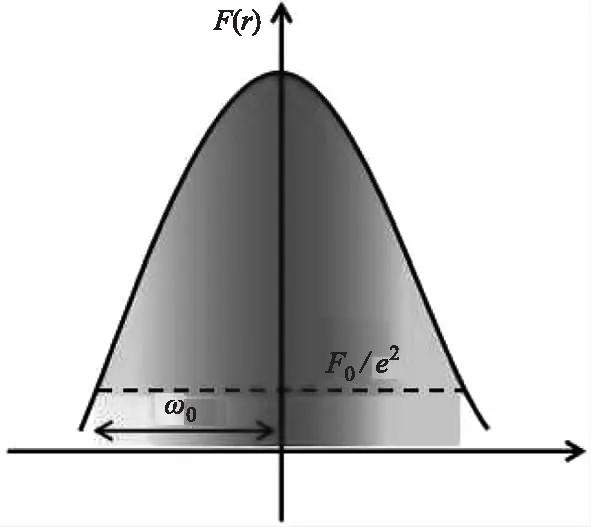

样品加工参数脉宽tp=500 fs,聚焦光斑直径D=36 μm,功率P=1.25 W,振镜扫描速度v=5000 mm/s,扫描次数为1次和2次。经飞秒激光加工后,所得样品尺寸参数如表1所示。

表1 飞秒激光加工样品参数

3.2 微结构表面形貌观察与接触角测量

采用三维白光干涉仪(GTK-19-1030)对刻蚀后的样品表面进行形貌观察,并利用接触角测量仪(SPCX3)测量其表面接触角。首先,利用三维白光干涉仪对不同激光参数下刻蚀的表面微结构进行形貌分析,以探究飞秒激光作用于CF/EP的作用方式以及规律;其次,利用接触角测量仪测量乳突微结构表面的接触角,测量三个点并取其平均值,以保证测量数据的可靠性。

4 结果与分析

4.1 微结构表面质量分析

飞秒激光刻蚀CF/EP时,聚焦物镜将激光的脉冲能量汇聚在CF/EP表面,致使材料表面产生气化和烧蚀现象。由白光干涉仪观测到飞秒激光刻蚀CF/EP后形成的表面乳突形貌如图5所示。

图5 CF/EP表面微结构三维形貌

从图6可知,CF/EP表面经飞秒激光刻蚀后,形成规则的周期乳突微结构,当单脉冲峰值功率足够大的激光作用于CF/EP材料表面时,材料发生非线性吸收造成雪崩电离,气化的材料将剩余的能量带走,对周边材料影响较小,因此,对材料表面造成不可恢复性的破坏。由于飞秒激光的能量呈高斯分布,光斑中心的能量要高于边缘的能量,即中心温度高于边缘温度,熔融的材料从高温区域向低温区域移动,并且向边缘移动的熔融物冷却结晶后形成图5中的突起,而喷溅出的微粒则会附着在乳突的周围,从而造成乳突的结构不均匀,尺寸大小不一致的问题。

4.2 功率对疏水性的影响

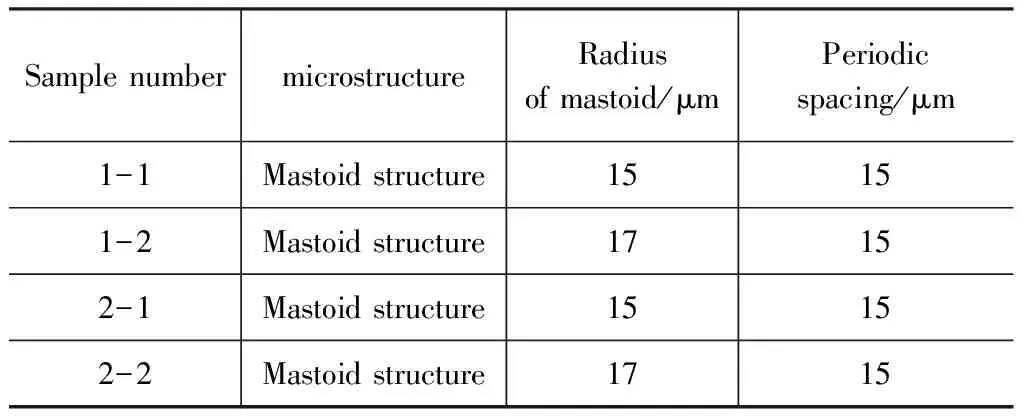

飞秒激光的能量为高斯分布如图6所示。 其中F0为聚焦光斑中心的能量密度,聚焦光斑直径为2ω0,ω0为束腰半径,即激光能量振幅减小到F0/e2时的光束半径。由文献[15]可知飞秒激光与所烧蚀点坑直径的平方与功率之间的关系为:

(4)

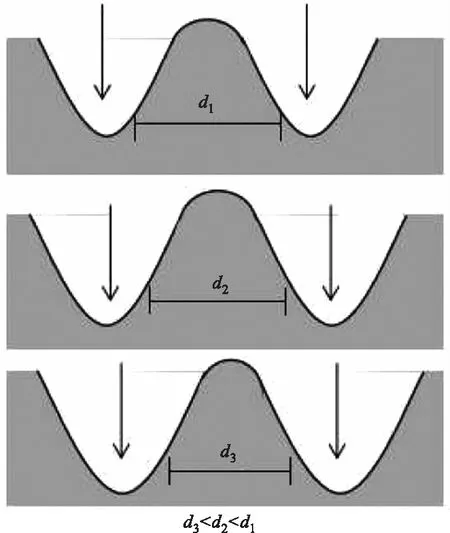

从式(4)可知,功率的对数值lnP与烧蚀点坑直径的平方D2成线性关系,斜率为k=2ω02。功率与烧蚀点坑直径正相关关系,当功率增大时,材料烧的蚀程度增加,点坑直径也随之变大,而材料烧蚀产生的点坑直径与乳突半径成负相关,因而乳突半径相对应地变小,其变化示过程的示意图如图7所示。

图6 飞秒激光能量分布图

图7 乳突半径变化示意图

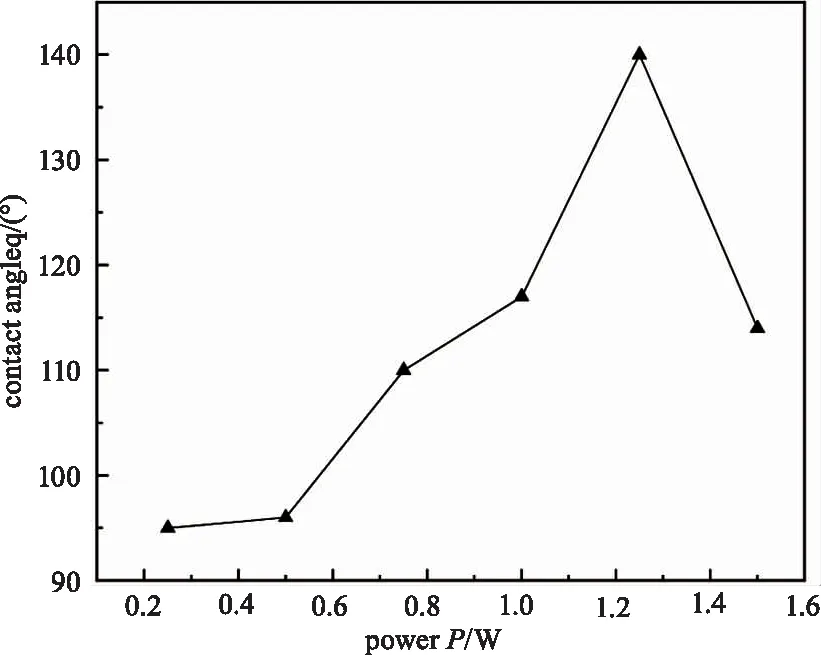

飞秒激光作用于材料表面主要发生烧蚀作用,当激光能量达到使材料发生永久损伤时,材料开始发生烧蚀现象。不同的输入功率对刻蚀的微结构表面疏水性具有重要影响,测量不同功率下的接触角,如图8所示。

由图8可知,当激光功率达到0.5 W时,CF/EP表面开始发生烧蚀现象,表层的环氧树脂开始发生裂解气化现象,随着功率增加至1.25 W,CF/EP表面产生丰富的微结构使表面的接触角明显增大,而当激光功率继续增加至1.5 W时,CF/EP表面的接触角明显减小,这一现象是由于能量过高使CF/EP表面发生熔化和气化程度增加,喷溅物大量的堆积在乳突底面使其半径增加,并且喷溅的残渣覆盖了乳突微结构表面的微纳米颗粒,从而使微结构表面接触角减小。

图8 功率对微结构表面疏水性影响

4.3 微结构对疏水性的影响

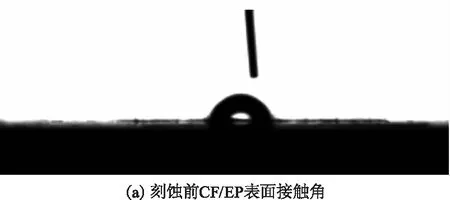

根据三维白光干涉仪观测可知,由飞秒激光刻蚀后的CF/EP表面微结构的形貌与荷叶表面微结构形貌类似。用接触角测量仪测量刻蚀前后的材料表面接触角,测量结果如图9所示。

图9 飞秒激光刻蚀前后CF/EP表面接触角

从图9中不难发现,水滴与乳突微结构表面之间存在间隙,刻蚀前CF/EP表面接触角小于90°处于亲水的状态,飞秒激光刻蚀后CF/EP表面形成乳突微结构平均接触角大于135°,刻蚀后材料表面微结构粗糙度增加使其呈疏水状态。

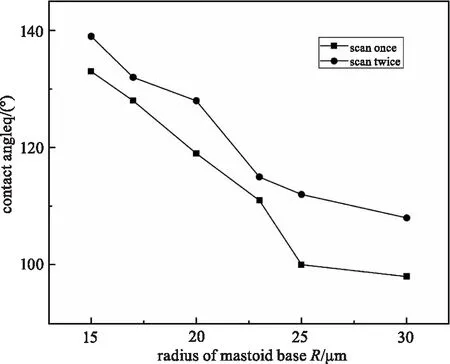

在一定扫描速度、脉冲频率等参数下,不同的扫描次数对CF/EP表面乳突微结构的接触角有影响,分别测量扫描1次和2次下的接触角如图10所示。

图10 不同扫描次数下乳突微结构表面接触角

由图10可知,激光刻蚀后CF/EP表面疏水性能明显提升,扫描1次与扫描2次相比,扫描2次的表面接触角更大,扫描次数增加使乳突微结构表面获得更加丰富的微纳米结,CF/EP表面接触角与乳突半径成负相关,乳突半径大液滴不易形成球体,固液界面的张力大液滴易流动,所以接触角减小,微结构的疏水性能减弱,乳突半径越小,被困在乳突与液滴之间的空气越多,液滴与微结构表面的接触面积越小,CF/EP表面可获得更大的接触角。当乳突半径为15 μm时,刻蚀的微结构表面疏水性能最好,有利于满足CF/EP表面疏水性能的要求。

5 结 论

本文采用飞秒激光加工系统,在不同的加工参数下制备CF/EP表面微结构。通过飞秒激光直接烧蚀微结构的方式,实现了提高CF/EP表面的疏水性能;通过分析微结构的形貌与测量接触角,研究了CF/EP表面微结构尺寸参数对疏水性能的影响,得出以下结论:

1) 随着输入功率增加,CF/EP表面开始发生烧蚀现象,当功率增加至1.25 W时CF/EP表层的环氧树脂开始发生裂解气化在其表面形成微纳米颗粒,微结构表面接触角明显曾大,当功率继续增加至1.5 W时,由于喷溅的残渣覆盖了激光所诱导出的微纳结构,使CF/EP表面的接触角减小。

2) 乳突微结构在CF/EP表面改性中起着重要作用,周期排布的乳突微结构将空气困在微结构中,减小液滴与微结构的接触,从而增加微结构表面接触角,并且乳突底面半径越小,表面接触角越大。

3) 在扫描速度与频率一定的条件下,增加扫描次数会使CF/EP表面获得丰富的微纳米结构,使CF/EP表面微结构的接触角增大。

4) 本文研究的CF/EP表面微结构制备对碳纤维复合材料疏水表面的制备提供了参考,实际接触角与理论接触角存在一定的误差,因为飞秒激光加工的过程中气化产生的残渣由于对流堆积在乳突底面,但实际接触角变化趋势与预期一致。