表面超声滚压及渗氧复合强化对纯钛断裂韧性的影响

2022-07-10贾云飞杨晓峰张显程

魏 琦,贾云飞,杨晓峰,李 晓,张显程

(华东理工大学 机械与动力工程学院,上海 200237)

0 引言

钛及钛合金在压力容器、航空航天领域中有着广泛的应用,随着压力容器设计等领域对材料性能要求的提升,改善其综合力学性能已成为迫切需要解决的问题。表面强化技术是一种常见的能够经济有效提升材料的综合力学性能的方式,通常通过表面机械强化或表面热化学处理等方式改变材料表面微观组织,以达到降低机械构件表面粗糙度、提升表面硬度、提高力学性能等目的。

表面机械强化包括深滚(DP)[1]、喷丸(SP)[2]、激光冲击(LSP)[3]、表面机械研磨处理(SMAT)[4]等,表面超声滚压技术(USRP)作为一种新型表面机械强化方法,由LIU等[5]率先提出,通过重复多次加工可获得更大变形量和更深深度的表面梯度强化层。钛及钛合金常见的表面热化学处理方式有渗碳[6]、渗氮[7]、渗硼[8]等,DONG等[9-11]通过表面渗氧(OBD)的方法,在钛及其钛合金表面形成更厚的强化层,在改善表面硬度和耐磨性方面有着不错的表现[12-14],JIA等[15-16]率先提出将深滚技术与表面渗氧相结合,在纯钛表面制备出富氧梯度强化层,显著提高材料表面强化层硬度。

1 试样制备与试验方法

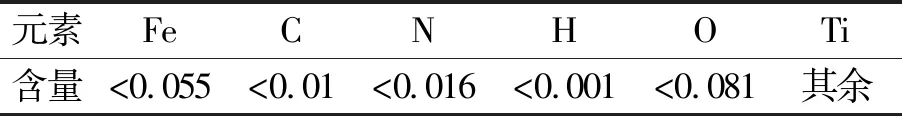

试验材料为经过热轧和680 ℃退火处理后2 h后的工业纯钛TA2板材,厚度为50 mm,化学成分如表1所示。

表1 工业纯钛材料的化学成分Tab.1 Chemical compositions of commercial pure Ti %

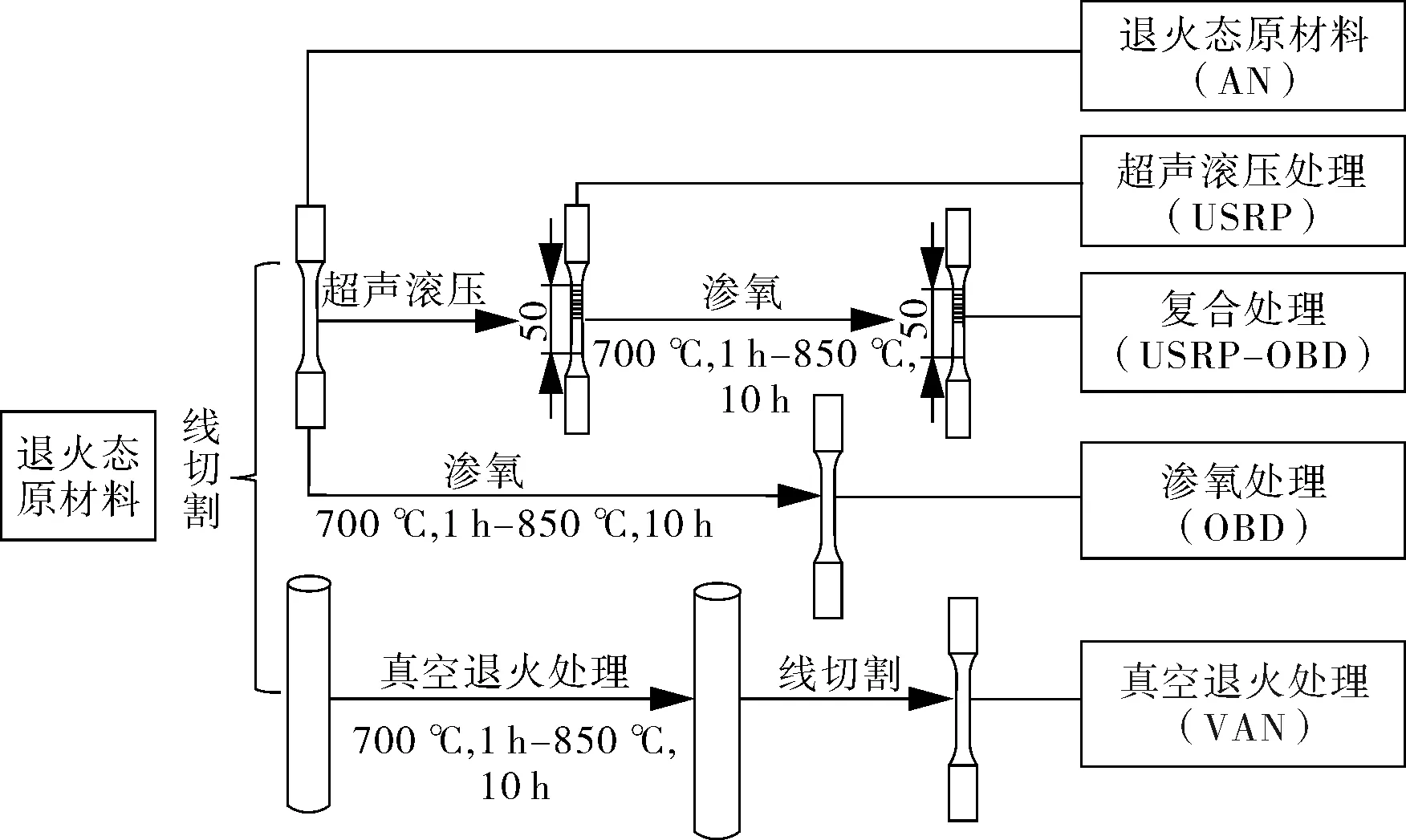

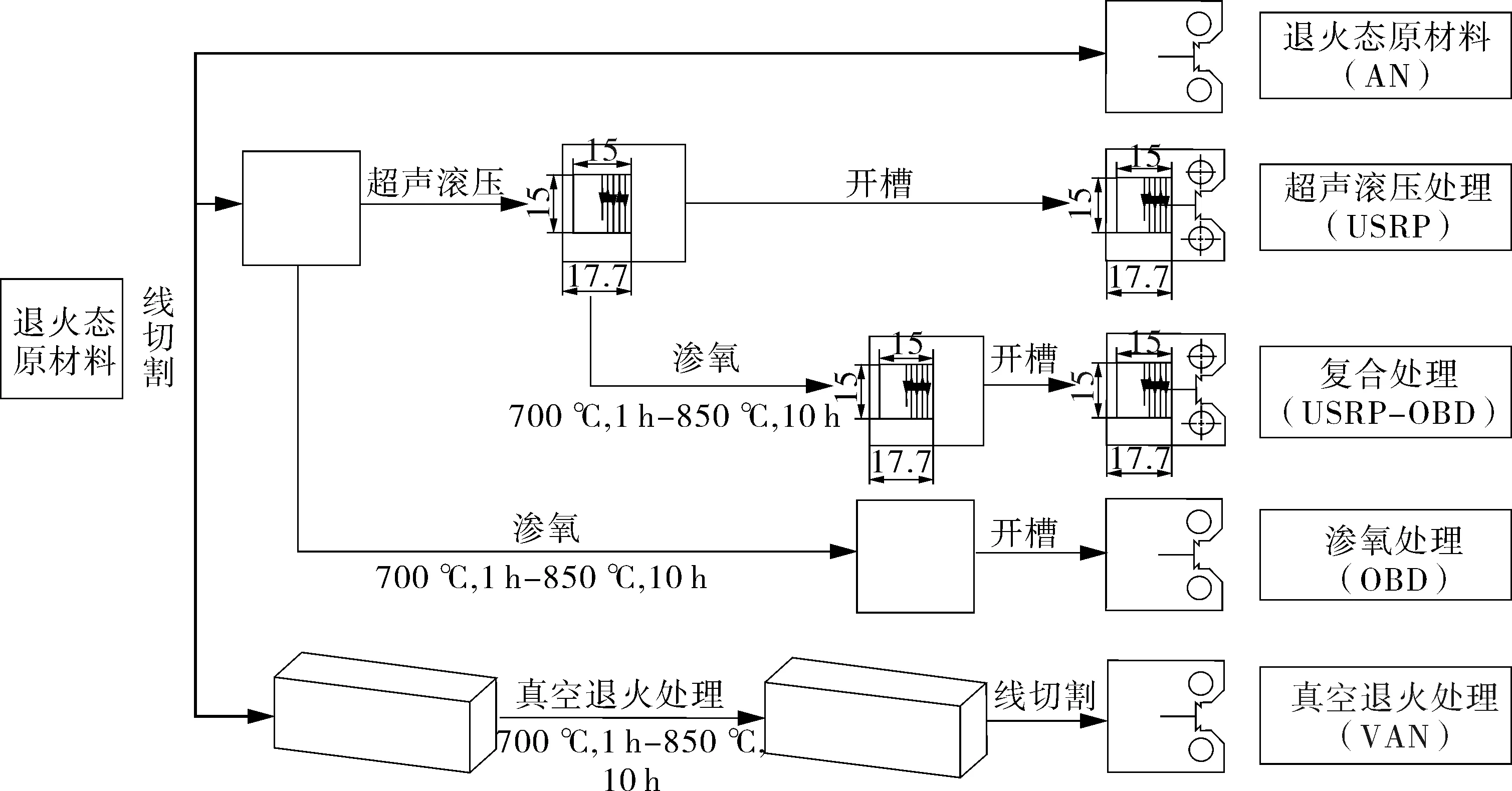

本文涉及5种不同的处理工艺,包括退火态原材料(AN)、超声滚压(USRP)、渗氧(OBD)、复合处理(USRP-OBD)以及真空退火处理(VAN)工艺。拉伸样超声滚压区域为标距50 mm的平行段;CT试样超声滚压区域为15 mm×15 mm的矩形,双面滚压。滚压参数为:下压力288 N,频率18 kHz,振幅16 μm,遍数30遍,拉伸试样转速100 r/min,轴向转速10 mm/min;CT试样道次间隔0.05 mm,进给速率3000 mm/min。渗氧[9,15-16]包括预氧化和真空热处理两个步骤:(1)在700 ℃的空气中氧化1 h;(2)将预氧化后的试样于850 ℃的真空环境(约1.5×10-3Pa)热处理10 h,使用设备分别为箱式电阻炉和真空钎焊炉。复合处理为先超声滚压处理,再进行渗氧处理。渗氧及复合处理过程中的长时间高温会不可避免地引起纯钛内部组织的改变,为了分别研究表面强化层以及热处理导致的组织改变对断裂韧性的影响,增设真空退火处理工艺的试样作为对照。

断裂试验前,需要先进行单轴拉伸试验以确定纯钛的抗拉强度和屈服强度,试样尺寸依据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》设计,不同工艺的拉伸试样加工方法如图1所示。退火态原材料拉伸样直接从板材中线切割得到;超声滚压处理、渗氧处理、复合处理的拉伸试样加工方法为:先从板材中线切割出标距50 mm,直径10 mm的标准圆棒拉伸试样,分别对拉伸样进行超声滚压、渗氧、复合处理,得到表面强化后的拉伸样;真空退火处理的拉伸样加工方法为:先从板材中切割出直径20 mm,长度150 mm的圆棒毛坯,对圆棒毛坯进行和渗氧处理相同的预氧化和真空热处理工艺(700 ℃,1 h;850 ℃,10 h),从毛坯中线切割出拉伸试样。

图1 5种不同工艺的拉伸试样加工方法Fig.1 Five different processing methods of tensile specimens

5种不同工艺的CT试样加工方法见图2,试样尺寸依据ASTM E1820—2011《断裂韧性测量标准实验方法》设计。退火态原材料CT试样直接由板材线切割得到;超声滚压、渗氧、复合处理的CT试样加工方法为:先从板材中线切割出尺寸为31.75 mm×20.48 mm×12.7 mm的矩形块,分别对矩形块进行超声滚压、渗氧或复合处理,然后对矩形块进行开槽,得到CT试样;真空退火处理的CT试样加工方法为:先从板材中线切割出 200 mm×25 mm×50 mm的毛坯,对毛坯进行和渗氧处理相同的预氧化和真空热处理工艺(700 ℃,1 h;850 ℃,10 h),从毛坯中线切割出CT试样。

图2 5种不同工艺的CT试样加工方法Fig.2 Five different processing methods of CT specimens

单轴拉伸试验使用INSTRON-8801电液伺服疲劳试验机,加载速率为1 mm/min。断裂韧性JⅠc的测量采用卸载柔度法,首先将待测CT试样通过MTS疲劳试验机预制2 mm左右的疲劳裂纹,然后使用INSTRON-8801电液伺服疲劳试验机进行断裂试验:采用夹具和销对试样进行固定和加载,使用规长为5 mm的断裂力学夹持测量仪(COD规)对裂纹张开嘴位移进行测量,根据加载/卸载-位移数据,得到裂纹扩展长度和对应J积分的值。断裂试验结束后,参照ASTM E1820—2011对试验数据进行处理,得到JQ,在经过有效性判定后,JQ方可确定为断裂韧性JⅠc的值。每组试验条件下采用3个CT试样用以保证JⅠc的可靠性,试验结果取平均值。

断裂试验结束后,从不同工艺的CT试样沿表面线切割尺寸为10 mm×8 mm×6 mm的金相样,经过镶嵌、抛磨、腐蚀处理后,使用Observer Alm型蔡司光学显微镜观察沿深度方向的横截面微观组织;采用HXD-1000TMC/LCD显微维氏硬度计测定沿深度方向显微硬度;采用Apollo 300型扫描电子显微镜对拉伸及CT试样断裂面进行分析。

2 试验结果与讨论

2.1 微观结构

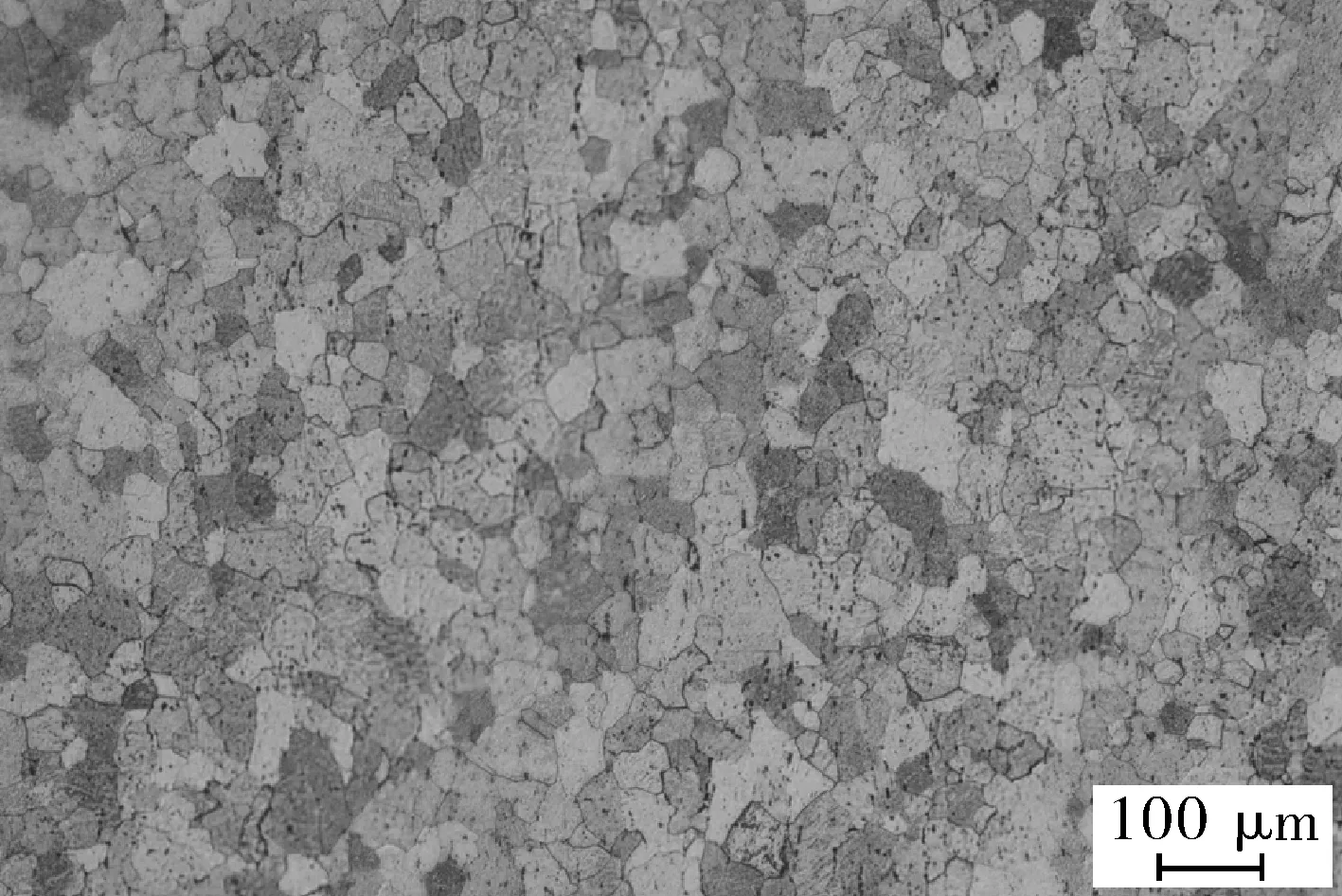

使用Image-Pro-Plus统计退火态原材料和真空退火处理的纯钛晶粒尺寸,平均粒径分别为50 μm和81 μm,如图3所示。

1)将PAP海水粗过滤器退出系统后,对细过滤器进口水质进行V30化验分析;注水水质无明显变化,化验结果见表4。

(a)退火态原材料

经过真空退火处理后的试样,晶粒尺寸增长约为62%,主要原因为预处理温度(700 ℃)及真空退火温度(850 ℃)超过纯钛的再结晶温度(约600 ℃),处理过程中发生再结晶和晶粒长大。

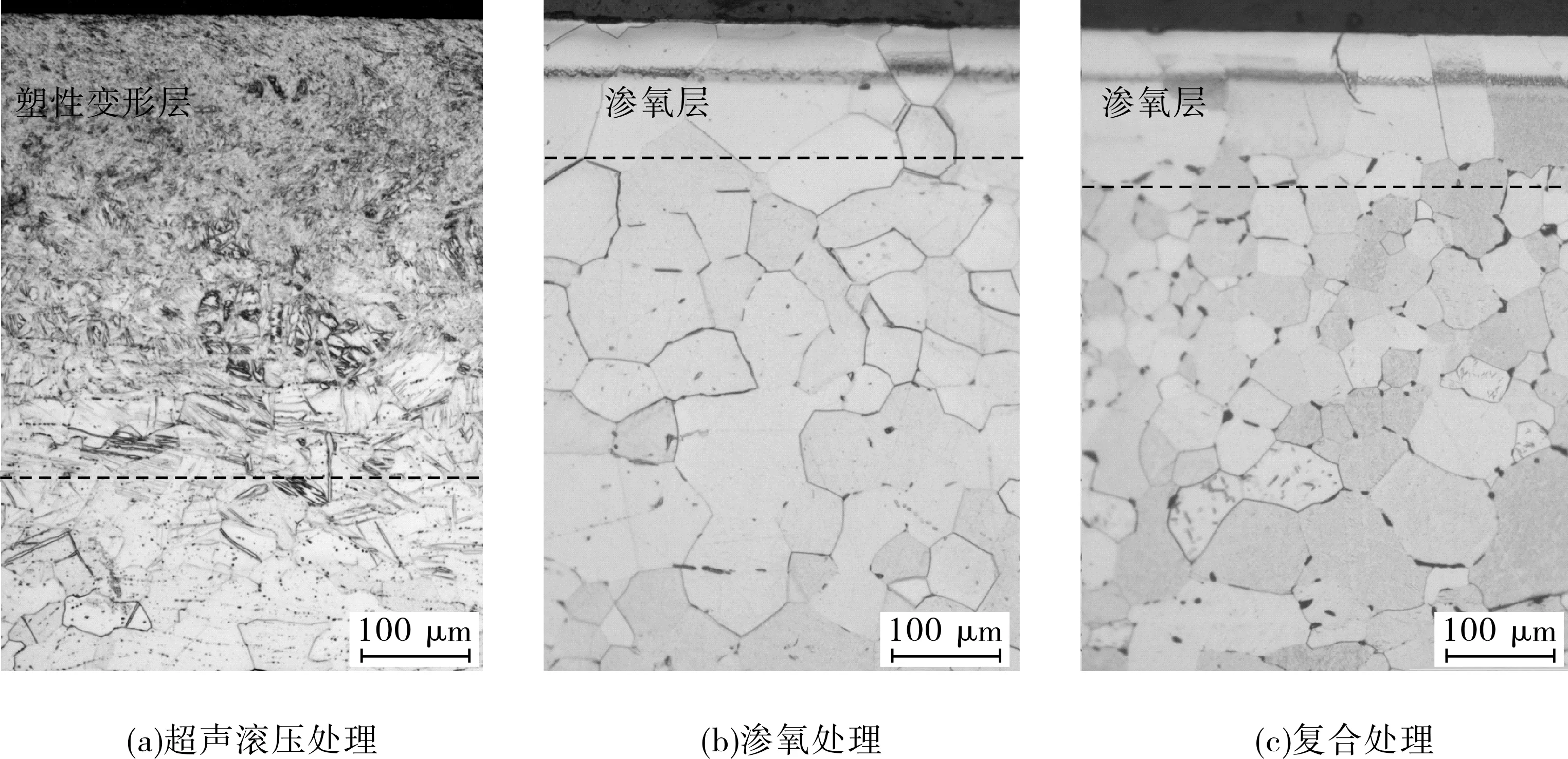

图4分别示出表面超声滚压处理、渗氧处理及复合强化处理后纯钛横截面金相。超声滚压处理后,纯钛表面形成深度约400 μm的塑性变形层;渗氧处理后,纯钛近表层组织部分晶界消失,这是由于空气中的氧元素在预氧化和真空热处理两个步骤下通过扩散作用进入纯钛表层,形成间隙氧原子,并通过与α钛的固溶作用,使部分晶界消失,形成渗氧层,深度约130 μm;并且,复合处理和渗氧处理试样表面组织较为相似,但渗氧层更深,约150 μm。

图4 不同表面强化处理后截面金相Fig.4 Cross-sectional microstructure after different surface strengthening treatment

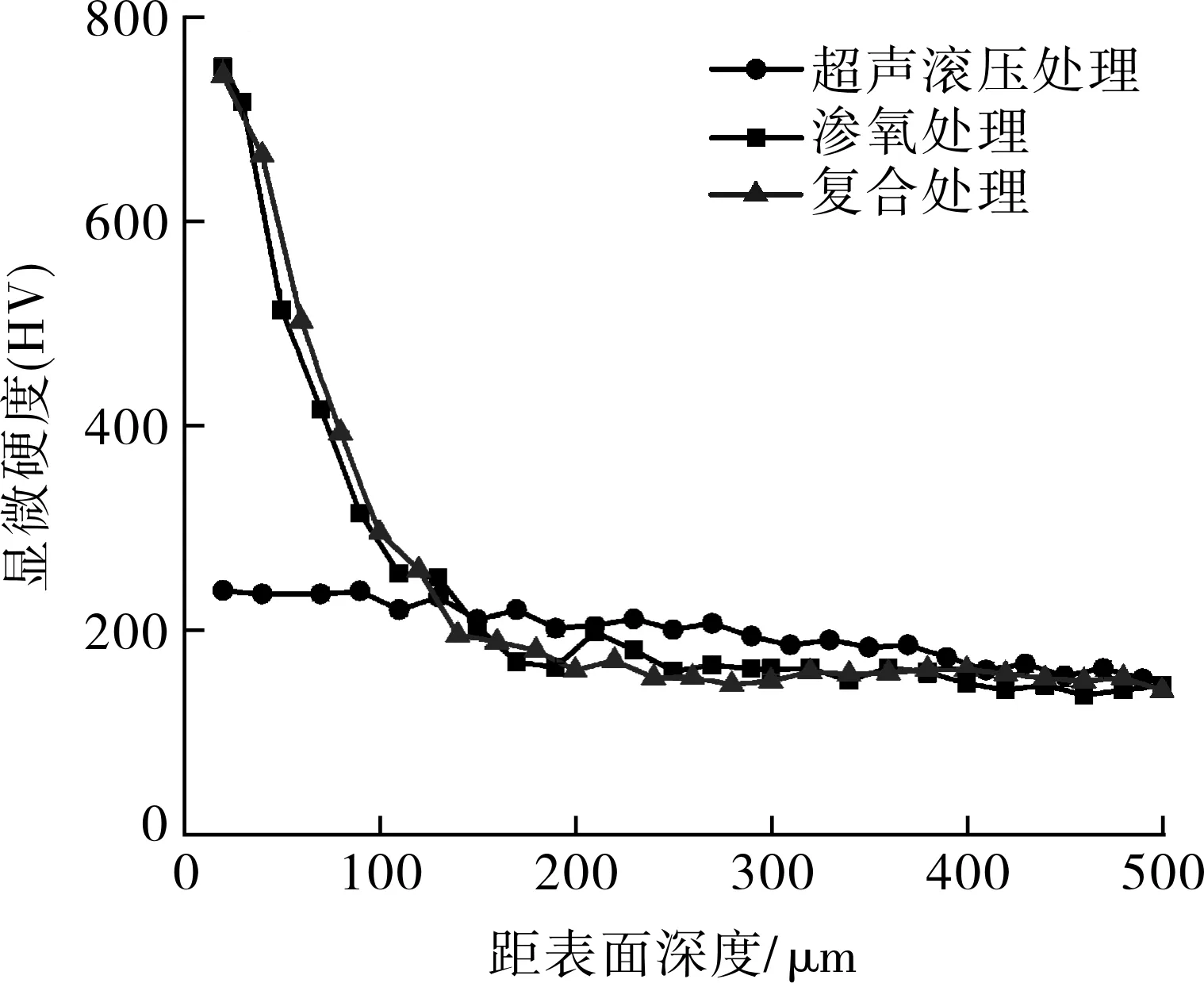

2.2 显微硬度

图5示出不同表面强化工艺后试样沿深度方向的显微硬度对比。可以看出,经过3种强化方式的试样均有明显的硬度提升,并沿深度方向呈梯度分布。超声滚压处理在纯钛表面形成的塑性变形层,其表面硬度约240 HV,随着距离表面深度的增加,硬度逐渐降低,最终与基体一致。渗氧处理后,表面硬度约750 HV,相较于超声滚压处理,表面硬度提升更为明显。经过超声滚压和渗氧复合处理的试样,在距表层相同深度时,其硬度值较渗氧处理的要高,说明其氧含量更高,JIA等[15-16]的研究也得到相同的结论。

图5 不同表面强化处理后截面显微硬度分布Fig.5 Cross-sectional microhardness distributions after different surface strengthening treatment

2.3 拉伸性能

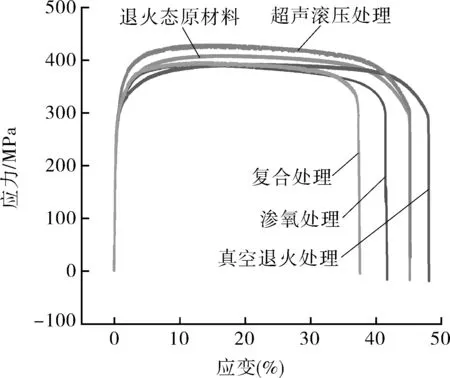

多项研究[22-24]表明,细化表面晶粒和氧化行为会对钛及钛合金的拉伸性能产生重要影响。不同处理工艺下纯钛的拉伸性能如表2所示,拉伸样的应力-应变曲线如图6所示。

图6 不同处理工艺下拉伸试样的应力-应变曲线Fig.6 Stress-strain curves of tensile specimens for different treatment processes

表2 不同处理工艺下的拉伸性能Tab.2 Tensile properties of different treatment

相比于退火态原材料,经过真空退火处理的试样的抗拉强度和屈服强度均有所降低,这与长时间的真空热处理导致的晶粒长大有关,由前文可知,真空退火前后纯钛的平均晶粒尺寸由50 μm增长到81 μm,增长率为62%,根据Hall-Petch理论[25],材料的强度和晶粒尺寸成反比,晶粒尺寸的增大会导致强度的降低以及塑性的提升。

超声滚压处理后的拉伸样相较退火态原材料,宏观拉伸性能的改变并不明显;经过渗氧处理和复合处理的试样相比于真空退火处理试样,由于使用的是相同的热处理工艺,因此其拉伸强度基本一致,均低于退火态原材料试样,但试样的塑性却明显降低,主要表现为断后伸长率和断面收缩率的大幅下降,其原因可归结于渗氧处理以及复合处理后的试样表面形成的渗氧层。材料的表面氧化行为会对拉伸性能产生不利影响,表面脆硬的氧化物则是造成材料强度和塑性降低的关键[18,26]。纯钛试样经过渗氧处理或复合处理后,表面所形成的渗氧层相较于氧化形成的氧化层更厚,因而塑性的降低更为明显。

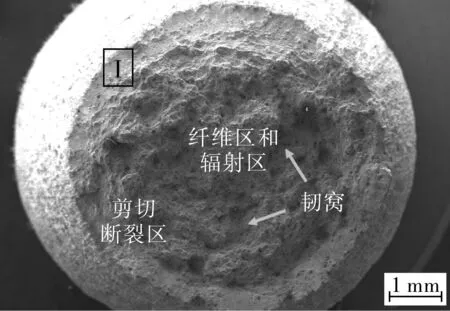

图7示出3种不同工艺下纯钛拉伸试样的断口形貌。退火态原材料和经过超声滚压处理试样的断口形貌分别如图7(a)(c)所示,断口可分为纤维区、辐射区和剪切断裂区,断口内部存在大量的孔洞和韧窝,为典型的韧性断裂形貌。在拉伸试验过程中,裂纹从试样内部萌生并向外部扩展,当裂纹扩展至近表层区域时(见图7(b)(d))发生快速的剪切断裂,导致失效。

(a)退火态原材料

渗氧处理后,拉伸试样的断口形貌如图7(e)所示,可见其断口并无明显的剪切断裂区,拉伸试验过程中,裂纹在内部萌生并向外扩展的同时,脆硬的渗氧层在拉伸载荷的作用下也有大量的裂纹在表面萌生(见图7(f)),并同时向内部扩展,当内部裂纹扩展到近表层渗氧区域时,脆硬的渗氧层在拉伸载荷的作用下发生快速的解理断裂,形成解理断裂面,使得试样的断后伸长率和断面收缩率大幅降低。经过复合处理的拉伸试样,由于距表层相同深度下的硬度更高,表面脆性更高,因而其断后伸长率的降低更大。

2.4 断裂韧性

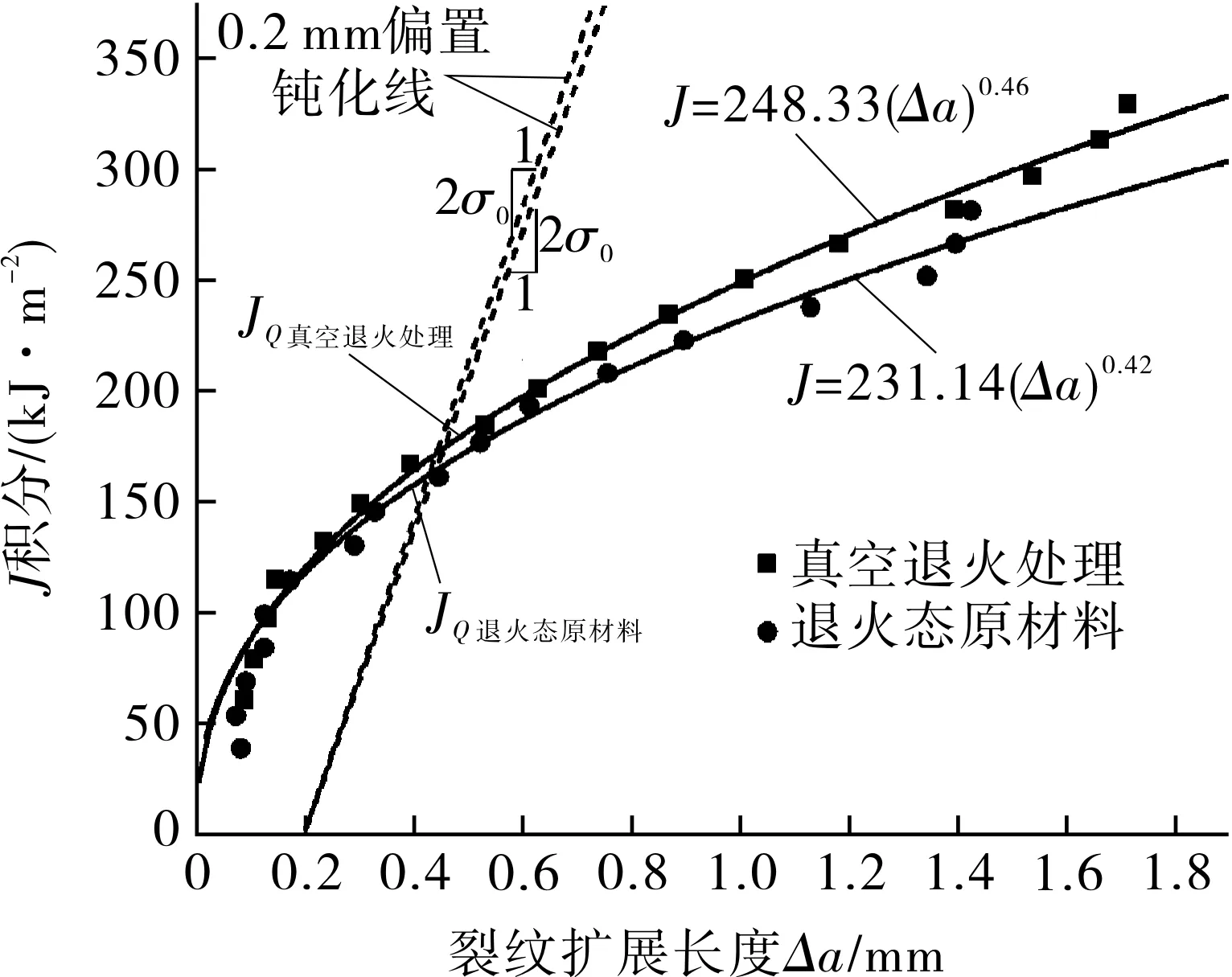

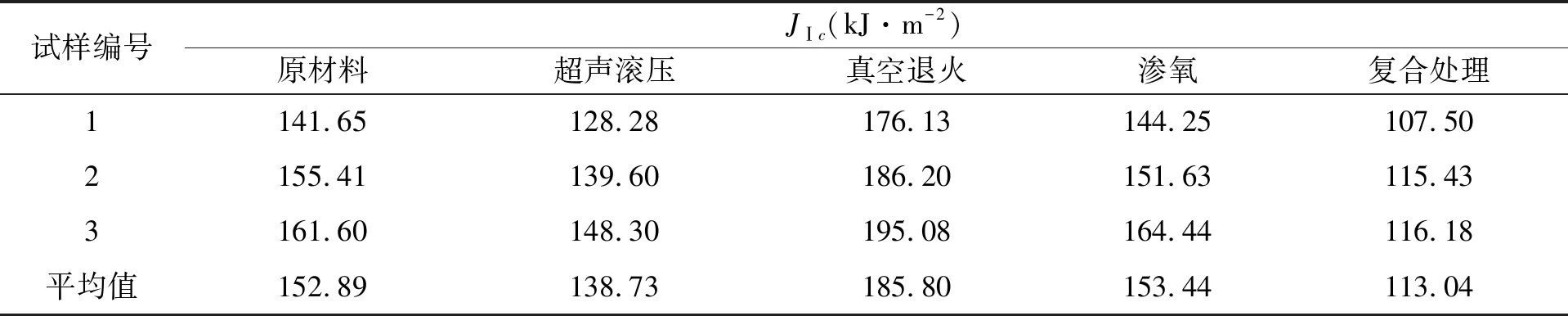

断裂韧性表征材料抵抗裂纹扩展的能力,依据ASTM E1820—2011,断裂韧性JⅠc的值通常认为是J阻力曲线与0.2 mm偏置钝化线的交点JQ经过有效性验证之后的结果[27],图8示出不同工艺下CT试样裂纹扩展的J阻力曲线,表3示出CT试样断裂韧性JⅠc的值。

(a)退火态原材料与真空退火处理

图8(a)示出退火态原材料和真空退火处理的纯钛的J阻力曲线对比,不难看出,真空退火处理后的纯钛在裂纹扩展过程中的J阻力要高于原材料,由表3可知退火态工业纯钛原材料JⅠc的平均值为152.89 kJ/m2,真空退火处理后的纯钛JⅠc的平均值为185.80 kJ/m2,可见真空退火处理后,纯钛的断裂韧性有所提升。断裂韧性与强度和塑性有关,较低的屈服强度和较好的塑性,有利于材料的断裂韧性的提高[28],前文的拉伸试验表明,真空退火处理会导致纯钛强度的降低与整体塑性的提高,与真空退火后CT试样裂纹扩展的J阻力增加以及断裂韧性提高的结果一致。图9示出真空退火处理前后SEM下CT试样的断裂面形貌,断面有较多的孔洞和沟壑,属于典型的延性断裂形貌。相比于退火态原材料,经过真空退火处理后的CT试样断裂面的孔洞更多,沟壑更深,在裂纹扩展过程中的J阻力更大,因此断裂韧性更高。

表3 不同工艺下CT试样断裂韧性Tab.3 Fracture toughness of CT specimens for different treatment processes

图8(b)示出表面超声滚压前后CT试样的J-R阻力曲线对比,相比于原材料,经过超声滚压的CT试样在裂纹扩展过程中,其J阻力有所降低,断裂韧性也有所降低,JⅠc的平均值由152.89 kJ/m2降低至138.73 kJ/m2。图8(c)示出经过真空退火处理、渗氧处理和复合处理的CT试样的J-R阻力曲线对比。渗氧处理和复合处理的CT试样相较于真空处理的CT试样,在裂纹扩展的初期阶段,J阻力低于真空退火处理的试样,而当裂纹扩展到达一定长度后,其J阻力甚至超过真空退火处理的试样;相比于渗氧处理的试样,经过复合处理的CT试样在裂纹扩展过程中的J阻力更低。真空退火处理、渗氧处理、复合处理后CT试样JⅠc的平均值分别为185.80,153.44,113.04 kJ/m2,可见渗氧处理和复合处理所形成的渗氧层均对纯钛的断裂韧性有不利影响,且复合处理形成的渗氧层对断裂韧性的负面影响更大。

材料微观组织对断裂韧性的影响与裂纹尖端塑性区尺寸有着密切的联系,较大的裂纹尖端塑性区往往有利于材料断裂韧性的提高[21,29-31]。在断裂韧性测试的加载过程中,CT试样的侧表面处于平面应力状态,内部材料的应力三轴度随着与侧表面距离的增大而逐渐增加,最终达到平面应变状态。试样的侧表面和近侧表面材料的应力三轴度较低,因此这些位置处的断裂总以剪切裂纹的形式发生,涉及很大程度的塑性变形,从而在断裂面的近侧面区域形成剪切唇,剪切唇会为裂纹扩展带来很大的阻抗力。

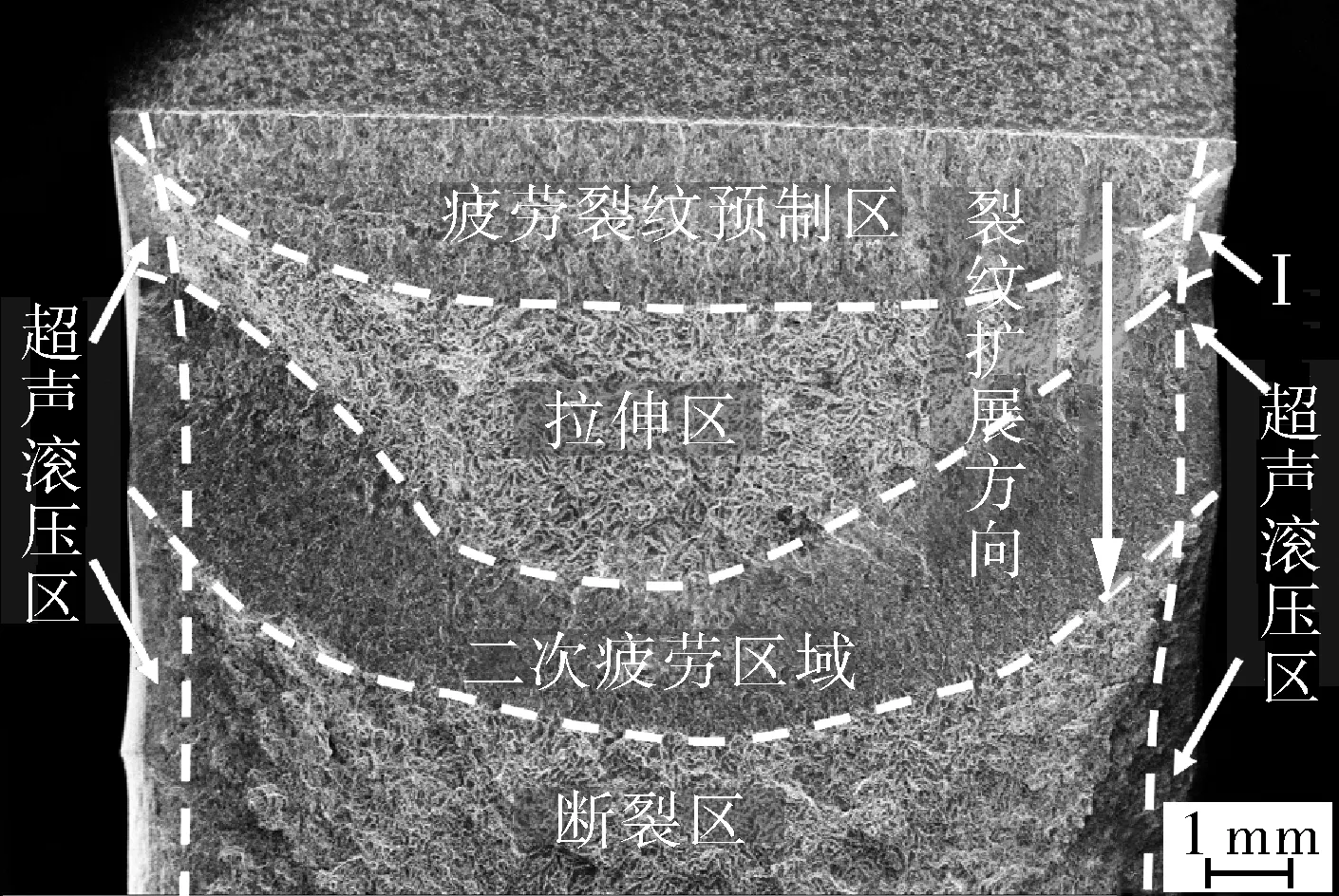

图10示出超声滚压处理、渗氧处理及复合处理后CT试样的断裂面。断裂面主要由疲劳裂纹预制区和拉伸区构成,二次疲劳的目的是标定拉伸区的裂纹长度,以便于后续的数据处理,文中的断裂试验的J阻力曲线试验数据来源于拉伸区。

(a)超声滚压处理

表面强化对断裂的影响主要体现在靠近侧表面的剪切唇区。超声滚压后,试样在表面形成塑性变形层(见图10(b)),该结构的断面相较于内部未强化区域更为平滑;经过渗氧处理的试样,在表面形成渗氧层,渗氧区呈现出解理断裂的形貌(见图10(d));经过复合处理的试样,其断面与渗氧处理的试样比较相似,但拥有更厚的渗氧层(见图10(f)),解理断裂面面积更大。这种表面塑性变形层以及渗氧层改变了试样在裂纹扩展过程中剪切唇区域的微观结构,降低了裂纹尖端的塑性区尺寸,在裂纹扩展初期,由剪切唇区域带来的裂纹扩展J阻力降低,导致断裂韧性JⅠc降低,由于复合处理的试样相较于渗氧处理的试样,渗氧层硬度更高,深度更深,断裂韧性JⅠc更低。

经过渗氧及复合处理工艺的试样在裂纹扩展的初期J阻力低于真空处理的试样,而当裂纹到达一定长度之后,其J阻力高于真空处理的试样,对于这一现象可能与渗氧处理CT试样表层较多的表面裂纹(见图10(d)(f))有关,在裂纹扩展初期,渗氧及复合处理试样J阻力低于真空处理试样,裂纹扩展过程中,表面裂纹产生,这些裂纹会吸收一部分裂纹扩展所需的能量,使得J阻力得以提高,随着表面裂纹逐渐增多,渗氧和复合处理的试样J阻力逐渐高于真空处理的试样。

3 结论

(1)经过超声滚压的纯钛在表面形成深度为400 μm的塑性变形层,经过渗氧和复合处理的纯钛在表面分别形成深度约为130,150 μm的渗氧层。在相同深度下,经过复合处理的渗氧层硬度较渗氧处理高,说明超声滚压处理对氧的扩散起到促进作用。

(2)渗氧和复合处理工艺涉及长时间高温热处理(700 ℃,1 h;850 ℃,10 h),相同热处理工艺下的真空退火试样晶粒尺寸(81 μm)较退火态原材料(50 μm)长大约62%,晶粒的长大导致纯钛强度降低,断裂韧性JⅠc提高。

(3)表面超声滚压处理、渗氧处理以及复合处理所形成的表面层会导致材料断裂韧性的降低,原因在于这些表面强化层会降低裂纹扩展过程中裂纹尖端塑性区尺寸。