瓦楞形复层结构多孔铝过滤材料的制备、界面结构与性能*

2022-07-08史金宏郭建新左孝青

史金宏,郭建新,黄 蓓,左孝青,周 芸

(昆明理工大学 材料科学与工程学院,昆明 650093)

0 引 言

随着工业化进程的推进,大气污染日益严重,火力发电、钢铁冶炼、石油化工、水泥生产、垃圾焚烧等行业产生了大量的高温工业废气,其中含有各种有害的硫化物、氮氧结合物等粉尘颗粒[1-3]。工业上通常将高温工业废气冷却到200~250 ℃的常高温再进行除尘处理[4],研发一种可在200~250 ℃复杂工业烟尘环境下长期稳定服役的过滤材料有重要的意义。

目前的除尘技术中,静电除尘、过滤除尘是最成熟、使用最广泛的除尘技术[5]。静电式除尘具有压降低、无堵塞、除尘效率高达99%的优点,但高温稳定性差,高温、高压下会出现电晕控制困难问题,除尘效率受粉尘电负性影响较大[6-9]。过滤式除尘中的滤袋除尘结构简单、粉尘捕集效率高[10-11]、除尘效率也可达99.9%以上,可捕集PM2.5等超细粒子[12-13],但其孔隙均匀度难以控制,耐腐蚀性能差,高湿度环境中服役时易产生“糊袋”现象[14-15]。过滤式除尘中应用最广泛的是塑烧板除尘,具有强疏水疏油性、良好的抗静电性,耐酸碱、维护方便、大过滤面积等优点[16-17],但存在过滤阻力较大、通常只能耐160 ℃及以下温度、价格高等不足[18]。

针对以上过滤材料常高温服役稳定性差等不足,本文采用粉末增塑温压、伪半固态热压工艺制备了瓦楞形复层结构铝基过滤材料,对其复层孔结构、力学性能、过滤性能和常高温抗氧化性能进行了研究,以期为常高温气体过滤材料的发展提供有益的参考。

1 实 验

1.1 材料制备

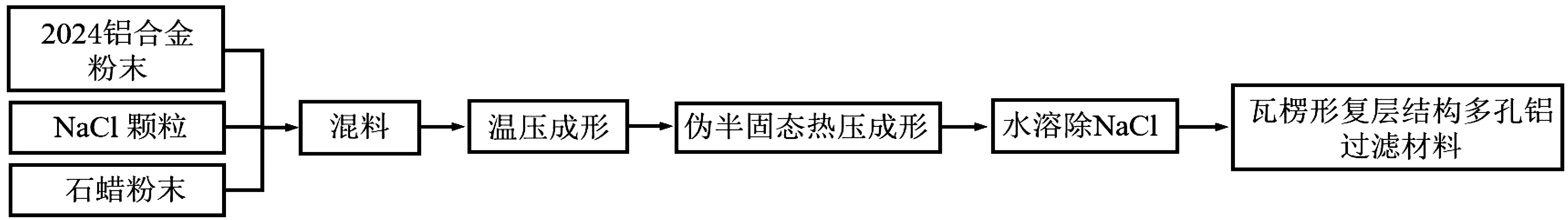

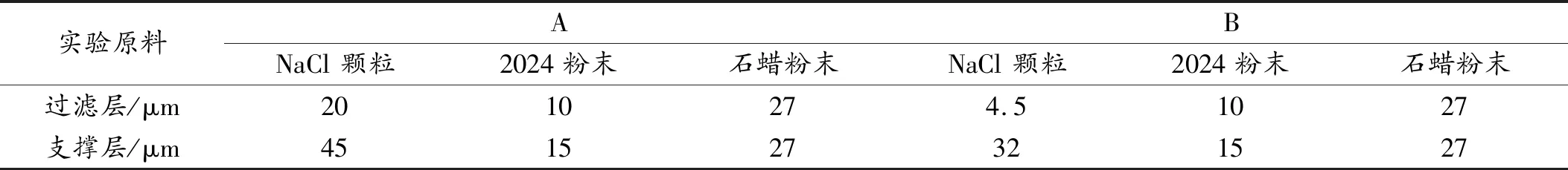

表1为瓦楞形复层结构多孔铝过滤材料的试验原料表。图1为制备工艺流程图,采用NaCl颗粒为造孔剂,2024合金粉末为基体,石蜡为增塑剂,按V(NaCl)∶V(2024合金)∶V(石蜡)=5∶4.8∶0.2的体积比进行配料后用高效三维混料机混料3~5 h,在50 ℃下于JYE-2000B压力机及自制模具中温压成瓦楞形压坯,将过滤层及支撑层压坯叠合(图2(a))放入自制的热压模具中,在620 ℃下伪半固态热压成形,水溶除NaCl后得到瓦楞形复层结构多孔铝过滤材料(图2(b))。

图1 瓦楞形复层结构多孔铝过滤材料制备工艺流程Fig 1 Process flow chart of dual-corrugated porous aluminum filter material

图2 温压成形坯料与伪半固态热压成形坯料:(a) 温压成形过滤层与支撑层坯料叠合;(b) 伪半固态热压成形瓦楞形复层结构多孔铝板Fig 2 The blank of warm pressing forming and pseudo-semi-solid hot pressing

表1 试验原料表Table 1 Experimental raw materials

1.2 测试方法

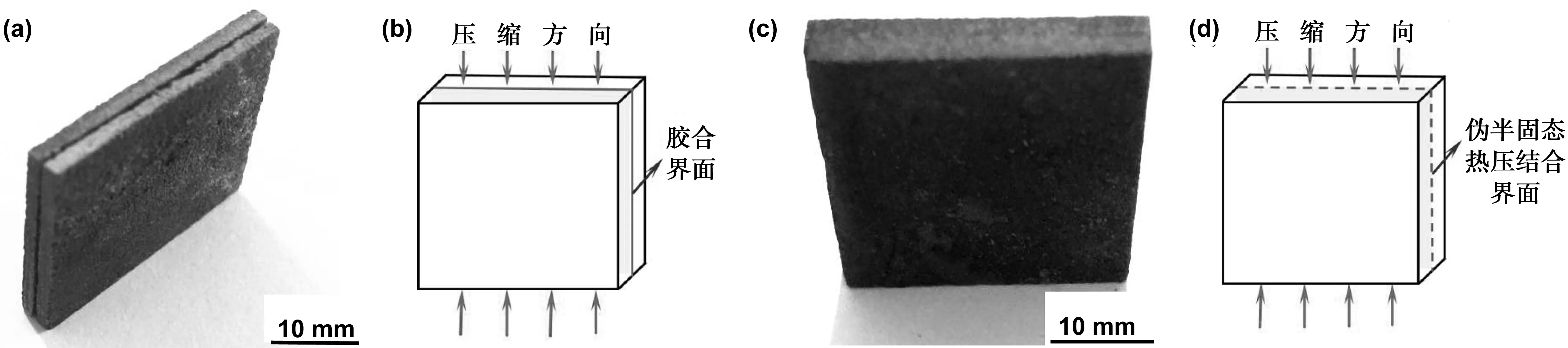

采用VEGA3 TESCAN扫描电子显微镜对瓦楞形复层结构多孔铝过滤材料进行孔结构(孔径、孔隙率)、界面和EDS分析。采用AutographAG-X100KN万能力学试验机研究复层界面结合强度,以0.2 mm/min的压下速率对双层胶合多孔平板(图3(a))和复层结构多孔铝平板(图3(c))进行压缩性能测试,其中,双层胶合多孔铝平板层间通过双面胶复合,复层结构多孔铝平板则由伪半固态热压复合。

图3 多孔铝平板:(a) 双层胶合;(b) 双层胶合多孔铝板压缩示意图;(c) 伪半固态热压复合;(d) 热压复合多孔铝板压缩示意图Fig 3 Porous aluminum plates

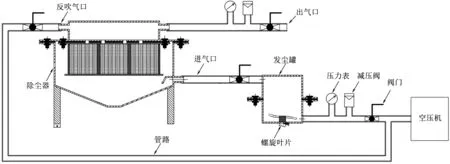

以国标GB/T14295—2008《空气过滤器标准》、国标GB/12218-1989《一般通风用空气过滤器性能试验方法》为依据,设计制作了如图4所示的过滤系统,其中的过滤芯分别采用商用瓦楞形塑烧板(孔隙率50%,过滤层及支撑层孔径分别为5~20 μm及60~130 μm)和本文制备的A、B两种瓦楞形复层结构多孔铝过滤材料制作,通过发尘罐控制空气中的粉尘组成、含量及粉尘浓度为(70±7) mg/m3、气流量为0.3 m3/h,测试计算不同过滤芯的透气系数(式(1))、过滤效率(式(2)~(5)):

图4 自制过滤系统Fig 4 Self-made filtration system

(1)

(2)

(3)

(4)

m4=m2-m1+m3

(5)

式中:K为透气系数,m3/(h·kPa·m2);Q为气体流量,m3/h;ΔP为气体穿过多孔滤材产生的压差,kPa;S为多孔滤材的过滤面积,m-2;E为过滤效率,%;A0为过滤前粉尘浓度,mg/m3;A1为过滤后的粉尘浓度,mg/m3;M为粉尘总质量,mg;V为过滤器容积,cm3;m1为滤芯原始质量,mg;m2过滤后滤芯质量,mg;m3为过滤后积尘室与管路中的粉尘质量,mg;m4为过滤时被截留的粉尘质量,mg。

根据GB/T13303—1991《钢的氧化性能测定方法》和HB5258-2000《钢及高温合金的抗氧化性测定试验方法》,采用增重法测试瓦楞形复层结构多孔铝过滤材料A的常高温抗氧化性能:坩埚预氧化至质量恒定,将3组瓦楞形复层结构多孔铝过滤材料试样连同坩埚称重后置于250 ℃空气中氧化80 h,每隔8 h取出试样、冷却、并用电子天平称重取其平均值,平均氧化速率按式(6)计算。采用XRD分析常高温氧化后瓦楞形复层结构多孔铝过滤材料的物相,并用SEM分析常高温氧化后瓦楞形复层结构多孔铝过滤材料的微观形貌。

(6)

式中:G+为单位面积的氧化增重,mg/cm2;v为氧化速率,mg/(cm2·h);t为氧化时间,h。

2 分析与讨论

2.1 瓦楞形复层结构多孔铝过滤材料的微观形貌与界面结构

2.1.1 过滤层、支撑层表面微观形貌

图5为瓦楞形复层结构多孔铝过滤材料A的表面微观形貌及孔结构。由图5可见,过滤层和支撑层表面较为平整,内部为分布均匀、边界清晰、形状不规则三维多孔结构,过滤层与支撑层的孔隙率均为50%~55%,孔径范围分别为20~25 μm及40~45 μm,与配料中造孔剂NaCl的体积百分比(与孔隙率对应)、颗粒尺寸(与孔径对应)基本一致,说明孔结构为联通的孔结构、造孔剂溶除彻底。

2.1.2 界面结构

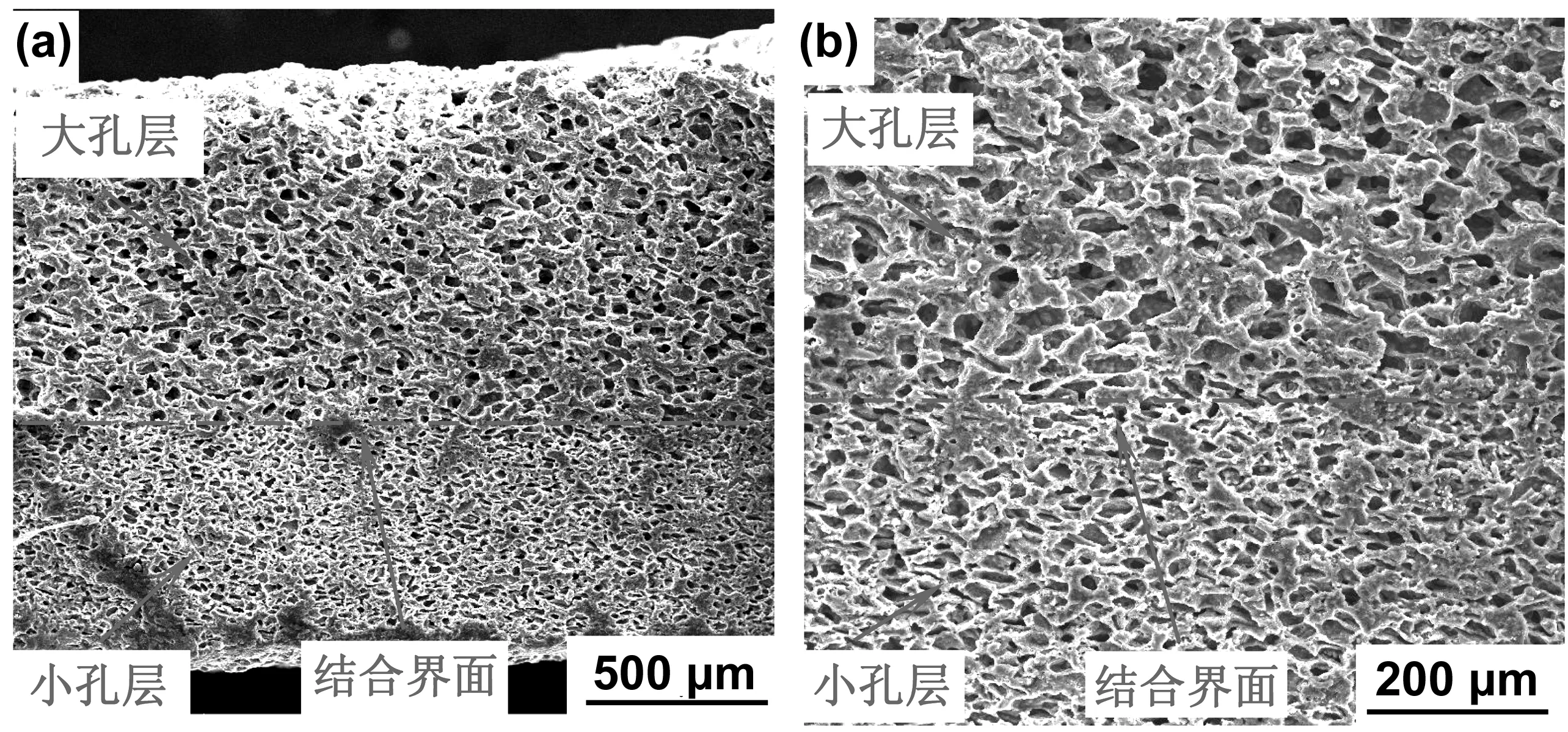

由瓦楞形复层结构多孔铝过滤材料A的支撑层-过滤层结合界面微观形貌(图6)可见,过滤层、支撑层的厚度分别为0.5~0.6 mm与0.8~1.2 mm,层内部孔径、孔隙率与表面相同、孔结构完整、分布均匀,结合界面清晰完整,界面处大孔层、小孔层层次分明,未出现锯齿状、层片状的分界线,也不存在压溃或复层分离等缺陷,实现了支撑层-过滤层的无缝连接。说明过滤层与支撑层物料在伪半固态热压过程中没有发生交叉、混合流动等现象,粉末增塑温压成形、伪半固态热压可制备结构完整、孔径层次分明的瓦楞形复层结构多孔铝过滤材料。

图6 瓦楞形复层结构多孔铝过滤材料A结合界面形貌不同放大倍数SEM图像:(a) 100X,(b) 200XFig 6 SEM images of interface on dual-corrugated porous aluminum filter material A with different magnification

2.1.3 界面元素分析

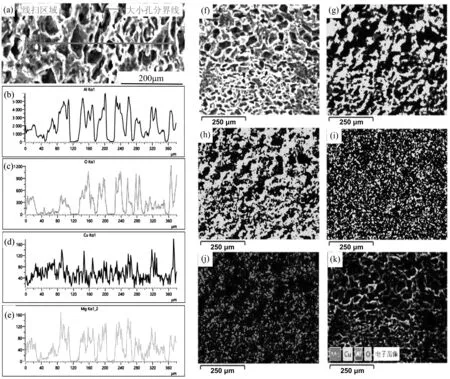

图7为瓦楞形复层结构多孔铝过滤材料A支撑层-过滤层结合界面处选区的线扫描及面扫描分析,可见过滤层-支撑层结合界面两侧元素的Al、O、Mg、Cu元素分布均匀、无偏聚现象,说明基体及界面中元素分布均匀,无明显的分界线,进一步证明了过滤层、支撑层之间形成了无缝连接的结合界面。材料制备过程中,伪半固态温度下施加的压力可轻易破坏铝合金粉末表面的氧化膜,产生金属间的接触,从而在热力作用下实现铝合金颗粒间的结合。无缝连接结合界面的形成,推测与界面处的液相流动、固相热塑性变形及再结晶[19]等有关。

图7 瓦楞形复层结构多孔铝过滤材料A结合界面处线、面扫描分析:(a),(f) 线扫描、面扫描选区;(b),(g) Al元素分布;(c),(h) O元素分布;(d),(i) Cu元素分布;(e),(j) Mg元素分布;(k) 面扫描能谱图Fig 7 Line scanning and surface scanning images of interface on dual-corrugated porous aluminum filter material A

2.2 力学性能

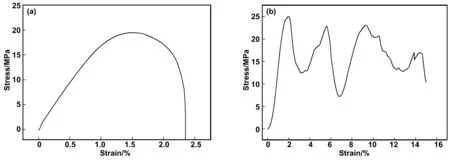

图8为双层胶合多孔铝平板与复层结构多孔铝平板A压缩应力-应变曲线,由图8可见,双层胶合多孔铝平板屈服强度为19MPa,复层结构多孔铝平板屈服强度为25 MPa,后者的屈服强度较前者提高了31.58%。压缩过程中,双层胶合多孔铝平板过滤层和支撑层间的胶粘界面结合强度低,应变仅为1.5%时即发生压溃现象;而复层结构的多孔铝平板在应变为13.5%时才发生压溃现象,其应力-应变曲线存在波动,呈现出典型的多孔材料周期性压缩应力-应变曲线,变形过程中,随着载荷增加多孔骨架先弯曲,骨架较薄的区域产生应力集中,导致整层孔结构的屈服与压溃;随着应变的继续增加,坍塌在新层内进行,如此循环,直至材料整体发生压溃。与双层胶合多孔铝平板相比,复层结构多孔铝过滤材料由于界面结合良好、强度高,故表现出了较高的力学性能。

图8 两种多孔铝平板(A)的应力-应变曲线:(a) 双层胶合多孔铝平板;(b)伪半固态热压复合多孔铝平板Fig 8 Stress-strain curve of different porous aluminumplate(A)

2.3 过滤性能

2.3.1 透气系数

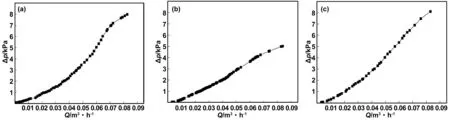

图9为商用塑烧板滤芯与A、B两种瓦楞形复层结构多孔铝材料滤芯在气体流量为0~0.0852 m3/h范围内的ΔP-Q曲线,由图9可见,3种滤芯的压差都随气体流量的增加而上升,在压差为(1.0-1.5 kPa)时,3种滤芯的透气系数分别为:商用塑烧板滤芯透气系数(K0)(1.0~1.16) m3/(h·kPa·m2)、瓦楞形复层结构多孔铝材料滤芯A透气系数(K1):(1.14~1.23) m3/(h·kPa·m2)、瓦楞形复层结构多孔铝材料滤芯B透气系数(K2):(0.95~1.13) m3/(h·kPa·m2),K1>K0>K2,过滤层孔径最大的瓦楞形复层结构多孔铝材料滤芯A的透气性能优于商用塑烧板滤芯,但孔径1-10 μm的瓦楞形复层结构多孔铝材料滤芯B的透气系数低于商用塑烧板滤芯,透气系数与过滤层孔径大小密切相关,孔径越大透气性越好,过滤阻力越小。

图9 商用塑烧板与瓦楞形复层结构多孔铝材料滤芯的ΔP-Q曲线:(a) 商用塑烧板滤芯;(b) 瓦楞形复层结构多孔铝材料滤芯A;(c) 瓦楞形复层结构多孔铝材料滤芯BFig 9 ΔP-Q curve of sinter-plate filter elements and dual-corrugated porous aluminum filter elements

2.3.2 过滤效率

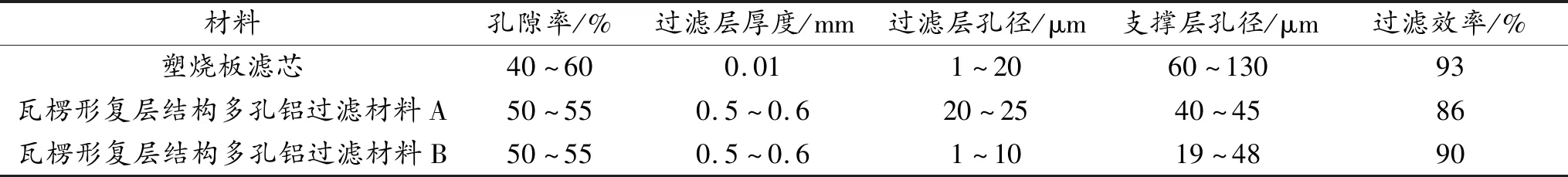

表2列示了商用塑烧板滤芯和A、B两种瓦楞形复层结构多孔铝材料滤芯的孔隙率、过滤层厚度、过滤层与支撑层孔径和过滤效率,其中塑烧板滤芯的过滤效率为93%,瓦楞形复层结构多孔铝材料滤芯A、B的过滤效率分别为86%和90%;根据多孔材料过滤机制,由于塑烧板滤芯过滤层孔径较小,其对颗粒的截留效果更好,同时支撑层孔径大,意味着其粉尘容量也大,所以塑烧板滤芯过滤效率大于瓦楞形复层结构多孔铝材料滤芯A;当瓦楞形复层结构多孔铝材料滤芯的过滤层孔径缩小至1~10 μm得到瓦楞形复层结构多孔铝材料滤芯B后,过滤效率提升到90%,与商用塑烧板滤芯接近。另外,由于A、B两种瓦楞形复层过结构多孔铝材料滤芯过滤层厚度较大,推测可使瓦楞形复层过结构多孔铝材料滤芯具有较好的强度及使用寿命。

表2 塑烧板、瓦楞形复层结构多孔铝材料滤芯过滤效率Table 2 Filtration efficiency of sinter-plate filter elements and dual-corrugated porous aluminum filter elements

2.4 常高温抗氧化性能

2.4.1 常高温氧化后的物相及孔结构

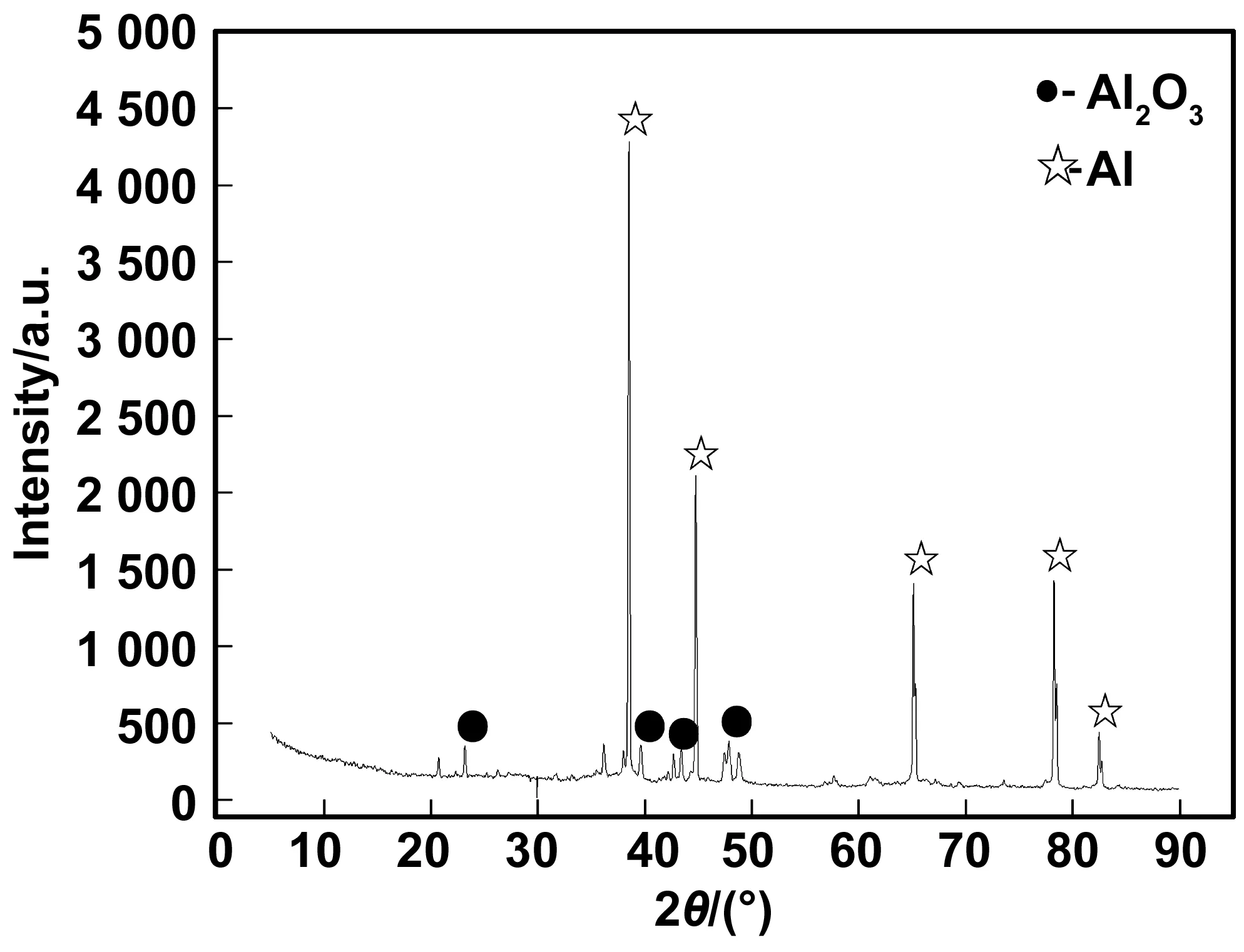

图10为瓦楞形复层结构多孔铝过滤材料A于250 ℃氧化后的XRD。经氧化后样品主要物相为Al和Al2O3,其中Al基体的衍射峰很强,且Al的衍射峰大都发生了一定的偏移,推测伪半固态热压过程使材料存在一定的残余应力有关。在250 ℃的空气环境中,Al与氧有较大的亲和力[20]而形成了Al2O3;对于2024铝合金,其主要元素有Cu(3.8%~4.9 %)及Mg(1.2%~1.8 %)(质量分数),Cu由于与氧的亲和力较低故未形成CuO,Mg虽然与氧有较高亲和力,但由于含量较少,故XRD未能检测出MgO。

图10 250 ℃、80 h氧化后的瓦楞形复层结构多孔铝过滤材料A的XRDFig 10 XRD pattern of dual-corrugated porous aluminum filter material oxidized at 250 ℃ for 80 h

图11为250 ℃氧化80 h后瓦楞形复层结构多孔铝过滤材料A过滤层的孔形貌和孔径分布范围,由图可见常高温氧化后过滤层形貌(图11(a)(b))无明显的变化,未出现开裂、翘曲等明显缺陷,但由图11(c)可见,常高温氧化后的样品表面生成了的Al2O3导致表面孔结构的孔径减小,由未氧化的20~25 μm减小到8~14 μm(孔径主要集中在12 μm)。可见,氧化可进一步微细化孔结构,有利于进一步提升瓦楞形复层结构多孔铝过滤材料的过滤效率与过滤精度。

图11 氧化后的瓦楞形复层结构多孔铝过滤材料A的过滤层孔形貌及孔径分布图:(a)、(b) 氧化后的孔形貌图;(c) 孔径分布图Fig 11 SEM images of oxidized dual-corrugated porous aluminum filter material A and pore size distribution range

2.4.2 氧化动力学曲线

图12为瓦楞形复层结构多孔铝过滤材料A在250 ℃的氧化动力学曲线。由图可见瓦楞形复层结构多孔铝过滤材料的氧化过程符合抛物线规律,氧化80 h后3组试样的平均增重为0.5886 mg/cm2,平均氧化速率为0.00735 mg/(cm2·h);氧化速率随氧化膜增厚而降低,氧化初期(≤32 h)处于氧化成膜时期,氧化膜较薄、氧扩散较为容易、氧化速度较快;氧化中期(32~64 h)属于氧化膜生长阶段,随着氧化膜厚度的提高,氧扩散较为困难,致使Al2O3膜生长速度减缓;氧化后期(64~80 h),氧化膜增厚致使氧扩散几乎不能进行、Al2O3膜停止生长,使得该材料在常高温环境中的性能相对稳定,能够在常高温环境下稳定、有效地服役。

图12 瓦楞形复层结构多孔铝过滤材料A的氧化动力学曲线Fig 12 Oxidation kinetics curve of dual-corrugated porous aluminum filter material A

3 结 论

(1)采用粉末增塑温压、伪半固态热压方法制备了孔结构均匀的复层结构多孔铝过滤材料,过滤层、支撑层孔隙率均为50%~55%,孔径分别为20~25 μm、40~45 μm (A),以及1~10 μm、19~48 μm (B);复层结构界面微观形貌与元素分布均匀、孔结构完整、无缺陷,实现了过滤层与支撑层的无缝连接;相比于双层胶合的多孔铝平板,复层结构多孔铝平板(A)的屈服强度(25 MPa)提升31.85%,无缝连接界面有效提升了多孔铝过滤材料的强度。

(2)与商用塑烧板相比,瓦楞形复层构多孔铝材料A的透气系数为(1.14~1.23) m3/(h·kPa·m2)),优于塑烧板((1.0~1.16) m3/(h·kPa·m2)),过滤效率86%低于商用塑烧板(93%);较小孔径的瓦楞形复层构多孔铝材料B,其透气系数及过滤效率分别为(0.95~1.13) m3/(h·kPa·m2)、90%,与商用塑烧板过滤性能相当。在孔隙率相当的条件下,过滤层的孔径越小则过滤效率越高、透气系数越低。

(3)瓦楞形复层结构多孔铝过滤材料A在250 ℃的氧化动力学曲线符合抛物线规律,氧化速率为0.00735 mg/(cm2·h),64 h后氧化膜停止生长,孔壁上生成的Al2O3,不仅阻止了基体的进一步氧化,同时缩小了孔径,有利于过滤效率及过滤精度的进一步提升,瓦楞形复层结构多孔铝过滤材料具有良好的常高温抗氧化性能。