内孔内凹台阶厚壁短筒体成形工艺模拟分析

2022-07-07王光明张红颖宋嘉玮

王光明,张红颖,宋嘉玮

内孔内凹台阶厚壁短筒体广泛应用于机械、石油工程、发电设备、交通运输业及新能源领域和重型装备中,其产品质量直接影响整台设备的性能。在大型筒体台阶内孔加工过程中,锻造工艺通常是以内孔台阶中最小直径为基准设置锻造余量,锻造成内、外孔径一致的直筒体,再通过机械加工获得台阶内孔。这种方案不但增加材料损耗及机械加工量,而且质量较好的锻造层被完全加工掉,严重影响产品的质量及寿命。近些年,直接锻造成形带台阶内孔的近净成形工艺逐步成为主流[1~4]。如在锻造筒体台阶内孔时,在完成初步内孔锻造后,在常规芯棒上套接专用变径套筒,锻造出符合设计要求的大型筒体内孔台阶;采用带锥形支撑的专用组合芯棒,预拔长成形带外法兰的预制锻件,经收口得到台阶内孔筒体[1~5]。

上述方法多用于成形内孔内凹台阶的薄壁长筒体,以及近净成形内孔内凹台阶的厚壁短筒体锻件,但在成形内孔台阶落差较大时,经常出现局部缺肉等缺陷。本文根据实际生产经验提出一种成形内孔内凹台阶厚壁短筒体方法,利用数值模拟对内孔内凹台阶厚壁短筒体成形过程及影响因素进行分析。

1 成形过程分析

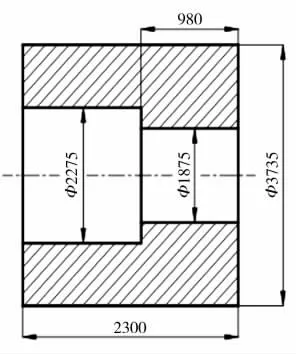

某产品是内孔内凹台阶厚壁短筒体(见图1)。该锻件具有以下特点:(1) 内孔内凹台阶落差大,达到200 mm;(2) 最大壁厚930 mm;(3) 筒体高度较矮。

图1 内孔内凹台阶厚壁短筒体形状尺寸示意图

考虑该厚壁短筒体的结构特点,初定其主要锻造流程:钢锭下料→镦粗→拔长下料→镦粗冲孔→芯棒拔长→马杠扩孔→单侧平整镦粗→芯棒拔长(内孔成形凸台) →马杠扩孔出成品。

1.1 单侧平整镦粗

单侧平整镦粗辅具上模采用宽平砧,下模采用回转台。数值仿真采用deform-3D 软件进行模拟(见表1)。

表1 单侧平整镦粗数值仿真边界条件设置

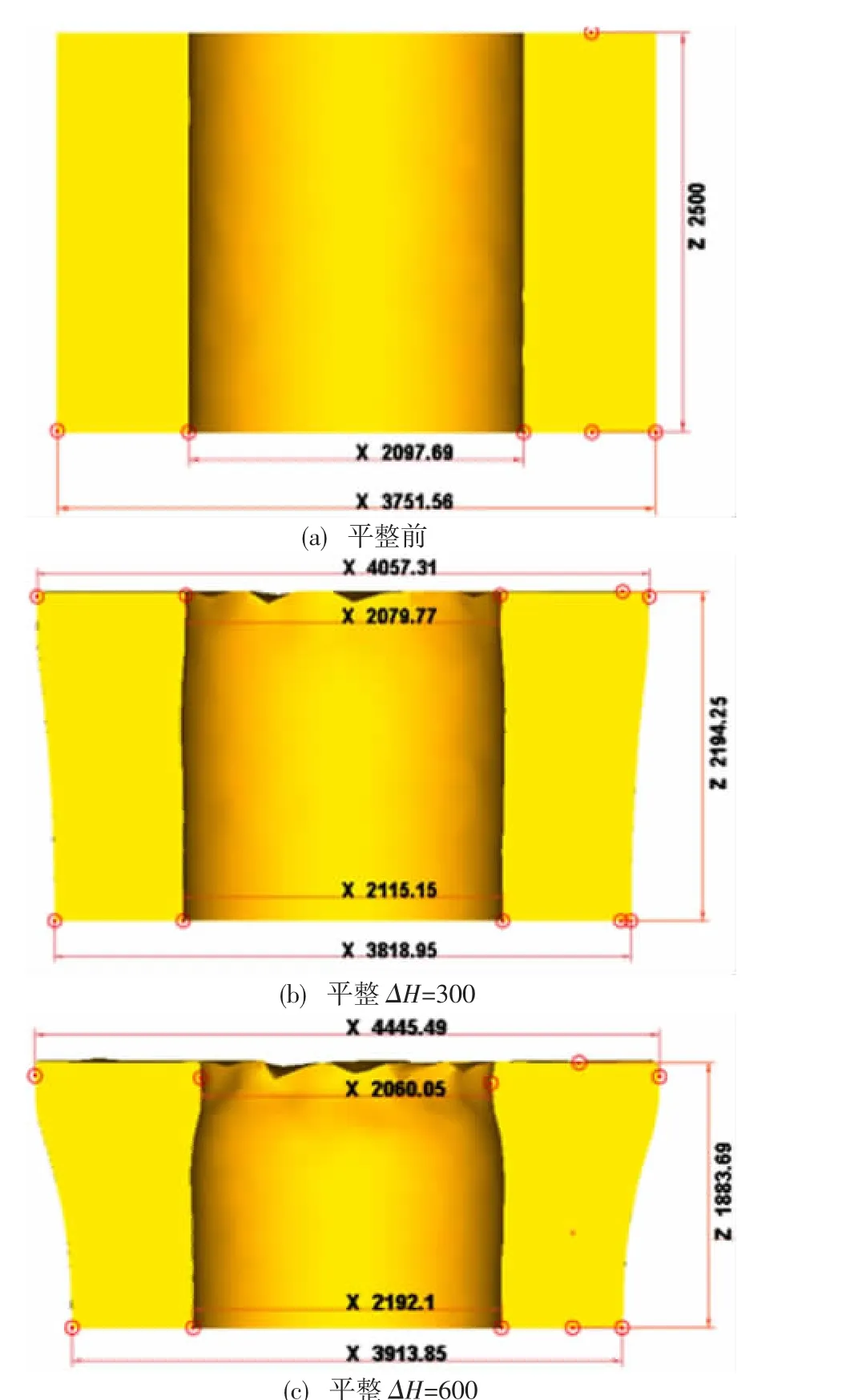

根据仿真结果,当平整量ΔH=300 时,平整一侧端部外径由Ø3 750 mm 增长到Ø 4 050 mm,内径基本不变;非平整一侧端部外径由Ø3 750 mm增长到Ø3 800 mm,内径也基本不变;当平整量ΔH=600 时,平整一侧外径由Ø3 750 mm 增长到Ø4 450 mm,内径由Ø2 100 mm 减小到Ø2 050 mm;非平整一侧端部外径由Ø3 750 mm 增长到Ø3 900 mm,内径由Ø2 100 mm 增长到Ø2 200 mm(见图2)。总之,平整量较小时,锻坯内孔尺寸减小不明显。当平整量较大时,仅在靠近平整侧端面约400 mm 范围内的内孔减小,而非平整侧内孔增大。非平整侧与平整侧外径都增大,但平整侧外径增大更加明显,筒体截面呈现“Y”型。因此,为避免芯棒拔长内孔成形凸台时的变形量过大,在单侧平整镦粗前,对锻坯内径应适当控制,保证能够将成形收台套顺利放入锻坯;此外,平整量也应适当增加。

图2 单侧平整镦粗前后对比

1.2 芯棒拔长内孔成形凸台

单侧平整镦粗后,进行芯棒拔长,期望在此工序预成形内孔台阶。芯棒拔长时,辅具采用上模上平砧,下模V 型砧;通过数值模拟可知,锻坯内孔台阶过渡区域容易出现缺肉缺陷(见图3“A部”)。

图3 芯棒拔长内孔成形凸台数值模拟

因此,需要研究在不同工艺参数条件下内孔内凹台阶厚壁短筒体锻件在单侧平整镦粗过程和芯棒拔长阶段的金属流动规律,设计合理的锻坯形状,提高最终产品的质量。

2 成形过程影响因素分析

2.1 锻造温度

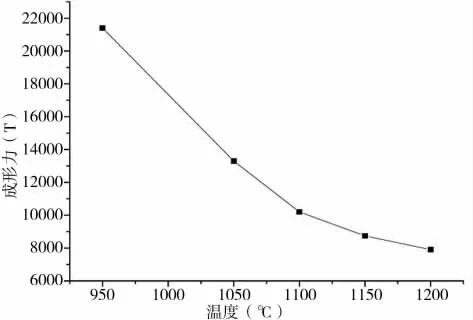

选取950 ℃、1 050 ℃、1 100 ℃、1 150 ℃、1 200 ℃、1 250 ℃五个温度,分别对坯料芯棒拔长内孔成形凸台过程进行数值模拟。从数值模拟结果可知,在坯料不发生热传导的前提下,芯棒拔长收内孔凸台时,缺肉量不会因锻造温度变化而出现明显差别(见图4),但成形力随锻造温度的降低而急速增大,尤其是当锻造温度低于1 100 ℃以后,成形力急剧上升,当锻造温度高于1 100 ℃后,成形力变化趋缓(见图5)。

图4 锻造温度对芯棒拔长内孔成形凸台的影响

图5 锻造温度对成形力的影响

2.2 宽平砧宽度对锻件成形的影响

分别选取850 mm、1 200 mm、1 500 mm 宽平砧对单侧平整镦粗过程进行数值模拟。从模拟结果可知,采用850 mm 窄宽度平砧进行单侧平整镦粗时,锻坯内孔缩小至约Ø1 850 mm,外径增大至约Ø4 650 mm;而采用1 200 mm 和1 500 mm 宽平砧进行单侧平整镦粗时,锻坯内孔缩小至约Ø2 050 mm,外径增大至约Ø4 450 mm(见图6)。可见,采用宽度较窄的平砧对坯料单侧平整镦粗时,金属更容易往径向流动。

图6 宽平砧宽度对锻件成形的影响

3 结 语

(1) 内孔内凹台阶厚壁短筒体采用单侧平整镦粗成形内孔时,仅在靠近平整侧端面附近的内孔有减小趋势,而非平整侧内孔有增大趋势;采用宽度较窄的平砧对坯料单侧平整镦粗时,金属更容易往径向流动。

(2) 采用专用芯棒成形内孔,在收口时锻坯内孔台阶过渡区域容易出现缺肉缺陷。为避免芯棒拔长内孔成形凸台时变形量过大,在单侧平整镦粗前,应该适当控制锻坯的内径,保证成形收台套能够顺利放入锻坯。

(3) 在不考虑热传导的情况下,锻造温度与缺陷部位的缺肉量不会因锻造温度变化而出现明显差别,但成形力随锻造温度的降低急速增大,尤其当锻造温度低于1 100 ℃以后,成形力急剧上升,锻造温度高于1 100 ℃后,成形力变化趋势明显变缓。因此,笔者建议芯棒拔长内孔成形凸台时的锻造温度大于1 100 ℃。

经过工艺参数优化,成功解决内孔内凹台阶厚壁短筒体局部严重缺肉问题,生产出合格锻件。