薄壁圆锥滚子轴承外圈车加工工艺改进

2022-06-08姚松杰倪滨昆时可可张玉玲贺甜甜

姚松杰,倪滨昆,2,时可可,2,张玉玲,2,贺甜甜

(1.洛阳LYC轴承有限公司,河南 洛阳 471039; 2. 航空精密轴承国家重点实验室,河南 洛阳 471039;3.高端轴承摩擦学技术与应用国家地方联合工程实验室,河南 洛阳 471023)

圆锥滚子轴承由于良好的承载能力,广泛应用于汽车、机床、工业减速器等领域[1-3],其性能直接影响主机的可靠性、动力性及经济性等性能指标。某轻窄系列圆锥滚子轴承外圈具有壁薄、宽度小及刚性低的特点[4],在车加工中易产生夹持变形,外径面圆度误差、单一平面外径变动量难以控制,故有必要分析原车加工工艺中存在的问题,并提出相应的改进措施。

1 原加工工艺及存在的问题

1.1 原加工工艺

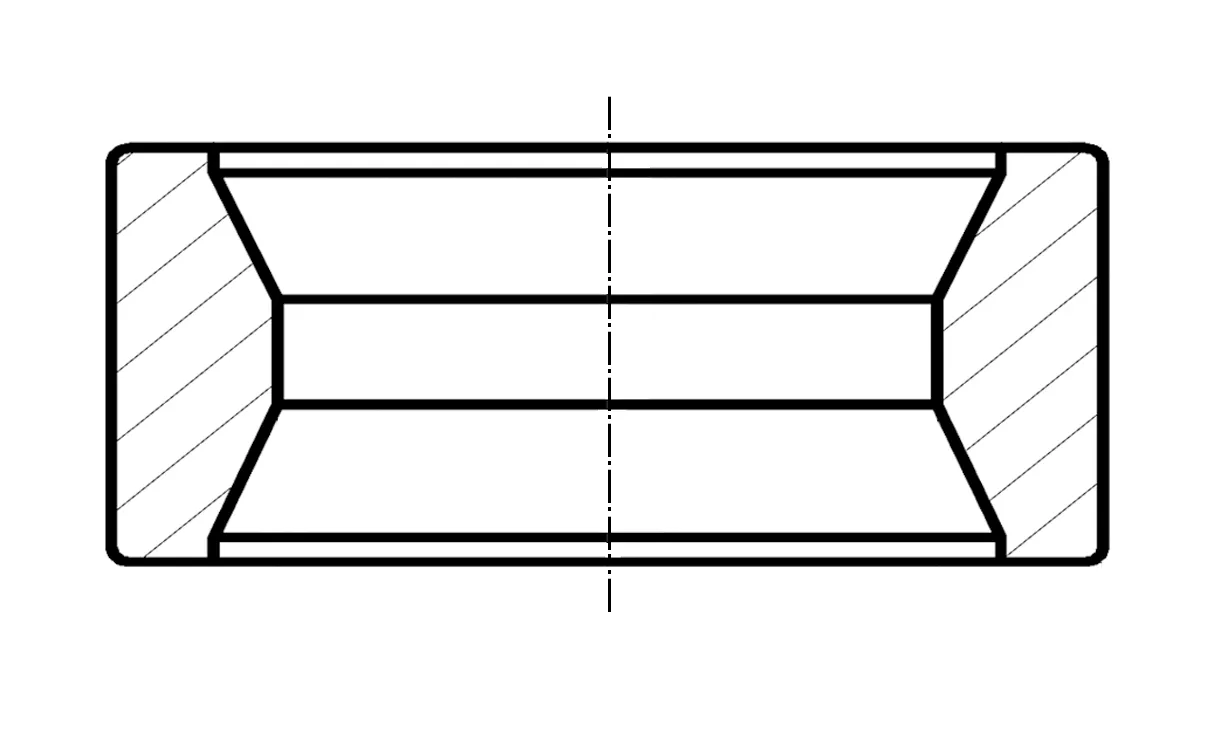

某轻窄系列圆锥滚子轴承外圈尺寸为:外径352.425 mm,滚道最大直径320.4 mm,高度23.813 mm,最小壁厚13.54 mm。锻件为2个外圈(图1)合锻加工,车加工时切为2个外圈。

图1 外圈锻件

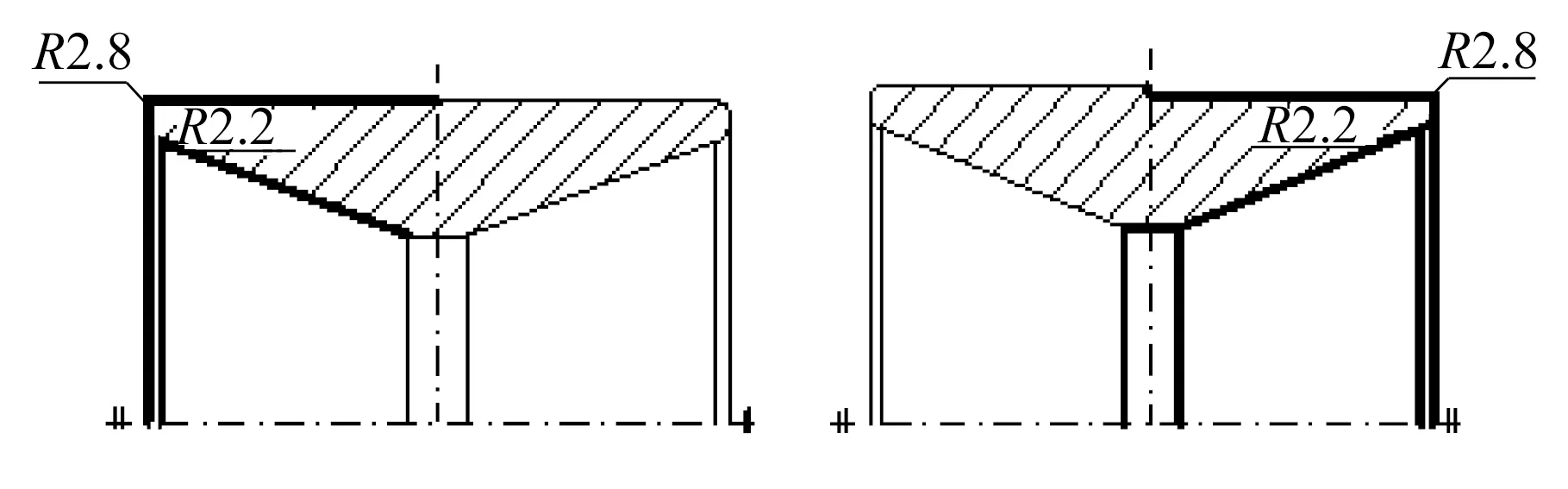

外圈车加工时一般先粗车后精车,软磨前通过粗车去除套圈两端面、外径面、内表面及倒角的加工余量,软磨后通过精车加工套圈两端面、外径面、内表面及倒角。粗车和精车时均通过夹具夹持一端外径面加工另一端表面,然后再夹持加工后的外径面对未加工面进行加工,如图2所示,精车后再切成2件。粗车和精车卡爪夹持宽度分别为55, 150 mm,如图3所示。

图2 车加工夹持示意图

图3 车加工夹具示意图

1.2 存在的问题

1)薄壁轴承套圈锻件外径面单一平面外径变动量较大,车加工时易发生弹性变形。若采用夹持一端面加工另一端面,锻件单一平面外径变动量等误差会复映到粗车件上,无法为精车提供良好的定位基准,粗车后工件的单一平面外径变动量等误差又会复映到精车件上[5]。

2)粗车和精车的夹持爪过窄,夹持面宽度不够,外圈易产生弹性变形,造成外径面圆度误差和单一平面外径变动量超差,径向变形严重[6]。

2 改进措施

1)优化工艺流程。第1次车一端外径面时不加工到工艺尺寸,仅作为夹持基准,夹持已车外径面加工另一端面到工艺尺寸,再夹持已车到工艺尺寸的端面加工另一端面到工艺尺寸,由于外径面已车过一次,消除了锻件外径面的形状超差,几何形状基本可以控制。改进后的工艺流程为车端面、外径面(图4a)→车端面、外径面、滚道面、外内径面及倒角(图4b)→车端面、外径面、滚道面及倒角(图4c)。改进后的工艺增加了2次夹持定位基准,可有效消除形状超差。

图4 改进后的加工工艺

2)增加粗车硬爪和精车软爪宽度。硬爪夹持宽度增加到125 mm,软爪夹持宽度增加到250 mm。减少了车加工时的形状超差,套圈变形较小,可有效控制外径面圆度误差和单一平面外径变动量。

3)优化软爪的调整方法。先对刀车制垫圈的夹持位置,再车制合适的套圈作为垫圈进行支承,最后在垫圈支承下车制软爪,并采用涂色法验证软爪与套圈是否均匀接触[8],且为紧配合。改进后软爪与外圈接触面积增大,夹持力均匀,减小了夹持变形。

3 实际加工效果

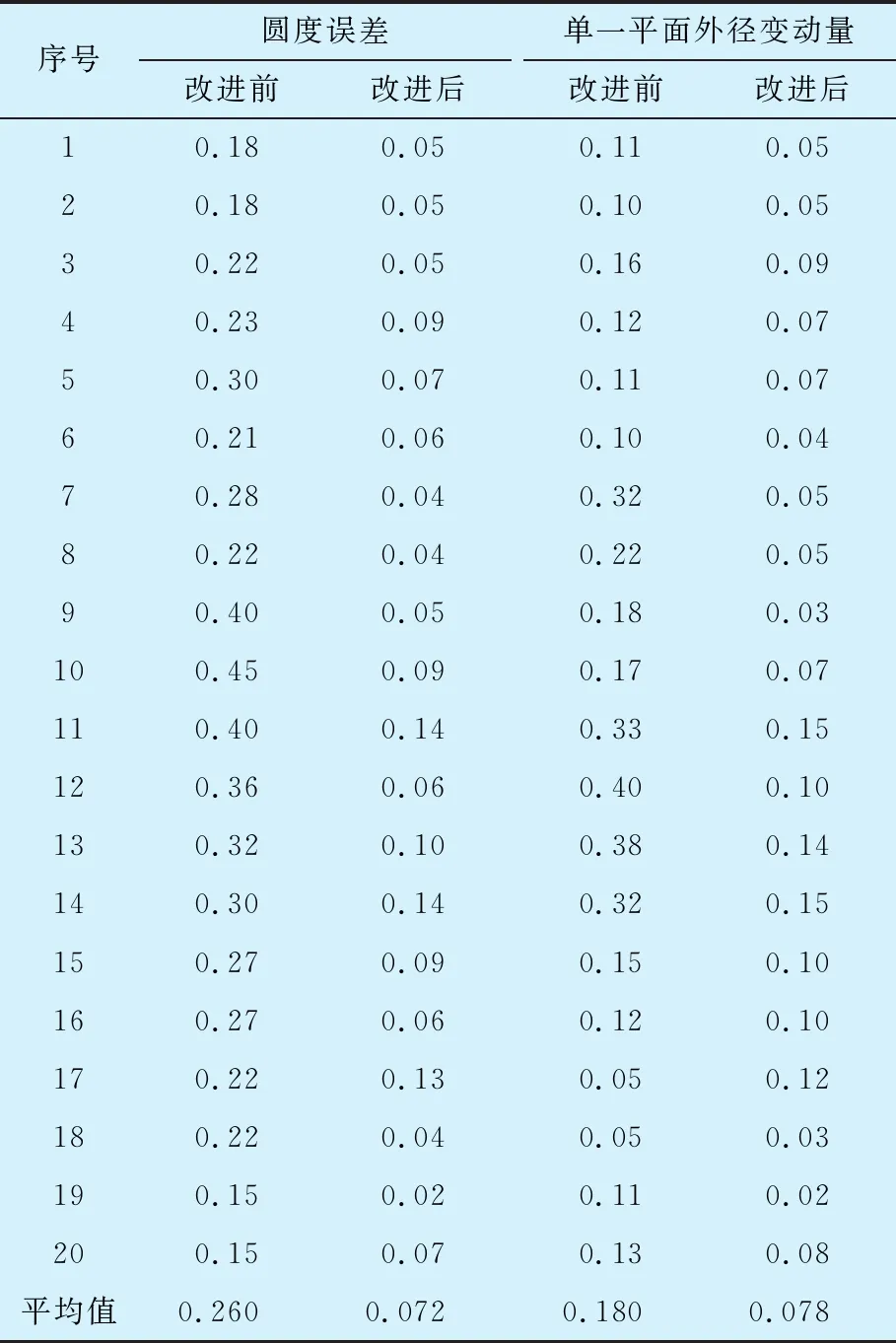

采用优化前、后工艺加工的薄壁外圈技术指标见表1,优化后外径面圆度误差和单一平面外径变动量明显减小,满足加工需求。

表1 优化前、后工艺加工的薄壁外圈技术指标

4 结束语

采用改进工艺加工的薄壁轴承外圈精度和质量明显提高,降低了废品率,提高了生产效率,提升了该类薄壁轴承外圈车加工控形技术。