H13 及其改进热作模具钢热力学动力学计算

2022-07-07张雪姣张心金肖志霞

张雪姣,张心金,李 晗,肖志霞,朱 琳

H13 钢是C-Cr-Mo-Si-V 型钢,主要用于铝合金压铸模、热锻压模和热挤压模,H13 钢在服役过程中必须承受急冷急热和较大的冲击力、磨损、摩擦、热疲劳、塑性变形、机械性破坏等。因此要求H13 钢具有良好的高温强度、韧性及热疲劳性[1、2]。为了提高H13 钢的综合性能,成分优化是一种行之有效的方法。国内外普遍采用的合金化思路是低硅高钼方案,通过减少H13 钢中硅的含量,提高钼的含量来改善H13 钢的高温性能[3]。上海大学提出高硅高锰(1:1 的含量比) 的设计思路,目的是保障材料的热稳定性和热疲劳性能,同时大幅度降低生产成本[4]。近年来,在模具行业中崭露头角的高性能新型热作模具钢DM 钢[5、6],是通过提高不同析出物在高温段分布的稳定性来提高材料在服役过程中的热稳定性能,服役寿命远高于传统模具材料H13。

本文利用JMat Pro 进行热力动力学计算,得到几种材料中的碳化物分布及析出动力学,分析讨论几种模具钢的热稳定性优化原理,为模具钢成分优化提供理论基础。

1 材料成分

本文将热作模具钢成分(见表1) 作为计算依据。其成分范围为《NADCA 推荐H13 工具钢工艺规范》列出的常规H13 钢成分要求,其余分别为低硅高钼钢、高硅低钼钢、DM 钢及典型H13 钢成分。低硅高钼钢在H13 钢的基础上降硅提钼,并增加N 含量,高硅低钼钢在H13 钢基础上提硅降钼,DM 钢为了发挥二次碳化物对热稳定性的重要作用,选用具有强烈二次硬化效应的Mo、W、V等元素进行优化。

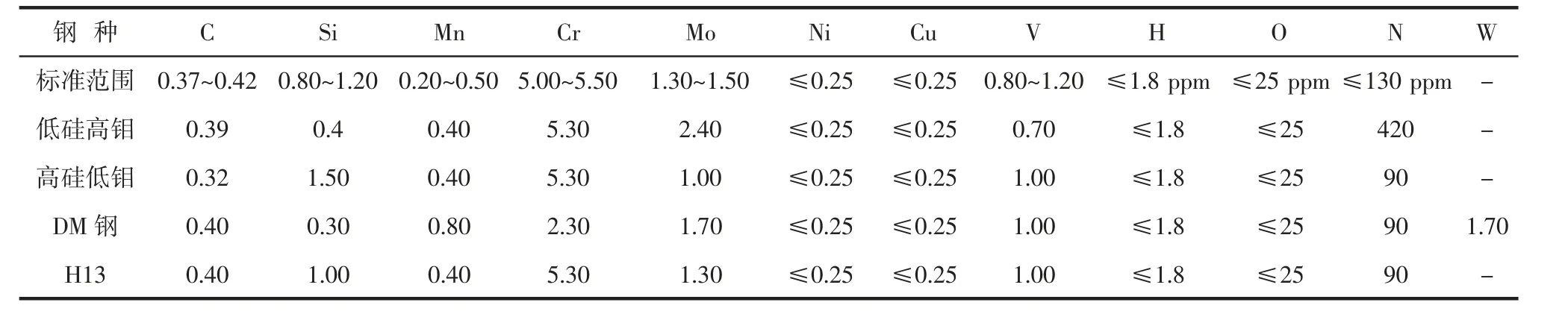

表1 热作模具钢成分 (wt.%)

2 热力学计算

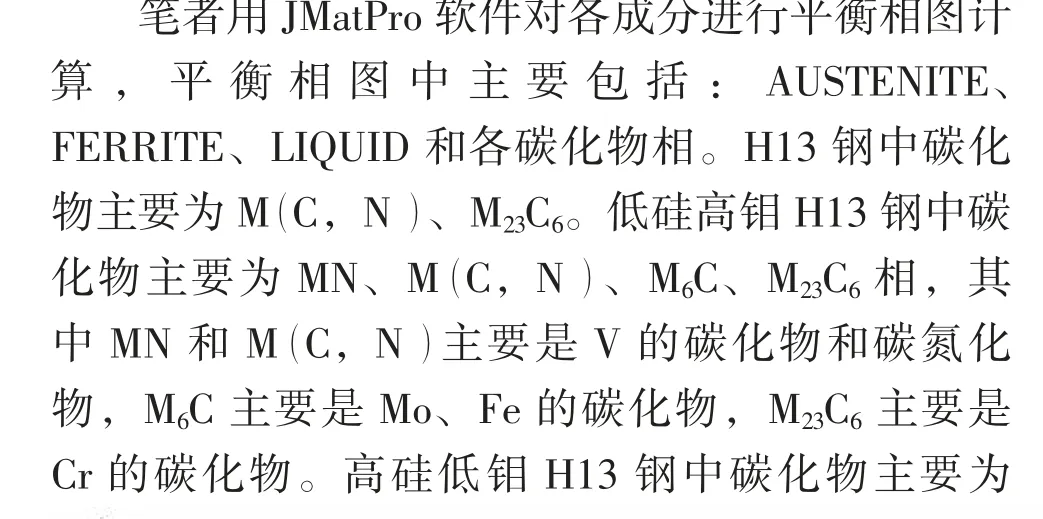

2.1 平衡相图计算

根据各成分中M (C, N )的平衡含量及相应的晶粒尺寸(见表2) 可知,相比于低硅高钼钢,高硅低钼钢中M (C, N )的最大析出量从0.7 %增至0.84%左右,DM 钢中M23C6含量降低至2.9%,M(C, N )的最大析出量为1.03%。在奥氏体化温度1 060 ℃下,DM 钢M (C, N )含 量 最 高,M(C, N )对奥氏体晶粒长大有较强的钉扎作用,因此DM 钢更容易得到细小的晶粒。

图1 平衡相图计算

表2 1 060 ℃碳化物平衡含量及临界晶粒尺寸

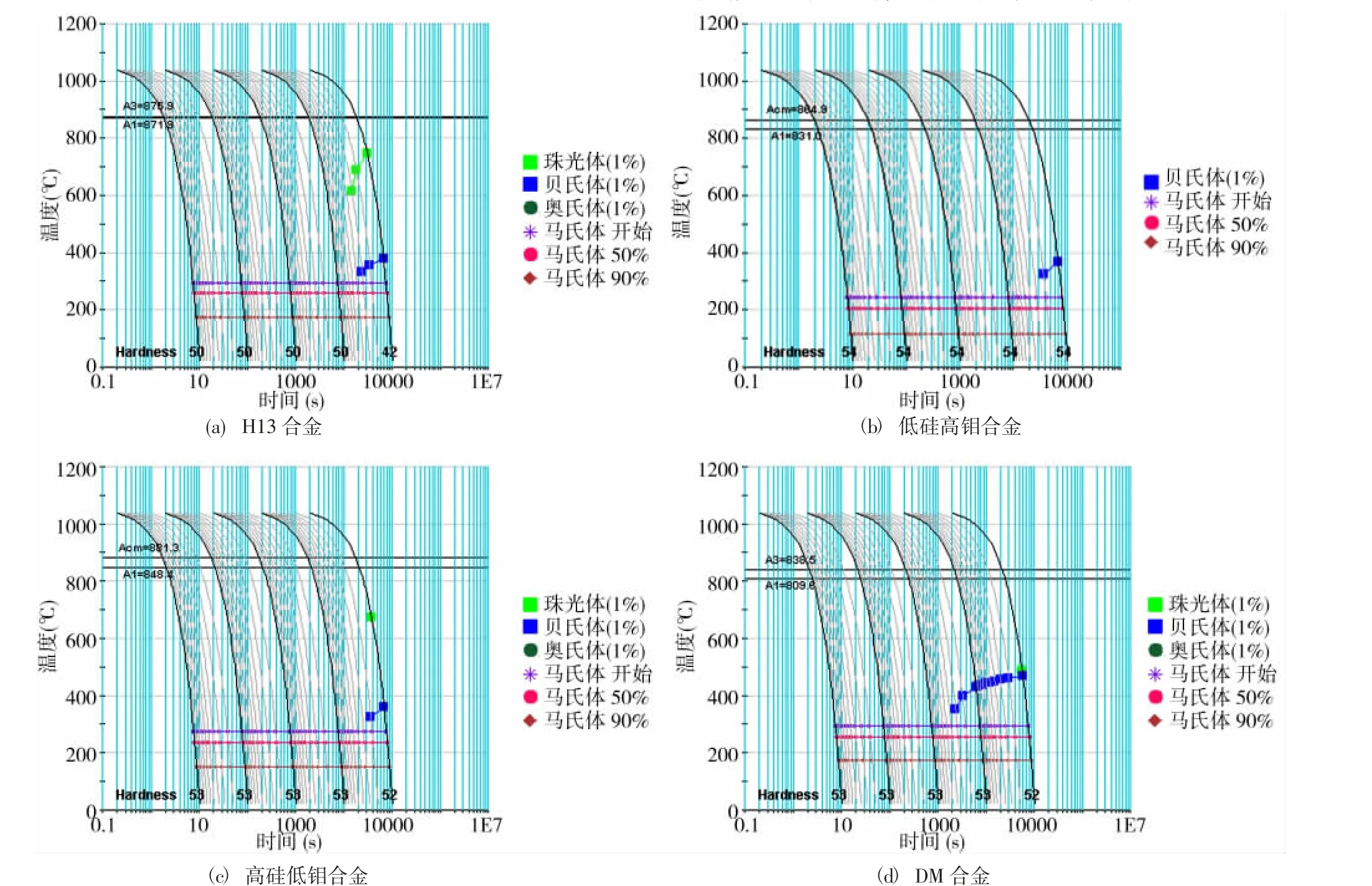

2.2 连续冷却转变曲线计算

根据模具钢热处理工艺,采用奥氏体化温度1 060 ℃,晶粒度为4.1 级(1 060 ℃保温15 min) 为条件进行几种钢连续冷却曲线的计算(见图2)。几种钢的淬透性顺序为:低硅高钼合金>高硅低钼>H13 合金>DM 钢,H13 钢、低硅高钼高及高硅低钼钢临界冷速差别不大,得到马氏体的临界冷速约为1.8 ℃/min,DM 钢由于Cr、Mo 含量降低,其淬透性稍差,当冷速大于18 ℃/min 时,可得到完全的马氏体组织(见表3、表4)。

表3 各相开始转变温度 (℃)

表4 各成分马氏体相变临界冷速(℃/s)

图2 连续冷却转变曲线计算

3 动力学计算

Medvedeva 等[7]对几种热作模具钢疲劳循环软化做系统研究。研究表明,短时循环软化主要受位错重排及湮灭控制,材料成分对其影响可以忽略不计,但是长时间的循环软化取决于材料的回火抗力,其关键因素是碳化物形态及其稳定性。因此,掌握热作模具钢在高温服役下各类碳化物的析出规律及其热稳定性对该类钢的材料设计十分重要。

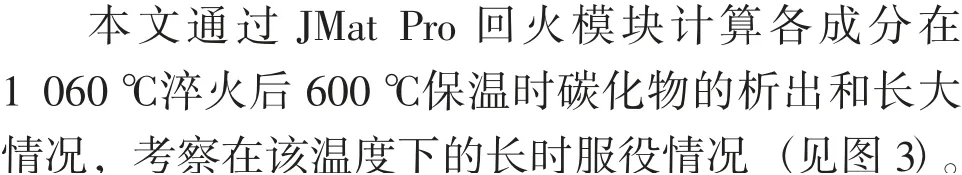

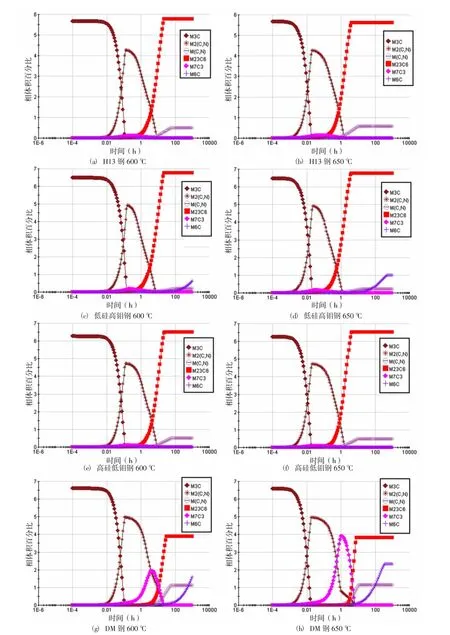

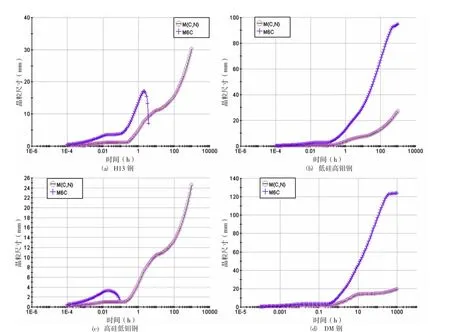

图3 1 060 ℃淬火后600 ℃及650 ℃保温过程中碳化物的析出计算

根据以往的研究结果[8],H13 和DM 钢在淬火连续加热过程中碳化物转变大致可分为六个相变阶段,第一阶段发生马氏体时效转变,并于马氏体组织中析出长周期有序相ε 碳化物,第二、三阶段分别为M3C 型碳化物转变和残余奥氏体分解,第四阶段为M3C 转变为M7C3,第五阶段为M2C 型碳化物的转变,第六阶段为MC 型碳化物析出。相比H13 钢,三种改进型模具钢在第五、六阶段停留的时间相对较长,其中,低硅高钼钢和DM 钢在第五、六阶段停留的时间更长,随着保温温度的提升,这种时间差距更为明显(见表5、表6)。

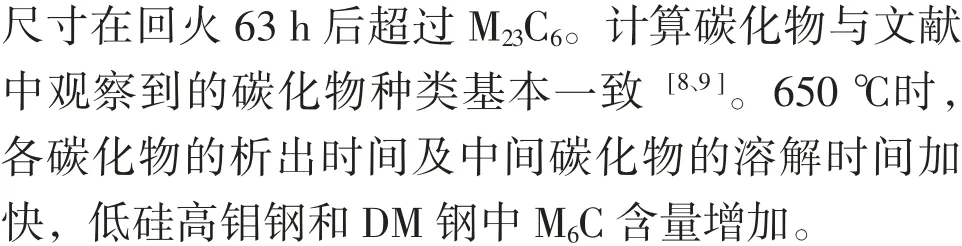

表5 不同成分600 ℃保温时各碳化物的析出溶解时间 (h)

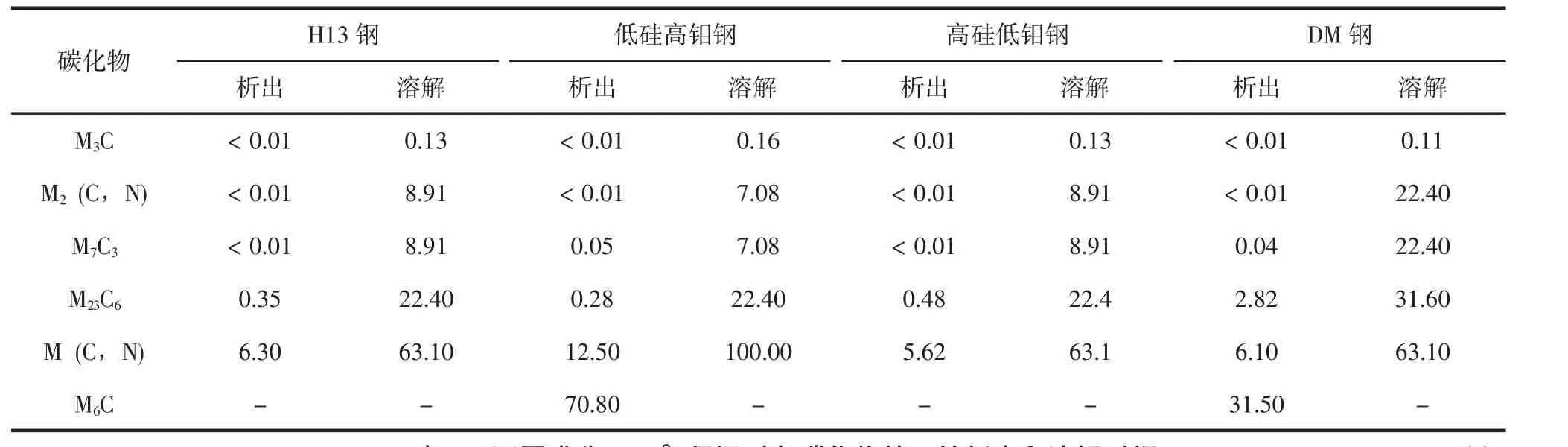

表6 不同成分650 ℃保温时各碳化物的开始析出和溶解时间 (h)

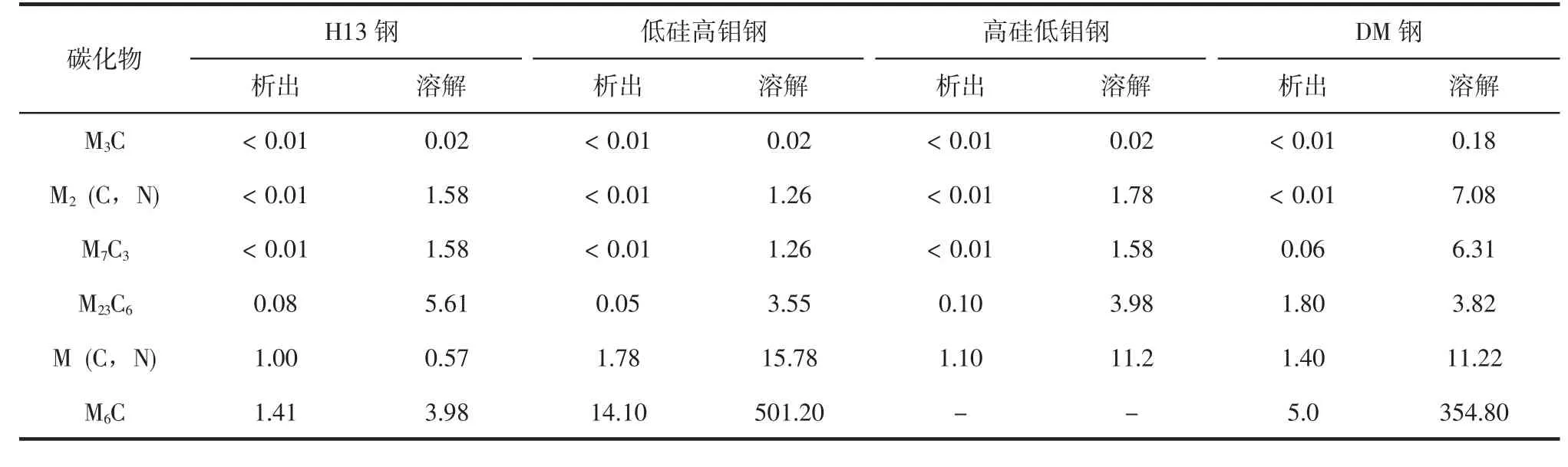

通过碳化物长大动力学计算可知,这四种钢中主要 碳 化物 易 粗化 的 顺 序 为M2(C, N )>M23C6>M6C>M7C3>M (C, N )。由各钢种淬火后在650 ℃保温时,M (C,N) 和M6C 型碳化物的长大动力学(见图4) 可知,低硅高钼与高硅低钼钢M (C, N)型碳化物长大速率在保温100 h 以内与H13 钢基本一致,保温100 h 以后,低硅高钼钢中M (C,N)型碳化物长大速率明显低于H13 钢,低硅高钼与高硅低钼钢M (C, N )型碳化物长大速率基本一致。DM 钢中M (C, N )型碳化物的长大速率最低,的长大速率高于低硅高钼钢。

图4 1 060 ℃淬火后650 ℃保温过程中碳化物长大计算

4 结 语

本文讨论的三种改进型热作模具钢均能够提高H13 钢的综合性能,但其成分设计思路不同,提高性能的原理也不同。本文主要从平衡相、相变动力学及碳化物析出动力学、长大动力学的角度进行分析,得出以下结论:

(2) 几种钢的淬透性顺序为:低硅高钼钢>高硅低钼钢>H13 钢>DM 钢,H13 钢、低硅高钼钢、高硅低钼钢得到马氏体的临界冷速相差不大,约为1.8 ℃/min,DM 钢由于Cr、Mo 含量的降低,其淬透性稍差,当冷速大于18 ℃/min 时,便可得到完全的马氏体组织。

(3) 在H13 钢成分基础上,低硅高钼方向的成分设计方案通过降硅提钼加氮使材料平衡相中出现M6C 相。因此,材料在600 ℃~650 ℃高温服役时,碳化物析出行为在第五、六阶段停留时间更长,降低M (C, N )长大速度,提高H13 钢的热稳定性;高硅低钼方案提高回火抗力的最主要原因是提高M (C, N )型碳化物含 量,并 明 显降 低M(C, N )的长大速度;在DM 钢方案中,由于加入W,降低Mo,极大地提高M6C 和M (C, N )的含量,延长这两种碳化物的析出时间,降低M(C, N )型碳化物的长大速度,进一步增强DM 钢的回火抗力。

致谢: 感谢河北工业大学肖志霞老师提供JMatPro 的计算结果。