气雾冷却系统在H 型钢控冷技术中的应用

2022-07-07蔺物润李爱臣

蔺物润,李爱臣

H 型钢具有抗弯性能好、结构质量轻、承载能力大、铆焊简单等优点,随着国内厂房建筑,桥梁、地铁及设备制造业的不断发展,H 型钢得到普遍应用。如今,H 型钢生产线控制冷却技术日趋成熟[1],而如何将气雾冷却系统在生产线上合理应用,实现数字化控制,提高设备使用效率、降低成本是本文阐述的主要内容。

1 气雾冷却技术介绍

气雾冷却是通过调整压力控制压缩空气和水在喷嘴内的混合比,形成需要的雾化状态,然后喷射到轧件表面进行热交换,达到冷却效果。气雾冷却较水冷,空冷拥有更加优良的冷却能力:

(1) 高压空气可将水颗粒喷向钢材表面,打碎钢材表面因高温形成的气膜,大大增强传热效率,提高冷却效果。

(2) 通过调节水和气的比例,使冷却速度可调。

(3) 弥散气雾颗粒成面式散落,冷却均匀。

2 H 型钢生产线气雾冷却的应用

根据H型钢生产工艺的冷却控制要求,分别在轧制区、轧后区和冷床区采用气雾冷却方式。

2.1 轧制区气雾冷却的应用

(1) 轧制区气雾冷却必要性

目前,常用冷却方式为水冷。水冷冷却虽然能达到工艺要求,但是存在许多问题。

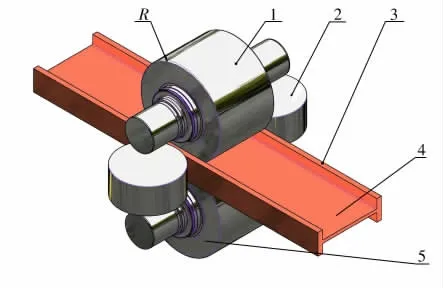

①轧制时H 型钢与轧辊相接触面,其中,在型钢腰腿连接的R 角处轧制力最大,温度较高,而翼缘和腹板位置温度较低(见图1)。由于轧辊表面温度不均,使轧件断面温度差异较大,所以金属流动差异变大,导致轧辊表面磨损不均。R 角部位与轧辊中部相差35~45 ℃,与轧辊侧壁相差15~25 ℃,造成轧辊R 角磨损快,严重影响轧辊的一次过钢量。

图1 H 型钢水平轧辊和钢接触的状态

②H 型钢断面形状为H 形,在轧制过程中上半侧槽形会积存大量冷却水。因水流密度分布差异较大,造成H 型钢断面温差较大,对金属组织形态均匀变化不利。

上述的问题可通过气雾冷却改善。

(2) 轧制区气雾冷却系统布置

针对水冷造成的轧辊辊身温度不均问题,在出、入口机架的上、下横梁处,以及机架内侧的上、下方各安装2 组气雾冷却喷嘴。对上、下水平轧辊辊身和轧辊侧面进行可调整的气雾冷却,控制轧辊表面温度的均匀度。

针对水冷H 型钢时上槽积水使H 型钢断面温差大的问题,在串列轧机前后的移动对中装置上安装气雾冷却喷嘴,从翼缘外侧冷却翼缘与腹板结合部的R 角高温区,以缩小翼缘和腹板的温度差。

轧制区域的气雾冷却系统由供水系统、供气系统、气雾喷嘴及附属控制装置组成。该系统采用浊环水系统供水,水压0.4~0.6 MPa,气源采用厂房内的压缩空气,气压0.4~0.6 MPa。在各主要支管上安装数字电动调节球阀、电磁流量计和电传压力表,用于反馈和调节气雾流量。

轧辊R 角冷却喷嘴采用PZWH11-96/75J5 型喷嘴,喷射角度96°,喷水量为38 L/min;上辊水平辊面、侧壁冷却采用PZWH11-75/75J5 型喷嘴,喷射角度75°,喷水量为25 L/min;下轧辊水平辊面、侧壁冷却采用PZWH11-96/75J5 型喷嘴,喷射角度96°,喷水量为38 L/min。

串列轧机前后移动对中装置每侧冷却分为四段,每段布置3 个喷嘴,分段控制。冷却喷嘴采用PZWH11-96/60J5 型喷嘴,喷射角度60°,每个喷嘴喷水量为18 L/min。喷嘴安装在移动对中装置的推板上,随推板移动。

(3) 轧制区气雾冷却使用效果

①轧辊冷却效果

采用气雾冷却后,轧辊辊身温度和侧壁温度相同,R 角温度和中部温度差降至5 ℃以内,轧辊R角老化及磨损速度明显减缓,轧辊一次过钢量提高了15%~20%。

②轧制效果

采用气雾冷却后,H 型钢腹板槽内残留积水量减少70%。加上移动对中装置区域气雾冷却系统的辅助作用,H 型钢断面温差明显缩小。H 型钢腹板中心与翼缘中心温差由140~160 ℃降至90~100℃左右,有效控制轧制过程中腹板和翼缘波浪的产生。

③能耗控制

采用水冷冷却时,三架轧机总用水量约600 m3/h;改用气雾冷却后,三架轧机及前后移动对中装置总用水量约为290 m3/h,减少约51%。

④除尘效果

气雾冷却喷嘴喷出的弥散气雾颗粒细小均匀,可与轧制过程中产生的粉尘颗粒粘合,并随气雾喷嘴产生的气压下落,有效减少轧机区域的粉尘污染。

2.2 轧后区气雾冷却技术的应用

(1) 轧后区气雾冷却必要性

由于H 型钢的特殊断面形态,在自然冷却过程中会出现冷却不均匀情况,产生很大的应力差,造成H 型钢内部残余应力大,硬度、强度、韧性和塑性等力学性能都会降低[2、3],不但影响机械性能,还会引起腹板和翼缘波浪等缺陷。另外,还会使H 型钢R 角经常出现疱疹状缺陷。

轧后区气雾控制冷却技术使H 型钢终轧后获得细化铁素体晶粒,提高材料强度和硬度。

(2) 轧后区气雾冷却系统布置

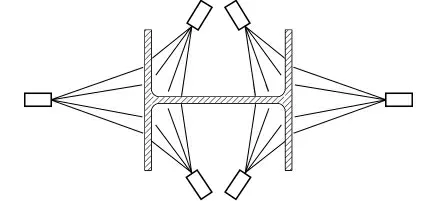

笔者根据采样数据建立起H 型钢断面的温度场(见图2)。为了使断面温度均匀,控制不同部位的喷嘴进行不等量的气雾冷却(见图3)。

图2 轧后H 型钢断面温度场分布

图3 轧后H 型钢断面气雾冷却喷嘴布置

(3) 轧后区气雾冷却系统布置

该气雾冷却系统布置在UF 轧机后的延伸辊道内。生产线轧制速度为3.5~6 m/s,按照工艺要求,需将型钢冷却至结晶温度以下。根据计算和论证,连续喷雾冷却时间按照12 s 设计,则气雾冷却喷嘴延辊道运输方向布置总长72 m,可分段控制。翼缘外侧冷却喷嘴采用PZWH11-96/75J5 型喷嘴;上腹板冷却采用PZWH11-96/60J5 型喷嘴;下腹板冷却喷嘴采用PZWH11-96/75J5 型喷嘴。根据延伸辊道宽度及最宽腹板,沿辊道运输方向每隔500 mm 布置一组喷嘴,总计145 组,分20 段控制,满足不同轧制速度的连续冷却需要;此外,为了适应不同翼缘高度和腹板宽度,要求翼缘外侧喷嘴的高度必须可调,腹板部喷嘴的宽度可调。

(4) 轧后区气雾冷却使用效果

①断面温度均匀、温差小

经过轧后控制冷却,H 型钢整体已经冷却到结晶温度以下,各部位表面温差,以及芯部温差均在20 ℃左右。因断面温差小,冷却均匀,有效控制H 型钢出现腹板波浪,下并上扩等缺陷。

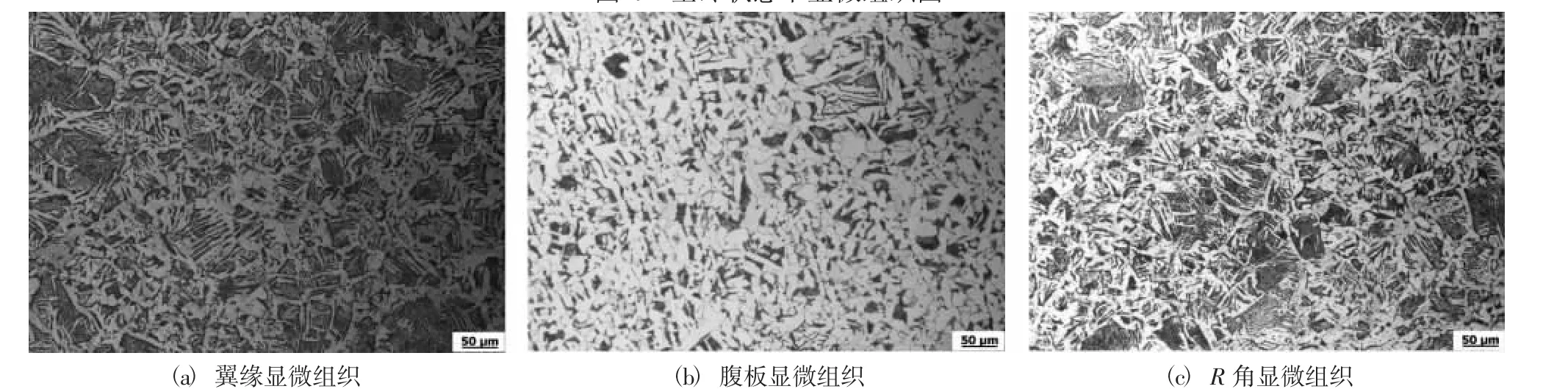

②H 型钢显微组织改善

分别采取空冷和气雾冷却时,对H 型钢典型部位取样检测。结果显示,经过空冷的显微组织晶粒粗大(见图4);经过气雾冷却的显微组织晶粒细化(见图5)。可以看出采用气雾冷却后,断面组织形态得到很好改善。

图4 空冷状态下显微组织图

图5 气雾冷却状态下显微组织图

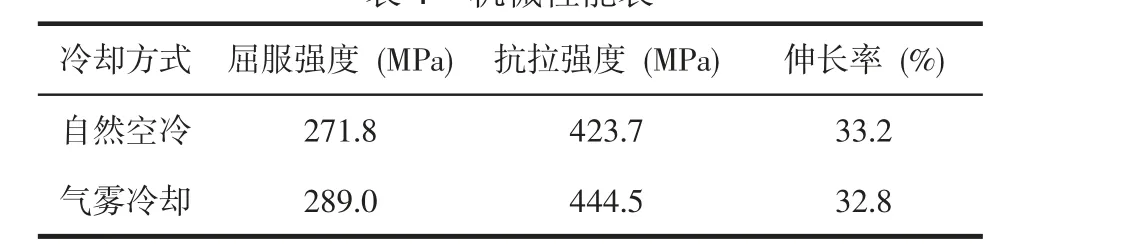

③H 型钢力学性能明显提升

在H 型钢上采样做力学性能实验,得到力学性能(见表1)。

表1 机械性能表

可以看出,采取气雾冷却后,在伸长率基本不变的情况下屈服强度和抗拉强度提高了18.8 MPa以上。

④表面质量显著提高

空冷状态下H 型钢表面,特别是翼缘外侧和R 角处氧化铁皮厚;采用气雾冷却后,H 型钢表面,特别是R 角处氧化铁皮变薄,表面粗糙度显著提高。

2.3 冷床区气雾冷却技术的应用

(1) 冷床区气雾冷却的作用

经过轧后控制冷却,H 型钢温度已经降到结晶温度之下。所以冷床区的气雾冷却主要作用是快速降温,提高生产节奏,解决冷床冷却效率不足的问题。

(2) 冷床区气雾冷却系统的布置

目前,H 型钢生产线冷床以链式冷床加步进冷床的复合冷床为主。在步进冷床区H 型钢以“H”型摆放,且该区域设备密度较大,不适合作为气雾冷却区;链式冷床区H 型钢按“工”字摆放,冷却水不易积存,覆盖面大,故将气雾冷却布置在该区域。共铺设四组八条冷却管道,在每组主管上安装横向调节机构,保证每种规格的型钢都能得到充分冷却。此外,在第二、三、四组冷却位置安装金属测温仪,用于检测H 型钢温是否降至工艺要求温度,以此调整气雾冷却量。

在冷床区采取普通气雾冷却存在以下不足:

①由于冷床较长,导致管线过长,而普通气雾喷嘴耗水量大,管道压降快,需要增设增压设备。

②H 型钢按“工”字型摆放时,因规格不同,高度差较大,普通气雾喷嘴难以覆盖。

因此,笔者建议采用超声波干雾喷嘴,该喷嘴耗水量少,喷射距离远,扩散面积大。

3 气雾冷却系统总体设计

3.1 供水系统及供气系统

全线三大气雾冷却区全部采用工厂浊环水系统供水。其优点如下:

(1) 分段就近取水,减少管道施工量。

(2) 集中供水,水耗能耗便于统计核算成本。

(3) 在水泵房增加水泵,不需要为每个区域增加一套供水设备,节省投资和空间。

(4) 采用国内主流浊环水循环系统的过滤净化设备功能强大,有效保证水质和清洁度,极大地减少喷嘴损耗。

可用现有压缩空气集中供气,或者投入一个空压机站为三个系统供气。

3.2 末端气雾冷却系统

根据冷却要求不同,各区域气雾冷却系统主管和支管安装数字电动调节球阀、电磁流量计和电传压力表反馈调节气雾冷却中水和气的用量。

3.3 智能控制系统

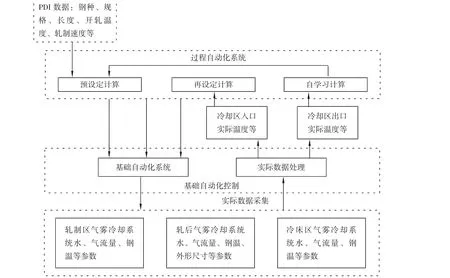

气雾控制系统包括基础自动化系统和过程自动化系统两大部分,主要由PLC、阀台、服务器、工程师站及网络设备等构成(见图6)。基础自动化系统通过温度检测仪表、轮廓仪等检测元件采集温度、外形尺寸等数据并上传给过程自动化控制系统,触发模型设定参数,由过程自动化系统将设定数据下发给基础自动化系统,控制电动调节阀,并将流量、压力、冷却后温度、外形尺寸、表面质量等数据回传到过程自动化系统,经过数据对比,计算模糊值,再进行微量调整。

图6 气雾冷却控制系统运行流程图

4 结 语

通过将原有零散的、孤岛性的冷却系统根据H型钢生产工艺要求综合设计和布置得到的喷雾冷却系统具有如下优势:

(1) 统筹布置的气雾冷却系统可以满足不同阶段、不同规格、不同钢种的冷却工艺要求。

(2) 统筹设计气雾冷却系统,既能减少重复投入,降低投资成本,又能精确统计水、气和电的消耗,有效控制生产成本。

(3) 通过建立可自学习的控制模型,消除控制孤岛和信息孤岛,实现全线冷却工艺的数字化,符合未来技术发展方向。

综上所述,气雾控制冷却系统已经成为H 型钢生产线必备设施,应在设计阶段统筹考虑,合理布置,满足生产工艺要求。