准噶尔盆地车排子火山岩地层防漏堵漏技术*

2022-07-04徐生江鲁铁梅戎克生姚旭洋

徐生江,鲁铁梅,戎克生,姚旭洋,叶 成

(中国石油新疆油田工程技术研究院,新疆克拉玛依 834000)

准噶尔盆地西部隆起红车断裂带上盘车排子地区是新疆油田的重要勘探开发区域[1-2]。该区块是典型的火山岩油气藏,普遍存在机械钻速低、钻井周期长的特点[3-4]。根据近3 年车排子地区水平井钻井情况的统计,造斜段机械钻速(1.00~2.73 m/h)较低,水平段机械钻速(2.80~7.96 m/h)差异大,区块内漏失频繁,漏失密度主要为1.14~1.25 g/cm3,以失返性漏失为主,一次性堵漏成功率较低,损失大量工期,钻井周期(75~112 d)长,钻井成本较高,不能满足低成本开发的战略需求。

国内外诸多学者开展了裂缝性火山岩地层的防漏堵漏技术研究。杨虎等[5]、杨明合等[6]、邓平等[7]对准噶尔盆地裂缝性火山岩地层的钻井技术开展了较为深入的研究,提出了相应的防漏堵漏技术措施。付连明等[8]针对克拉美丽山前石炭系火山岩气藏的特点,建立了解决地层纵向压力系统复杂、地层易塌易漏的防漏堵漏技术。王镇[9]针对大庆徐家围子区块火山岩地层裂缝发育、漏失严重的特点,建立了适用于区块的防漏堵漏技术。马玉梁等[10]对三塘湖区块的火山岩地层井漏开展了研究,针对不同漏失阶段采用不同的处理措施,形成一套火山岩层兼顾井漏和正常进尺的井漏处理新技术。当前大多数火山岩地层防漏堵漏技术主要侧重于对裂缝的封堵,未能充分考虑火山岩地层特性,技术适应性差。本文以准噶尔盆地车排子火山岩地层为研究对象,充分考虑工程地质特征,明确区块的防漏堵漏技术难点,开展针对性材料和防漏堵漏体系的研究,满足区块防漏堵漏技术的需要,提高工程效率。

1 地质特征与火山岩防漏堵漏技术难点

1.1 地质特征

准噶尔盆地车排子地区石炭系储层属火山岩油气藏,石炭系火山岩岩性主要为玄武质火山角砾岩、安山质火山角砾岩、安山岩、玄武岩、沉凝灰岩。车排子地区裂缝主要在石炭系发育,其中低角度裂缝多发育在角砾熔岩、凝灰岩中,高角度裂缝多发育在玄武岩、安山岩中。石炭系发育裂缝类型主要有斜交缝、充填缝、网状缝、诱导缝、直劈缝、气孔,产状以斜交缝、充填缝、网状缝为主,斜交缝占比超过50%。斜交缝裂缝倾角主要为10°~30°,充填缝倾角主要为50°~80°。裂缝发育极易导致井漏发生,制约了安全有效钻井。已钻井工程地质资料表明,石炭系地层井底温度为60~80 ℃。该区块地温和地层压力较低,对防漏堵漏材料的耐温性和抗压能力要求不高。但石炭系地层较为发育的裂缝造成地层易塌易漏,一次性堵漏成功率较低。

1.2 火山岩防漏堵漏技术难点

石炭系裂缝类型主要以天然裂缝为主,这是由于多期次、多种形式的地质构造变动和断裂运动使熔岩体发生断裂,形成大量的天然裂缝。火山岩的岩性和岩体受地质运动的影响形成的天然裂缝客观上造成了区块潜在的漏失风险急剧增加。根据车排子火山岩形成特征,地质运动造成的裂缝通常小于2 μm[10],这与区块成像测井裂缝范围集中在1~2 μm相符。车排子各区块井广泛存在多次漏失情况,车21 井区已钻井平均漏失次数2.1 次,车471井区平均漏失次数4.9次。当前漏失损失时间主要分布在30~120 h之间。车21区块一次性堵漏成功率较高,部分井堵漏次数为2~5 次;车471 区块一次性堵漏成功率较低,大部分堵漏次数主要为2~3次。根据对车排子地区19口井的漏失情况统计,单次漏失量在30~200 m3之间,部分井单次漏失量超过1000 m3,存在严重失返现象。

实现车排子火山岩地层高效防漏堵漏主要存在着3个方面的技术难题:(1)复杂的裂缝类型造成防漏堵漏材料和措施缺乏针对性,且天然裂缝情况下失返现象严重,难以形成有效且稳定的裂缝封堵屏障;(2)堵漏材料与现场钻井液的配伍性存在一定问题,现用材料以核桃壳、蛭石常规材料为主,与体系配伍性缺乏针对性的研究;(3)对防漏堵漏体系与地层的相容性问题考虑较少,如何提高材料与地层的配伍性存在很大的困难。

2 实验部分

2.1 材料与仪器

利用现场钻井液开展防漏堵漏材料的优选及体系构建工作。选用现场钻井液配方为:4%坂土+0.2% Na2CO3+0.3% NaOH+0.5%铵盐+0.2% CaO+0.5%聚丙烯酰胺钾盐降滤失剂(SP-8)+0.5%两性离子聚合物增黏包被剂(FA-367)+2%有机硅褐煤降滤失剂(SHY-2)+7%KCl+4%阳离子乳化沥青+1%石墨粉润滑剂(LU-66)+2%液体润滑剂(LU-SXR)+2%随钻惰性材料混合物堵漏剂(KZ-5)+重晶石。室温下,钻井液的密度为1.20 g/cm3、漏斗黏度为48 s、表观黏度为31 mPa·s、塑性黏度为25 mPa·s、动切力为6 Pa、API 滤失量为4.6 mL。采用车排子地区C230 井全直径岩心造缝开展真实岩心堵漏模拟实验,利用C471 井25 mm 直径小岩心开展小尺度模拟评价实验,利用4~10、20~40 mm砂粒模拟开展砂床实验,尽可能采用多种岩石模拟开展堵漏评价实验。其中,25 mm 小岩心采用人工造缝方法沿轴线方向挤压破为两半,在裂缝轴线两侧垫入硬质钢片,建立不同宽度的裂缝,形成的裂缝与全直径岩心造缝相比具有一定的相似性,但利用25 mm小岩心能更便捷地开展小剂量堵漏浆的封堵效果评价实验。

JZJH-1型高温高压全直径岩心堵漏评价装置、JZGW-3 型高温高压砂床评价仪、JZZX-1 型模拟材料转向能力评价仪、JZFT-1型模拟堵漏浆返吐实验装置,荆州市塔林机电设备制造有限公司;DL-A型多功能静态堵漏评价装置,海安石油科研仪器有限公司;钻井液常规性能测量装置,青岛创梦仪器有限公司。

2.2 实验方法

(1)全尺寸岩心堵漏效果评价。利用高温高压全直径岩心堵漏评价装置,在3000 mL 钻井液中加入10%堵漏材料,观察返排压力和滤失量。

(2)小岩心堵漏效果评价。利用多功能静态堵漏评价装置,在400 mL 钻井液中加入10%堵漏材料,驱替后观察返排压力和滤失量。

(3)砂床封堵实验。用4~10、20~40 mm 砂粒制备500 mL砂床。先加入600 mL防漏堵漏材料与钻井液配制的堵漏浆,加压快速滤失,再加入600 mL 现场钻井液进行承压实验,每隔5 min 加压1 MPa,直至加压至7 MPa,承压30 min,记录所得滤失量。

(4)裂缝封堵评价。仪器围压加至10 MPa,连续加入2000 mL高密度堵漏浆(钻井液+10%堵漏材料)与1000 mL 现场钻井液,关闭阀门承压,每隔5 min加压1 MPa,直至加压至7 MPa,稳压30 min,记录所得滤失量。

(5)裂缝返吐趋势评价。返吐仪中加入堵漏浆,正向加压7 MPa 憋挤1 h。卸正向压力,反向注入钻井液滤液,观察承压直至压力突降为0时,记录最大反向压力。

(6)堵漏材料裂缝转向能力评价。选取0.5 mm与1 mm 裂缝、0.5 mm 与2 mm 裂缝、1 mm 与2 mm裂缝的3 种裂缝组合,向裂缝转向封堵仪中加入2000 mL 堵漏浆,若裂缝没有被封堵则继续补充堵漏浆,直至封堵成功。

3 结果与讨论

3.1 防漏堵漏体系构建

3.1.1 体系要求

车排子火山岩地层钻井液漏失主要问题为无法在裂缝特别是天然裂缝中形成有效且稳定的封堵区,造成的失返性漏失是车排子主要的漏失形式。另一方面,现有车排子区块裂缝系统复杂,涉及过多的裂缝类型,裂缝角度等性质差异性大。现有堵漏措施未充分考虑这种情况,造成有效封堵区只在部分裂缝中形成,无法针对所有裂缝形成持续稳定的封堵带。

室内针对这两个方面的漏失特征,开展了基于裂缝形态、工艺措施和目的层位的防漏堵漏材料及体系研究。主要研究工作包括:(1)研究适用于多类型裂缝的防漏堵漏材料,对不同类型裂缝、不同宽度裂缝进行有效封堵;(2)针对堵漏区域涉及到目的层的情况,考虑材料的储层保护性能,鉴于堵漏封堵的特殊性,主要考虑可酸溶材料的应用,既能起到封堵作用,也保证储层尽量少受到伤害。

3.1.2 火山岩地层防漏堵漏材料组成

车排子火山岩地层覆盖了7 类主要的裂缝形态,地层的基础岩性物性等特征均有一定的特殊性,需要考虑防漏堵漏材料对于裂缝的适应性和匹配性,有效提高防漏堵漏的效果。同时注意材料在钻井液体系中的配伍性和悬浮稳定性,以及材料本身对于现场工具和工艺的要求。根据以上防漏堵漏的需求,开展广覆盖高效防漏堵漏主剂材料Heseal的研制,并优选辅助防漏堵漏材料,开展评价研究。通过各材料的协同作用在漏失通道中形成具有高效封堵效果的堵漏屏障,并有效降低返吐和裂缝再开启的概率。

(1)广覆盖高效防漏堵漏剂Heseal。针对车排子区块裂缝类型复杂、堵漏效果差的问题,室内研制了广覆盖高效防漏堵漏剂Heseal,以改善当前车排子火山岩地层出现的失返性漏失、渗漏等问题。不同于其他以颗粒为主体的复合堵漏材料,Heseal材料主要以多种尺寸范围的多边形二维片状材料为主体、少部分的柔性颗粒作为支撑剂,相互辅助形成填充。所研制的片状材料不同于常规堵漏材料中使用的云母片、贝壳等矿物材料。常规矿物片状材料厚度低、抗拉性能较差。在材料与漏失通道发生阻碍和架桥的过程时,材料因为固有的脆性发生破碎,或是无法产生较大的形变与其他颗粒材料相互拉扯构建封堵层。

所研制的片状材料为聚合物基的复合材料,将邻苯型不饱和聚酯、环氧丙烯酸树脂、水性硬脂酸锌、过氧化叔戊酸叔丁基酯固化后形成高强度的聚合物基体。将纤维、纳米颗粒与聚合物基体材料通过高温混合的方式,充分混合后挤压成型。通过将多种物化性能不同的材料复合,形成多相固体材料。碳纤维材料的添加改善了复合材料的柔韧性,避免了复合材料在挤压成型过程中产生裂纹破损。纳米SiO2减小了填料之间的微空隙,进一步增强了材料的韧性和强度。

(2)粒状纤维。根据车排子区块的复杂裂缝特征的要求,现有纤维材料主要以簇状或者单根形态存在,但复杂裂缝形态下纤维进入裂缝的效率受到纤维材料本身形态的影响较大。室内针对这种现状,利用聚酯类纤维、木纤维、石墨纤维等构成不同粒径大小的混合纤维材料,并用包裹的形式将混合纤维材料构建为粒状纤维材料(FiBall)。FiBall 有着较为广泛的粒径分布,微粒状结构在循环进入到裂缝后受到温度和作用时间的综合作用分散在裂缝中,起到构建柔性纤维网的效果,有效提高纤维的作用效率。

(3)复合纳米材料。受限于区块的裂缝形态限制,在Heseal和FiBall的综合作用下,在裂缝中形成较为有效的封堵区,但封堵区的致密程度受到材料的限制,形成的封堵结构致密性存在缺陷。室内根据Heseal和FiBall的粒径组成,基于紧密堆积原则,对微小孔隙填充材料的尺寸范围和材料性质进行筛选。将微纳米级的纤维素纳米纤维与纳米颗粒混合,形成复合纳米材料(Namaterial)。复合纳米材料粒度分布均匀,能有效分散于堵漏浆中,其柔性的三维结构有利于被挤入各种类型的孔隙中,与微颗粒形成协同作用,在井壁处聚集填充,帮助桥接塞区外部形成一层密封性能良好的泥饼结构,强化封堵层的同时隔绝外部的压力传递,增加近井筒区域的环向应力。Namaterial、Heseal 和FiBall 共同构建复杂裂缝形态下的防漏堵漏材料体系。

3.1.3 防漏堵漏体系配方

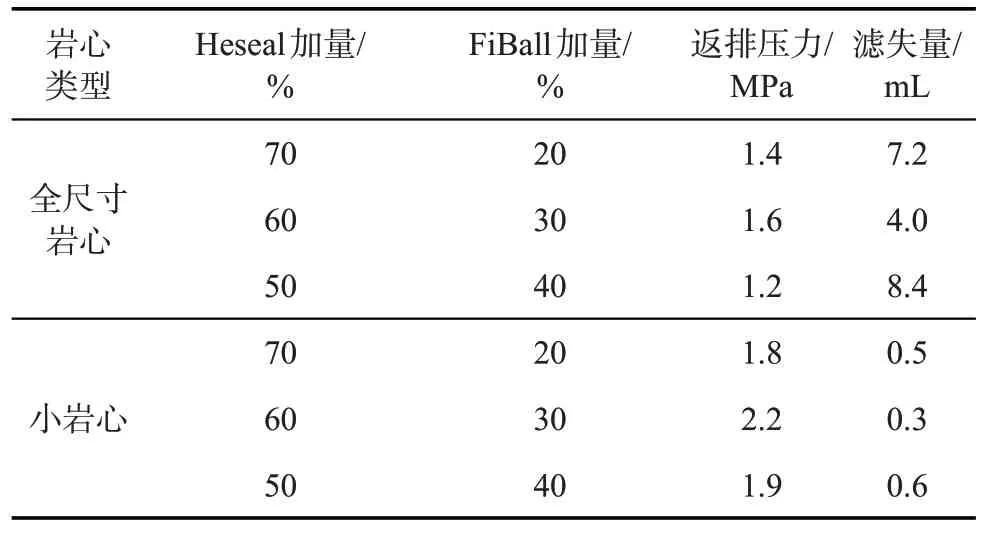

为保证3 种材料有更好的防漏堵漏效果,开展Heseal、FiBall 和Namaterial 的复配使用效果评价实验,明确不同裂缝下防漏堵漏材料的封堵效率。根据现场钻井液的性能和现有防漏堵漏工艺的加量,拟在钻井液中加入不同量的材料(累计10%)。实验采用全尺寸岩心裂缝和小岩心人工造缝的方式开展评价,以返排压力和滤失量评价封堵效果,实验结果如表1 所示。由表可见,在不同的材料配比下均能有较好的堵漏效果。当Heseal、FiBall、Namaterial 的质量比为6∶3∶1 时,3 种材料形成的防漏堵漏体系在返排压力和滤失量上均有较好的表现,封堵效果较好。

表1 不同配方防漏堵漏体系的裂缝封堵效果

3.2 防漏堵漏体系性能评价

3.2.1 与钻井液的配伍性

研制的材料引入了大量的颗粒性材料,通常情况下会对钻井液性能产生一定程度的影响。车排子区块地层压力系数相对较低,体系中携带的加重剂、岩屑等固相颗粒相对不大,引入的防漏堵漏材料会对钻井液性能提出更高的要求,需要保证材料具有良好的相容性和颗粒悬浮稳定性,在保证流变和悬浮稳定性的前提下将研制的材料体系携带入裂缝,起到防漏堵漏的作用。

在现场钻井液中加入不同量的复配材料,Heseal、FiBall 和Namaterial 的复配比为6∶3∶1。充分考虑车排子石炭系地层在不同断裂带的分布情况,在120 ℃下热滚16 h,综合评价钻井液的基础流变、滤失和悬浮稳定性。由表2 可见,加入5%和10%复配材料对体系性能的影响较小,堵漏浆的流变性和滤失性能在允许的范围内。静置24 h 后材料整体的悬浮稳定性良好,有助于大幅降低封门等现象出现的概率。研制的材料与现场钻井液的配伍性较好,能满足钻井液常规性能的需求。

表2 防漏堵漏材料加量对钻井液体系性能的影响

3.2.2 砂床封堵性能

砂床实验采用4~10、20~40 mm 砂粒主要考虑两种粒径的砂子在填砂筒内能形成具有一定大小的孔隙,可在一定程度上模拟相互有大量微凸体接触的裂缝。

(1)4~10 mm 砂粒。堵漏浆对4~10 mm 砂床的封堵效果如图1 所示,图内数值为堵漏材料加量。堵漏材料加量为0时,现场钻井液在0.5 min内快速漏失完全。堵漏材料加量为5%、10%、15%、20%时,在加压1 MPa 的条件下,堵漏浆在5~10 min内快速滤完,形成基础的封堵屏障,后续通过钻井液继续封堵,钻井液承压能力为7 MPa,漏失量分别为220、95、80、80 mL。该堵漏浆中堵漏剂的加量为5%时,钻井液即能承压7 MPa,但漏失量较大,建议推荐加量在10%以上。

图1 堵漏浆对4~10 mm砂床的封堵效果

(2)20~40 mm。堵漏浆对于20~40 mm 的砂床同样具有较好的效果。与4~10 mm 砂床相比,20~40 mm砂床尺寸下的封堵难度增加。堵漏材料进入砂床底部,在整个砂床中形成桥架封堵。图2结果表明,当堵漏材料加量达到20%以上时,可以封堵20~40 mm 砂床。根据封堵承压和滤失量的要求,可继续适当增加堵漏材料加量。

图2 堵漏浆对20~40 mm砂床的封堵效果

3.2.3 裂缝封堵性能

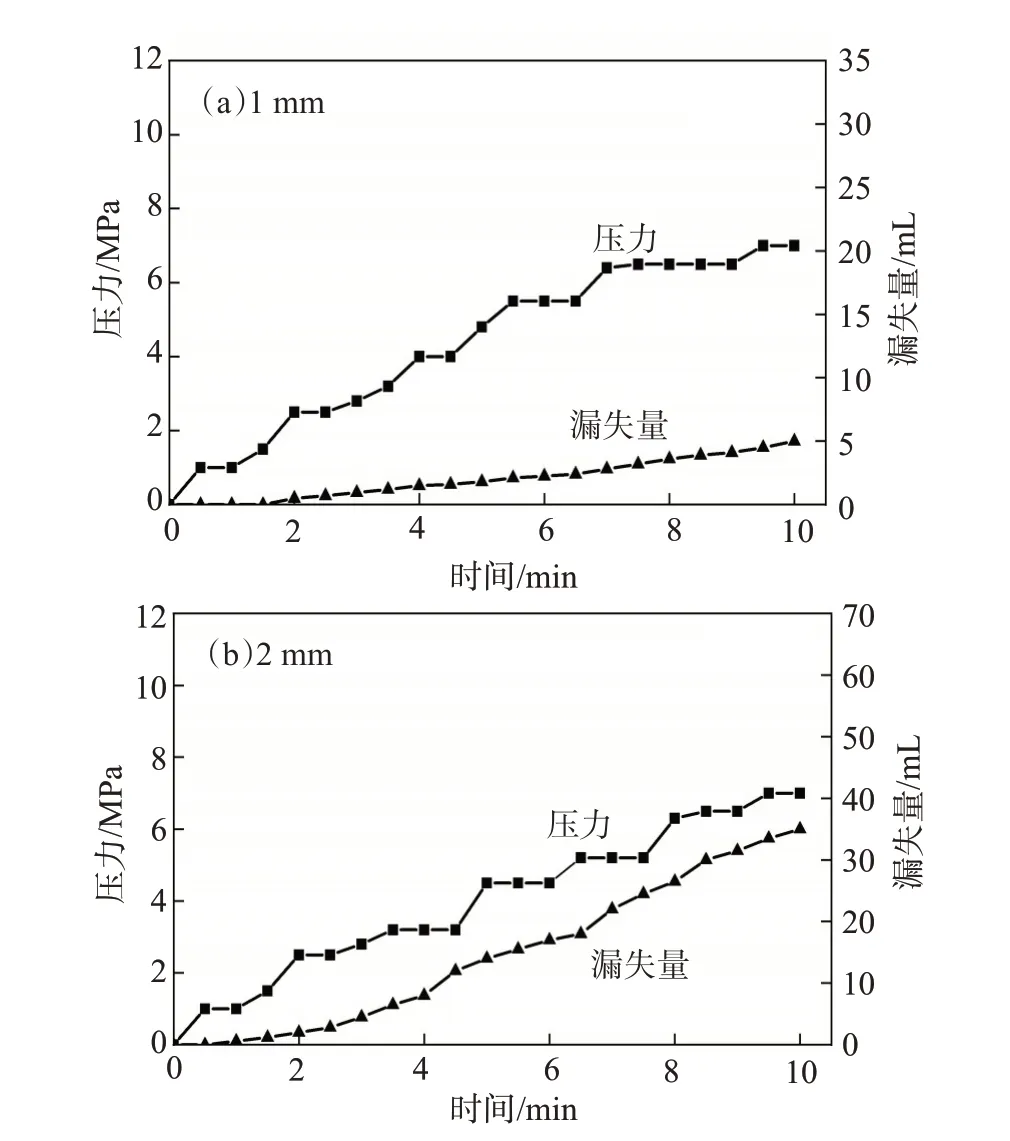

在钻井液中加入10%堵漏材料,使用高温高压全直径岩心堵漏评价装置评价堵漏浆的裂缝堵漏能力,裂缝尺寸为1~2 mm,压力为7 MPa。图3 结果表明,在钻井液中加入10%堵漏材料的堵漏效果较好,裂缝宽度对堵漏效果的影响较为明显,后期可继续优化进一步提升对天然裂缝的堵漏效果。

图3 堵漏浆对裂缝的封堵效果

3.2.4 返吐趋势

通过模拟返吐实验评价堵漏中常见的裂缝返吐问题,在同一仪器上利用不同加压装置实现返吐环境的模拟。不同的裂缝分别选用最佳的堵漏剂加量,裂缝宽度为0.5、1.0、2.0 mm时,堵漏剂加量分别为10%、20%、20%。对裂缝正向加压至7 MPa,持续1 h后至堵漏材料能充分进入裂缝。卸去正向压力后,开始反向以液压方式逐步加压。当液压突降为0时,则漏层被压破。0.5、1.0、2.0 mm裂缝能承受的反向压力分别为6.0、5.5、5.0 MPa,承压超过5 MPa,满足现场需求。需要注意的是,堵漏材料与裂缝的相互结合还需加强。当地层裂缝出现呼吸、负压差作用时,封堵区易被破坏,导致堵漏材料从裂缝中返出,造成再次漏失。

3.2.5 转向性能

通过模拟转向实验评价堵漏材料在不规则地层裂缝中的转向封堵能力,侧重于多条裂缝同时存在的条件下材料对于裂缝的封堵能力。选取0.5、1.0 mm 裂缝为一组,0.5、2.0 mm 裂缝为一组,1.0、2.0 mm 裂缝为一组,堵漏剂加量分别为5%、10%、15%。向模拟材料转向能力评价仪中加入2 L 堵漏浆,若裂缝没有被封堵则继续补充堵漏浆,直至封堵成功。对于0.5、1.0 mm裂缝,0.5 mm裂缝提前封堵,0.5 mm 裂缝处漏失60 mL,1 mm 裂缝在漏失410 mL 后封堵,最终可承压7 MPa。对于0.5、2.0 mm 裂缝,0.5 mm 裂缝提前封堵,0.5 mm 裂缝处漏失60 mL,2 mm裂缝在漏失660 mL后封堵,最终可承压7 MPa。对于1.0、2.0 mm裂缝,1 mm裂缝提前封堵,1 mm 裂缝处漏失180 mL,2 mm 裂缝在漏失780 mL后封堵,最终可承压7 MPa。对于不同的裂缝组合,用现场钻井液与堵漏材料配制的堵漏浆具有较好的流动性和转向能力,一个漏点封堵后,能自动转向封堵其他漏点。

4 结论

车排子火山岩地层高效防漏堵漏主要存在着复杂裂缝形态、堵漏材料不配伍等技术难题。针对车排子地区复杂裂缝形态,将广覆盖高效防漏堵漏剂Heseal、粒状纤维FiBall和复合纳米材料Namaterial 3 种防漏堵漏材料复配使用以提高现场钻井液的各项性能,最佳复配比为6∶3∶1。现场钻井液与堵漏材料的配伍性较好,堵漏浆对砂床与裂缝的封堵效果及转向性能较好,防漏堵漏效果良好,满足车排子地区复杂裂缝形态下的防漏堵漏需求。