电推进飞机新型高功率密度轴向磁场永磁电机对比与分析

2022-07-04高华敏张卓然王晨薛涵刘业

高华敏,张卓然,王晨,薛涵,刘业

南京航空航天大学 多电飞机电气系统工信部重点实验室,南京 211106

随着空中交通的快速发展,飞机二次能源逐步统一为电能形成的多电/全电飞机得到了重视与应用,其有着简化飞机能源结构、提升能源利用率和可靠性、降低燃油消耗的优势。美国国家航空航天局(NASA)提出了未来三代亚声速客机燃油消耗、氮氧化合物排放和噪声的严格目标,即+1、+2和+3,其中“”为客机B737-NG和发动机CFM56代表的技术水平,如表1所示。多电技术和大涵道比发动机技术的发展使得+1目标接近实现,+2目标具有实现的潜力。然而,由于推进系统和二次动力系统的能量转换效率较低,+3的目标很难实现。

表1 NASA亚声速客机性能目标[3]Table 1 NASA subsonic airline performance goals[3]

多电/全电技术是飞机二次能源利用形式方面的革新,飞机动力系统技术进步是进一步提升燃油利用率和降低排放的必要保证。由此,电推进技术成为飞机动力系统电气化的重要发展方向,有望进一步提高飞机动力系统能量转换效率、降低燃油消耗和排放,代表了航空电气化的高级阶段。发展电推进系统,特别是分布式电推进系统,是实现+3目标的一种可行的途径。

电推进系统的推进功率来自于电机,电机系统是整个电推进系统的关键。电推进系统对电机效率和转矩密度的要求很高,永磁同步电机是电推进系统动力来源很具前景的方案。其中,轴向磁场永磁电机因高紧凑性及高转矩密度受到广泛关注。

轴向磁场永磁电机分类多样,根据定转子数目组合的不同、磁通路径的不同、绕组结构的不同、有无定子铁心、有无定子槽可以得到不同的轴向磁场永磁电机拓扑。其中定子无铁心轴向磁场永磁电机作为轴向磁场永磁电机的一个重要分支,具有效率高、转矩脉动低、过载能力强、转矩-电流特性好的优势,在电动汽车、飞轮储能等场合已得到应用。然而,由于消除了定子铁心,气隙磁密难以提升。为了提高气隙磁密,双转子结构、Halbach永磁阵列结构等可应用于定子无铁心轴向磁场永磁电机。同时,高效冷却系统的采用可以有效提高电机的电负荷,以达到提高输出能力的目标。为了进一步提高输出能力,同时保留定子无铁心轴向磁场永磁电机的优势,对其他轴向磁场永磁电机拓扑进行了研究。无轭分块电枢(YASA)轴向磁场永磁电机的定子没有轭部,电枢相互分离,其绕组利用率高、铁心用量少,同时铁心损耗较传统轴向磁场永磁电机低,有利于效率的提升。无槽轴向磁场永磁同步电机多采用环形绕组,嵌绕在环形铁心上,保留了定子有铁心永磁电机基本原理和特性,气隙磁密较高,然而具有环形铁心饱和引起的谐波。在电推进系统场合的高效率和高转矩密度要求下,亟待对以上3种电机的电磁特性进行分析对比。

为了实现电推进飞机电机的高效率和高转矩密度,本文分别对定子无铁心轴向磁场永磁电机、无槽轴向磁场永磁电机及无轭分块电枢轴向磁场永磁电机的绕组因数、转矩输出能力和损耗分布等进行深入分析,并对其损耗产生机理和影响因素进行研究。基于电推进电机的需求设计3种电机的尺寸参数,通过全面对比3种电机的电磁特性,探究适用于飞机推进电机的轴向磁场永磁电机,并结合试验验证分析计算模型及分析方法的正确性和可行性。

1 轴向磁场永磁电机拓扑结构

1.1 推进系统电机指标

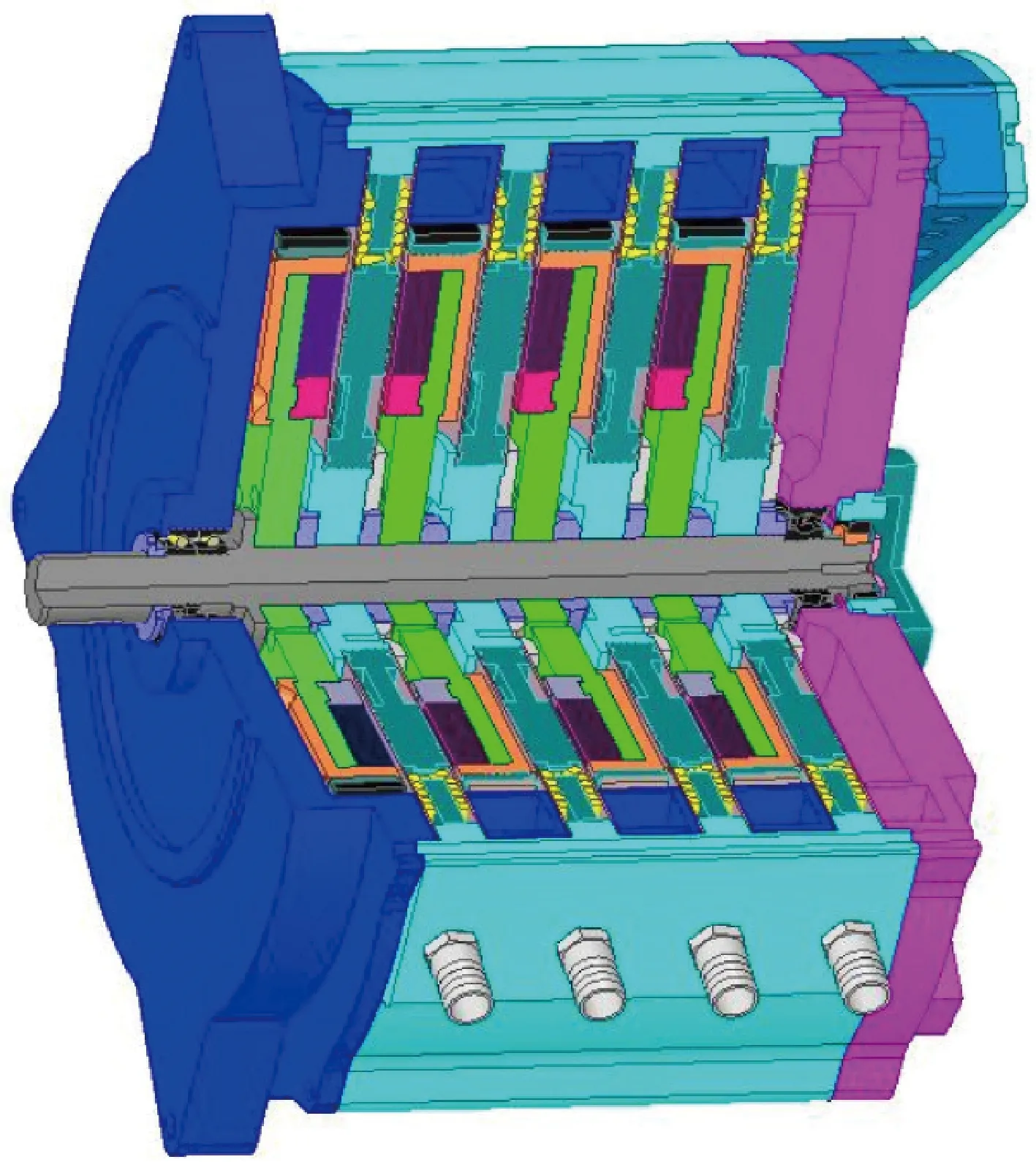

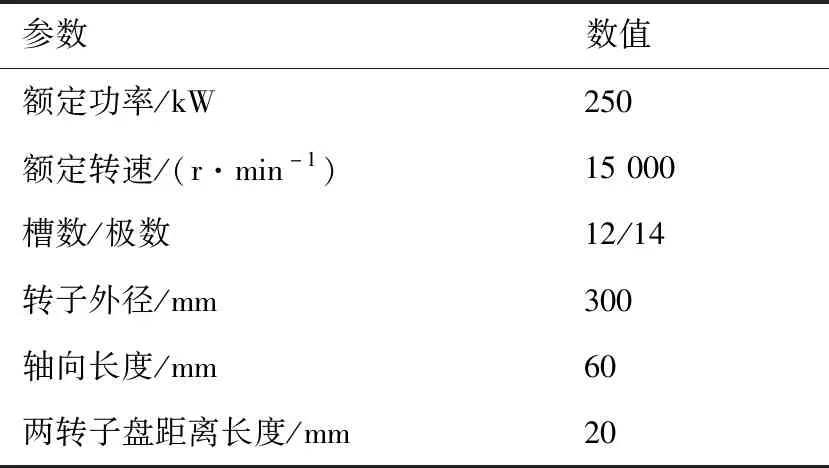

美国伊利诺伊大学提出了外转子无槽永磁推进电机,在15 000 r/min转速下输出功率为 1 MW。表2列出了该外转子无槽永磁推进电机的参数和指标。基于容错能力的考虑,Zhang等提出了1 MW、15 000 r/min的轴向磁场永磁电机,采用了与表2的外转子永磁电机相同的空间约束条件。如图1所示,该轴向磁场永磁电机由4个250 kW、15 000 r/min的定子无铁心轴向磁场永磁电机组成,模块化设计使得该电机具有良好的容错能力。基于该模块化设计,对其中的单台轴向磁场永磁电机的拓扑及其特性进行研究与分析。

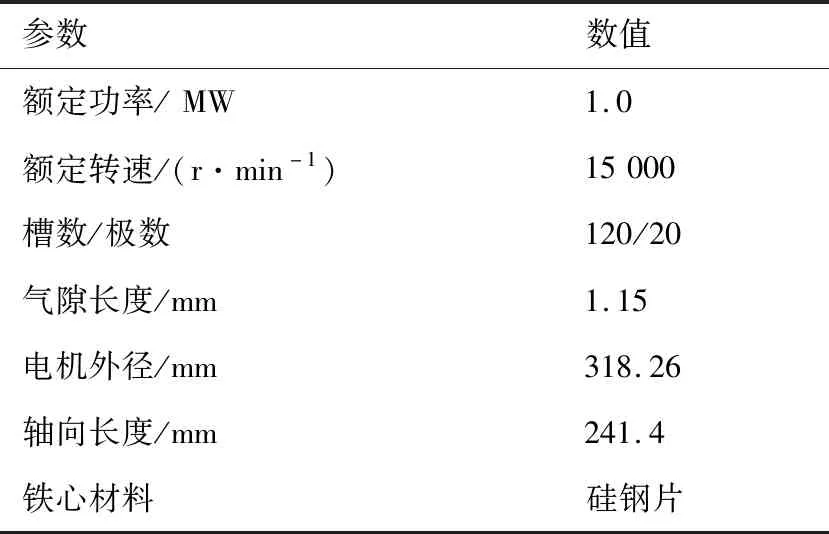

表2 外转子无槽永磁推进电机参数[24]Table 2 Specifications of outer-rotor slotless permanent magnet propulsion motor[24]

图1 轴向磁场永磁电机[16]Fig.1 Axial flux permanent magnet (AFPM) machine[16]

1.2 电推进轴向磁场永磁电机拓扑

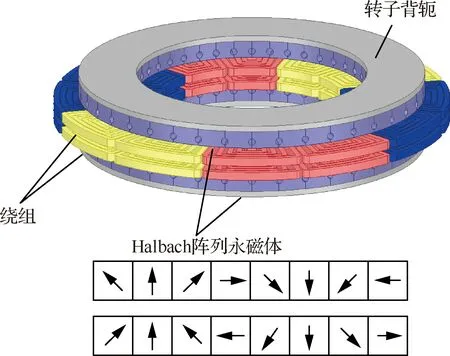

图2给出了定子无铁心轴向磁场永磁电机结构示意图。为了增大气隙磁密,采用永磁体每极分块数为4的Halbach阵列结构,该结构可以起到聚磁的作用,有效削弱转子端部漏磁。为了解决集中绕组线圈绕制引出线连接问题及绕组线圈端部在轴向的交叠问题,采用了双层非重叠集中绕组结构。

图2 定子无铁心轴向磁场永磁电机Fig.2 Configuration of ironless stator axial flux permanent magnet (AFPM) machine

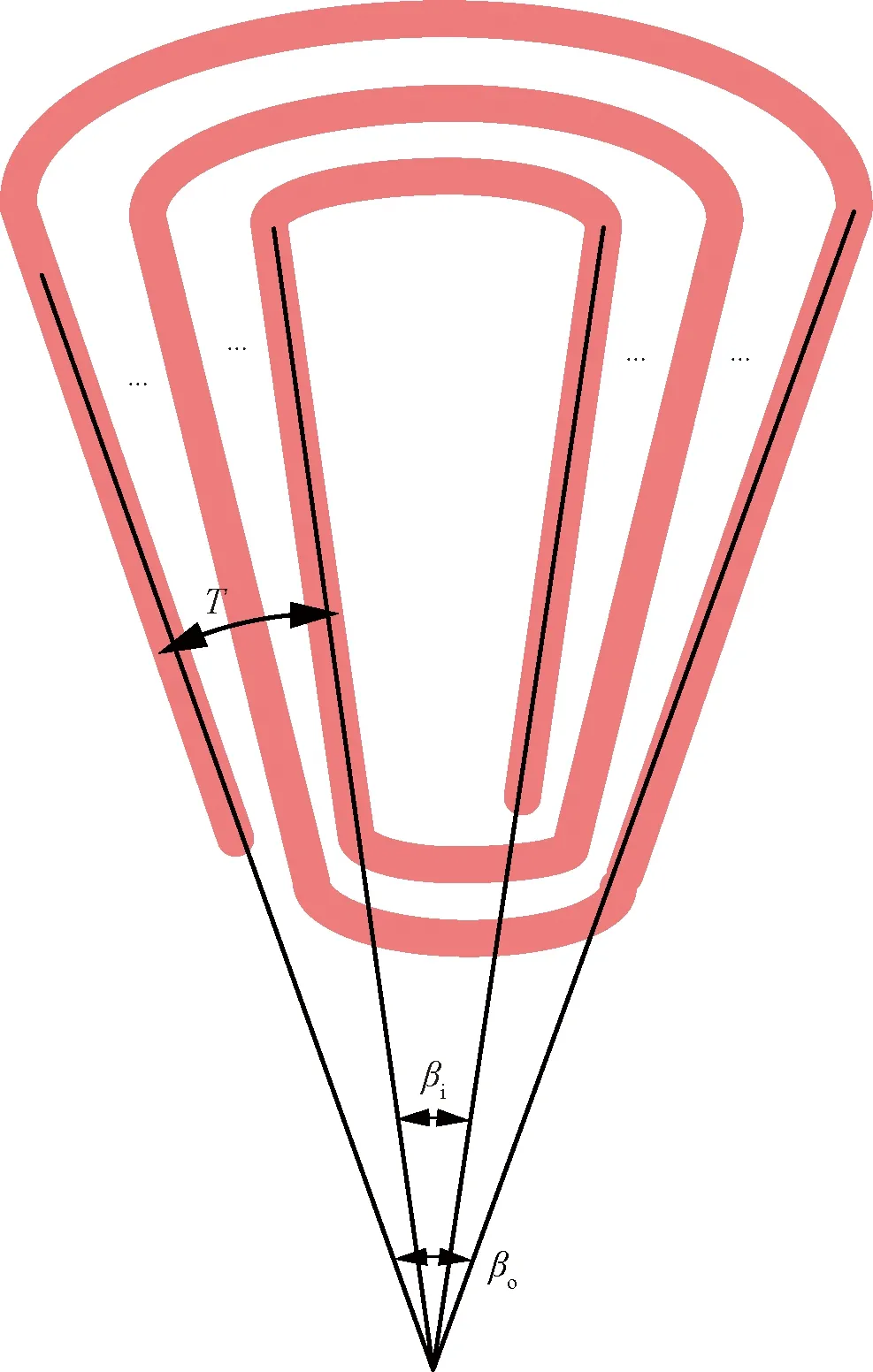

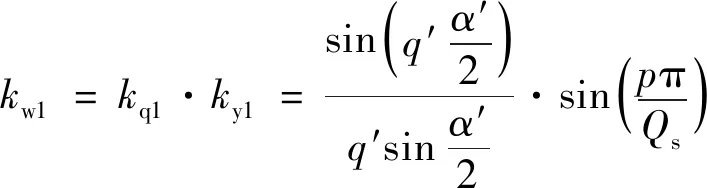

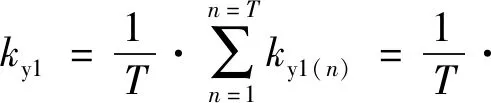

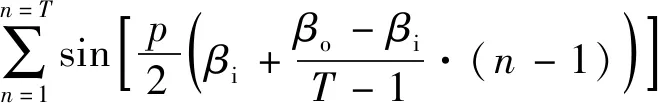

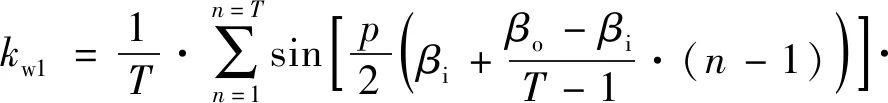

该电机的绕组结构如图3所示。对于定子无铁心轴向磁场永磁电机,其磁场分布均匀,绕组结构特殊,其绕组因数的计算也与传统集中绕组轴向磁场永磁电机有着很大的差异。采用合适的槽极配合,对提高绕组因数和输出能力具有重要意义。对于传统集中绕组轴向磁场永磁电机,基波绕组因数计算公式为

图3 绕组结构Fig.3 Configuration of winding

(1)

式中:、分别为基波分布因数和基波节距因数;为极对数;为电机槽数;′为分数槽集中绕组电机的每极每相等效槽数;′为等效槽距角。

而对于双层非重叠集中绕组结构的定子无铁心轴向磁场永磁电机,绕组线圈每匝内外分布绕制,如图3所示,基波节距因数与每匝绕组对应的角度有关。该定子无铁心轴向磁场永磁电机的基波节距因数为

(2)

式中:为内外绕制的匝数;为由内向外的匝序数;为最内匝对应的角度;为最外匝对应的角度,该定子无铁心轴向磁场永磁电机分布系数的计算与常规永磁电机相同。进一步得到双层非重叠集中绕组结构的定子无铁心轴向磁场永磁电机基波绕组因数为

(3)

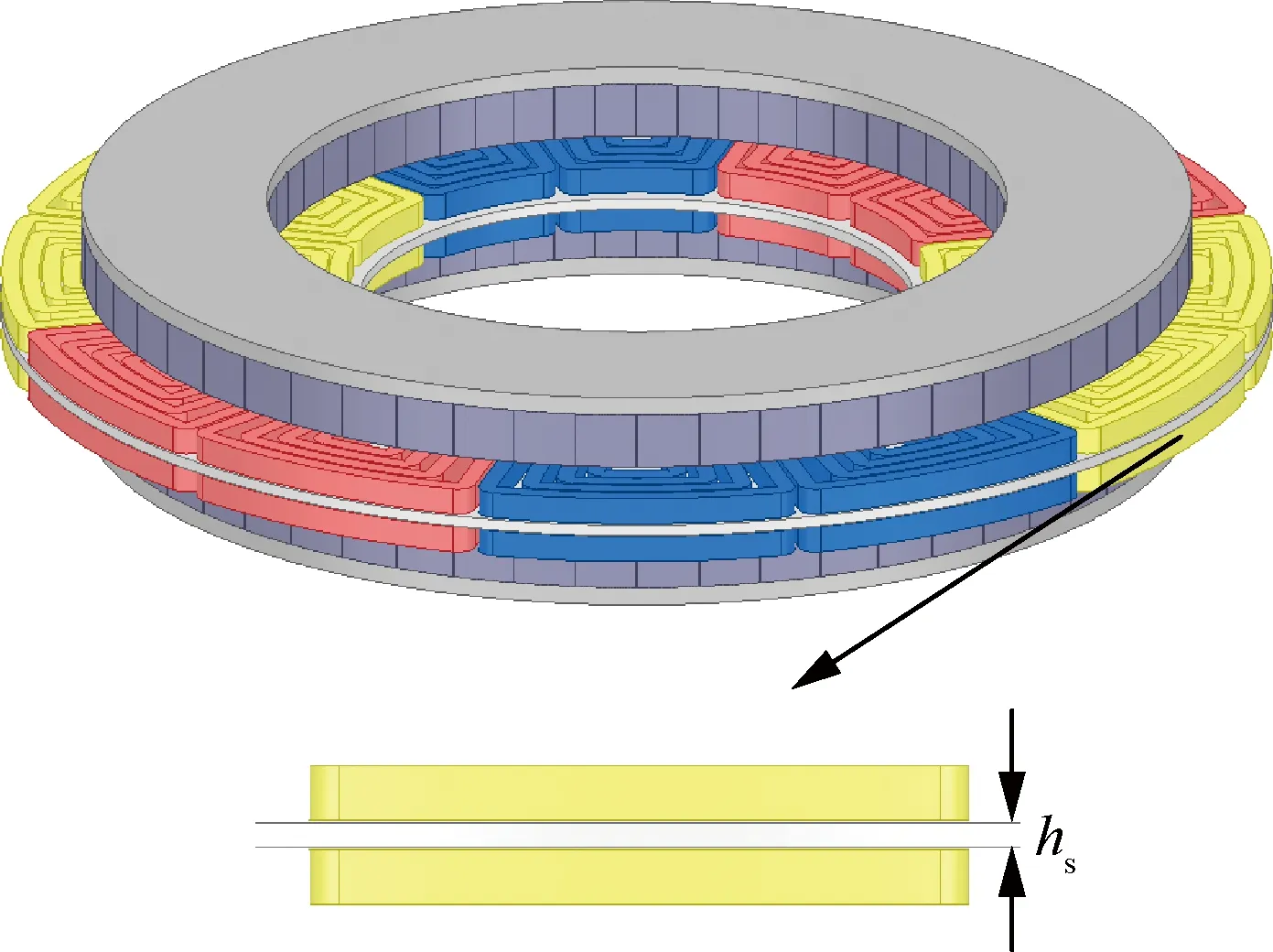

无槽轴向磁场永磁电机多采用环形绕组,其嵌绕在环形铁心上,保留了定子有铁心永磁电机基本原理和特性,气隙磁密较高,然而具有环形铁心饱和引起的谐波。不同于具有环形绕组和环形铁心的无槽轴向磁场永磁电机,为了避免环形铁心饱和引起的谐波问题,本文提出新型无槽轴向磁场永磁电机,采用鼓形绕组。即在定子无铁心轴向磁场永磁电机的基础上,在两层绕组的轴向中心处放置导磁盘所形成的无槽轴向磁场永磁电机拓扑,如图4所示,导磁盘可以起到增大输出能力的效果,同时不引起较大的损耗。该无槽轴向磁场永磁电机的绕组排布与定子无铁心轴向磁场永磁电机相同,绕组因数也一致。

图4 无槽轴向磁场永磁电机Fig.4 Configuration of slotless AFPM machine

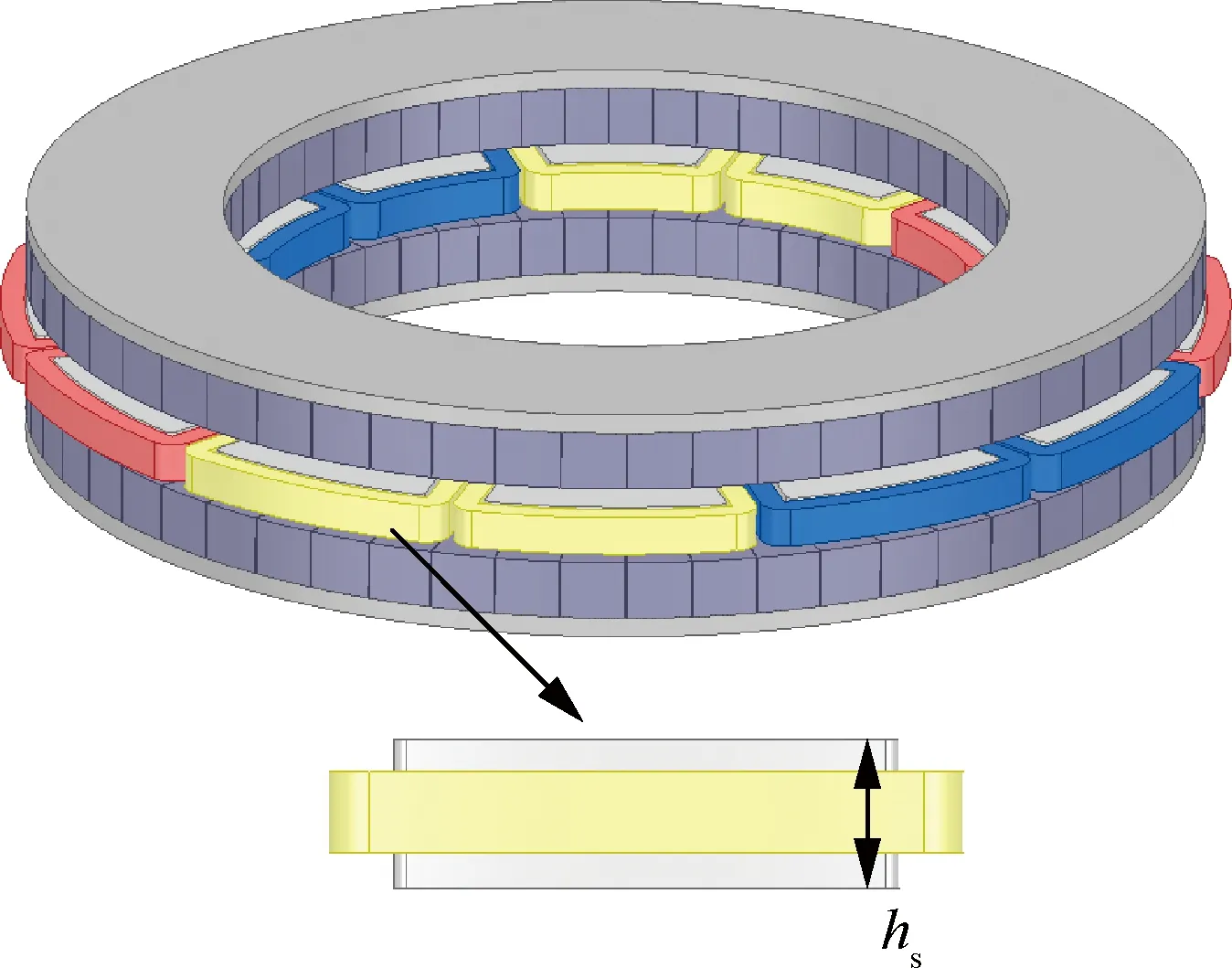

无轭分块电枢轴向磁场永磁电机同样可以采用集中绕组结构,其具有端部长度短,结构紧凑等优势,如图5所示。

图5 无轭分块电枢轴向磁场永磁电机Fig.5 Configuration of yokelss armature and segmented armature (YASA) AFPM machine

然而,相比于定子无铁心轴向磁场永磁电机和无槽轴向磁场永磁电机,无轭分块电枢轴向磁场永磁电机难以采用非重叠集中绕组结构,考虑到轴向空间限制,匝数有所降低,其基波绕组因数如式(1)所示。12槽14极的槽极配合在以上2种不同绕组结构形式下都可以达到较高的绕组因数,重叠集中绕组结构与非重叠集中绕组结构的绕组因数分别为0.942、0.802。

2 电磁性能分析与对比

2.1 电磁性能分析与优化

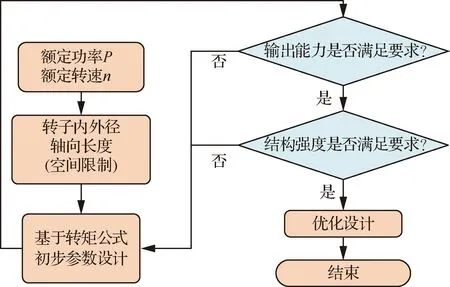

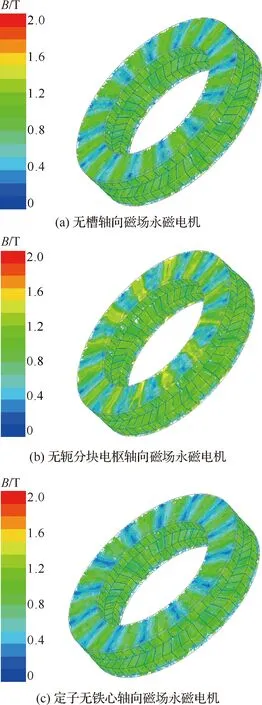

轴向磁场永磁电机设计流程图如图6所示,考虑到电推进场合对电机尺寸的要求,3种轴向磁场永磁电机的内外径和轴向长度均相等。由于电推进系统对电机功率密度和转矩密度的需求很高,且轴向磁场永磁电机结构较为扁平,轴向空间较小,本文采用相同的Halbach阵列双转子结构应用于3种轴向磁场永磁电机以增大气隙磁密,轴向磁场永磁电机基本参数如表3所示。在满足输出能力和结构强度的基础上,对电机进行优化设计。

表3 单台250 kW轴向磁场永磁电机基本参数Table 3 Primary parameters of 250 kW AFPM machine

图6 轴向磁场永磁电机设计流程图Fig.6 Design flow chart of AFPM machine

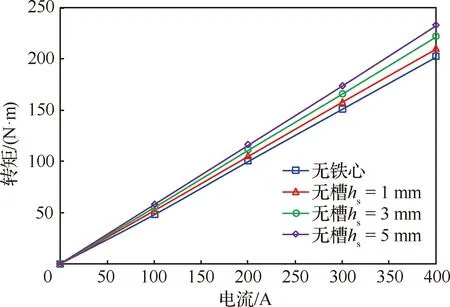

定子无铁心轴向磁场永磁电机及无槽轴向磁场永磁电机采取每层4匝的双层非重叠集中绕组,其转矩电流特性曲线如图7所示。相比于定子无铁心轴向磁场永磁电机,无槽轴向磁场永磁电机的定子导磁盘有效地增大了电机的输出能力,随着定子导磁盘厚度的增加,输出能力有所增强,且转矩电流特性曲线的线性度几乎未受到影响。在转速 15 000 r/min、电枢电流300 A的工况下对定子无铁心轴向磁场永磁电机及无槽轴向磁场永磁电机的损耗及效率进行分析,如图8所示。

图7 定子无铁心及无槽轴向磁场永磁电机的转矩电流特性Fig.7 Output torque vs phase current of ironless stator and slotless AFPM machine

图8 定子无铁心及无槽轴向磁场永磁电机的损耗及效率Fig.8 Losses and efficiencies of ironless stator and slotless AFPM machine

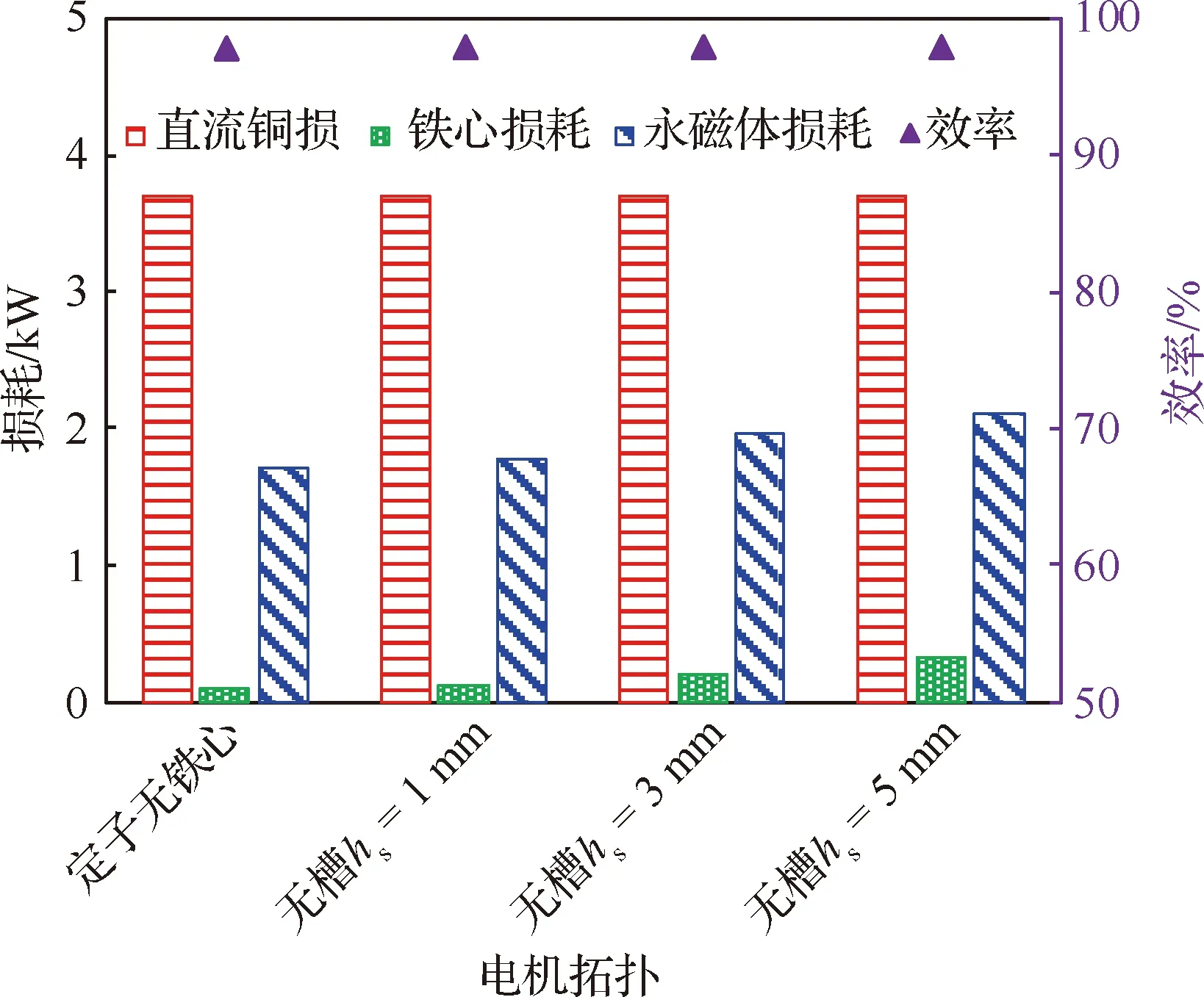

在相同的300 A电枢电流下,定子无铁心轴向磁场永磁电机、具有不同定子导磁盘厚度的无槽轴向磁场永磁电机的直流铜损均占比最大,约为3.7 kW。定子无铁心轴向磁场永磁电机的电枢绕组直接暴露在强交流磁场中,绕组中会出现涡流损耗,使用利兹线可以有效降低绕组涡流损耗,所以在分析中绕组涡流损耗忽略不计。对于无槽轴向磁场永磁电机,铁心损耗和永磁体损耗随着导磁盘厚度的增大而增大。

对于定子无铁心轴向磁场永磁电机,由于不存在定子铁心,电枢绕组产生的磁场回路磁阻大,对转子永磁体形成的主磁场影响小,即电枢反应小。在频率不高的正弦波电流的激励下,若气隙长度较大,转子永磁体损耗几乎可以忽略。本文中的定子无铁心轴向磁场永磁电机气隙长度较小,且转速很高,永磁体损耗很大,达到了1.72 kW,在实际应用中需要采取转子散热措施。

而对于无槽轴向磁场永磁电机和无轭分块电枢轴向磁场永磁电机等具有定子铁心的电机,在正弦激励下,电机的永磁体涡流损耗主要来自:定子绕组电流导致的空间谐波磁场及时间谐波磁场产生的永磁体涡流损耗;定子铁心不均匀分布引起气隙磁导的变化,气隙磁导变化进而引起气隙磁场存在丰富谐波,在转子内部产生涡流损耗。随着定子导磁盘厚度的增大,永磁体损耗增大。

在相同的300 A电枢电流下,定子无铁心轴向磁场永磁电机及具有不同定子导磁盘厚度的无槽轴向磁场永磁电机的效率相近,均在97.8%左右,对于无槽轴向磁场永磁电机来说,定子导磁盘厚度为5 mm可以同时具有较高的输出能力和效率。

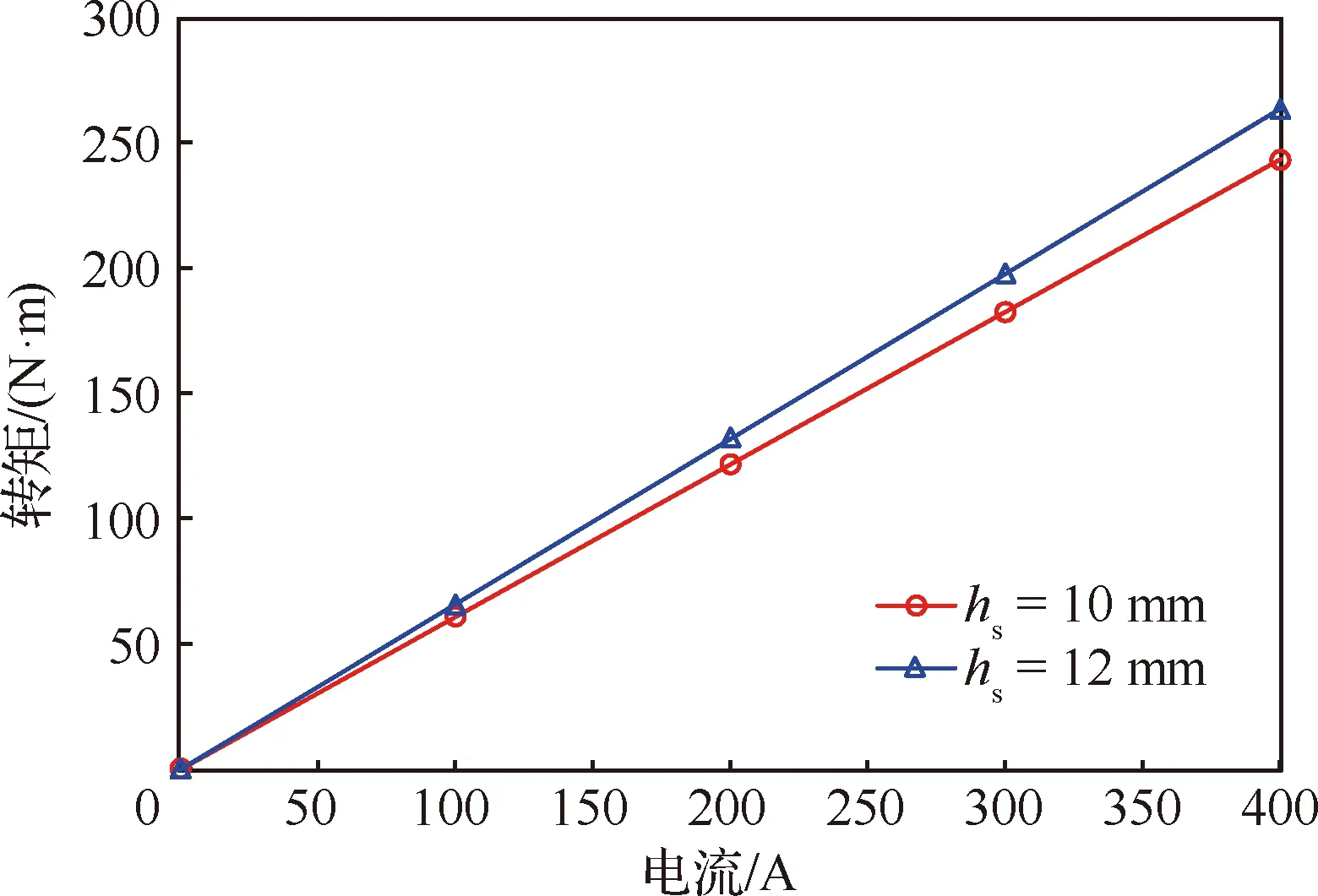

如图9所示,对于无轭分块电枢轴向磁场永磁电机,增大定子铁心厚度同样对输出能力影响较大。在定子铁心厚度分别为10、12 mm时,转矩与电流呈现线性关系。由于绕组绕制方式的不同,考虑到空间限制,该无轭分块电枢轴向磁场永磁电机采用6匝绕组,经过计算得到该无轭分块电枢轴向磁场永磁电机内阻与上述定子无铁心电机的双层非重叠绕组内阻接近。

图9 无轭分块电枢轴向磁场永磁电机的转矩电流特性Fig.9 Output torque vs phase current of YASA AFPM machine

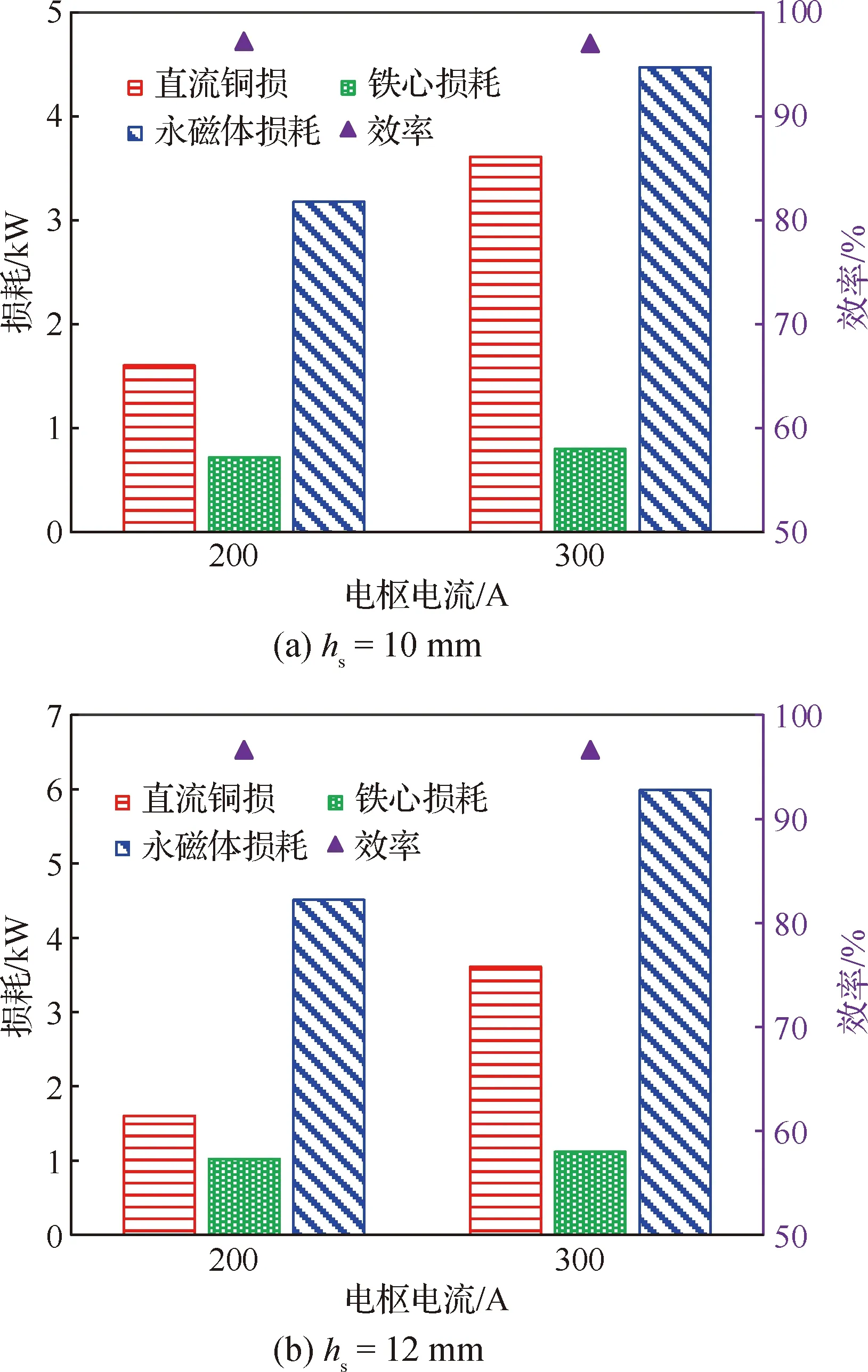

对采用不同定子铁心厚度的无轭分块电枢轴向磁场永磁电机在15 000 r/min下的损耗和效率进行分析,如图10所示。由于该无轭分块电枢轴向磁场永磁电机内阻与上述的定子无铁心轴向磁场永磁电机接近,在相同的300 A电枢电流下,2种电机的直流铜损接近,均不足4 kW。无轭分块电枢轴向磁场永磁电机的永磁体损耗却远远大于定子无铁心轴向磁场永磁电机和无槽轴向磁场永磁电机。虽然无轭分块电枢轴向磁场永磁电机的输出能力有所提升,但效率还是有所降低。除此之外,无轭分块电枢轴向磁场永磁电机的铁心损耗也较大。在定子铁心厚度增大时,永磁体损耗和铁心损耗的增加更为显著。同时,永磁体损耗受电枢电流影响也较大。

图10 无轭分块电枢轴向磁场永磁电机的损耗及效率Fig.10 Losses and efficiencies of YASA AFPM machine

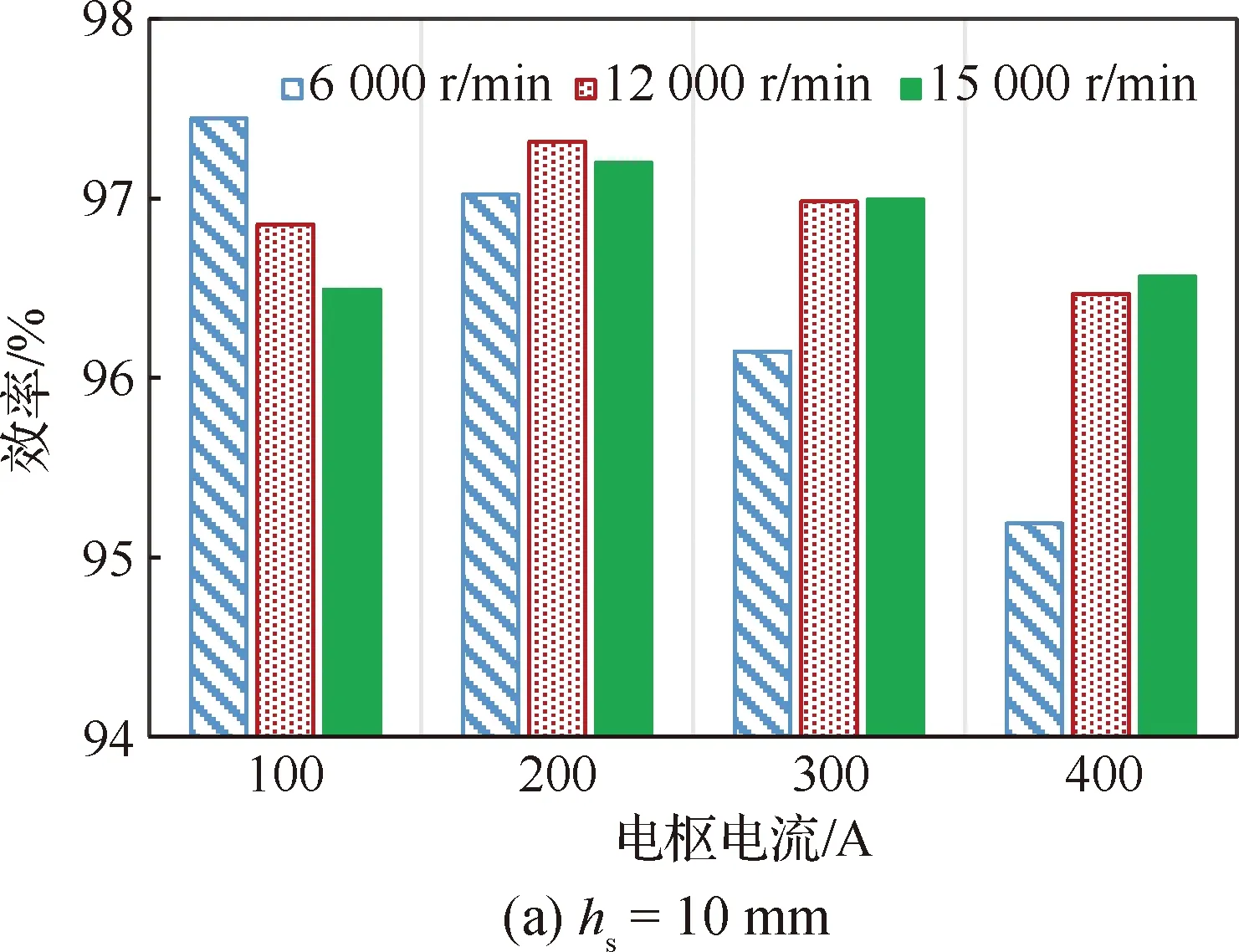

分别对定子铁心厚度为10、12 mm的无轭分块电枢轴向磁场永磁电机在不同转速和电枢电流下的效率进行分析与对比,如图11所示,效率均分布在95%~98%。对于低转速大转矩工况,=12 mm的无轭分块电枢轴向磁场永磁电机输出能力更强,永磁体损耗和铁心损耗不显著,所以效率高于=10 mm的无轭分块电枢轴向磁场永磁电机。而在其他的工况下,由于厚的定子铁心会带来很大的损耗,所以=10 mm对应的电机具有更高的效率。

图11 无轭分块电枢轴向磁场永磁电机的效率Fig.11 Efficiencies of YASA AFPM machine

2.2 空载特性对比

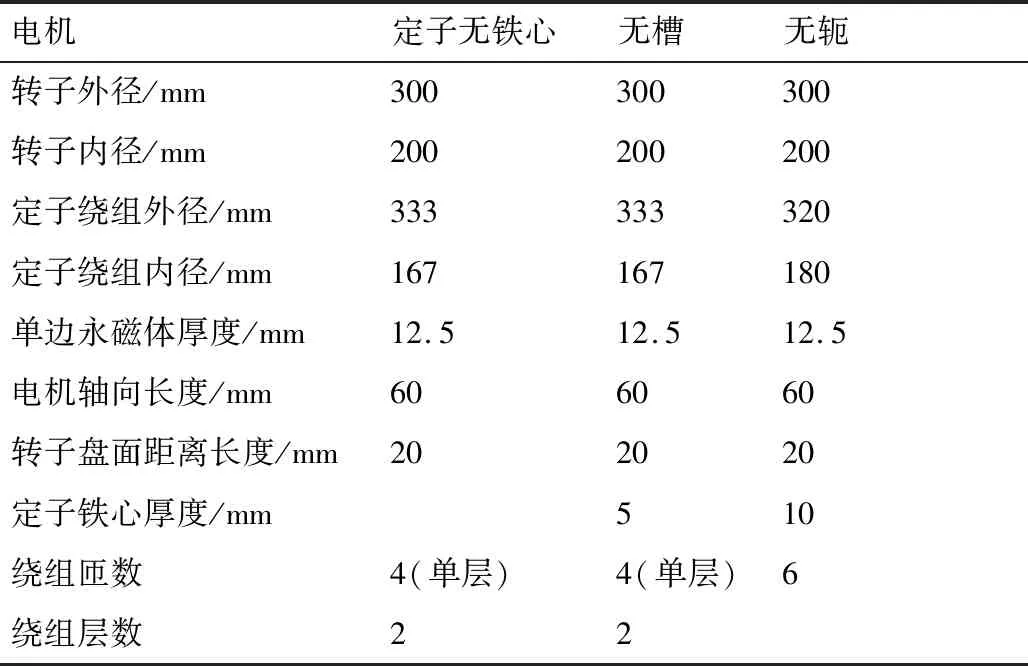

针对电推进应用对电机的需求,对比分析定子无铁心轴向磁场永磁电机、定子导磁盘厚度为5 mm的无槽轴向磁场永磁电机、定子铁心厚度为10 mm的无轭分块电枢轴向磁场永磁电机的电磁特性。3种电机结构尺寸如表4所示。其中定子无铁心轴向磁场永磁电机和无槽轴向磁场永磁电机采用非重叠绕组,所以定子绕组在内外端部有一定的延伸。定子无铁心轴向磁场永磁电机和无槽轴向磁场永磁电机绕组结构相同,均有2层绕组,每层绕组中每相的每组线圈对应绕制4圈,即4匝。无轭分块电枢轴向磁场永磁电机绕组直接绕制在定子铁心上,考虑到轴向空间的限制,采用6匝绕组。

表4 250 kW轴向磁场永磁电机尺寸参数Table 4 Size parameters of 250 kW AFPM machines

3种轴向磁场永磁电机的空载转子磁密云图如图12所示,图中,为磁密。由图可见,无槽轴向磁场永磁电机和定子无铁心轴向磁场永磁电机转子磁密分布相近,无轭分块电枢轴向磁场永磁电机具有较厚的定子铁心,主磁场回路磁阻相对较小,导致转子背轭磁密相对较大。

图12 轴向磁场永磁电机转子磁密云图Fig.12 Flux density distribution of rotors in AFPM machines

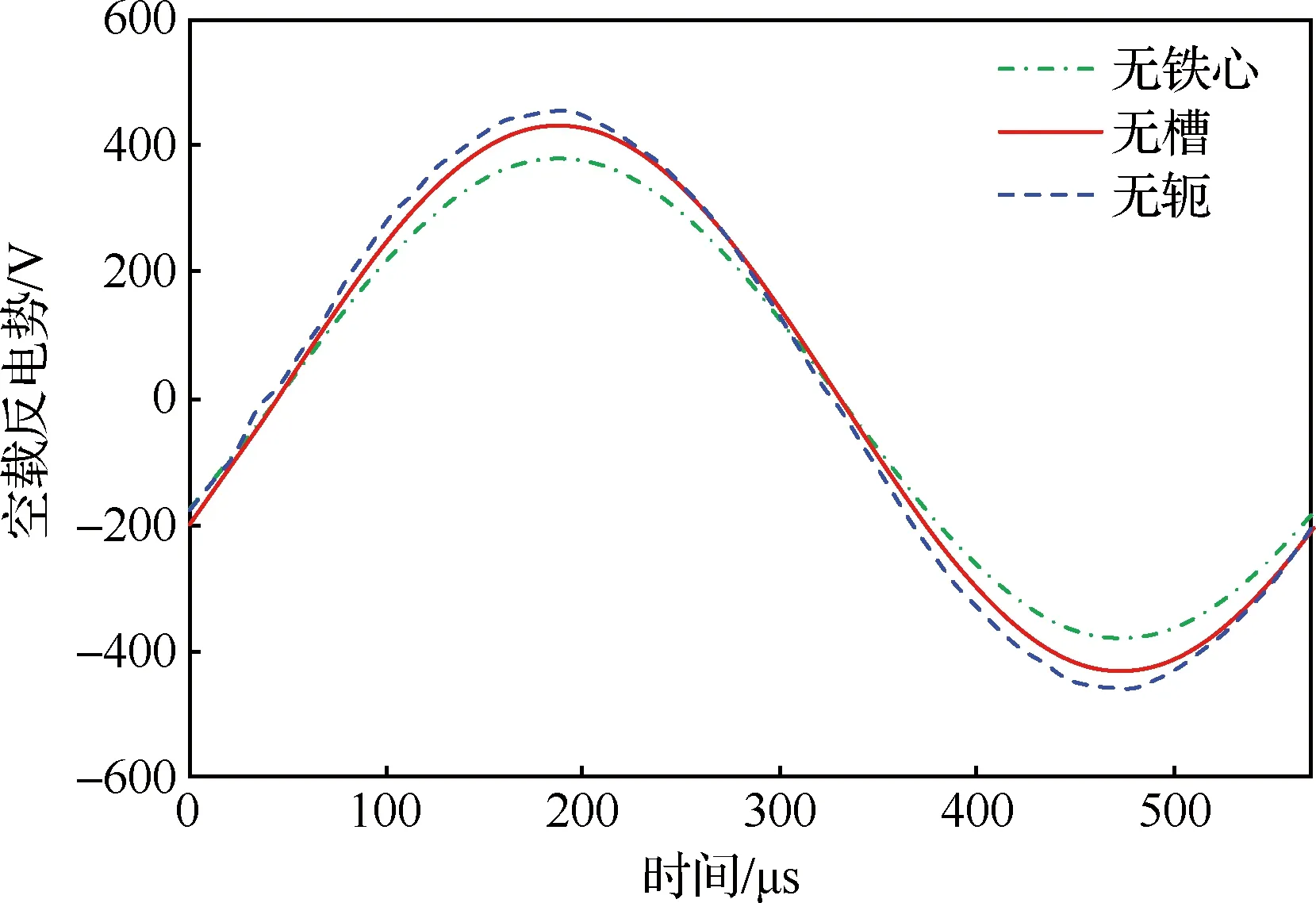

对3种电机的空载反电势进行对比,如图13所示,具有定子导磁盘的无槽轴向磁场永磁电机空载反电势明显高于定子无铁心轴向磁场永磁电机。而匝数更少的无轭分块电枢轴向磁场永磁电机铁心用量更大、绕组因数更大,具有更高的空载反电势。

图13 15 000 r/min空载反电势波形 (A相)Fig.13 No-load back-EMF waveforms at 15 000 r/min (Phase A)

2.3 负载特性对比

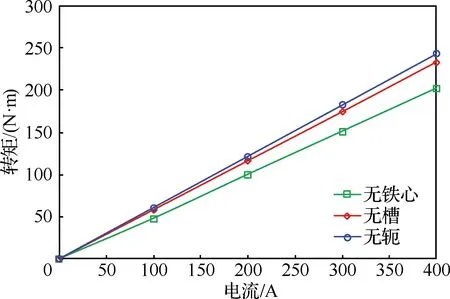

对3种电机的转矩电流特性进行分析,如图14所示,在相同电枢电流下,定子无铁心轴向磁场永磁电机的输出能力相对较小,无槽轴向磁场永磁电机较高,无轭分块电枢轴向磁场永磁电机的转矩输出能力略高于无槽轴向磁场永磁电机。在250 kW、15 000 r/min的额定工况下对3种电机进行对比。图15所示为无槽轴向磁场永磁电机和无轭分块电枢轴向磁场永磁电机的定子铁心磁密云图,无轭分块电枢轴向磁场永磁电机的整体磁密值相对较大。

图14 不同电机转矩电流特性Fig.14 Output torque vs phase current of AFPM machines

图15 额定工况下定子铁心磁密云图Fig.15 Flux density distribution of stators at rated working condition

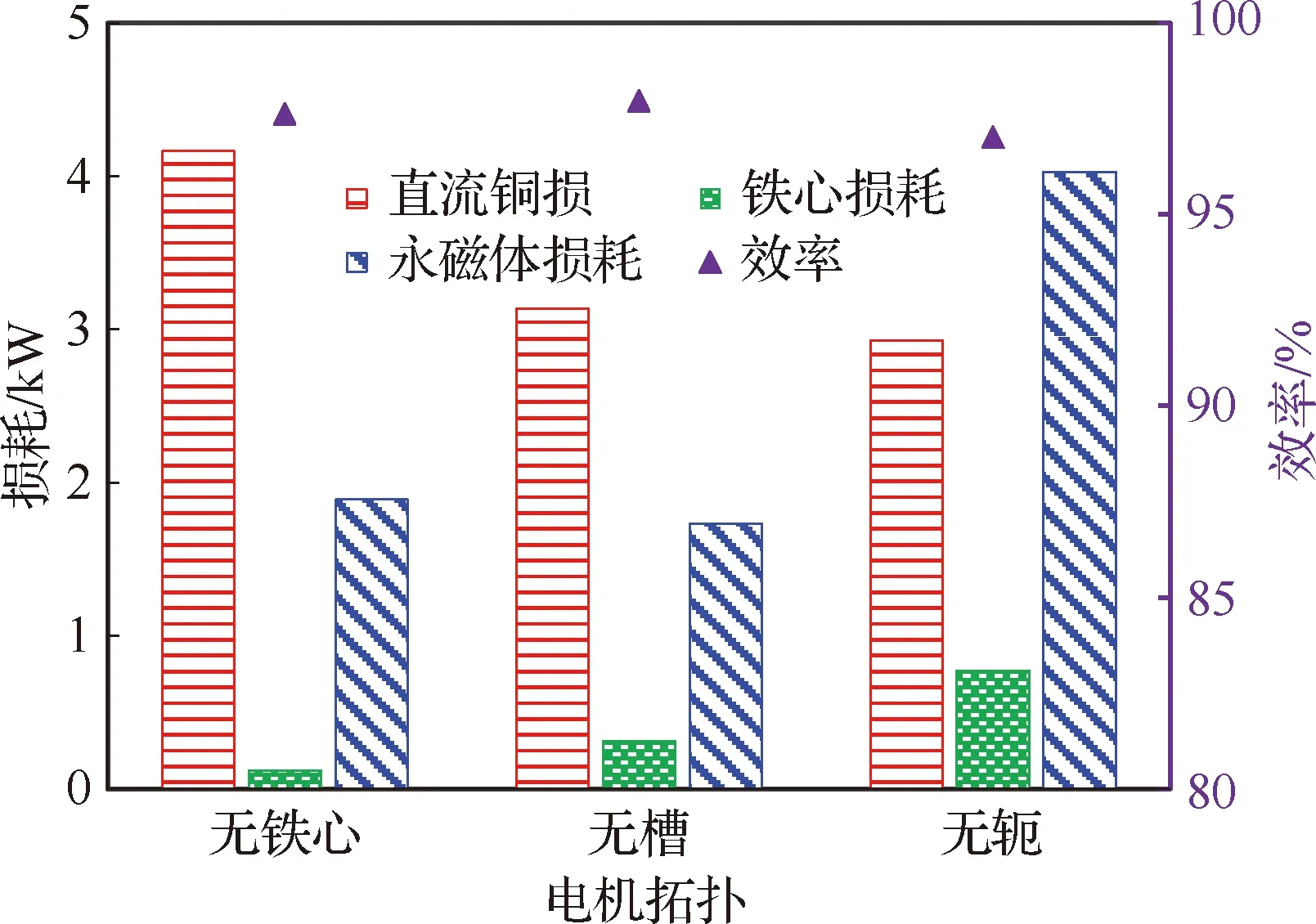

如图16所示,在额定工况下,定子无铁心轴向磁场永磁电机、无槽轴向磁场永磁电机、无轭分块电枢轴向磁场永磁电机所需电流不同,分别为318、276、264 A,定子无铁心轴向磁场永磁电机所需电流较大,相应地,其直流铜损也较大。无轭分块电枢轴向磁场永磁电机具有最大的铁心损耗。电枢电流相同时,无槽轴向磁场永磁电机的永磁体损耗比定子无铁心轴向磁场永磁电机大,然而在额定工况下,2种电机所需电枢电流不同,定子无铁心轴向磁场永磁电机具有更大的永磁体损耗。无轭分块电枢轴向磁场永磁电机也具有最大的永磁体损耗。在额定工况下,无槽轴向磁场永磁电机效率最高,约为97.9%。无轭分块电枢轴向磁场永磁电机效率最低,约为96.9%。

图16 额定工况电机电流、损耗及效率 (15 000 r/min, 250 kW)Fig.16 Currents, losses and efficiencies of machines at rated working condition (15 000 r/min, 250 kW)

在相同输出功率下,无槽轴向磁场永磁电机效率最高,所需定子电流也相对较小,对于电推进系统是较优的拓扑,其额定电流密度约为28 A/mm。在实际应用中,由于定子铜损较大,需要采用高效定子油冷系统。较大的永磁体损耗也使得电机需要采用高效的转子冷却措施。

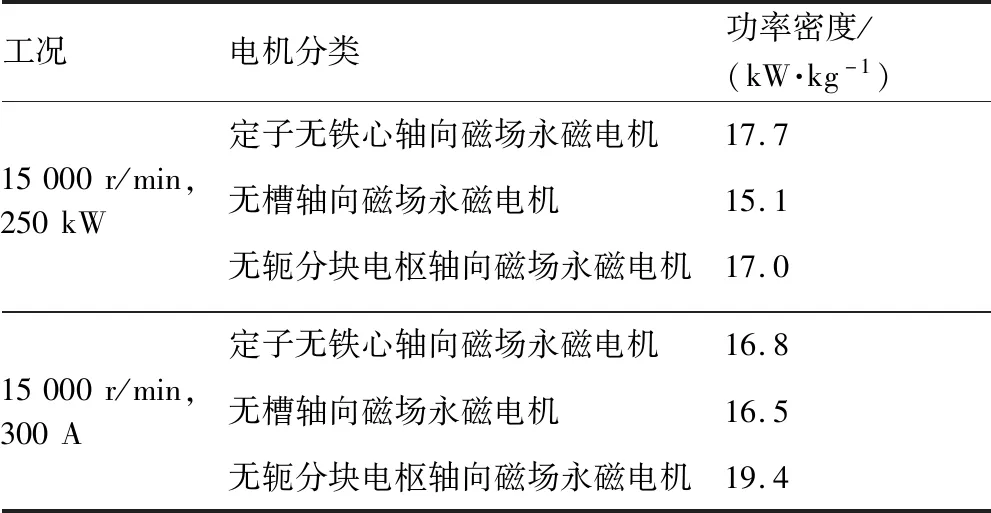

分别在额定工况和考虑控制器容量限制的相同电枢电流工况下对3种电机的功率密度进行对比,如表5所示。在相同输出功率下,由于定子无铁心轴向磁场永磁电机所需的电枢电流较大,即电流密度最大,故其功率密度也相对较大,以有效材料重量计算,定子无铁心轴向磁场永磁电机、无槽轴向磁场永磁电机、无轭分块电枢轴向磁场永磁电机的功率密度分别为17.7、15.1、17.0 kW/kg。这是由于无槽轴向磁场永磁电机的导磁盘重量较大,且定子无铁心轴向磁场永磁电机使用了较高的电流密度。在电枢电流一致时,如相电流均为300 A时,定子无铁心轴向磁场永磁电机、无槽轴向磁场永磁电机、无轭分块电枢轴向磁场永磁电机的功率密度分别为16.8、16.5、19.4 kW/kg。无轭分块电枢轴向磁场永磁电机的功率密度优势显著,然而需要解决它转子损耗较大的问题。定子无铁心轴向磁场永磁电机效率和功率密度均有优势,然而其单位电流下功率输出能力相对较低。综合分析电机的功率密度、效率、单位电流下功率输出能力,可以得到本文提出的无槽轴向磁场永磁电机适用于电推进飞机。

表5 不同电机功率密度Table 5 Power density of different AFPM machines

3 试验验证

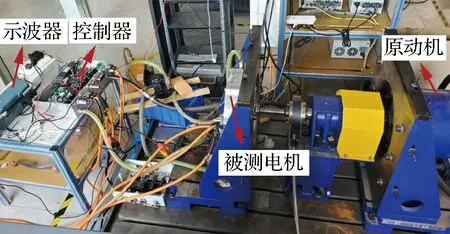

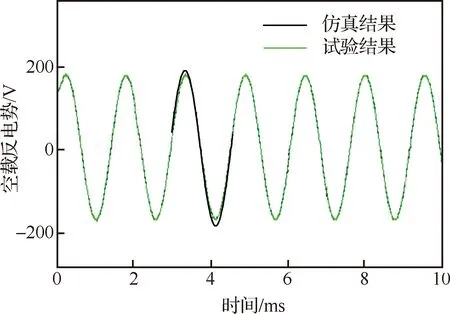

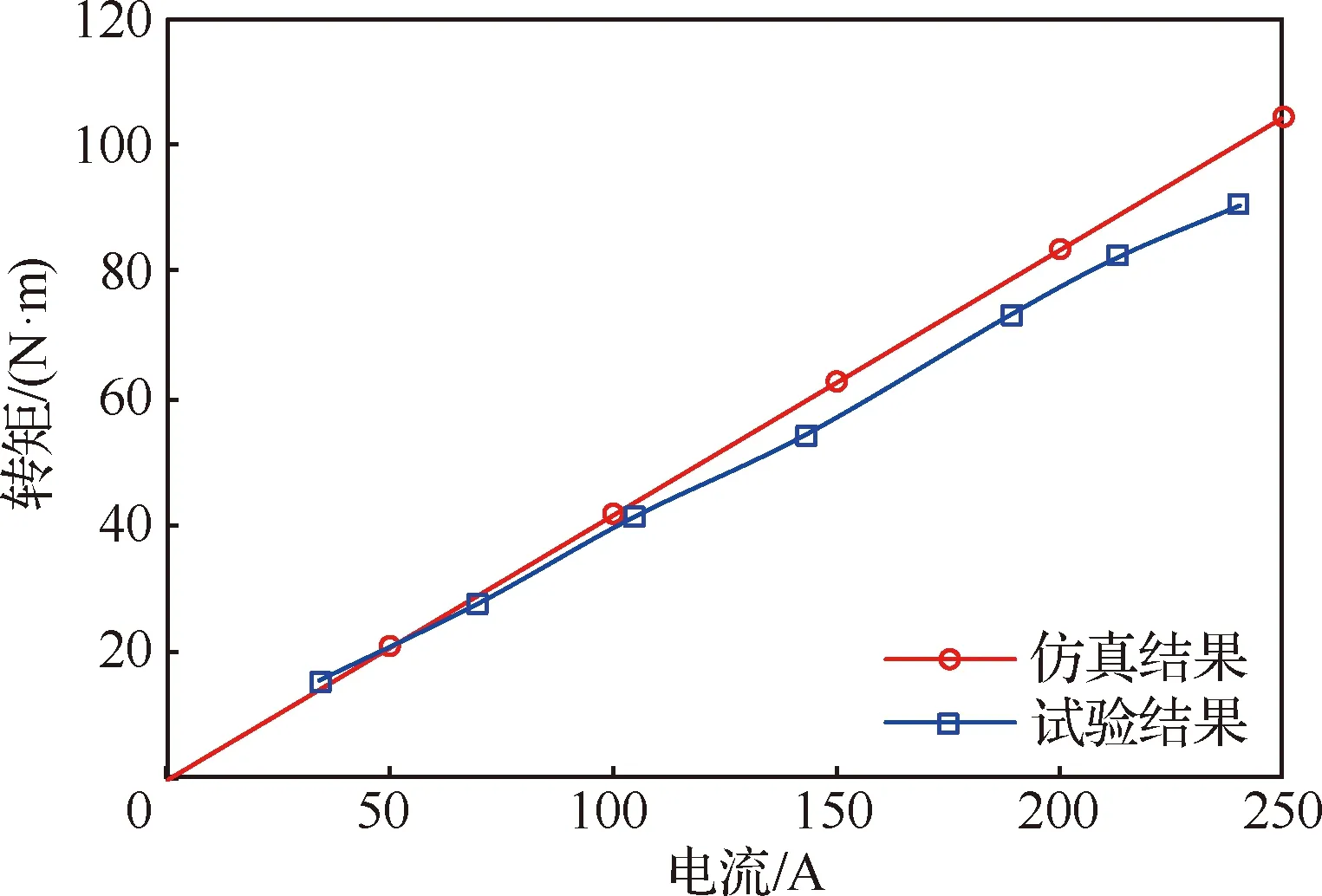

为了验证分析方法和结果的合理性,在考虑成本和加工周期的前提下,研制了50 kW的采用Halbach阵列永磁转子的定子无铁心轴向磁场永磁电机样机,试验平台如图17所示。5 500 r/min的线空载反电势如图18所示,试验结果与仿真结果一致。有限元分析和试验测试得到的电机输出转矩与相电流的关系如图19所示,转矩与电流之间存在高度线性关系,且有限元分析数据与试验测试数据吻合度较高。由于试验中串联电感,电流增大后电机的转矩性能下降。

图17 定子无铁心轴向磁场永磁电机试验平台Fig.17 Experimental setup for ironless stator AFPM machine

图18 5 500 r/min线空载反电势波形Fig.18 No-load phase-to-phase back-EMF waveforms at 5 500 r/min

图19 转矩-电流特性Fig.19 Output torque vs phase current

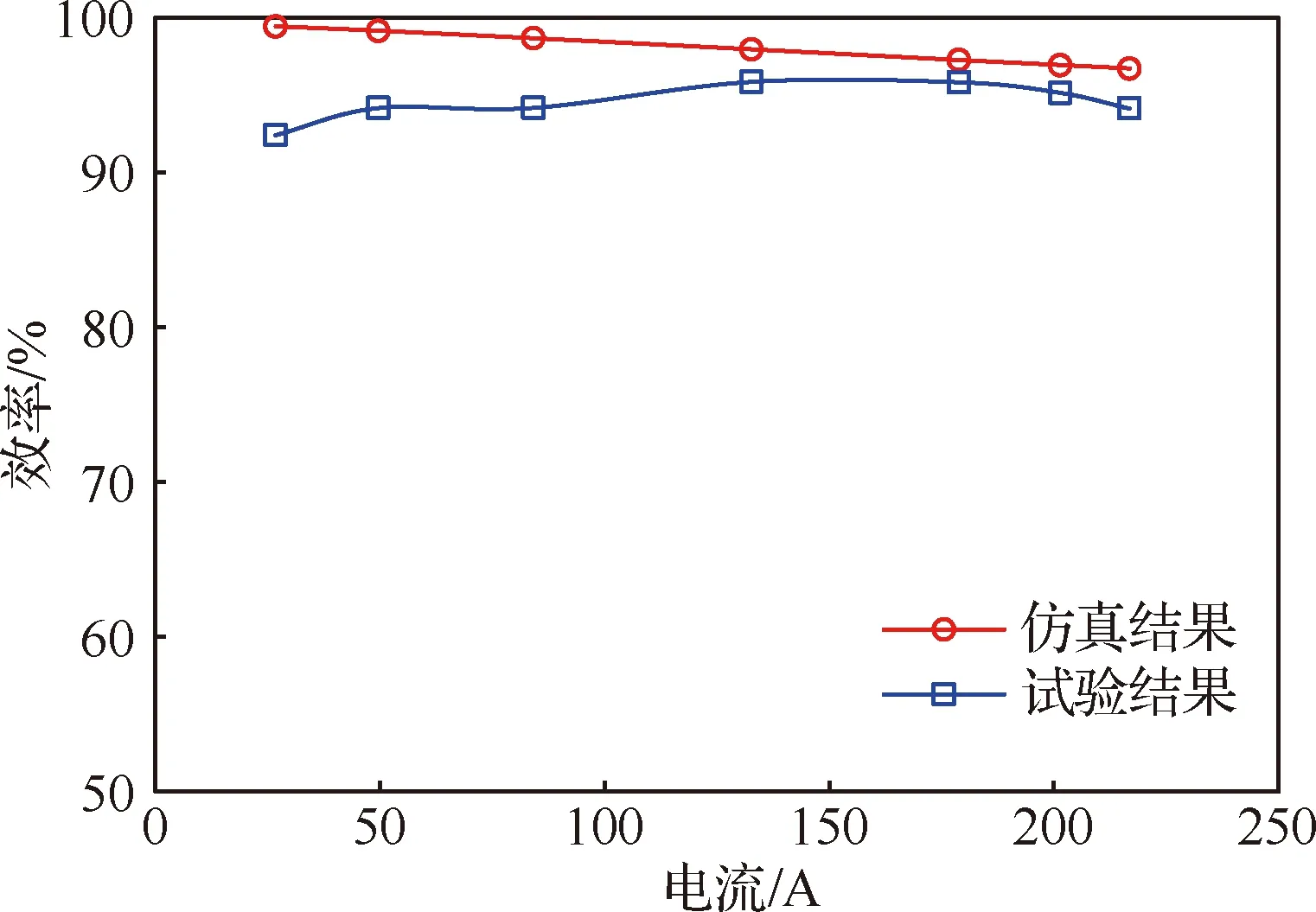

转速为7 000 r/min时,测得效率和电流之间的关系如图20所示。电流较小时,输入功率较低,机械损耗占输入功率的比例较大,导致试验效率低于仿真效率。

图20 效率-电流关系Fig.20 Efficiencies vs phase current

4 结 论

针对电推进系统高功率密度永磁电机的应用场合,提出了一种无槽轴向磁场永磁电机。对定子无铁心轴向磁场永磁电机、无槽轴向磁场永磁电机、无轭分块电枢轴向磁场永磁电机3种轴向磁场永磁电机进行了详细的分析和对比,仿真结果和实测结果吻合较好,表明了分析计算模型及分析方法的正确性和可行性。得到以下结论:

1) 在相同槽极配合下,无轭分块电枢轴向磁场永磁电机的绕组因数与传统电机计算方法相同,计算得到其值为0.942,而采用了双层非重叠集中绕组结构的定子无铁心电机和无槽轴向磁场永磁电机绕组因数偏小,约为0.802。

2) 在空间限制内,随着无槽轴向磁场永磁电机导磁盘厚度增大,其输出能力、铁心损耗和永磁体损耗均有所增加。在电流300 A、转速15 000 r/min 工况下,电机效率随电机导磁盘厚度的增大基本保持不变,约为97.8%。而无轭分块电枢轴向磁场永磁电机随着定子铁心厚度的增大,输出能力也有所增强,但由于永磁体损耗会显著增大,其效率有所降低。

3) 在额定输出功率和转速条件下,无槽轴向磁场永磁电机效率最高,约为97.9%,所需电流密度也相对较小,额定功率密度约为15.1 kW/kg,适用于电推进飞机。在实际应用中,由于定子铜损较大,需要采用高效定子油冷系统。较大的永磁体损耗也使得电机需要采用高效的转子冷却措施。无轭分块电枢轴向磁场永磁电机的功率密度优势显著,然而其转子损耗较大的问题需要被解决。