飞机高锁螺栓孔边缺陷阵列远场涡流传感器仿真与试验

2022-07-04宋凯欧阳永杰方志泓霍俊宏崔西明

宋凯,欧阳永杰,方志泓,霍俊宏,崔西明

南昌航空大学 无损检测技术教育部重点实验室,南昌 330063

高锁螺栓因其高强度、抗疲劳、优异的自锁防松性能和便于装配等优点,广泛应用于现代飞机结构设计中。据统计,一架B747飞机采用了约4万 个高锁螺栓。飞机机体受力结构在飞行过程中处于交变应力的作用下,高锁螺栓部位损伤逐步累积导致损伤性质变化,从而形成裂纹并发展到破坏,统计数字表明85%的机体破坏是在连接部位发生的。为保证飞机安全、预防飞机关键构件的断裂故障、避免重大恶性事故的发生,需及时对飞机高锁螺栓进行无损检测。

目前,学者们对高锁螺栓紧固件无损检测进行了各方面的研究。李政针对传统的螺栓部件超声测试信号参数估计方法精确性和实时性难以同时兼顾的问题,提出了一种基于改进微粒群优化和匹配追踪的超声信号参数估计方法,实现了螺栓裂纹准确位置的快速计算,但目前超声信号参数估计初值的自动获取能力有待提高。冯剑飞等利用谐振式传感器,采用空间滤波技术通过基于统计平均的特征参数趋势分析和基于幅度的相关参数趋势分析,从高背景噪声环境下获取了有用声发射信号,实时监测到螺栓孔周围裂纹的萌生和扩展过程,但此技术主要用于全尺寸飞机试验。田云飞和曹宗杰将红外检测技术应用到飞机蒙皮搭接结构的检测中,利用温度场的异常识别搭接构件内部缺陷,但需较强的激励热源。后雪冰和付跃文利用阵列脉冲涡流对铆钉孔周缺陷进行检测,但脉冲涡流接收使用的隧道磁阻(TMR)传感器易受地磁场和外界磁场的干扰。尽管学者们已经开展了相关的试验研究,但在役飞机高锁螺栓紧固件结构复杂,难以对高锁螺栓孔边隐藏缺陷进行检测。

阵列远场涡流技术同时拥有远场涡流能检测深层隐藏缺陷和阵列涡流检测方法检测效率高、检测面积大等优点。Sun等通过有限元仿真发现了远场涡流的峰值突变和相位峡谷效应,并通过试验对其仿真结果进行了验证,但并未涉及传感器具体参数及优化。She等在激励线圈与检测线圈上加装了屏蔽板,并在铁磁性管道外部引入铁磁环,使远场区距离缩短至原来的1/2,为远场涡流传感器结构优化提供了方向;而连接高锁螺栓的平板一般都为铝合金,针对铁磁性材料优化的传感器不适用于高锁螺栓孔周缺陷的检测。徐志远等针对压力管道易腐蚀弯头部位提出了一种外放式远场涡流探头,建立了探头与缺陷检测仿真模型,利用相位特征量实现了仅有外壁或内壁缺陷时的缺陷深度定量,但管道远场涡流检测探头只适用于管道缺陷检测,不适用于高锁螺栓孔周缺陷检测。宋凯等建立了铆接构件隐藏缺陷远场涡流检测三维仿真模型,通过仿真优化屏蔽阻尼和激励-铆钉-检测探头线圈夹角,采用单通道旋转扫查的方式对铆接构件铆钉孔边隐藏缺陷进行检测,但其为单通道因此需旋转360°检测,探头旋转时易偏离铆钉中心,影响缺陷检测。Janovec等使用阵列涡流对Zlin 142飞机机身铆接结构进行了试验研究。Chen等提出了一种莲座状阵列涡流传感器,通过加权算法可确定螺栓孔周表面裂纹的走向,然而常规阵列涡流渗透深度有限,无法检测深层的隐藏缺陷。2000年,加拿大Russell NDE Systems公司研发了商用8通道远场涡流检测系统Ferroscope 308,该系统广泛运用于铁磁性管道检测。2019年,张雅丽提出了远场涡流阵列检测仪器,使用16路阵列远场涡流探头实现了对金属套管壁厚和微小缺陷的快速测量。文献[22-23]皆用于管道检测。使用单通道远场涡流检测技术检测高锁螺栓时需旋转360°。对于手动旋转,旋转时易偏心导致产生干扰信号;对于自动旋转,扫查装置过大,飞机表面结构复杂,不易于操作,并且效率低下。而放置式阵列远场涡流传感器无需旋转即可一次性将螺栓孔周全覆盖检测,因此将放置式阵列远场涡流检测技术应用于飞机高锁螺栓孔周缺陷检测具有重大意义。

综上所述,本文以飞机高锁螺栓紧固件为研究对象,建立飞机高锁螺栓紧固件孔边隐藏缺陷检测三维模型,采用阵列放置式的检测方法优化检测线圈与高锁螺栓中心放置距离,设计了非对称式阵列传感器。同时研究阵列线圈无法覆盖的磁场薄弱区检测信号的衰减情况,并进行试验验证,以期为飞机高锁螺栓紧固件远场涡流检测的实践提供技术支持。

1 阵列远场涡流检测原理

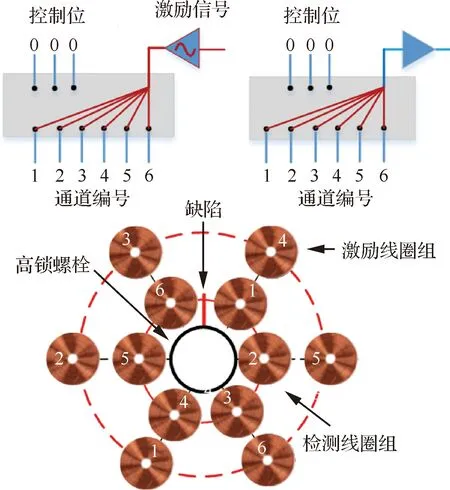

阵列远场涡流传感器由激励线圈组、检测线圈组和屏蔽结构组成,如图1所示,激励线圈组和检测线圈组同轴环绕紧固件放置,其中同一通道的激励模块和检测模块横跨紧固件。阵列技术通过电路的方法将激励线圈和检测线圈多路复用以防止各个线圈之间的互感。多路复用是将多个模拟信号组合到一个路的过程,各个涡流线圈会在不同时间激励,从而在极短的时间内能激发所有的线圈,而无需同时激励任何两个相邻的线圈。阵列远场涡流传感器采用放置式静态检测的方法,无需旋转即可对试件进行全覆盖检测。而静态检测相对于旋转检测有较多优点:首先旋转检测的缺陷检测幅值受检测时旋转速度的影响,静态检测则不受此约束;其次高锁螺栓紧固件本身对孔边缺陷的检测有较大影响,旋转时若无辅助装置则易产生偏心效应,而此偏心效应对缺陷的判断有较大影响,但飞机上结构复杂,难以增添辅助装置。

图1 阵列远场涡流检测原理Fig.1 Principle of array remote field eddy current testing

阵列远场涡流检测技术采用具有分时复用功能的电路,对于同一时刻只有一路被激发和接收,因此同一时间表现为单通道平面远场涡流现象,如图2所示,检测线圈拾取其二次穿透高锁螺栓紧固件的磁场信号。激励线圈加载低频正弦信号,产生交变电磁场,电磁场经两个通道传播:一是直接耦合通道,磁场表现出常规涡流现象,受集肤效应影响只能检测表层缺陷;二是间接耦合通道,由于磁场二次穿透构件,携带了隐藏缺陷信息,因此能同时检测高锁螺栓表层缺陷和隐藏缺陷。检测线圈位于远场区,直接耦合通道磁场受磁屏蔽材料阻碍,间接耦合通道磁场在此区域成为主导,检测线圈拾取间接耦合通道磁场从而完成对高锁螺栓远场涡流的检测。

图2 平面远场涡流检测原理Fig.2 Principle of plate remote field eddy current testing

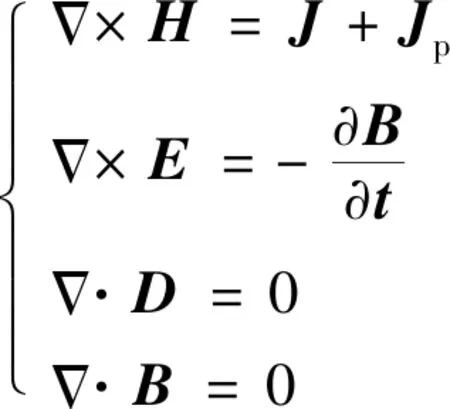

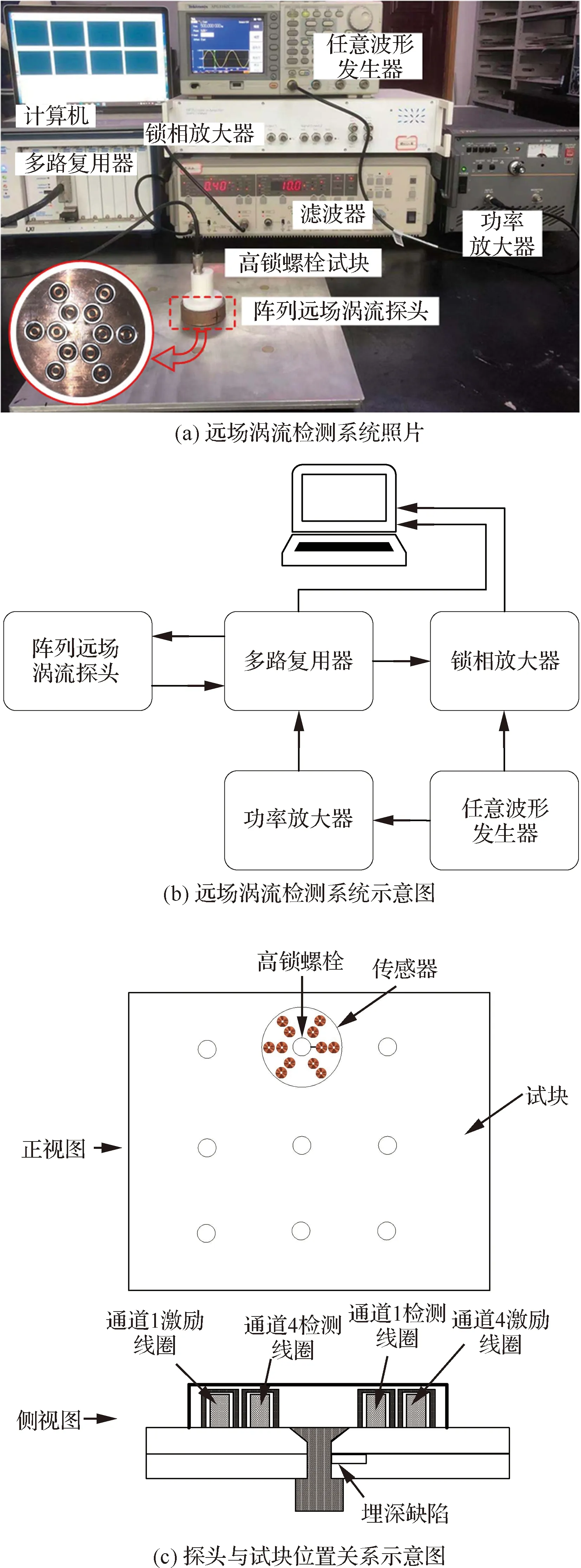

远场涡流激励频率较低且主要关注稳态特性,所以忽略位移电流。因此激励线圈周围的电磁场满足麦克斯韦方程组:

(1)

式中:为磁场强度;为线圈传导电流场;为平面导体涡流场;为电场强度;为磁通密度;为时间;为电位移。

引入矢量磁位:

(2)

把式(2)代入式(1)中第2个方程,同时忽略恒定场得

(3)

又因

(4)

式中:为电导率。

将式(3)代入式(1)中的第1个方程得出远场现象的扩散方程:

(5)

式中:为磁导率。

(6)

式中:j为虚数单位;为角频率。

圆柱坐标下,和均只有方向分量,并且只是圆柱坐标系基向量、的函数。为此式(6) 可简化为

(7)

由法拉第电磁感应定律可知线圈感应电压为

(8)

式中:为通过线圈的磁通量;为时间;为线圈匝数;为线圈截面积。由式(8)可以看出线圈的感应电压与磁感应强度呈线性关系,因此可通过检测线圈感应电压的变化识别缺陷。

2 阵列远场涡流传感器仿真优化

2.1 建立远场涡流仿真模型

由于阵列远场涡流传感器在时序上是分时复用的,在同一时刻只使用一个通道,为方便建模,采用单个通道简化仿真优化。根据单通道远场涡流传感器检测原理建立了如图3所示三维ANSYS有限元模型。模型中高锁螺栓连接的平板牌号为7075-T651,高锁螺栓牌号为Ti-6Al-4V,单层板厚度为4 mm,高锁螺栓总厚度为12 mm,钉头直径为12 mm,钉体直径为6 mm,激励线圈内径为4 mm,外径为6 mm,高度为3.5 mm,匝数为1 000匝,激励源为独立电压源,由于圆形线圈便于远场阵列探头排布,因此采用圆形检测线圈,检测线圈内径为4 mm,外径为6 mm,高度为3.5 mm,匝数为800匝,感应电压为检测线圈电压,提离0.5 mm,模型材料属性参数见表1。

图3 模型剖面图Fig.3 Sectional view of model

表1 材料物理性能参数Table 1 Physical property parameters of material

2.2 线圈位置偏移仿真优化

激励线圈上加载交变电流时试件感生出涡流场,涡流场又感应出磁场,检测线圈拾取此磁场产生检测信号,同时高锁螺栓为钛合金,而高锁螺栓连接的平板为铝合金,两种材质电导率相差较大,因此高锁螺栓对于横跨式远场涡流信号有较大影响。为获得最佳检测灵敏度,优化激励线圈和检测线圈偏移高锁螺栓中心的距离,如图4所示。模型中缺陷尺寸为5 mm×0.2 mm×2 mm,保持激励线圈与检测线圈的距离为33 mm不变,改变检测线圈中心与高锁螺栓中心的距离。设置检测线圈中心与高锁螺栓中心距为7~16 mm,以1 mm 步距进行偏移。

图4 检测线圈位置优化Fig.4 Optimization of detection coil position

激励线圈上加载10 V、0.5 kHz的正弦波激励,为缩短仿真时间,检测线圈和激励线圈每次同步偏移1 mm后,激励线圈和检测线圈同步环绕高锁螺栓中心,在70°~110°内以5°为步进进行旋转扫查,不同偏移距离检测信号变化如图5所示。

由图5可看出线圈不同偏移距离曲线变化趋势相似,检测线圈在旋转70°~90°时检测信号幅值呈上升趋势,旋转90°~110°时检测信号幅值呈下降趋势,检测线圈在旋转至90°时检测信号幅值出现极值,进一步提取旋转90°时检测线圈感应的幅值,结果如图6所示。

图5 检测线圈位置优化检测曲线Fig.5 Detection curves of optimization of detection coil position

由图6可看出检测线圈检测信号幅值随偏移距离的增加呈先增大后减小趋势,检测线圈偏移高锁螺栓中心11 mm时达最大值,为1.4×10V,这是因为高锁螺栓孔半径为3 mm,缺陷长度为5 mm,缺陷从高锁螺栓孔起始向外延伸,此刻缺陷末端离高锁螺栓中心8 mm,而检测线圈外径为3 mm,检测线圈偏移11 mm时灵敏度最佳,线圈外侧边缘离高锁螺栓中心刚好为8 mm,而当缺陷埋深为4 mm时,涡流场有一定扩散,因此缺陷刚好在此时截断了涡流场一侧,涡流场的较大变化引起了检测线圈电压的变化。而检测线圈偏移高锁螺栓中心7 mm时检测信号幅值为1.0×10V,灵敏度相比提高至1.4倍。为获得最佳灵敏度,采用检测线圈偏移高锁螺栓中心11 mm 的情况进行后续研究。

图6 检测线圈位置优化峰值曲线Fig.6 Peak curve of optimization of detection coil position

先以激励线圈中心为零点,沿激励线圈径向方向提取无缺陷高锁螺栓试件的磁场强度,结果如图7(a)所示,进一步提取含有缺陷的高锁螺栓试件磁场强度,其中缺陷埋深4 mm、长×宽×深为5 mm×0.2 mm×2 mm,最后将其与无缺高锁螺栓磁场做差,结果如图7(b)所示。

由图7(a)可得磁场沿着激励线圈径向方向衰减,且随埋深增加磁场强度也依次减小,而磁场强度的减小同时也反映了涡流密度的减小,磁场强度在0~20 mm时衰减较剧烈,在20 mm后趋于平缓。由图7(b)可得在离试件表面4 mm处磁场发生了突变效应,这是因为缺陷的埋深为4 mm,磁场分布受缺陷影响产生突变。

图7 高锁螺栓紧固件磁场分布Fig.7 Magnetic field distribution of high locking bolt fastener

2.3 阵列远场涡流缺陷检测仿真

建立不同长度的缺陷,使用优化后的单通道远场涡流探头进行检测,检测线圈中心偏移高锁螺栓中心11 mm时,由于探头尺寸的限制阵列远场涡流探头采用6个通道。设计缺陷长度为5、8、10 mm,埋深为4 mm,宽×深为0.2 mm×2 mm。检测线圈和激励线圈均以3°为步距环绕高锁螺栓旋转扫查,检测结果如图8所示。

图8表明在保证缺陷宽、深不变的前提下,不同长度缺陷信号幅值变化趋于一致,缺陷位于检测线圈正下方时检测信号幅值达到最大,缺陷长度为10 mm时检测幅值为2.46×10V,分别是长度为5 mm和8 mm时的1.63倍和1.10倍,表明缺陷越长检测信号幅值越大。

图8 不同长度缺陷的检测信号Fig.8 Detected signals of defects with different length

由于阵列传感器相邻通道的检测线圈间有一定距离,检测线圈组不能完全覆盖整个检测区域,而阵列传感器为放置式传感器,当传感器上检测线圈无法覆盖的区域放置于缺陷正上方时,缺陷检测信号会有一定减弱。相邻通道间检测线圈间距为60°,磁场薄弱区离检测线圈轴心30°,如图9所示。

图9 磁场薄弱区扫查方式Fig.9 Scanning mode of weak magnetic field area

由图8可看出长度为5、8、10 mm的缺陷旋转至80°、100°时信号分别衰减至最大值的94.4%、93.7%和93.5%,旋转至70°、110°时信号衰减至最大值的79.5%、76.8%和78.0%,旋转至60°、120°时为阵列磁场最薄弱区域,检测信号幅值分别衰减至57.6%、57.1%和57.0%,表明当阵列远场涡流探头磁场薄弱区放置于缺陷正上方时,无需旋转探头仍能检测以上缺陷。

3 试验验证

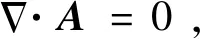

为验证阵列远场涡流传感器仿真结果,搭建如图10所示的阵列远场涡流检测系统。检测系统主要由任意波形发生器、多路复用器、功率放大器、滤波器、锁相放大器、计算机和阵列远场涡流探头组成。任意波形发生器产生正弦波信号,经功率放大器放大后,由多路复用器加载到阵列激励线圈上,阵列检测线圈的感应电压经多路复用器后,先由滤波器滤波处理,再经锁相放大器提取信号的幅值和相位,最后用计算机读取信号。传感器中激励线圈外径为6 mm,内径为4 mm,高度为3.5 mm,匝数为1 000匝,检测线圈内径为4 mm,外径为6 mm,高度为3.5 mm,匝数为800匝,使用自动绕线机进行绕制。

图10 远场涡流检测系统Fig.10 Remote field eddy current testing system

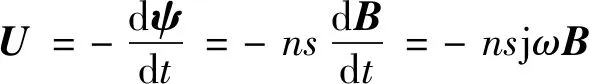

传感器6个通道的检测信号和激励信号并行传入多路复用器,由多路复用器将6个通道的信号在不同时刻送入一条总线中,同时多路复用器将通道选通信号送入计算机,使计算机获得选通各个通道的时间,从而分辨锁相放大器传入信号所属通道号,图11为选通信号时序图。

由图11可得,选通信号A、A和A呈倍频关系,其中1表示高电平,0表示低电平,AAA为000~101时依次选通1~6通道,检测信号经锁相放大器后变成直流信号,计算机对该信号每秒采集100个点,而这100个数据根据AAA信号分配至对应通道。

图11 选通信号时序图Fig.11 Strobe signal sequence diagram

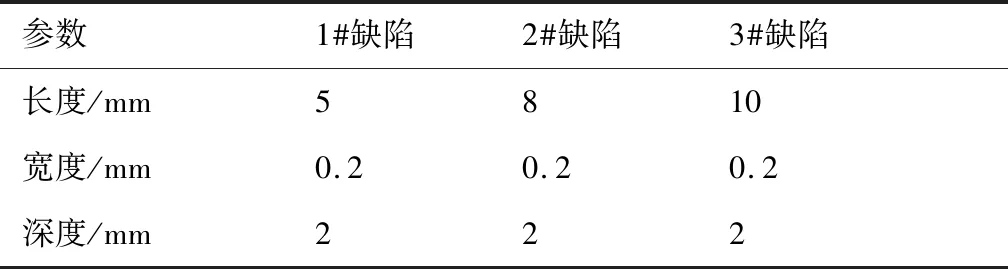

图12为高锁螺栓试块实物图,通过高锁螺栓连接2层厚度为4 mm的平板,人工刻槽缺陷加工于第2块孔周,缺陷尺寸见表2。

表2 人工刻槽参数Table 2 Parameters of manual notching

图12 高锁螺栓试块Fig.12 Test block of high lock bolt

使用该系统对缺陷进行检测,激励频率为500 Hz,激励电流为100 mA。先使用单通道探头对偏移优化进行验证,设置检测线圈中心与高锁螺栓中心距为7~16 mm,检测线圈和激励线圈同步以1 mm步距进行偏移。对埋深为4 mm、长×宽×深为5 mm×0.2 mm×2 mm的缺陷进行检测,单通道探头检测时将探头放置于圆形亚克力板中固定,且能旋转检测,探头偏移对飞机高锁螺栓隐藏缺陷的检测结果如图13所示。

由图13可得,检测线圈偏移7~16 mm时检测信号幅值均随旋转角度增大先上升后下降,均在缺陷位于激励线圈与检测线圈轴线上时达峰值,进一步提取每次偏移的峰值,如图14所示。

图13 检测线圈位置优化检测信号Fig.13 Detected signals of optimization of detection coil position

由图14可得,检测线圈检测信号幅值随偏移距离的增加呈先增大后减小趋势,检测线圈中心偏移高锁螺栓中心11 mm时检测信号幅值达最大值,为1 041 mV,是7 mm处的2.71倍,仿真和试验结果均表明当测线圈中心偏移高锁螺栓中心11 mm时检测效果达到最佳。而对于仿真,检测线圈与高锁螺栓中心偏移距离11 mm时的检测幅值为1.4×10V,这是由于远场信号极其微弱,试验时将远场信号进行了滤波和放大,而仿真中直接使用线圈电压信号表征缺陷。为验证仿真与试验结果的一致性,提取仿真与试验结果中检测线圈与高锁螺栓中心不同偏移距离的检测信号幅值,保证试验结果中检测信号幅值不变,以偏移11 mm时的缺陷检测幅值为基准,将仿真结果中的信号幅值映射至试验结果中,不同偏移距离仿真与试验结果对比如图15所示。

图14 检测线圈位置优化峰值信号Fig.14 Peak signals of optimization of detection coil position

由图15可得检测信号幅值均随偏移距离的增大先增大后减小,仿真结果和试验结果均表明检测线圈偏移至11 mm时检测效果最佳。

图15 检测线圈位置优化试验与仿真结果对比Fig.15 Comparison of test and simulation results of optimization of detection coil position

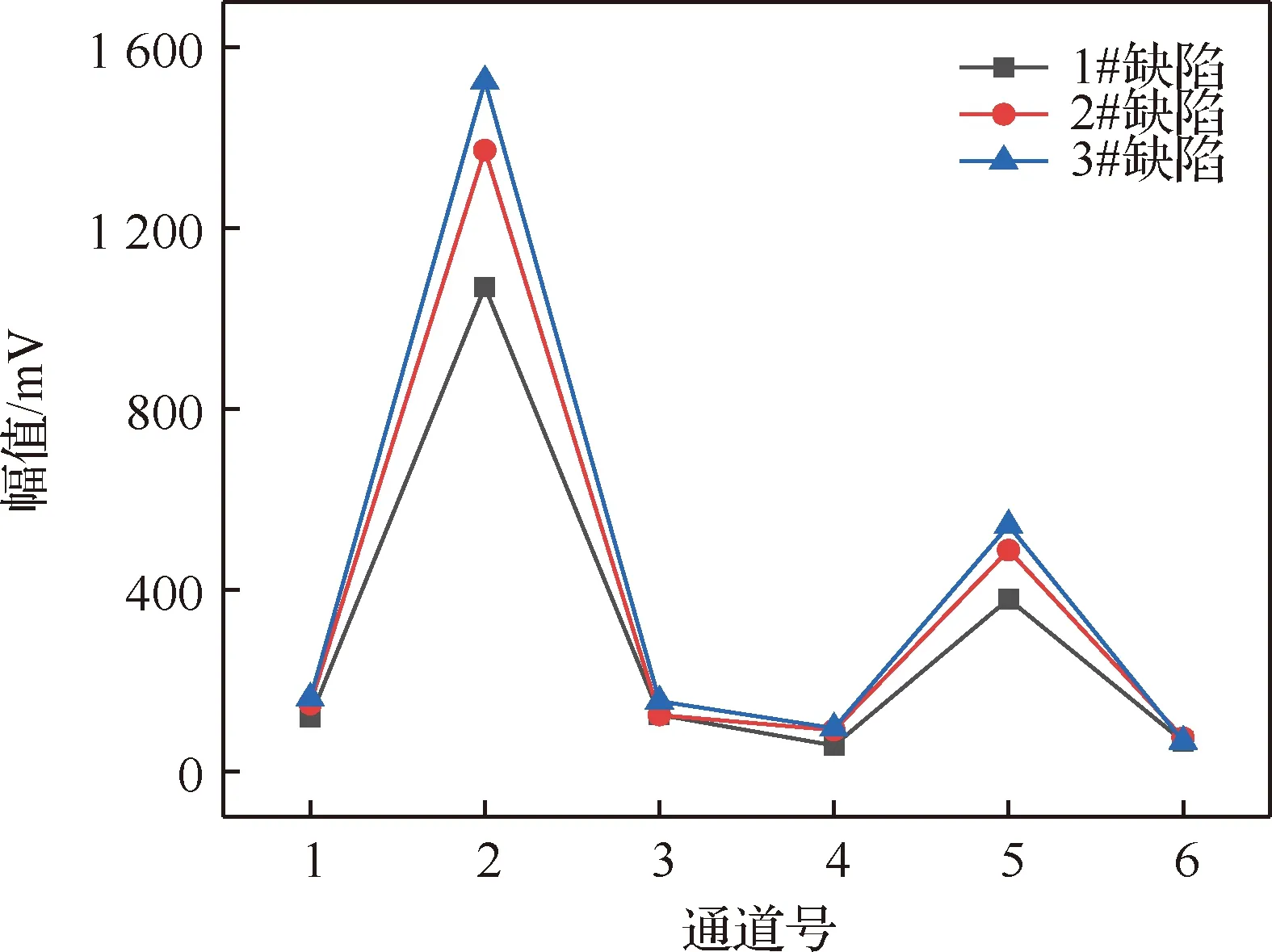

验证对阵列相邻通道间线圈无法覆盖的磁场薄弱区衰减情况,使用优化后的阵列探头对埋深为4 mm,宽×深为0.2 mm×2 mm,长度分别为5、8、10 mm的缺陷进行检测,检测时将阵列中一个通道轴心对齐缺陷放置,再将探头左右分别放置至30°,使缺陷位于相邻通道间中心处磁场最薄弱区,检测结果如图16所示。

由图16可得1#、2#和3#缺陷位于通道正中心时检测信号幅值分别为1 062、1 384、1 540 mV,而当缺陷位于通道中心左右各偏30°,即磁场最薄弱区时的检测信号分别为683、828、878 mV,信号赋幅值分别衰减至64.3%、59.8%和57.0%,试验结果表明当阵列远场涡流探头磁场薄弱区放置于缺陷正上方时无需旋转探头仍能检测以上缺陷。为验证仿真与试验结果的一致性,提取仿真与试验结果中不同长度缺陷检测信号幅值,保证试验结果中检测信号幅值不变,以3#缺陷检测幅值为基准,将仿真结果中信号幅值映射至试验结果中,得不同长度缺陷仿真与试验结果对比如图17所示。

图16 磁场薄弱区检测信号Fig.16 Detected signals of weak magnetic field

由图17可得检测信号幅值均随长度增加而增大,1#缺陷相对于2#和3#缺陷,仿真结果检测幅值减小至89.8%和68.9%,试验结果检测幅值减小至90.9%和61.5%。

图17 不同长度缺陷仿真与试验结果对比Fig.17 Comparison between simulation and test results of defects with different lengths

阵列检测探头通道间的一致性对检测结果有较大影响,因此验证阵列探头通道间的一致性。使用优化后的阵列检测探头,6个通道分别以5°为步进旋转检测5 mm×0.2 mm×2 mm缺陷,提取其最大值如图18所示。

由图18可看出6个检测通道检测信号峰值分别为1 026.0、1 047.4、1 035.0、1 028.0、1 034.6、1 057.0 mV,检测信号最大值与最小值相差31.0 mV,为最大值的2.9%,因此阵列检测探头有较好的一致性。

图18 阵列一致性测试结果Fig.18 Array conformance test results

进一步验证阵列探头对不同长度缺陷的检测能力,将阵列探头中心对准高锁螺栓中心放置,同时探头第2通道轴心与缺陷重合,检测埋深为4 mm,宽×深为0.2 mm×2 mm,长度为5、8、10 mm 的缺陷,检测结果如图19所示。

由图19可看出通道1、3、4和6的检测信号幅值较小,均为80 mV左右,通道2检测信号幅值较大,1#、2#和3#缺陷检测信号为1 070.00、1 371.94、1 524.64 mV,检测信噪比较高,这是由于缺陷位于通道2正下方。而通道5也有一定强度的检测信号,检测1#、2#和3#缺陷的幅值分为380.08、488.49、543.09 mV,这是因为当缺陷位于通道2正下方时,通道5的激励线圈正好在缺陷正上方。而涡流系统的检测灵敏度为其所能检测最小缺陷的能力,针对本文情况能检测最小缺陷为5 mm×0.2 mm×2 mm,因此采用此缺陷的检测幅值标识灵敏度。仿真和试验结果表明优化后多通远场涡流探头可实现对飞机高锁螺栓紧固件隐藏缺陷的检测。

图19 不同长度缺陷的阵列检测信号Fig.19 Array detection signals of detects with different length

进一步验证传感器检测铝合金板埋深缺陷的灵敏度,平板试块长×宽×厚为300 mm×100 mm×11 mm,缺陷加工在平板一侧,其长×宽×深为10 mm×0.2 mm×2 mm,检测时传感器放置于缺陷的另一侧,因此缺陷埋深为9 mm。传感器6个通道一致性较高,故使用其通道1进行试验验证,将传感器线圈轴心平行于缺陷扫查,如图20所示,检测结果如图21所示。

图20 铝合金平板试块扫查示意图Fig.20 Scanning diagram of aluminum alloy plate test block

如图21所示,该缺陷的远场涡流信号幅值达400 mV,信噪比较高,表明优化传感器能有效检测铝合金板埋深为9 mm的长×宽×深为10 mm×0.2 mm×2 mm缺陷。

图21 铝合金平板试块缺陷检测结果Fig.21 Defect detection result of aluminum alloy flat plate test block

4 结 论

1) 横跨式远场涡流探头检测线圈中心与高锁螺栓中心距离对检测信号幅值有较大影响,保持激励线圈中心与检测线圈中心距为33 mm不变,当检测线圈中心距高锁螺栓中心11 mm时,检测效果达到最佳。

2) 阵列远场涡流检测探头相邻通道间线圈无法完全覆盖,远场信号传播到此处时会发生衰减,探头相邻通道间相差60°,因此磁场最薄弱区距离信号最大处30°,将缺陷置于此处时检测信号相比缺陷放置于线圈中心时存在一定程度上的衰减,证明阵列探头在磁场最薄弱区依然能检测缺陷,所以阵列远场涡流探头能够全覆盖检测。

3) 阵列远场涡流探头通道一致性较好,最大值与最小值之间相差31.0 mV,为最大值的2.9%。优化后的阵列远场涡流检测探头能检测埋深为4 mm、缺陷尺寸(长×宽×深)为5 mm×0.2 mm×2 mm的高锁螺栓孔周隐藏缺陷,且随缺陷长度增加检测信号幅值呈上升趋势。

4) 高锁螺栓对检测信号影响较大,使远场信号有一定衰减,但对铝合金平板优化后的传感器检测灵敏度仍较高,能有效检测埋深为9 mm、长×宽×深为10 mm×0.2 mm×2 mm的缺陷。