SIMS微粒分析制样装置研制

2022-04-25李力力赵永刚

沈 彦,王 凡,李力力,张 燕,赵永刚

(中国原子能科学研究院 放射化学研究所,北京 102413)

环境擦拭样品微粒分析是核保障中的一项重要分析内容,它通过分析核燃料循环过程中释放到环境中的含铀微粒同位素丰度,来探知未申报的核活动[1-2]。标准的取样流程是用超纯棉布(10 cm×10 cm)擦拭核设施的墙壁、地面和设备表面,从而制得擦拭样品。IAEA从全球核设施中收集这些样品并分发到其NWAL(微粒分析网络分析实验室)进行微粒分析[3],中国原子能科学研究院以SIMS微粒分析技术通过认证,成为其NWAL成员之一,承担部分IAEA擦拭样品的微粒分析工作。

SIMS微粒分析首先通过制样,将擦拭棉布上的微粒回收到分析仪器样品垫上(通常为玻璃碳片),然后使用SEM或APM等方法寻找、定位其中的感兴趣微粒,并最终对感兴趣微粒进行同位素分析[4-7]。一种传统的微粒制样方法是采用超声波将微粒从擦拭棉布上振脱并转移到有机溶剂中,然后将此有机溶剂滴加到样品垫上并干燥,但该方法的回收率不高[8],且有微粒聚集的可能。为此发展了真空碰撞微粒回收方法[9],该方法由于无法将微粒集中收集到样品垫的中心区域,迫使在含铀微粒寻找、定位的过程中需要分析整个样品垫以提高找到特殊感兴趣微粒的可能性,极大地降低了感兴趣微粒寻找、定位效率。

本工作以理论计算为基础,采用空气动力学模拟软件Fluent 15.0对微粒在回收装置内部的运动状况进行模拟,对回收装置构造进行优化,最终采用标准铀微粒制备模拟样品,并使用α谱仪测量微粒回收率,使用APM表征样品微粒的分散性。

1 方法

1.1 主要试剂和仪器

1 μm标准CRM U200微粒:自制;阿皮松,美国 Apiezon;α谱仪,ORTEC Octête plus;IMS-6F型SIMS、自动微粒测量软件(APM),CAMECA。

1.2 微粒回收装置构造

1)理论计算

微粒回收装置的基本构造如图1所示,擦拭棉布上的微粒通过进气口进入装置,由于样品垫(通常为碳片)的阻挡,流场发生变化,气流中粒径较大的微粒由于惯性较大,不易改变运动轨迹而被收集到碳片上,较小的微粒则会随气流逐步改变运动轨迹,最终被气流带走[10-11],本实验首先通过理论计算确认微粒回收装置关键参数。

图1 微粒回收装置构造示意图Fig.1 Physical drawing of particle recovery device

2)空气动力学软件模拟

微粒的实际运行状况远较理论计算复杂,本工作采用流体力学模拟软件Fluent 15.0进一步模拟计算装置的回收率,并由此优化装置结构。Fluent 15.0所采用具体参数及边界条件如表1所列。

表1 Fluent 仿真模拟边界条件Table 1 Simulation boundary conditions of Fluent

1.3 捕集材料

通过真空碰撞回收微粒样品时,为避免微粒在碰撞到样品垫后反弹而导致回收率下降,需要在样品垫上附加一层捕集材料吸收微粒。本工作采用阿皮松作为捕集材料,纯阿皮松是膏状物质,在与乙酸乙戊脂混合稀释溶解后为黄色液体,将其滴加到样品垫上后会迅速铺开。本工作配制0.01 g/mL阿皮松溶液。

1.4 标准样品验证

1)微粒回收率测量

由于实际操作时,微粒或多或少会有部分残余在棉布上,实际回收率仍需用标准微粒样品进行检验。本文采用α谱仪进行实际回收率测量:首先使用棉布擦拭附着有标准铀微粒的核孔膜,以此制备模拟擦拭样品,通过α谱仪测量其放射性强度α1;然后通过微粒回收装置对其进行微粒回收制样;最后使用α谱仪分别测量棉布上残余样品的放射性强度α2及碳片的放射性强度α3,由此可得到装置的微粒回收率Rd(Rd=α3/(α1-α2),不考虑棉布上残余铀微粒),及实际回收率Rt(Rt=α3/α1,考虑棉布上残余铀微粒),由于铀微粒在棉布与碳片上的α谱的自吸收效率不同,实验中在碳片上附着一片棉布,将微粒收集到棉布上,从而回避吸收效率等对微粒回收率计算带来的影响。

2)样品处理流程

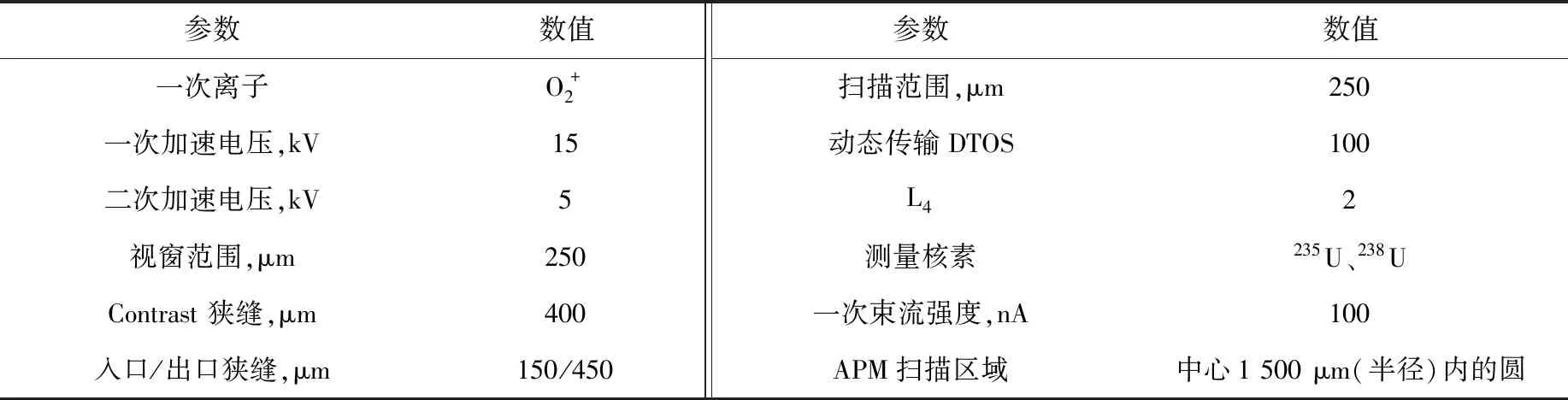

附加阿皮松在增加回收率的同时可能会对本底产生影响,从而影响微粒同位素丰度的测量结果。在不附加任何物质的高纯碳片上,本底主要来源为暗噪声、电子学干扰等,其难以避免但不会影响微粒同位素测量。附加阿皮松则可能带来额外的多原子离子干扰,因此本实验在标准微粒样品(CRM 200)上滴加阿皮松,并采用不同时间和温度烘烤样品以蒸发阿皮松,减少其对本底的影响。采用APM软件对样品垫中心多个区域进行扫描,取平均值作为阿皮松对本底的影响,以避免阿皮松在样品垫上分布不均匀可能造成的影响,并同时观测附加阿皮松对APM寻找含铀微粒的影响。APM具体参数列于表2,由于此时所使用的仪器参数与单微粒同位素分析时所用的条件不尽相同,APM所测本底只能用于表征样品处理方法对本底影响的趋势,不能直接用于单微粒同位素分析。

表2 SIMS及APM分析参数设定Table 2 Analysis parameter setting of SIMS and APM

3)真实样品检验微粒回收区域及微粒分散性

真实样品中含有大量杂质微粒,且含铀微粒粒径不仅为1 μm。装置的实际效用,尤其是微粒回收区域及微粒分散性需通过真实样品进行检验。本文采用微粒回收装置对源于IAEA的真实擦拭样品进行微粒回收制样。

2 结果与讨论

2.1 微粒回收装置对微粒的回收率

1)理论回收率

由于在擦拭样品上回收微粒时,抽气流量会受到棉布本身透气性的影响。实验中发现,在棉布上进行抽吸时,流量约为10~15 L/min,考虑到较小流速下微粒惯性较小,回收时微粒分散性较好,因此以下理论计算及软件模拟中流量均取10 L/min。单个微粒在稳定气流中流动时属于气固两相流,在气体中的微粒不但会受到气流的阻力,还会受到其他外力(包括电磁力、浮力和重力等)的作用,根据冲击切割原理[10-11]可推导出微粒从入口喷出后的运动轨迹方程为:

(1)

式中:ρp为微粒的密度;d为微粒的粒径;μ为空气的动力学黏滞系数;v1为进气口与样品垫之间的气体流速;v为进气口处的气体流速;x0、y0为初始位置。

不同入口直径下,粒径约1 μm的含铀微粒的运动轨迹示于图2。为提高单微粒寻找、定位效率,将微粒集中收集到碳片中心10 mm直径的圆内较宜(此时能在8 h内完成APM微粒寻找)。从图2可看出,当入口直径(W)为3 mm时,大部分微粒均不能回收至碳片中心10 mm内,而入口直径为1 mm或2 mm时则均可满足这一要求。考虑到单微粒同位素分析需要回收的微粒具有较好的分散性,为防止发生微粒重叠或微粒之间距离过近而造成同位素测量结果偏差较大,入口直径选为2 mm。

图2 不同入口直径下1 μm含铀微粒的运动轨迹Fig.2 Trajectory of 1 μm uranium bearing particles under different inlet diameters

2)Fluent模拟回收率

由于微粒实际运动轨迹远较理论计算复杂,因此使用Fluent模拟微粒在装置内部的运行状况,以较精确地计算装置的微粒回收率,并在此基础上计算最佳碰撞距离。入口直径为2 mm时,不同碰撞距离(S)下1 μm铀微粒回收率的Fluent模拟结果如图3所示。由图3可看出,随着碰撞距离的减小,1 μm铀微粒的回收率呈现上升趋势,回收率在60%~80%之间,这可能是因为虽然随着碰撞距离的减小,气体对微粒作用时间减小、惯性影响增大导致微粒更易随惯性碰撞到样品垫上,使得微粒回收率增大,但同时冲击面(碳片)上方气流向两侧的流速会增大,提高了气流对微粒运动轨迹的影响,使得微粒回收率减小。考虑到微粒回收效率是回收方法的核心指标,选用1 mm的碰撞距离较宜,此时对1 μm铀微粒的回收率约为77%。

图3 不同碰撞距离下1 μm含铀微粒的回收率Fig.3 Particle recovery of 1 μm uranium bearing particles under different collision distances

2.2 捕集材料对回收率的影响

附加阿皮松前后微粒的回收率列于表3。从表3可看出,附加阿皮松能有效改善微粒的回收率,这是因为附加阿皮松能有效捕集微粒,防止其撞击到样品垫后反弹出去。

表3 附加阿皮松前后微粒的回收率Table 3 Recoverie of uranium bearing particle before and after addition of Apizon

2.3 标准样品的回收率

1)棉布残余微粒对回收率的影响

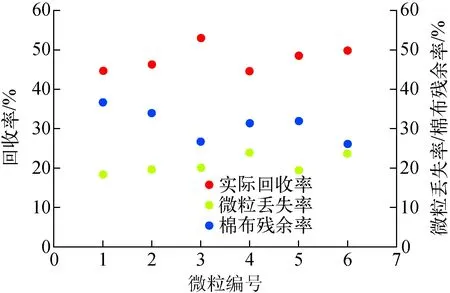

使用入口直径为2 mm、碰撞距离为1 mm、流量为10 L/min的微粒回收装置抽吸擦拭样品,在不考虑棉布上残余铀微粒的情况下,装置的微粒回收效率列于表4,回收效率约为70%,该结果与Fluent模拟结果基本吻合,实际回收率略小可能是由于部分铀微粒高速碰撞到碳片上没有被粘附住而反弹出去所致。考虑到本实验是为了消除自吸收的影响将铀微粒回收到棉布上,而棉布由于表面粗糙,且具有一定的弹性,因此与实际回收到碳片上的铀微粒略有不同,可能会造成实际样品回收率略有变化。基于此检测了棉布上残余的铀微粒,最终的微粒回收率示于图4。由图4可见,1 μm铀微粒的回收率约为45%。分析图4可知,造成回收率下降的主要原因为擦拭棉布上残余的铀微粒过多,这可能是由于在将标准铀微粒分散到棉布的过程中,采用的方法是用棉布反复擦拭附着有标准铀微粒的核孔膜,由于擦拭力度较大以及反复擦拭造成部分微粒嵌入到棉布内部而无法抽吸出来。

表4 不考虑棉布残余微粒情况下1 μm标准铀微粒样品装置回收率Table 4 Recovery of 1 μm standard uranium particle without considering residual particle

图4 1 μm标准铀微粒最终回收率Fig.4 Recovery of 1 μm standard uranium particle considering residual particle

2)样品处理后的本底及对铀微粒同位素测量的影响

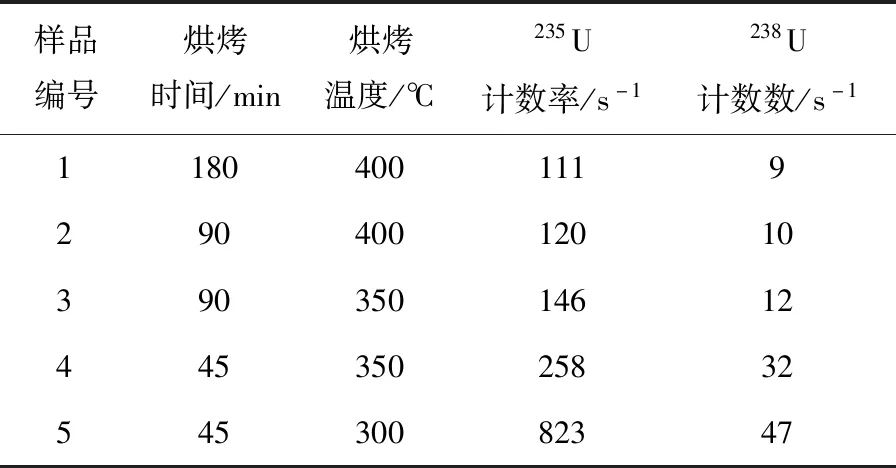

在样品垫上滴加0.08 mL阿皮松溶液后,采用加热烘烤的方式蒸发阿皮松以减少本底干扰,经过不同温度、不同时间烘烤后,本底测量结果如表5所列。从表5可看出,较高的烘烤温度、较长的烘烤时间能有效降低本底,但1.5 h烘烤时间和350 ℃烘烤温度的影响已不再明显,考虑到工作效率,采用1.5 h、400 ℃的烘烤条件。

表5 烘烤时间和温度对本底的影响Table 5 Effect of baking time and temperature on background

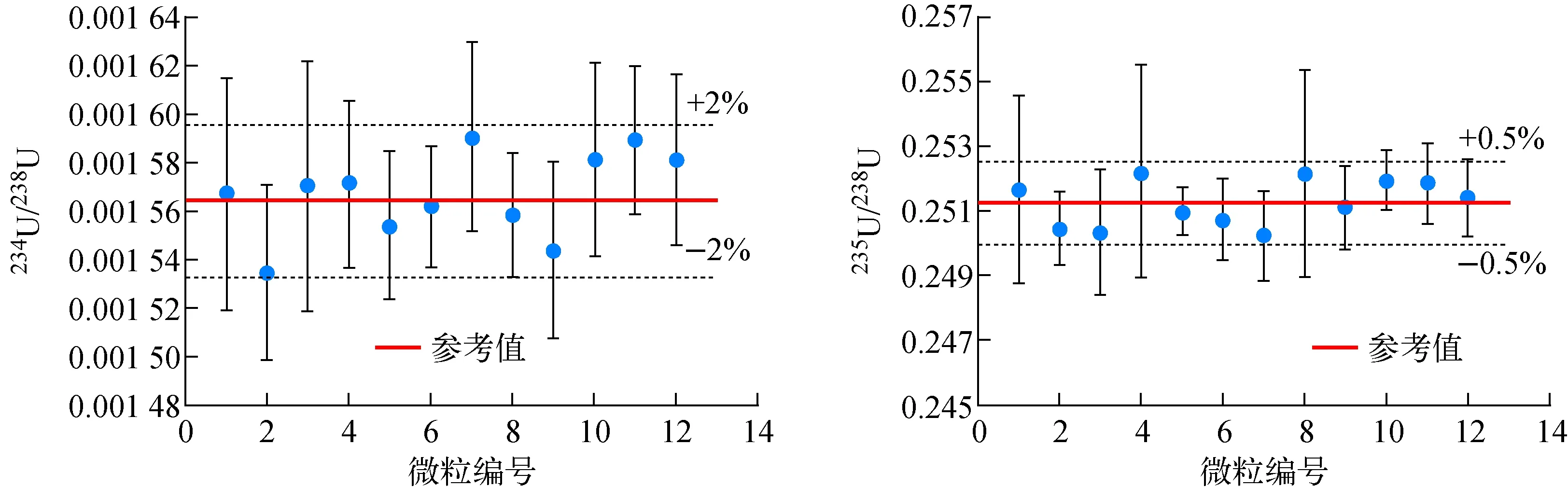

经过上述条件烘烤后,对附加阿皮松的标准样品进行单微粒同位素分析,此时235U、238U的本底不足1 s-1。主、次同位素比的测量结果如图5所示。从图5可看出,235U/238U的测量准确度好于0.5%;234U/238U的测量准确度好于2%,与不附加阿皮松的标准铀微粒测量结果一致。这表明该捕集材料经过上述样品处理后,其产生的本底不会影响铀微粒同位素分析。

图5 CRM U200单微粒同位素测量结果Fig.5 Isotopic ratio measurement results CRM U200 particles primary and secondary

3)微粒回收区域及微粒分散性

使用该微粒回收装置,对来自IAEA的真实样品进行制样,结果如图6所示,APM扫描所得含铀微粒坐标散点图示于图7。从图6可看出,绝大部分微粒都被收集到中心8 mm范围内,与理论计算结果相吻合。此时APM搜寻感兴趣微粒时间约为8 h,是传统方法所制样品搜寻时间的1/6,极大提高了分析效率。从图7可看出,回收的感兴趣铀微粒分散性良好。

图6 本回收装置所制样品Fig.6 Sample prepared by recovery unit

图7 APM扫描所得含铀微粒散点图Fig.7 Scatter diagram of uranium bearing particle scanned by APM

3 结论

1)通过理论计算、流体力学软件模拟、实际样品检验3步设计了新型微粒回收装置。

2)装置对铀微粒的回收率稳定、回收区域集中、微粒分散性较好,能大幅降低微粒搜寻时间,提高微粒分析效率。在不考虑棉布残余铀微粒的情况下,装置微粒回收率可达70%,与软件模拟结果相吻合。即使由于制样原因导致回收后棉布上残留铀微粒过多,最终微粒回收率也可达45%。

3)回收装置的捕集材料阿皮松溶液引起的本底不是由于阿皮松内所含天然铀所造成,而可能是由于其结合环境杂质微粒所形成的多原子离子造成的,可通过延长烘烤时间、提高烘烤温度来降低这种多原子离子带来的本底干扰,此时其对于微粒主、次同位素分析的影响可忽略。