无心车床刀具动态调整机构设计

2022-07-01杨晓东

雷 超,贾 楠,杨晓东,闫 乐

(1.中国重型机械研究院股份公司,陕西 西安 710018;2.西安理工大学工程训练中心,陕西 西安 710048;3.陕西历史博物馆,陕西 西安 710061)

0 前言

随着经济的快速发展,特别是航空业和轨道交通、汽车工业的迅猛发展,我国对特钢的需求快速增加,特别是对表面无缺陷、尺寸精度高的银亮材的需求急剧提升,而高端银亮材的生产设备基本依赖进口,存在使用成本高,维修不方便,技术改造困难,投入大周期长等问题,严重制约了我国银亮材生产的规模化生产,因此银亮材的关键生产设备的国产化也成为了急需解决的问题[1,2]。

无心车床作为银亮材生产线的关键设备,用于处理热轧后棒材的表面缺陷,如细小裂纹和氧化层等,生产出较高表面粗糙度和尺寸精度的棒料,为后续深加工提供高精度原料。

目前,国内已经可以自主生产加工直径200 mm以下棒料的无心车床,但是其加工精度和自动化程度依然与国外同类设备存在巨大差距,由于刀具磨损等导致棒材加工质量稳定性不高,或者需要人工根据生产棒料规格手动调整设备造成人工劳动强度大等问题。而对于加工直径200 mm以上棒料的全自动化高端无心车床基本由国外进口,因此对高端全自动化的无心车床的研究并国产化成为必要的课题[3-5]。

而国产无心车床与进口高端无心车床的加工精度差距和自动化实现瓶颈均为加工刀具的自动化在线动态调整技术,也高端无心车床最为关键的核心技术之一。本文针对无心车床的刀具自动化在线动态调整技术问题提出了一种基于差速轮系的自动动态调整机构,实现了无心车床在加工过程中的刀具在线动态调整功能,保证了棒材的加工质量和精度,实现了无心车床的全自动化加工。

1 无心车床的结构及工作流程

无心车床是采用被加工件运动而加工装置固定的方式进行棒料外圆切削的。

棒料在辅助装置的作用下沿轴向运动穿过主动力头上的刀具位置,安装在主动力头上的若干把专用刀具的主动周向旋转对被棒料进行无心车削。这种被加工件轴向运动,而加工刀具旋转的加工方式,相较于传统车床因加工件旋转而刀具移动的加工方式,由于省去了人工上料、找正、夹紧等工序,极大的降低了工人的劳动强度,有利于棒料的批量连续生产。另外,由于在加工过程中,棒料是由前后两组稳定装置夹紧固定,加工刀具位于中间位置,因此无心车床可适应一定的棒料弯曲度,且对棒料长度没有限制,具有对棒料的直线度要求较低的优点。此种加工方式具有效率高,尺寸稳定性好的优点,有利于大批量高效生产。[6-9]

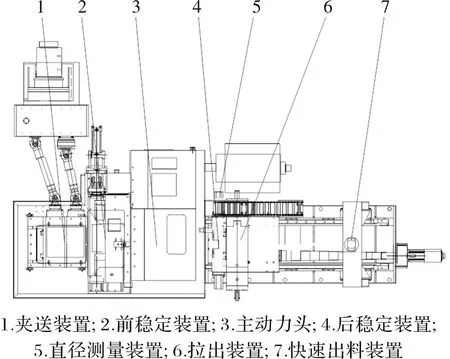

1.1 无心车床结构组成

如图1所示,无心车床的主要部件包括夹送装置、前稳定装置、主动力头、后稳定装置、直径测量装置、拉出装置、快速出料装置等,各部件有不同的功能和基本结构。

图1 无心车床的主要部件

(1)夹送装置。用于将棒料夹紧并轴向送进,提供棒料的运动动力。夹送装置由夹送伺服电机驱动,通过减速器将转动分配至自对中的两对可旋转的夹送辊上,夹送辊采用V型辊,通过油缸驱动夹在垂直方向上紧棒料,并在水平方向上通过转动轴向送进棒料。

(2)前稳定装置。用于在主动力头前部夹紧被加工件,起到固定作用,防止被加工件在加工过程中产生震动。前稳定装置采用两个伺服油缸驱动,并通过四连杆结构带动稳定辊夹紧棒料。

(3)主动力头。用于车削被加工件,是无心车床的主要部件。主动力头采用大功率变频电机通过齿轮传动带动刀盘旋转,刀盘上安装有若干把专用刀具用于车削棒料外圆。

(4)后稳定器。用于在主动力头后部夹紧被加工件,起到固定作用,防止被加工件在加工过程中产生震动。后稳定器与前稳定器结构类似,采用伺服油通过四连杆结构带动稳定辊夹紧被加工件。

(5)直径测量装置。用于实时检测加工后的被加工件精度以动态调整主动力头的刀具位置,保证加工质量,是实现无心车床的自动化控制的环节。

(6)拉出装置。用于棒料尾部将要脱离夹送装置时,夹紧并拉出棒料,保证棒料的持续轴向运动。拉出机构通过油缸夹紧被加工件,由伺服电机驱动拉出机构本体并在导轨上做轴向运动拉出棒料,在拉出过程中速度与夹送装置保持同步。

(7)快速出料装置。用于棒料加工完成后将棒料快速送出无心车床。快速拉出装置采用油缸驱动夹紧辊夹紧棒料后,夹紧辊由液压马达驱动快速旋转,将棒料送出。

1.2 无心车床的工作流程

夹送装置送进棒料前,稳定器夹紧棒料,主动力头旋转切削棒料外圆后,稳定器夹紧棒料,直径测量装置测量加工后的直径精度,拉出装置夹紧棒料,并拉出加工完成后由快速出料装置出料夹紧装置夹送新的棒料。无心车床在加工棒料时循环该流程,可实现对棒料的不间断高速加工。

2 无心车床刀具动态调整机构

无心车床的加工棒材的过程中,主动力头上的刀具动态调整机构是保证被加工件精度和质量的关键,是国内外无心车床的主要技术差距所在,同时也是无心车床实现高度自动化的必要条件[10,11]。

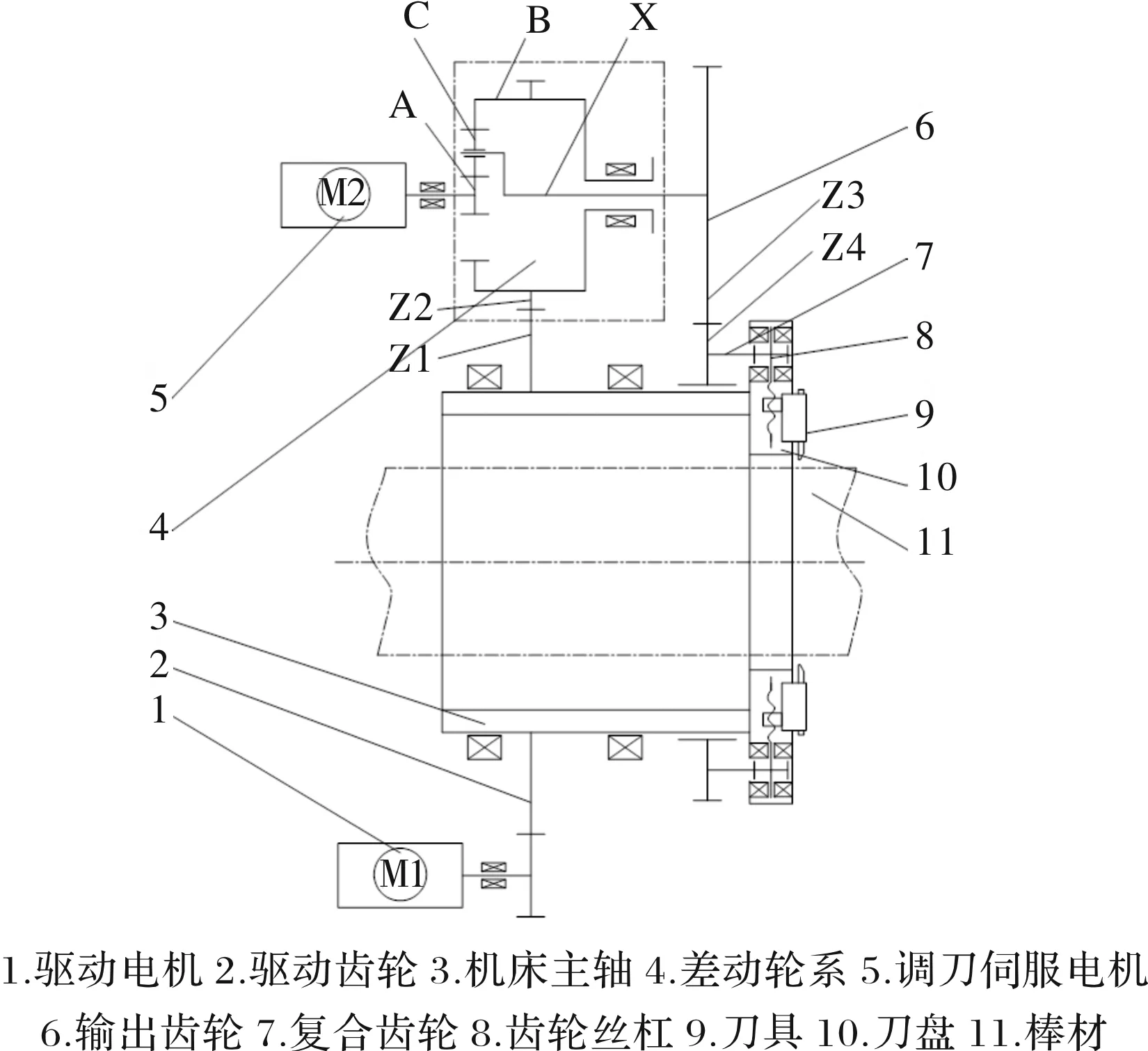

针对此技术问题,本文设计了一种无心车床刀具的动态调整机构,如图2所示。本调整机构的核心在于差速轮系,通过差速轮系中伺服电机所带动的太阳轮的转动状态调整刀具的进给或者退回。

图2 无心车床刀具动态调整机构

无心车床的传动系统分动力传动部分和调刀传动部分两个部分。

动力传动部分由驱动电机、驱动齿轮、机床主轴、刀盘和刀具组成。驱动电机旋转带动驱动齿轮转动,驱动齿轮与机床主轴固结将动力输出至机床主轴,机床主轴与刀盘连接并带动刀盘上的刀具做周向转动,用于切削棒材表面,去除表面缺陷。

调刀传动部分由调刀伺服电机、差动轮系、输出齿轮、复合齿轮、齿轮丝杠等组成。调刀伺服电机带动差动轮系的太阳轮转动,差动轮系的外轮齿轮与驱动齿轮啮合,输出齿轮安装在差动轮系的行星架上与复合齿轮啮合。输出齿轮的转动速度由调刀伺服电机与驱动齿轮的共同作用决定,可在机床主轴上自由转动。复合齿轮是一个同时具有径向齿圈和端面齿轮的复合结构,其径向齿圈用于和输出齿轮啮合,端面齿则用于和齿轮丝杠的齿轮部分啮合驱动齿轮丝杠旋转。齿轮丝杠的转动则通过丝杠螺母副驱动刀具在刀盘上径向移动,达到刀具调整的目的。

在调刀传动部分中,差动轮系作为传动系统中的关键,需要进行特殊设计达到调刀功能。为了使无心车床在工作过程中刀具可在线动态调整,需满足以下两点:

(1)当刀具不需要动作时,需保证刀具径向固定,稳定可靠,不产生滑移,因此需保证在不做刀具调整时,驱动齿轮与复合齿轮不产生相对转动,即差动轮系对复合齿轮的转动速度不产生影响。

(2)当刀具需要调整时,使驱动齿轮与复合齿轮产生相对转动,即差动轮系对复合齿轮的转动速度产生作用,产生转速差,从而驱动齿轮丝杠转动,并驱动刀具移动,实现刀具调整功能。

因此本机构设计的差动轮系的功能为:刀具不需要调整时,使调刀伺服电机静止不动时,即差动轮系的太阳轮固定时,差动轮系转化为行星轮系[12-17],驱动齿轮至复合齿轮的总传动比为1,即可保证刀具的径向固定。

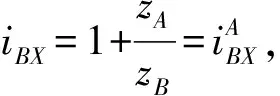

驱动齿轮至复合齿轮的总传动比可写为

(1)

令总传动比i为1,可以得到行星轮系的速比要求为

(2)

由于驱动齿轮和复合齿轮均安装在机床主轴上,且输出齿轮与差速轮系外圈齿轮同心,为方便设计并符合机床结构设计的紧凑性要求,本文选用NGW形式的行星轮系。

已知NGW行星轮系内部齿数的速比计算公式为

(3)

其中,zA为太阳轮齿数;zB为外轮内圈齿数。

式(2)可写为

(4)

此时,通过行星轮系及调刀机构的齿轮齿数配比,使其满足公式(4),即可保证当伺服电机静止不动,即差动轮系的太阳轮固定时,无心车床工作时刀具的径向位置固定,刀具位置不做调整。

当刀具的位置需要调整时,调刀伺服电机转动,即差动轮系的太阳轮产生转动时,差动轮系的速比与其内部齿数关系可写为

(5)

根据太阳轮的转速nA不同,从公式(5)可以得到三种情况。

因此,当无心车床在持续加工棒材的过程中,伺服电机驱动差动轮系的太阳轮通过静止、正转、反转等三种模式可分别实现对刀具的固定、进给和退回的三种控制,实现了对棒材加工刀具的在线动态调整。

3 调刀机构的自动化控制

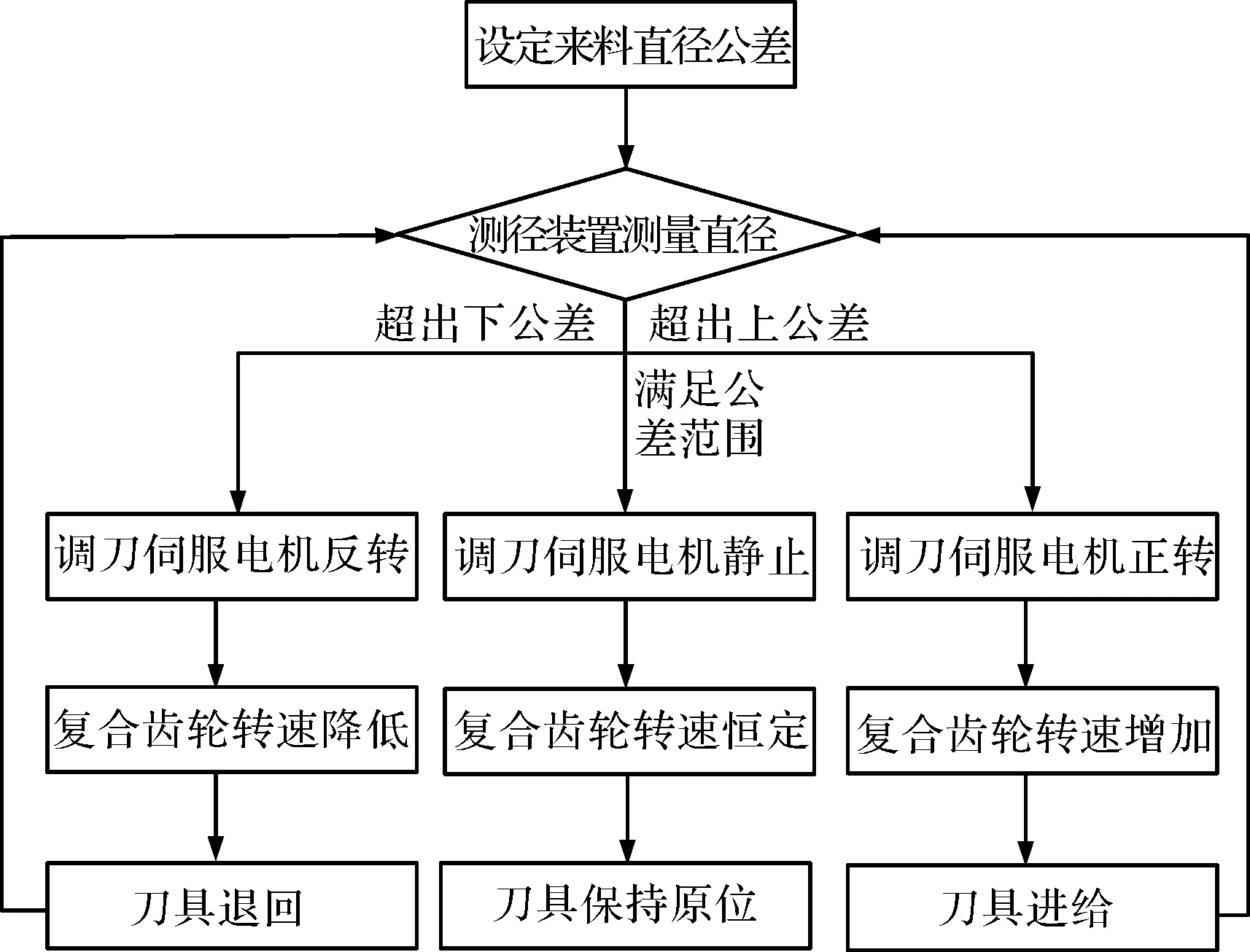

当直径测量装置检测到被加工后棒材因为刀具磨损等原因产生尺寸偏差时或根据不同规格棒材需要刀具位置调整时,可通过自动化程序控制调刀伺服电机对刀具进行不停机的在线动态调整,其调整流程如图3所示[18-20]。

图3 刀具动态调整流程图

通过该控制方法对刀具进行在线动态调整,对刀具进行在线刀具补偿,可保证切削后棒料的直径在整个加工过程中一直处于要求的公差范围内,也可根据棒材规格调整刀具开口尺寸,适应新的棒材加工规格。这样,切削刀具自动化动态在线调整的关键瓶颈就得以解决,实现了无心车床的整机的全机自动化控制,确保无心车床的全自动化,高质量,高效来料加工。

4 结束语

针对无心车床动态调刀功能设计的基于差动轮系的动态调刀机构,可实现无心车床的在线动态刀具调整,用于在线补偿刀具磨损和自动刀具位置调整,提高了无心车床的加工精度,并基于自动调刀功能实现无心车床的高度自动化,降低了人工劳动强度,保证无心车床的加工质量,高生产效率。