炼钢厂热泼渣废气白雾治理及水分回收系统

2022-07-01李新强赖志强刘维鸽

李新强,赖志强,艾 华,刘 健,刘维鸽

(中国重型机械研究院股份公司,陕西 西安,710018)

0 前言

当前环保形势严峻,各地逐步开展了治理废气排放外观的改造,如脱硫治理中80%采用湿法工艺,虽然采取了高效除雾器来实现气液分离,但运行中,仍有较多的游离水随废气排放。一般废气烟囱处排放温度在55 ℃左右,废气含湿量较高,排出烟囱后遇冷空气凝结水,产生白雾。根据国家节能减排要求,近年来钢铁企业正在落实国家关于污染物超低排放的要求,同时企业为增强自身竞争力,节水节电等降低能耗技术也成为了研究的热点问题[1,2]。钢铁企业存在大量的冲渣或冷却水蒸气等白雾,废气因温度降低,湿度增大, 排入大气时会引起“烟囱雨”或“白色烟羽”等[3,4]。研究表明湿烟气中液态水及其溶解盐质量的增加和数量大幅增加,形成巨量PM颗粒物,导致了雾霾[5-8],同时也存在大量的水资源浪费。烟气冷凝除湿技术采用冷源或冷源介质对湿废气进行冷却,烟气沿着饱和含湿量曲线降温,过饱和状态下水蒸气冷凝析出,该过程废气的含湿量大幅下降。污染物协同治理烟气瞬间加压凝结消白技术利用流场结构瞬间提高水蒸汽分压,从而使其液化,同时蒸汽凝结液化释放大量潜热,提高了烟气出口温度,烟气除湿与加热的协同作用最终保障饱和湿烟气消白[9-10]。

炼钢厂的钢渣在热泼渣车间堆积后实施水喷淋,产生大量水蒸汽,此类废气颗粒物等污染物虽能达到目前排放要求,但其因含湿量较高,排出烟囱后遇冷空气凝结水,产生明显拖尾白雾,无法满足各地环保要求,也不符合节能减排要求[11-14]。目前多数钢铁企业没有针对此类废气进行处理,在节能减排的大背景下,研究高效低能耗的废气治理、协同除尘及水分回收系统十分必要。

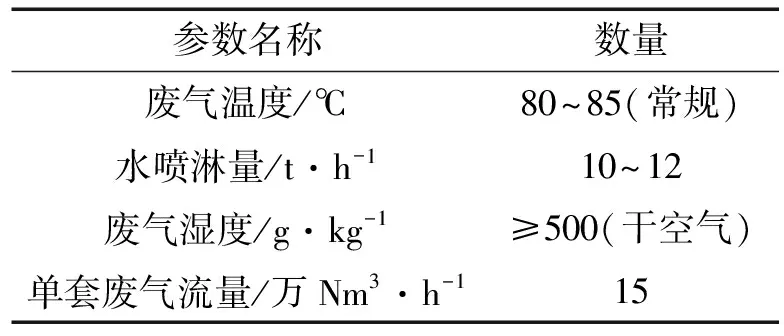

1 废气原始设计参数

河北某钢铁公司炼钢厂的钢渣在热泼渣车间堆积后实施水喷淋,水冲渣有2个工位隔日交替使用,每个工位15 m×12 m,堆高4~5 m,喷水量380 t/d,运行中产生大量的水蒸汽无组织排放,当地环保部门要求进行外观整改。根据该炼钢厂原始废气参数,设计了一套废气白雾处理、协同除尘并实现水分回收的低能耗一体化反应塔。废气原始设计参数表1。

表1 废气原始设计参数

2 废气白雾治理及水分回收系统

2.1 理论分析及计算

目前很多企业使用电除雾器收集废气中机械水,效果较好,但粘接、腐蚀问题常见,同时,废气温度没有变化,仍处于饱和水状态,还有大量的水微珠,即使夏天仍会有较大白雾,冬天更大[15-17]。国内通常处理白雾拖尾,只对排放前的废气升温降低其相对湿度,如表2所示。

表2 饱和空气理论计算数值

空气在不同温度下的饱和度不同,随着温度的降低空气含湿量也逐步降低,实质性白雾治理及水分回收需对废气温度降低10%~20%以脱除大部分水分。研究表明,环境温度和环境相对湿度与白色烟羽长度关系密切,饱和曲线切线与环境相对湿度线交于一点,该点温度为该相对湿度下无可见湿烟羽的临界环境温度[18,19]。空气饱和水含量随着温度和压力而变化,当废气中的含水量超过大气中的含水量时,就出现“白雾”现象,当废气中的含水量低于大气中的含水量时,就看不到“白雾”。

湿饱和状态废气随温度变化的曲线如图1所示,图中B点为湿废气在排放口的状态点,E为环境空气状态点,饱和曲线上方部分为过饱和区域,此区域有水分凝结析出,产生白烟;饱和曲线下方为未饱和区域,此区域烟气冷却过程中无白烟生产。当湿废气从排放口排出与环境空气混合,温度和含湿量均下降,烟气状态沿饱和曲线BCD变化,烟气处于过饱和状态,气态水凝结形成小液滴,出现“白雾”。D点到E点表示废气与空气进一步混合,“烟羽”消散。因此治理“白雾”的主要原理和方法为通过改变废气温度、湿度,使废气处于未饱和的状态即饱和曲线下方。“白雾”是否可见,还与当地大气压力、大气相对湿度、废气扩散速度、扩散高度、废气温降差异等诸多因素有关[20]。

项目实际运行过程中,要先将废气降温达到降低废气含湿量,析出水分进行回收,再将废气升温达到降低废气相对湿度。根据废气原始参数,废气以湿空气计算,其组分为空气量和水蒸汽。

废气中干空气量150000-14926=135074 Nm3/h

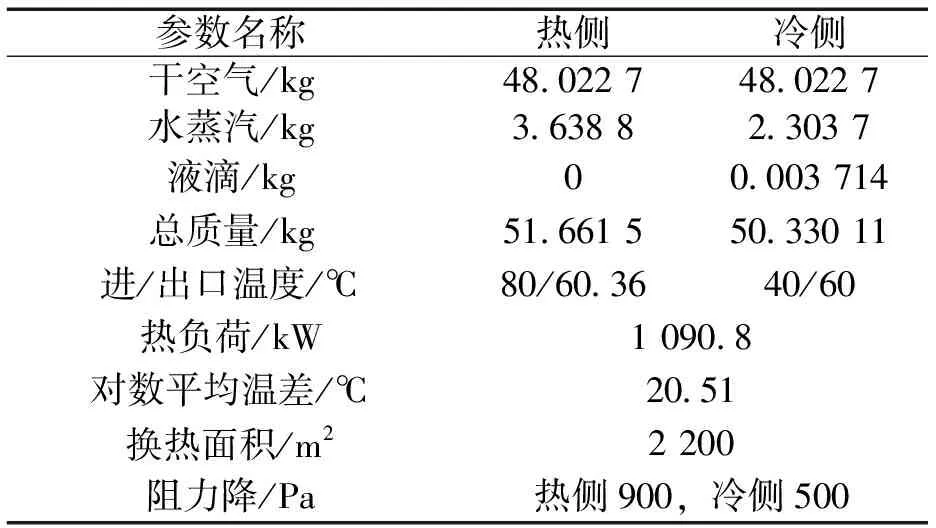

该系统换热器采用波纹板式,其参数见表3。为降低能源消耗加热利用原废气的热量,根据计算,在塔上层布置GGH,管内走高温湿空气,管外走冷空气,经GGH后80 ℃的湿空气降温至60 ℃左右,冷空气从40 ℃升温至60 ℃左右,实现环境温度5 ℃,60%湿度无明显可见烟羽。

表3 换热器设计参数

废气经换热器降温后从塔底部再次进塔,经填料层和喷淋层冷却降温,析出部分气态水,使废气从60 ℃降温至40 ℃。喷淋层上部配置二层除雾器分离液态水,除雾器采用PP材质,除雾器出口雾滴浓度不超过75 mg/Nm3。经计算,该系统需初温15 ℃的循环水200 t/h,经过喷淋换热后水温约30 ℃,与废气凝结水一起进入塔底排水槽自流至水循环系统。经除雾器后的净废气经过换热器加热至约60 ℃后排放,实现环境温度5 ℃,60%湿度无明显可见烟羽。

2.2 工艺技术路线

本文设计的热泼渣废气白雾治理及水分回收系统为2条连铸生产线配套的,新建2套处理系统,每套处理系统按15万Nm3/h气量设计,每座塔由底部汇水槽,底部进气连接管,填料层、喷淋层、双层除雾器、GGH换热器和顶部排气筒组成。该热泼渣废气白雾治理及水分回收系统处理流程:废气(温度80 ℃)→废气冷却(温度60 ℃)→降温喷水(温度40 ℃)→废气加热(温度60 ℃)→排气筒,如图2所示。

图2 热泼渣废气白雾治理及水分回收系统处理流程

2.3 工艺控制过程

每条连铸线上2个点的水蒸汽经各自风机抽引汇总后至反应塔GGH换热器降温,降温后的废气出GGH后从反应塔的底部进入,经填料式换热器与喷淋水充分接触,温度降低至40 ℃的饱和湿气体,再经二级屋脊除雾器去除雾滴后,经GGH加热后由排气筒排放。图2中各阶段的废气温度详见表4。

从表4可以看出,原废气经GGH换热器将原废气的部分热量释放给经两级降温后冷废气,冷废气也从40 ℃升温至60 ℃左右,最终实现原废气从80 ℃降温至60 ℃左右排放。废气经过两级降温,经换热器一级降温后,再喷淋降温将废气再冷却,烟气温度降低到40 ℃以下或更低,大大降低了废气的饱和度,析出大量的水分,降低废气含水率,再通过GGH换热器升高废气温度,使烟气中的大部分饱和水蒸气冷凝析出,降温冷凝水通过沉淀后返回利用。白雾废气整个换热降温、喷淋冷凝废气处理工艺过程中,同时也除去夹带的雾滴和小颗粒物,实现大气污染物的深度治理[21]。

表4 各阶段废气温度

2.4 水分回收估算

烟气降温再热技术是通过先降温冷凝再加热剩余湿烟气,不仅可以回收湿烟气降温冷凝析出的水,而且水分析出后湿烟气的定压比热降低[21],与环境温度的温度差降低,冷却后湿烟气需要再加热的热量大为减少。

按该系统实际运行数据,可完成双脱水,一是回收大量游离水,二是回收大量废气中带走的饱和水。按照热泼渣车间堆积水喷淋380 t/d的水量,其中80%被蒸发计算,水分回收率90%,可减少水耗273.6 t/d,全年按照330天,节水量约9万吨,节水效益按6元/吨计算,约54万元。

3 结论

通过理论分析论及计算,为河北某钢铁公司炼钢厂产生的钢渣在热泼渣车间,设计了一套不新增热源的高效低能耗的处理系统。该热泼渣废气白雾治理及水分回收系统采用先降温再升温的工艺,使得废气中的饱和水分大幅度降低,废气再通过换热器升温20℃,再降低相对湿度,使废气从饱和湿度状态变为非饱和湿度,实现环境温度5 ℃,60%湿度无明显可见烟羽,满足地方环保要求,同时回收水分约9万吨(全年按照330天计),具有较好的经济效益,为废气白雾治理、大气污染物的协调深度治理及水分回收技术的应用提供了一定的参考价值。