定宽机弧形板失效分析与国产化

2022-07-01樊建成

熊 杰,樊建成

(宝钢股份公司设备部,上海 201900)

0 前言

常见的板坯在线宽度调整方式有三种:结晶器调宽,立辊轧制调宽,定宽压力机调宽[1-2]。其中定宽压力机具有调宽效率高、板坯平面形状好的优点,得到了广泛的应用。某热轧厂的定宽机由日本三菱日立公司引进,弧形板为其关键零件。国内仿制的弧形板在上机使用仅2月即发生失效,严重影响了机组的正常生产。通过对失效弧形板失效宏观形貌,材料化学成分、机械性能和金相组织的检验与分析,得出了弧形板失效的原因并实现了弧形板的国产化制造及使用。

1 弧形板技术要求

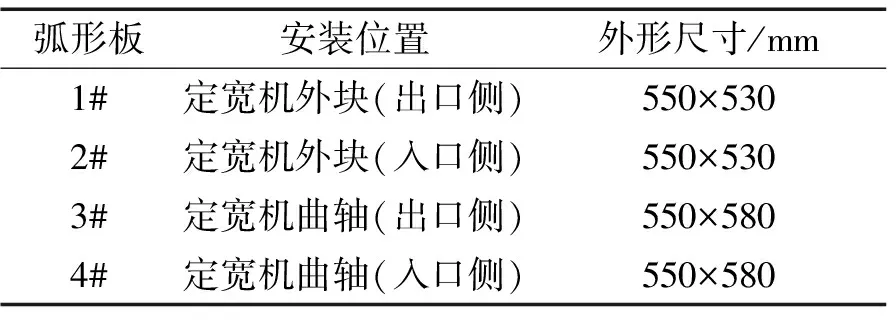

定宽机弧形板共有两种规格,装机数量4件,分别安装在曲轴和外块上,成对使用且弧形面呈线接触。两种规格的弧形板仅外形尺寸有差异,见表1,材质、热处理等技术要求等完全相同。在定宽机侧压板坯的过程中,弧形板不仅承受着巨大的轧制力,成对弧形板之间还存在滚动摩擦和滑动摩擦[3]。

表1 弧形板清单

弧形板如图1所示,外块上的弧形板弧形板采用日本牌号SNCM420,国内仿制时采用20CrNi2Mo(JB/T 6395-2010),经铸锭、锻造、锻后热处理、粗加工、工作表面(弧形面)渗碳淬火、精加工等工序制成。弧形板弧形面的表面硬度为75~85HS,有效硬化层厚度≥3 mm。

图1 弧形板三维简图

2 弧形板失效分析

由于弧形板为成对使用,故选择定宽机出口侧的一对弧形板(即表1中的1#弧形板和3#弧形板)进行失效分析[4-6]。

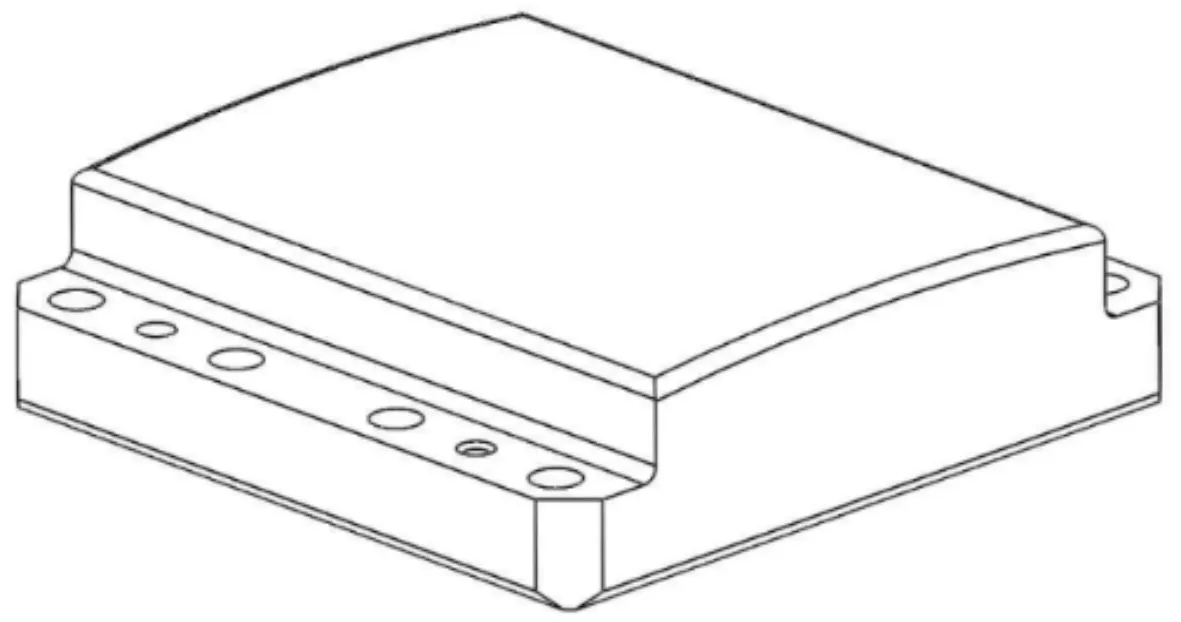

2.1 宏观形貌分析

弧形板的失效宏观形貌如图2所示。1#弧形板中间接触部位表面已严重压溃,3#弧形板中间接触部位虽未压溃,但表面存在裂纹。

图2 失效弧形板的宏观形貌

2.2 化学成分分析

失效弧形板的化学成分分析结果见表2。

表2 失效弧形板的化学成分 %

由表2可以看出,1#弧形板的化学成分不符合JB/T 6395-2010[7],3#弧形板的化学成分符合JB/T 6395-2010。

2.3 力学性能检测

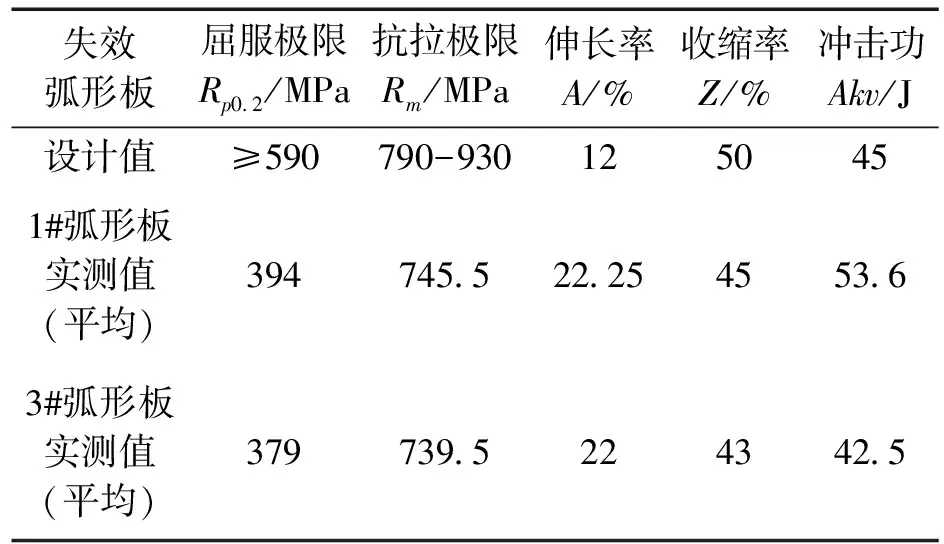

从失效弧形板上取样加工拉伸试样和冲击试样进行力学性能试验,结果如表3所示。

表3 失效弧形板的力学性能

检测结果表明,失效弧形板的屈服强度和抗拉强度与设计图纸不符。

2.4 硬化层有效深度检测

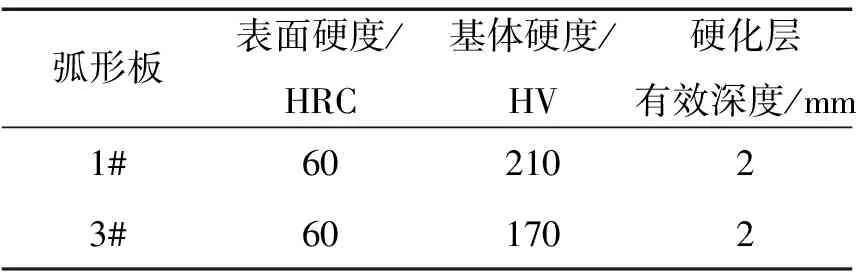

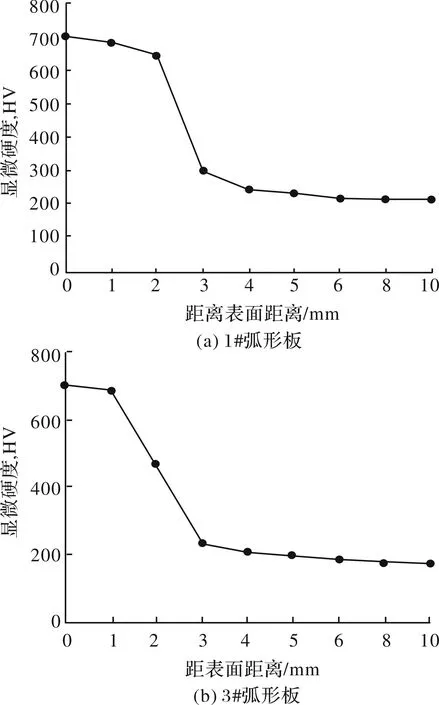

沿失效弧形板边部取样进行弧形板弧形面表面硬度、基体硬度和硬化层有效深度检测。弧形板表面硬度设计值75~85HS, 硬化层有效深度≥3 mm,检测结果见表4,硬度梯度曲线如图3所示。

表4 弧形板的硬度及硬化层有效深度

由图3可以看出,1#弧形板弧形面的表面硬度为60 HRC(相当于80 HS),符合设计图纸要求;基体硬度为210 HV(相当于28 HS);硬化层有效深度为2.0 mm,与设计图纸不符;硬度梯度变化较陡。同时,3#弧形板弧形面的表面硬度为60 HRC(相当于80 HS),符合设计图纸要求;基体硬度为170 HV(相当于18 HS);硬化层有效深度为2.0 mm,与设计图纸不符;硬度梯度变化较陡。

图3 弧形板硬度梯度

2.5 金相分析

失效弧形板断面金相组织如图4所示。

图4 失效弧形板金相组织(500×)

由图4可以看出,金相分析结果标明,1#弧形板的渗碳表层为马氏体+贝氏体组织,基体为珠光体组织;3#失效弧形板渗碳表层为马氏体+贝氏体组织,基体为珠光体组织,存在一定程度的渗碳深度不均匀[8]。

2.6 失效原因分析

在正常轧钢生产过程中,两块弧形板的弧形面呈线接触,弧形板需要承受较大的轧制力以及两块弧形板之间的摩擦力。

根据失效宏观形貌,弧形板失效属于接触疲劳失效。由于弧形板芯部硬度偏低且硬化层有效深度不足,降低了弧形面接触强度和承载能力,导致弧形面难以支撑高的接触应力而产生明显的塑性变形,并且由于渗碳层与基体的过渡区显微硬度梯度变化陡,裂纹首先在此处萌生[9-11]。在接触应力作用下,这些裂纹不断向表面和沿过渡区扩展最后裂纹由里至表面贯穿,造成弧形面的剥落。这是造成弧形板早期接触疲劳失效的直接原因。1#弧形板材质与图纸要求不符不是造成弧形板早期接触疲劳失效的主要原因。

热处理工艺控制不当是影响弧形板硬化层有效深度不足、基体硬度低、基体强度差的重要原因[12],弧形板的加工基准选择不当是造成弧形板硬化层有效深度不足的另一重要原因。

3 弧形板国产化分析

3.1 关键技术分析

20CrNi2Mo是典型的渗碳钢材料,常用于制造重载齿轮等零件。根据失效分析结果,参考GB/T 3480.5-2008 直齿轮和斜齿轮承载能力计算 第5部分:材料的强度和质量[13]、JB/T 13027-2017重载齿轮渗碳热处理技术要求[14]等标准,制订了弧形板国产化技术要求:弧形板坯料的冶金质量按照GB/T 3480.5-2008标准规定的ME级控制;弧形板渗碳前的预备热处理采用正火+高温回火处理;弧形板表面渗碳淬火处理,表面硬度75~85 HS,硬化层有效深度≥3 mm,芯部硬度不低于39~51 HS;弧形板的硬化层有效深度应均匀,有效深度偏差<0.5 mm;采用随炉试样检验硬化层有效深度及其偏差;先以弧形面为粗加工基准加工底平面,然后再以底平面为精加工基准加工弧形面。

3.1.1 芯部硬度的确定

如零件芯部硬度太低,增大了切应力与剪切强度的比值,容易在过渡区萌生裂纹而降低使用寿命[15]。根据JB/T 13027-2017标准的要求,并且便于后续的机械加工,确定弧形板芯部硬度为39~58 HS(相当于27~43 HRC)。

3.1.2 坯料制备

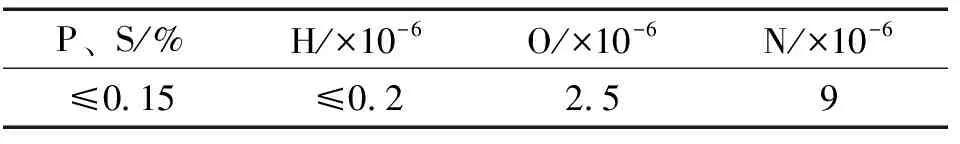

钢中非金属材料夹杂直接影响到机械零件的强度、塑性和韧性,同时还影响冷热加工性能。采用真空脱气处理可以大大改善钢材冶金质量[16]。按照GB/T3480.5-2008标准的ME等级要求,弧形板坯料采用真空脱气+真空浇铸工艺,严格控制有害元素和有害气体的含量。坯料的有害元素和有害气体含量的技术要求如表5所示。坯料的锻造比≥4,保证坯料致密。

表5 坯料中有害元素和有害气体含量的技术要求/%

3.1.3 热处理

低碳钢零件渗碳前的预备热处理,包括正火、正火加高温回火、正火加调质处理等[17]。为了改善材料性能,细化材料晶粒,弧形板的预备热处理采用正火+高温回火处理。

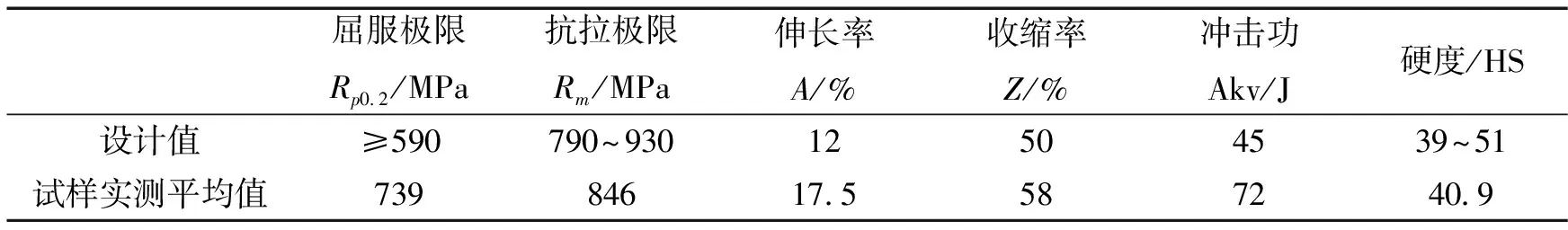

为了避免弧形板渗碳热处理后表面产生裂纹等热处理缺陷,渗碳后的弧形板缓冷至室温,二次加热后再进行淬火[18-19]。弧形板的渗碳处理,采用具备碳控系统自动化控制的井式气体渗碳炉。通过严格控制弧形板热处理的工艺参数,如强渗和扩散期的碳势和时间、淬火温度、回火温度等,满足其表面硬度、硬化层有效深度以及芯部硬度等技术要求。弧形板入炉后,升温至930 ℃后进入渗碳处理,强渗期碳势为1.25%,扩散期碳势为0.85%;渗碳完毕后,降温至860 ℃,坑冷至室温;二次加热至820 ℃,油淬;回火温度230 ℃,空冷,如图5所示。

图5 弧形板热处理工艺曲线

3.1.4 机械加工

机械加工定位基准的合理选择,也是影响弧形板硬化层有效深度的重要因素。为了保证弧形板硬化层有效深度均匀,先以弧形板的弧面作为粗加工基准加工底平面,然后再以低平面作为精加工定位基准加工弧面至图纸要求[20]。这样有助于保证弧形板的硬化层有效深度。

3.2 国产化实物的技术指标

按照本文技术要求,试制了2套8块弧形板,标记为A组(细系、粗系)、B组(细系、粗系)、C组(细系、粗系)、D组(细系、粗系)并对弧形板的化学成分、机械性能、硬化层有效深度等进行了抽样检测。

3.2.1 化学成分与非金属夹杂物

弧形板材料的化学成分与非金属夹杂物实测值如表6和表7所示。

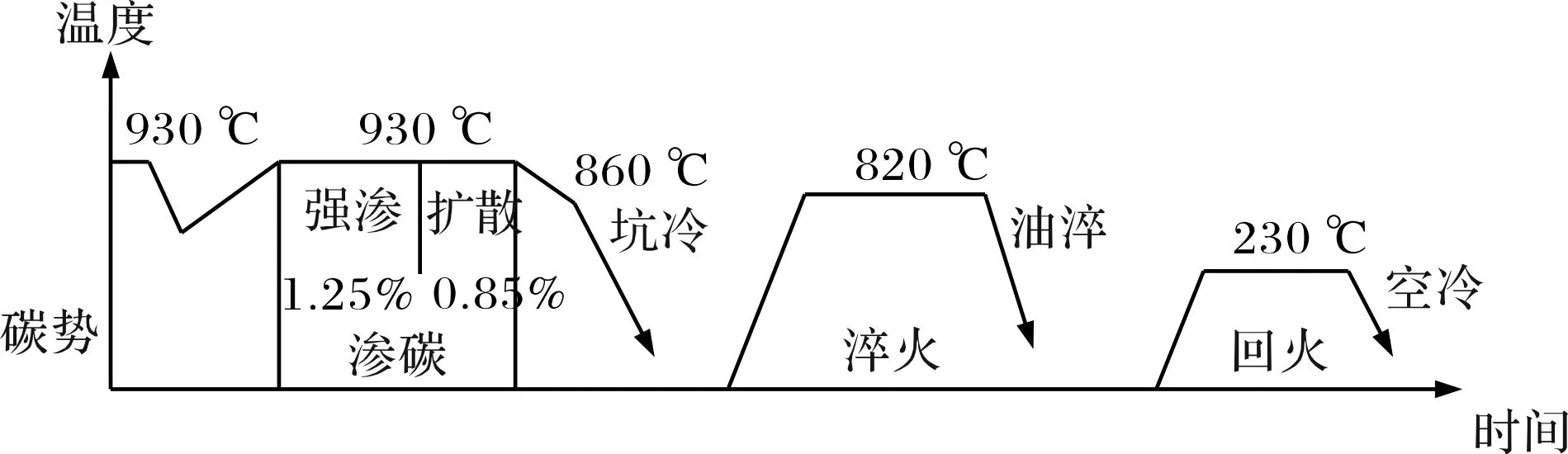

表6 弧形板材料化学成分/%

表7 弧形板材料的非金属夹杂物含量等级

检测结果表明,弧形板材料化学成分和非金属夹杂物含量符合设计要求。

3.2.2 力学性能

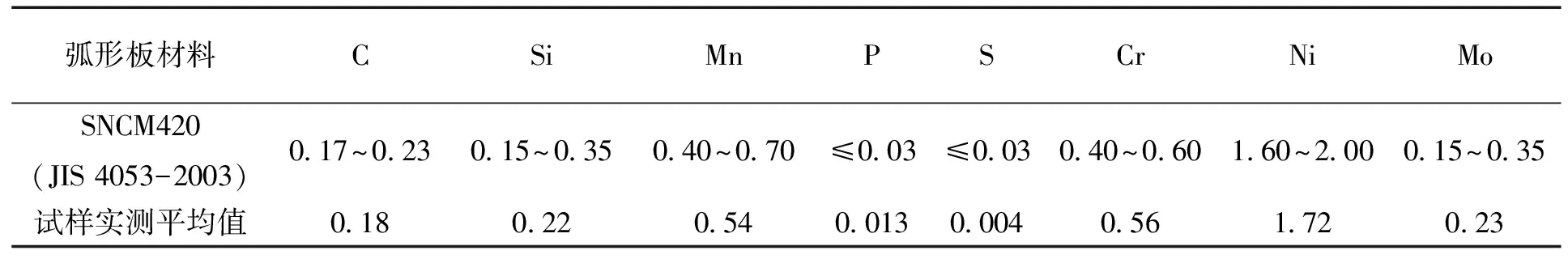

弧形板材料的力学性能检测结果如表9所示。

表9 力学性能

检测结果表明,弧形板材料力学性能符合设计要求。

3.2.3 弧形面硬度和硬化层有效深度

弧形板表面硬度设计值75~85HS(56~62HRC)硬度检测结果见表10。

检测结果表明,弧形板的表面硬度符合设计要求。通过检测随炉试样,弧形板的硬化层有效深度约为4.1~4.3 mm,硬化层的深度偏差约为0.2 mm,符合设计要求。

4 结束语

通过对失效的宏观形貌、材料的机械性能及金相组织的检测与分析,发现弧形板失效的主要原因是基体强度和硬度偏低且硬化层有效深度未达到设计要求。

在失效分析的基础上,参考渗碳齿轮的技术要求,完善了弧形板国产化的技术要求和制造工艺。8件试制弧形板的性能检测结果表明国产弧形板符合设计要求,实现了弧形板的国产化。