800 mm六辊精密铜带冷轧机组的研发与应用

2022-07-01苏旭涛刘云飞王悦晗刘福天

苏旭涛,刘云飞,夏 宇,王悦晗,刘福天

(1.中国重型机械研究院股份公司,陕西 西安 710018;2.金属挤压与锻造装备技术国家重点实验室,陕西 西安 710018;3.安徽楚江科技新材料股份有限公司,安徽 芜湖 241008)

0 前言

近年来,随着通讯、电子、电力、建筑及交通运输工业的迅猛发展,铜及铜合金板带材产品的应用范围不断扩大,产品品种不断丰富,对铜板带产品的技术要求日趋严格。其典型的特点是:产品性能向高强、高导化发展,产品厚度向超薄化发展,公差、板形向高精密化方向发展,表面质量向零缺陷方向发展,产品长度向超长化方向发展。高精铜及铜合金板带材成为我国铜加工领域重要的经济增长点,具有广阔的市场发展空间。

因此,中国重型机械研究院股份公司(中国重型院)紧盯市场前沿,开发了800 mm六辊超薄精密铜带冷轧机组。

1 研发背景

铜带材料属于有色金属范畴。不同于常规的黑色金属,铜带材料具有附加值高、品种繁多、加工工艺复杂等特点。典型的铜带加工工艺:立式半连续铸锭→热轧→双面铣削→冷粗轧→罩式退火→表面清洗→中/精轧→表面清洗→拉弯矫直→定尺剪切→包装入库。精轧工序作为最后的压延加工工序,直接决定了最终产品的厚度精度、板形精度和表面质量。

目前,国内的高端精密铜带冷轧机组主要由米诺、达涅利、西马克等国外公司所垄断。中国重型院为安徽楚江科技新材料股份有限公司(楚江新材)研发成套了国内首套800 mm六辊铜带冷轧机组。

2 机组关键参数设定

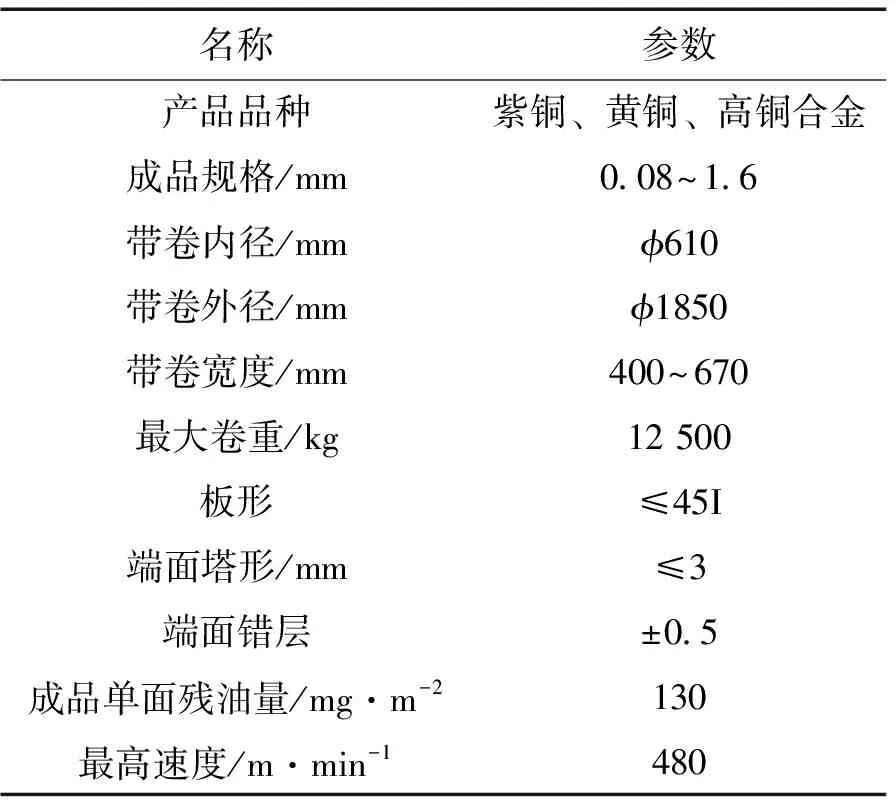

楚江新材作为国内知名的铜板带生产企业,在行业内具有很强的影响力。根据楚江新材的产品大纲和需求,800 mm六辊精密铜带冷轧机组的主要产品参数如表1所示。

由于产品规格多,原材料硬度跨度大,成品各项指标较高。对轧制工艺和轧制设备要求较高。按照表1所列的产品需求,通过轧制工艺学的分析和论证,设定设备参数如表2所示。

表1 主要产品参数

表2 主要设备参数

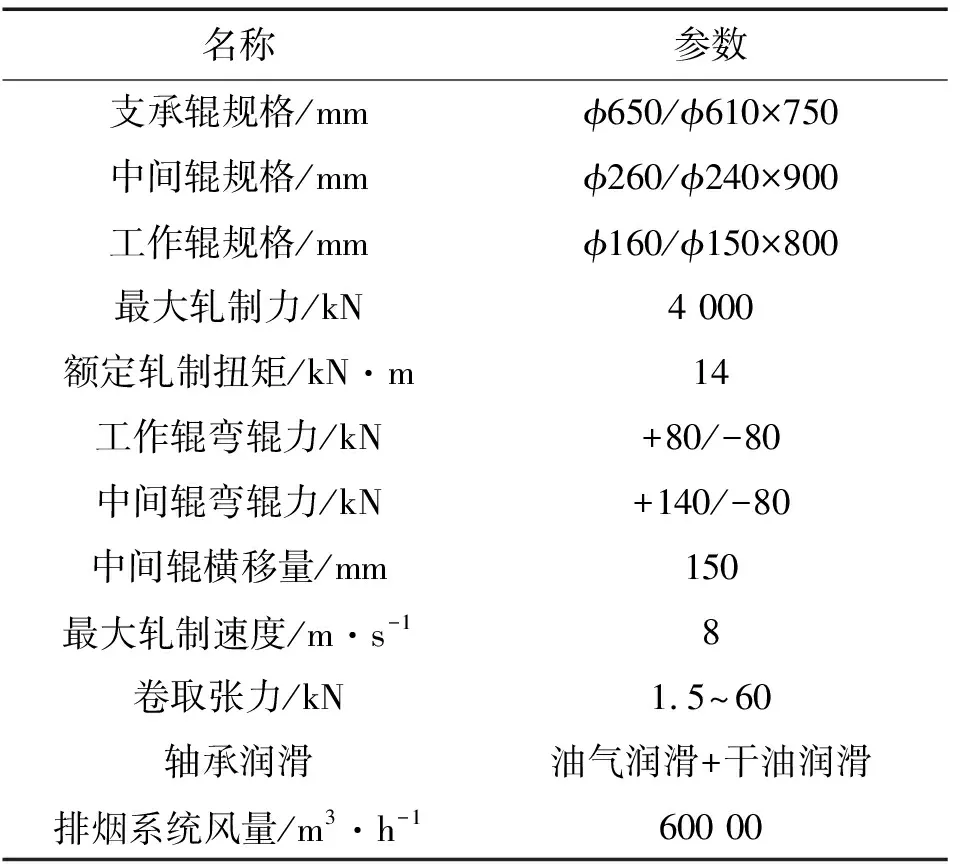

3 机组工艺设备组成

800 mm六辊铜带冷轧机组主要由机械设备、液压润滑系统和电气传动及自动化系统组成。图1为机组工艺设备布置图。

图1 机组工艺设备布置图

液压润滑系统主要由设备润滑系统、工艺润滑系统、液压传动系统、AGC液压压下及弯辊控制系统、油气润滑系统、排烟及油雾净化系统、气动系统及CO2自动灭火系统等部分组成。系统完全国内自主集成开发,主要元器件选用标准通用单元,利于模块化设计及后期维护。

电气和自动化控制设备主要由供电系统、电气传动系统、基础自动化系统以及电气辅助设施等部分组成。采用全数字化分布式控制网络结构,数据交换全部经由容错编码的通讯技术处理,确保系统无差错信息互传。实现机组的高可靠性、高稳定性、易维护性和可扩展性。

4 主要技术创新点

4.1 带开卷功能的高精度卷取机

左右卷取机采用对称布置,卷筒具备两级涨缩功能,卷取机具备开卷功能,机组不需要配置专用开卷机,节省投资。

由于产品种类规格多,需要张力变化范围较大,且小张力控制精度要求高。因此卷取机减速箱采用机械换挡结构,卷取主传动采用两台电机串联,通过换挡结构和电机的组合使用,可以实现大跨度、高精度卷取张力控制。卷取机配置高刚度侧支撑,为高速高精度张力卷取提供硬件支撑。

4.2 机械同步自锁式中间辊横移装置

该800 mm六辊铜带冷轧机组主轧机采用六辊UCM轧机。根据来料宽度调整中间辊横移位置,可以有效改善板形,解决带材边降等问题。传统中间辊横移机构多采用液压缸驱动,存在以下缺陷。

(1)装置体积大。横移液压缸、横移横梁和油缸安装座要承受很大的轴向力,需要足够的刚度。整套装置体积大,需要占用很大的安装空间。

(2)液压系统复杂维护性差。每根中间辊需要两个横移油缸驱动,要保证横移位置的准确性和两个横移油缸的同步性。每个油缸需要单独的控制阀组进行控制和锁定,导致液压控制系统复杂,成本高。

(3)自锁性差。传统横移机构中轧辊的位置保持需要横移液压缸自锁保证,一旦液压缸或液压阀件出现泄露,轧辊的位置就无法锁定。

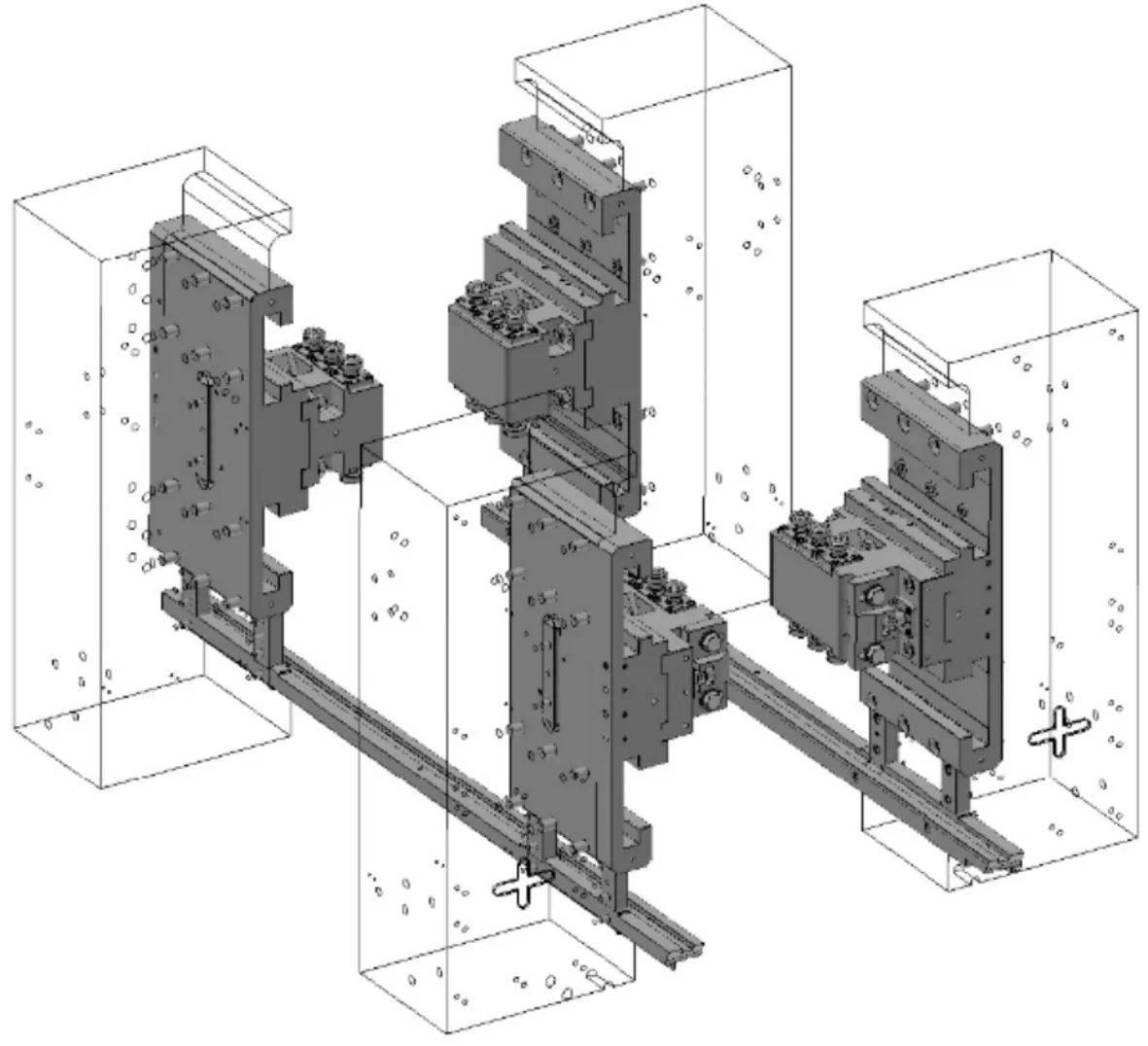

针对传统轧辊横移装置存在的缺陷,结合800 mm六辊铜带冷轧机组的生产使用要求。中国重型院研发团队开发了机械同步自锁式中间辊横移装置,如图2所示。该横移装置采用左右对称布置的等螺距螺纹副驱动中间辊轴向移动,每个螺纹副通过一个蜗轮蜗杆减速箱驱动,两个减速箱输入轴通过联轴器连接,一个油马达驱动两个螺纹副同步动作。螺纹副和蜗轮蜗杆副实现两道机械自锁,确保中间辊位置牢固锁定。该技术已获得发明专利。

图2 机械同步自锁式中间辊横移装置

4.3 工作辊无死区正负弯辊系统

带材宽厚比越大,板形控制难度越大,极薄铜带的生产特点使其板形控制难度更大。

800 mm六辊铜带冷轧机组主轧机配备了中国重型院自主研发的工作辊无死区正负弯辊系统,如图3所示。该系统可以实现工作辊正、负弯辊切换过程连续平滑,避免了正、负弯辊切换过程中的弯辊力失稳,提高了弯辊控制的稳定性。

图3 工作辊无死区正负弯辊系统

工作辊无死区正负弯辊系统使得800 mm六辊铜带冷轧机组具备强大的板形控制能力。该技术已获得发明专利。

4.4 非接触式高效除油系统

楚江新材800 mm六辊铜带冷轧机组采用全油润滑轧制,带面除油问题是研发团队需要面临的难题。轧制油粘度大,不易挥发,一旦黏附在出口带面上就很难清除。过高的带面残油量造成的危害如下。

(1)增加轧制油损耗。

(2)易引起卷取铜带层间打滑,限制机组轧制速度。

(3)增加后处理线的加工难度。

(4)带面残油在退火时会形成油烧斑,影响带面质量。

针对楚江新材800 mm六辊铜带冷轧机组轧制速度高、产品表面质量要求高的特点,中国重型院研发团队开发了非接触式高效除油系统。该系统集成了工艺润滑喷淋功能、轧制油防溅功能、断带防缠功能、带材稳定功能、非接触除油功能和机架内油雾抽吸功能。

非接触式高效除油系统功能集成度高、除油效果好、轧机出入口油雾量大大减少。无需使用专用除油装置,现场实测带面残油量小于50 mg/m2,残油量低于合同要求。除油效果优于国内外同类型设备。非接触式高效除油系统已申请发明专利。

4.5 全区抽排烟系统

全油铜带冷轧机组在高速轧制过程中产生大量变形热,会导致轧制油受热挥发。随着轧制速度提高,轧制变形热也会加剧,会加重油雾的挥发。严重的挥发油雾会恶化生产操作区作业环境,增加轧制油挥发损耗,增加环保验收难度。

随着现代化铜带冷轧机组轧制速度越来越高,对轧制油雾的收集处理要求也越来越高。研发团队为800 mm六辊铜带冷轧机组设计了全区抽排烟系统。该抽排烟系统在机架内部、左右工艺平台区域和左右卷取机区域分别安装有排烟罩、抽吸口和调节装置,可以根据不同位置的油雾量分配抽吸风量,达到高效收集油雾的效果。

5 结束语

楚江新材800 mm六辊铜带冷轧机组于2019年11月12日一次性热负荷试车成功。该机组最薄轧制厚度达到0.05 mm(轧薄能力超过设计值),厚差小于2ηm。该机组已于2020年11月30日完成考核验收。成功开发并应用于该机组中的带开卷功能的高精度卷取技术、机械同步自锁式中间辊横移技术、工作辊无死区正负弯辊技术、非接触式高效除油技术、全区抽排烟技术等核心关键技术,确保了产品性能、厚度精度、板形精度、表面质量和成材率达到同类产品国际先进水平,为用户创造了可观的经济效益。