圆盘剪高速剪切时振动的有限元分析

2022-07-01冀俊杰吕阳阳贾海亮

冀俊杰,张 镭,冯 沙,吕阳阳,贾海亮

(中国重型机械研究院股份公司,陕西 西安 710018)

0 前言

带钢剪切过程是带钢和刀片相互作用的复杂过程,涉及弹塑性力学、摩擦学、热力学、金属物理等诸多学科。带材切边过程中,系统的稳定性是保证切削过程顺利进行的关键因素。随着带材轧制向着极薄方向发展,圆盘剪剪切速度逐渐提高,对于系统稳定性及刀具强度有了更高的要求。尤其当剪切速度达到800 m/min以上时,为避免剪切设备剪切过程中产生共振,对于圆盘剪设备的固有频率分析显得尤为重要。本文在有限元数值分析的基础上对某圆盘剪进行模态分析,可为圆盘剪系统振动的安全性评价和分析提供较为可靠的数据支撑和设计参考依据。

1 模型建立

某钢企用于剪切0.2 mm镀锡板的圆盘剪设备,刀盘直径φ280 mm,剪切速度最高可达1 000 m/min。如图1所示下刀轴系安装于固定机架内,刀轴仅可旋转。上移动机架通过直线导轨与下固定机架连接。侧间隙调整机构固定于固定机架上,通过滚珠丝杠与上移动机架联接,可实现上移动机架在直线导轨上的横移。上刀轴系通过直线导轨与上移动机架连接。重叠量调整机构安装于上移动机架,通过滚珠丝杠与上刀轴系联接,可实现上刀轴系在直线导轨上的上下移动。

1.1 有限元建模

由于实际圆盘剪切机结构十分复杂,并且不利于有限元分析,故针对研究内容,需要对模型进行合理的简化,删除不必要的螺栓、螺钉、轴承等辅助固定件。利用三维建模软件SolidWorks建立圆盘剪切机整体模型,将其保存为有限元软件Ansys兼容格式,并将其导入Ansys中。设置弹性模量为2.06e11 Pa,泊松比为0.3,密度为7 850 kg/m3,对其划分网格如图2所示。

图2 圆盘剪网格划分

2 模态分析

模态分析是研究结构动力特性一种方法,一般应用在工程振动领域。其中,模态是指机械结构的固有振动特性,每一个模态都有特定的固有频率、阻尼比和模态振型。分析这些模态参数的过程称为模态分析。由有限元计算的方法取得——计算模态分析;每一阶次对应一个模态,每个阶次都有自己特定的频率、阻尼、模态参数。

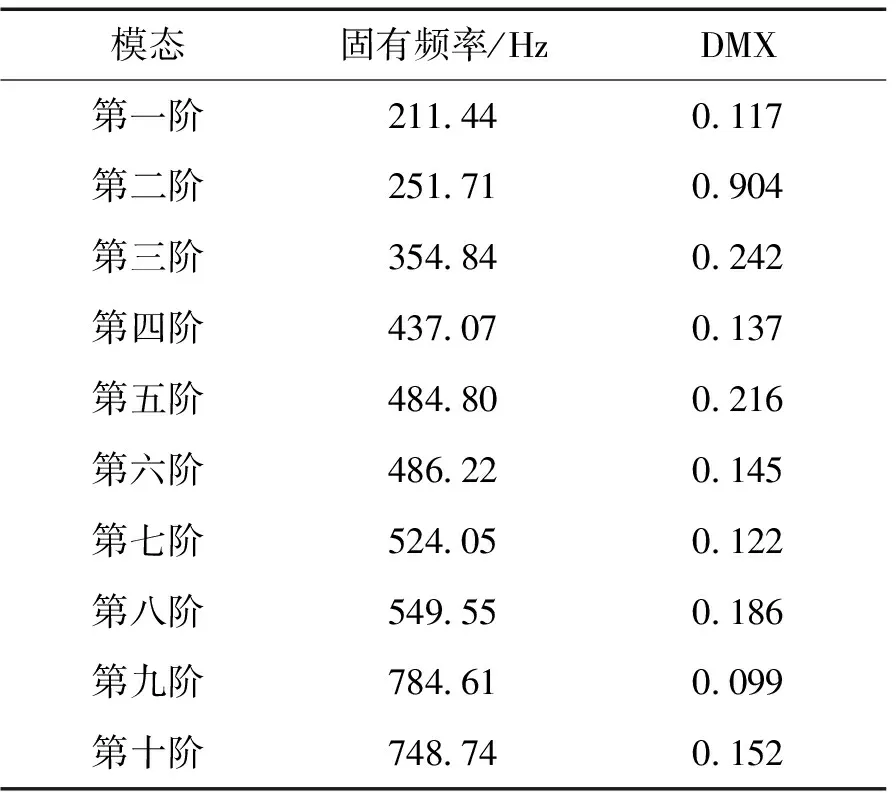

对圆盘剪底座施加固定约束,各部件按照相对运动关系相互约束,利用有限元软件Ansys,计算可得圆盘剪切机前十阶固有频率及DMX(位移比值)见表1。模态分析中的固有频率为物体的固有属性,DMX为指定点的位移比值,并不代表实际位移值,因为有力的输入才会有位移的产生。

表1 圆盘剪切机前十阶固有频率及振幅

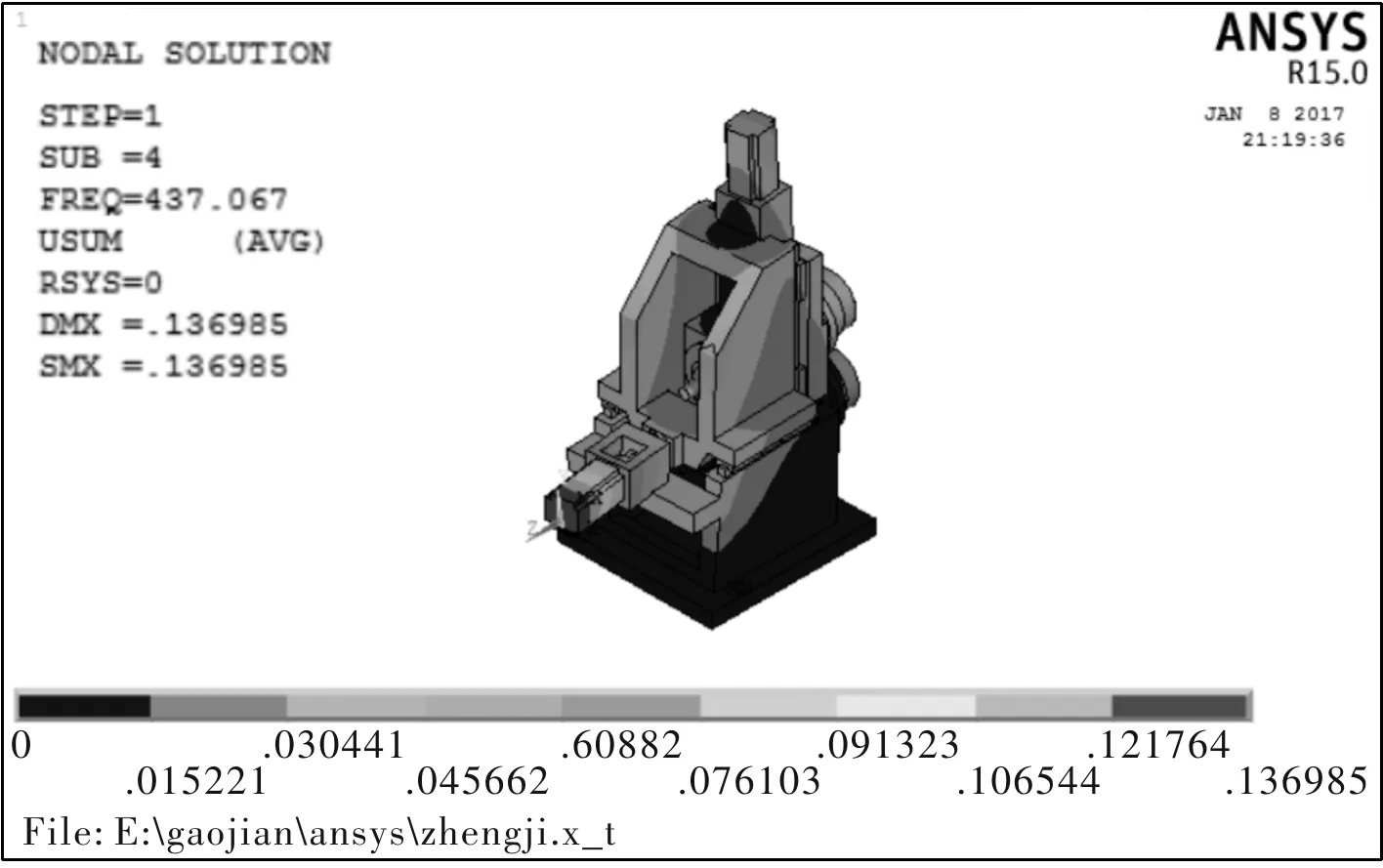

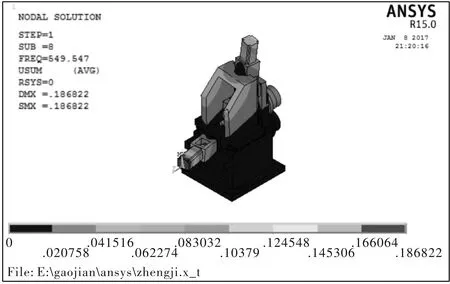

圆盘剪前十阶固有频率对应的前十阶固有模态如图3~图12所示。图中振幅示意为大变形的情况。根据模态分析可以看出,圆盘剪整体刚度较大,第一阶模态为211.44 Hz,最大变形发生在重叠量调整机构和侧间隙调整机构刚度相对较小的位置,刀轴部分未发生较大变形,比较稳定,仅在第九阶高频模态784.61 Hz下,刀轴尾部发生变形。在此分析结果中更多关注低频模态,因为低频共振更容易出现,而高频共振在实际工况中不易形成。根据有限元模态分析得出该设备的十阶的共振频率及共振状态下的设备DMX(位移比值)及位置,在设计时应避开该物体的固有模态频率,避免产生共振。

图3 第一阶模态

图4 第二阶模态

图5 第三阶模态

图6 第四阶模态

图7 第五阶模态

图8 第六阶模态

图9 第七阶模态

图10 第八阶模态

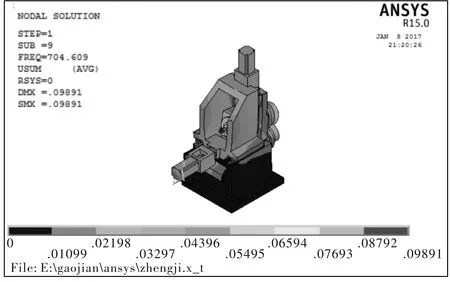

图11 第九阶模态

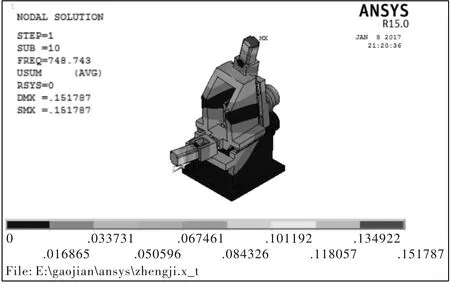

图12 第十阶模态

3 圆盘剪及刀轴振动稳定性分析

3.1 频域分析

频域分析法是在频域范围内应用图解分析法评价系统性能的一种工程方法。圆盘剪在工作状态下,仅有刀轴承受剪切力作用,其余并无外力作用。

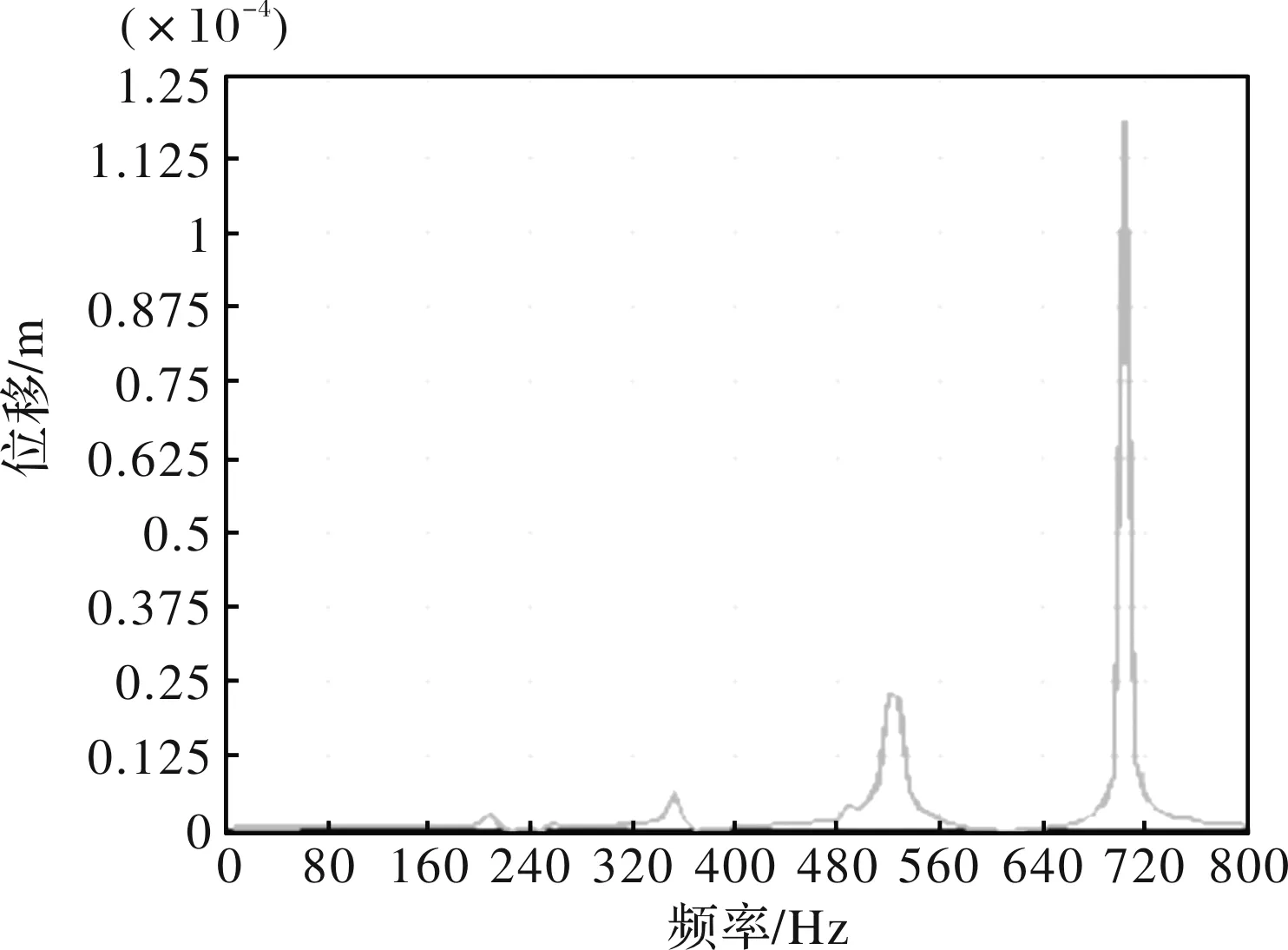

根据Ansys所计算的圆盘剪固有频率及模态,在刀轴的刀片上处施加幅值为100的简谐载荷,对其进行谐响应分析,得到其0~800 Hz频率下的频域图如图13所示。

图13 圆盘剪0~800 Hz频域图

由于在实际工作中低频状态下的响应更容易出现,为方便观察并与模态分析进行对比,取频率为0~400 Hz段进行放大,其频域图如图14所示。

图14 圆盘剪0~400 Hz频域图

由图可得,圆盘剪在210 Hz、250 Hz、350 Hz频率左右的激励下振动幅度最大,这与模态分析前三阶固有频率的结果一致,即在各阶固有频率的激励载荷下,圆盘剪不能稳定工作,容易发生共振,产生大幅度位移。因此,在圆盘剪工作过程中,应避免因外界或者内部因素而产生的与圆盘剪前三阶甚至前十阶固有频率相接近的激励,从而保证圆盘剪的稳定工作。

3.2 时域分析

时域分析是指控制系统在一定的输入下,根据输出量的时域表达式,分析系统的稳定性、瞬态和稳态性能。由于时域分析是直接在时间域中对系统进行分析,所以时域分析具有直观和准确的优点。

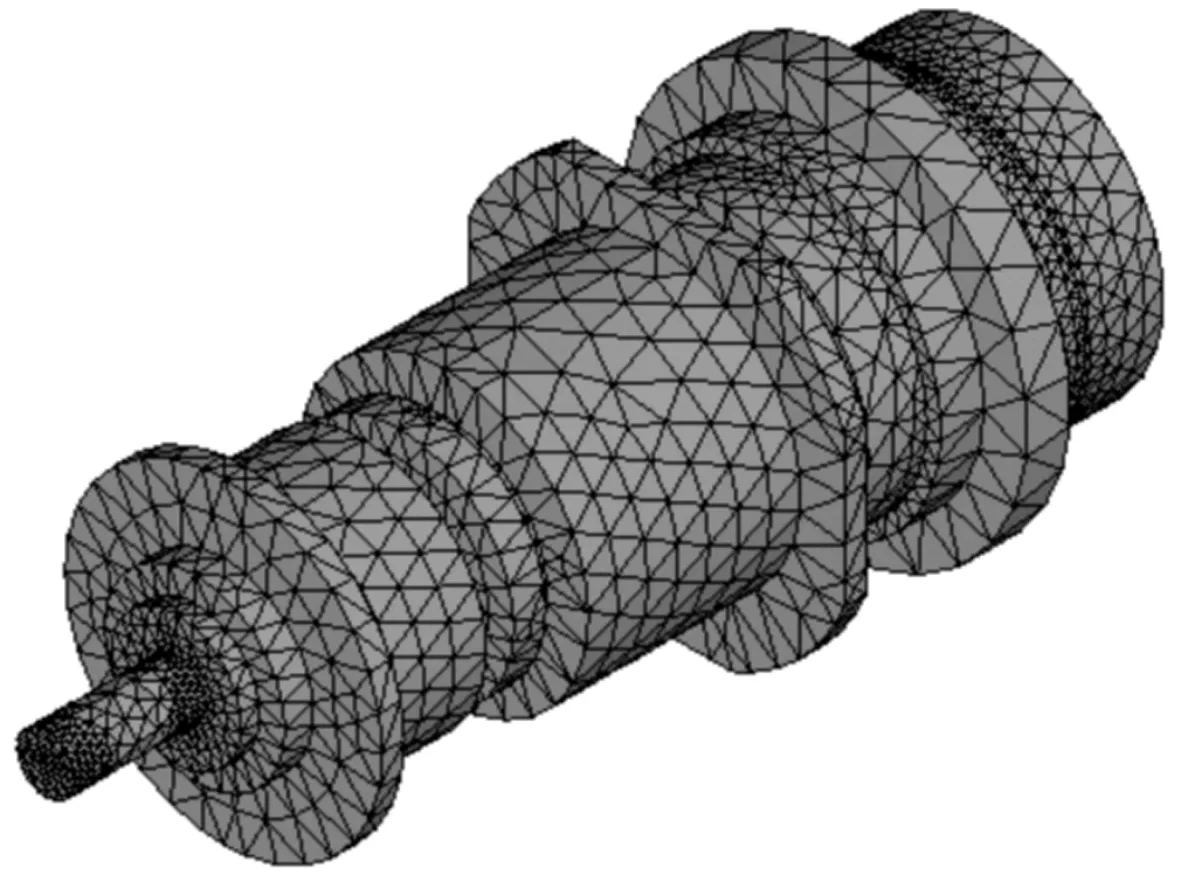

在实际应用中刀轴对外力的响应是直接影响剪切效果的因素,为减小计算量,仅针对建立的圆盘剪实体模型的刀轴部分进行单独分析,对其进行网格划分,得到其有限元模型如图15所示。

图15 刀轴有限元模型

设置时间历程为:0~2 s施加转轴转动的载荷,转速由0逐渐增加到71.4 rad/s;2~4 s转轴保持恒定转速71.4 rad/s;4~4.1 s转轴继续保持恒定转速71.4 rad/s,并施加一剪切力,剪切力由0逐渐增加至1 015 N;4.1~6 s,转轴转速与剪切力均保持不变;6~6.1 s转轴继续保持恒定转速71.4 rad/s,并逐渐卸掉剪切力,剪切力由1 015 N减小至0;6.1~8 s,转轴转速与剪切力均保持不变;8~12 s逐渐减小转轴转速至0。如图16所示。

图16 速度-时间和载荷-时间图

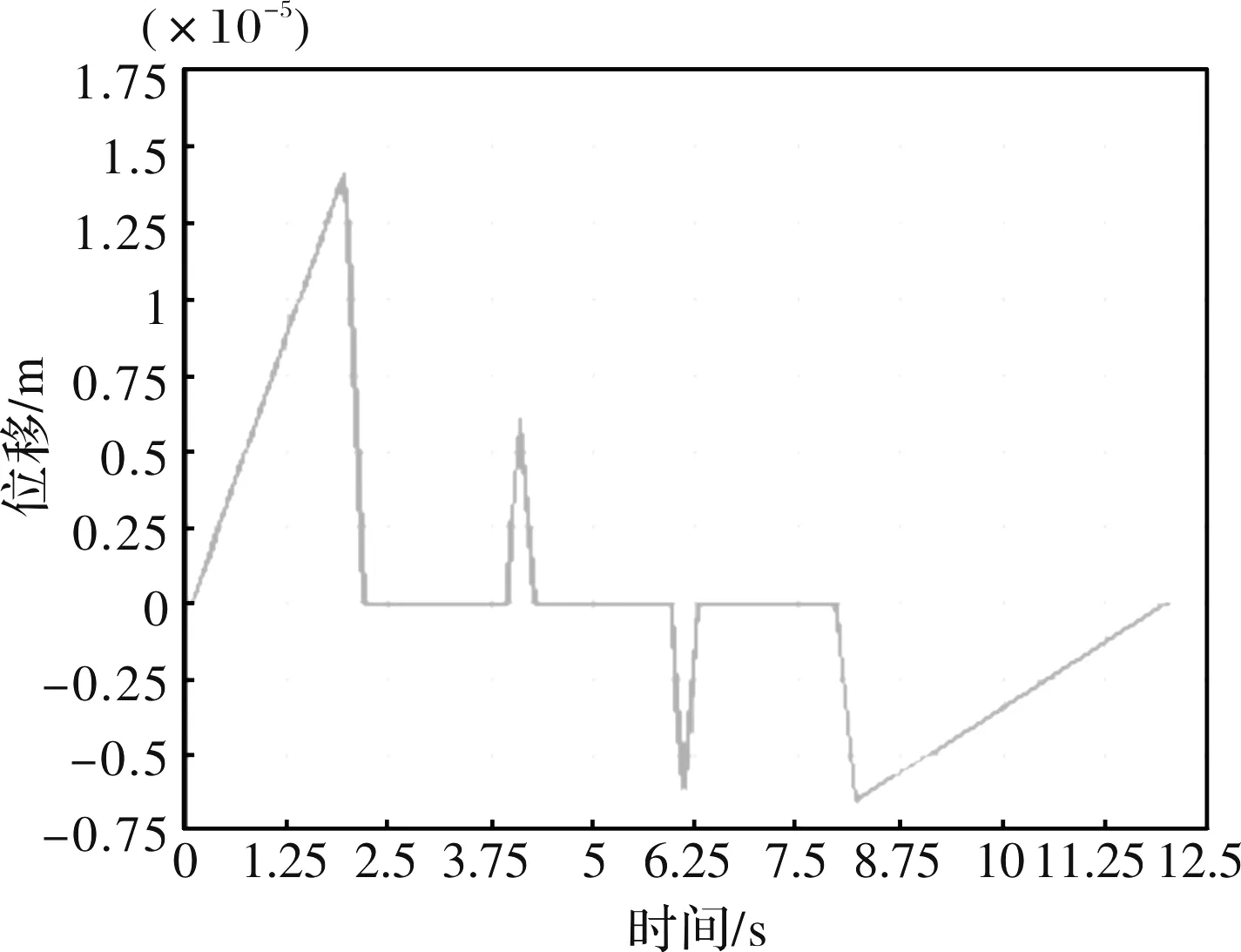

图17为刀轴振动的位移-时间图。从图中可以看出,刀轴的变形是两种载荷叠加的效果,一是转动载荷,待转速平稳后逐渐降低至0附近,二是剪切力载荷,随着剪切力载荷变化而变化。

图17 刀轴振动的位移—时间图

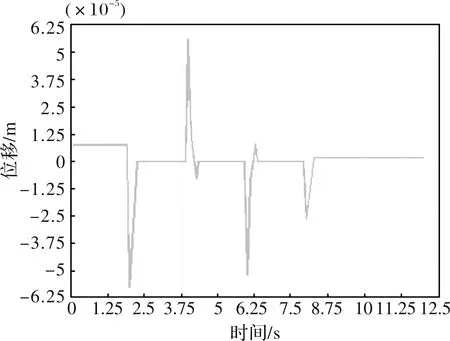

如图18为刀轴振动的速度—时间图。从图中可以看出,当刀轴载荷(转动载荷与剪切力载荷)发生变化时,刀轴的振动速度变化,当载荷不变时,刀轴振动速度逐渐趋于0,即刀轴到达稳定工作状态。

图18 刀轴振动速度-时间历程图

如图19为刀轴振动的加速度-时间图。从图中可以看出,当刀轴载荷发生变化时,刀轴振动加速度变化,当载荷不变时,刀轴振动速度逐渐变为0,即刀轴到达稳定工作状态。由于惯性力和阻尼的存在,加速度不能直接变为0,而是会往复振动直至系统稳定。

图19 刀轴振动加速度-时间历程图

根据对刀轴的时域分析可知,在圆盘剪切机剪切带钢初始阶段和结束阶段,圆盘剪切机会发生细微的振动,但随着圆盘剪的保持速度运行,剪切过程逐渐趋于稳定状态。

4 临界转速分析

转动系统中转子各微段的质心不可能严格处于回转轴上,因此,当转子转动时,会出现横向干扰,在某些转速下还会引起系统强烈振动,出现这种情况时的转速就是临界转速。为保证系统正常工作或避免系统因振动而损坏,转动系统的转子工作转速应尽可能避开临界转速,若无法避开,则应采取特殊防振措施。

圆盘剪在开机或停机过程中,经过某一转速附近时,支撑系统会发生剧烈的振动,圆盘剪的临界转速在数值上很接近转子横向振动的固有频率。

当转速小于临界转速时,系统趋于平稳;当转速在临界转速附近时,系统会发生剧烈的振动;当转速大于临界转速,转子质心逐渐与旋转中心重合,系统逐渐稳定,这种现象称为自动定心。

根据所建立的圆盘剪切机实体模型,利用材料力学知识,计算得到圆盘剪刀轴的横向刚度为

取刀轴外径为0.28 m,刀轴内径为0.12 m,刀片厚度为0.03 m,可得刀轴质量为

m=47 kg

横向振动的固有频率为

若用每分钟转速表示,则圆盘剪切机临界转速为

圆盘剪刀轴临界转速为1 413 r/min,当圆盘剪刀轴转速在1 413 r/min时,刀轴达到横向振动的固有频率,此时圆盘剪发生剧烈振动,工程实际中应避免转速在1 413 r/min附近。

根据实际工况,圆盘剪运行过程中,带钢的运行速度为300~1 000 m/min,根据刀轴直径,转化为转速为171~568 r/min,未达到临界转速,圆盘剪切机工作稳定。

5 结束语

高速运转的圆盘剪在工作中需保持稳定的状态,就要避免由于外力存在而引起的振动或共振。本文模态分析得出圆盘剪在高速剪切(800 m/min)时的前十阶频率。圆盘剪在工作时刀轴转动频率为2.85~9.46 Hz,未达到前十阶固有频率,工作中不会引起设备共振。同时圆盘剪工作时的刀轴转速为171~568 r/min也未达到理论计算的1 413 r/min临界转速,同样不会引起共振。设备工作中处于稳定状态。