基于智能化炼钢技术的副枪系统设计

2022-07-01宋晓燕

姚 娟,张 文,宋晓燕

(中冶南方工程技术有限公司 炼钢分公司,湖北 武汉,430223)

0 前言

当前,钢铁产业“工业化和信息化”融合水平显著提升。但总体来看,冶金行业的“两化”融合水平仍低于制造业平均水平;近80%的冶金企业尚未实现系统集成。数字化、智能化将促进钢铁产业的高质量发展,但实现智能化制造仍任重道远。通过副枪技术实现一键式炼钢对智能化炼钢非常重要。“副枪一键式”炼钢是目前最先进的冶炼模式,通过计算机自动控制冶炼过程,起到稳定操作、稳定生产节奏、稳定钢水成分、降低原料和能源消耗等结果。目前市面上的一些老旧钢厂由于前期没有预留副枪,导致在实现智能化炼钢的过程中因为空间问题而遭遇技术瓶颈。因此,本文提出了一种可以有效解决因空间局限而不能增设副枪的技术解决方案,为广大老厂实现一键式智能化炼钢创造了条件。

1 副枪技术

1.1 副枪炼钢技术现状

副枪系统是转炉实现智能化炼钢的关键技术。随着转炉冶炼自动化程度的提高,一些钢厂纷纷采用了副枪炼钢技术。副枪技术可实现在不中断吹炼或不倒炉的情况下通过选择不同的探头获得转炉熔池的各种信息,如温度、碳含量、氧含量、熔池高度及钢水的化学成分,再借助计算机冶金动态模型对冶炼所需氧量和冷却剂添加量进行反复计算,调整系统的各种参数,以命中终点碳含量和温度,减少补吹次数,提高终点命中率,为实现快速出钢和直接出钢创造条件,最终实现一键式的全自动化炼钢[1]。

副枪系统包括机械设备、电气设备和数学模型等几部分。机械设备主要由副枪本体的副枪装置、副枪探头自动装卸及收集装置、副枪的密封帽及刮渣器装置组成。电气设备主要包括电仪控制设备、副枪数据分析系统及相应分析软件、计算机控制系统等。炼钢模型主要包括目标温度计算模型、热平衡计算模型(含主原料计算)、熔剂计算模型、吹炼控制模型(吹炼模型包含底吹模型)、氧量冷却剂计算模型、动态校正模型、自学习模型等。

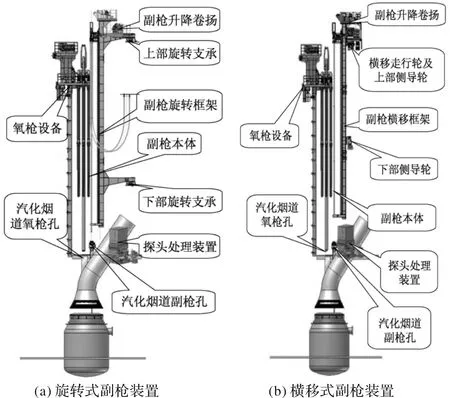

国内各大钢厂的副枪装置主要分为旋转式副枪与横移式副枪两种基本形式[2],如图1所示。旋转式副枪系统由于测量时框架可以转动,占用的氧枪通廊小,对氧枪的更换、吊运无影响,便于实现自动化修炉等优点而被广泛运用。从目前炼钢技术的发展水平看,新建转炉厂增设旋转式副枪系统已不成问题。而一些老旧钢厂,转炉由于前期建设时没有预留副枪空间,氧枪通廊狭窄、若按照常规的旋转式布置增设副枪装置,根本没有足够的的空间。而横移式副枪装置有效克服了这个难题。

图1 副枪装置形式

1.2 新增副枪装置对原有工艺布置的要求

新增副枪装置是在原有炼钢厂房的转炉跨内安装,对原有的厂房结构有一定的要求。

(1)转炉跨要有足够的氧枪通廊。在新增副枪装置后,足够的氧枪通廊才不会对氧枪的更换、吊运产生影响,便于实现自动化修炉。目前新建的转炉一般都会考虑旋转式副枪的占用空间,通常将氧枪通廊设置在7~8 m之间。而一些老厂在前期建设时由于没有考虑新增副枪的空间,氧枪通廊一般在3.3~5 m之间。如果氧枪通廊在5 m,可以新增横移式副枪装置。新增横移式副枪装置后氧枪在吊运过程中必须走Z字形,以躲开氧枪通廊里面的各种设施。如果氧枪通廊在3.3~4 m之间,现有的横移式副枪装置无法适应现有的工艺布置,一般判定为不可行。故氧枪通廊的尺寸是判断老厂能否新增副枪装置的重要前提。

(2)炼钢厂房转炉跨有足够的厂房高度。由于副枪在测量过程中需要将枪体插入到熔池液面以下获取转炉熔池的各种信息,一般副枪的最低点往往较低;而副枪装置为了能顺利的横移或旋转,最高点一般应高于探头自动更换装置,导致副枪枪体的行程较氧枪会有较大增加,副枪设备往往较高,因此,在老厂房内安装副枪装置,厂房高度也是制约能否新增副枪装置的条件之一。

(3)转炉炉口一般应有比较富裕的尺寸空间。副枪枪体需要从转炉炉口下枪进入到炉内,副枪测量位应与氧枪吹炼位保持一定的距离,以避开熔池反应的火点区[3,4]。同时副枪测量位还应与转炉炉口保持一定的安全距离,避免炉口粘渣时副枪能顺利提出炉口。同时测量位置的确定还应考虑与转炉底吹孔保证足够的间隙,以免底吹时,炉内钢水翻腾剧烈,导致副枪体粘钢。所以转炉炉口尺寸是否足够也是衡量能否新增副枪装置的重要前提。

(4)原有炼钢厂内的能源介质能否满足新增副枪的需求。副枪枪体使用高压净环水冷却,单套副枪枪体冷却水需新增60 Nm3/h的流量。需要核算高压净环水的能力。

目前国内的一些老厂,氧枪通廊尺寸一般在3.3~4 m之间,转炉吨位通过扩容改造往往都在120 t左右,新增副枪系统转炉炉口及厂房高度一般都不成问题。起限制作用的就是氧枪通廊的跨度尺寸。例如武钢条材总厂一炼钢120 t转炉、马钢一钢轧3×120 t转炉等,迫于冶炼钢种的需求,特别需要新增副枪系统,但现有的横移式副枪装置无法适应这些老厂的工艺布置,只能被迫放弃副枪智能化炼钢技术,阻碍其智能化炼钢的进程。

2 新增副枪系统可行性分析

2.1 工艺布置现状

某炼钢厂有3座90 t转炉,分二期建成。1#、2#转炉及3#转炉分设在两个炼钢厂内。1#、2#转炉与3#转炉的工艺布置完全相同,即各跨跨距及高层框架的平台高度均相同。转炉烟罩为移动式、修炉时将转炉上方烟道移开,耐火砖从炉口进入转炉进行修炉。转炉具体参数见表1。

图2 车间工艺布置图

表1 转炉参数表

2.2 新增副枪系统可行性分析

新增副枪系统可行性分析主要看现有炼钢厂是否有足够的空间安装副枪装置,同时还需考虑新增副枪装置后对原有工艺流程的影响。该厂转炉氧枪通廊为3 950 mm,氧枪中心线距离柱子中心线的距离为1 450 mm,只能增设横移式副枪装置。高层框架厂房的高度基本满足新增副枪的要求,但现有的横移式副枪装置不能满足要求,需对相关设施进行局部改造。

3 新增副枪装置的实施措施

3.1 横移式副枪装置

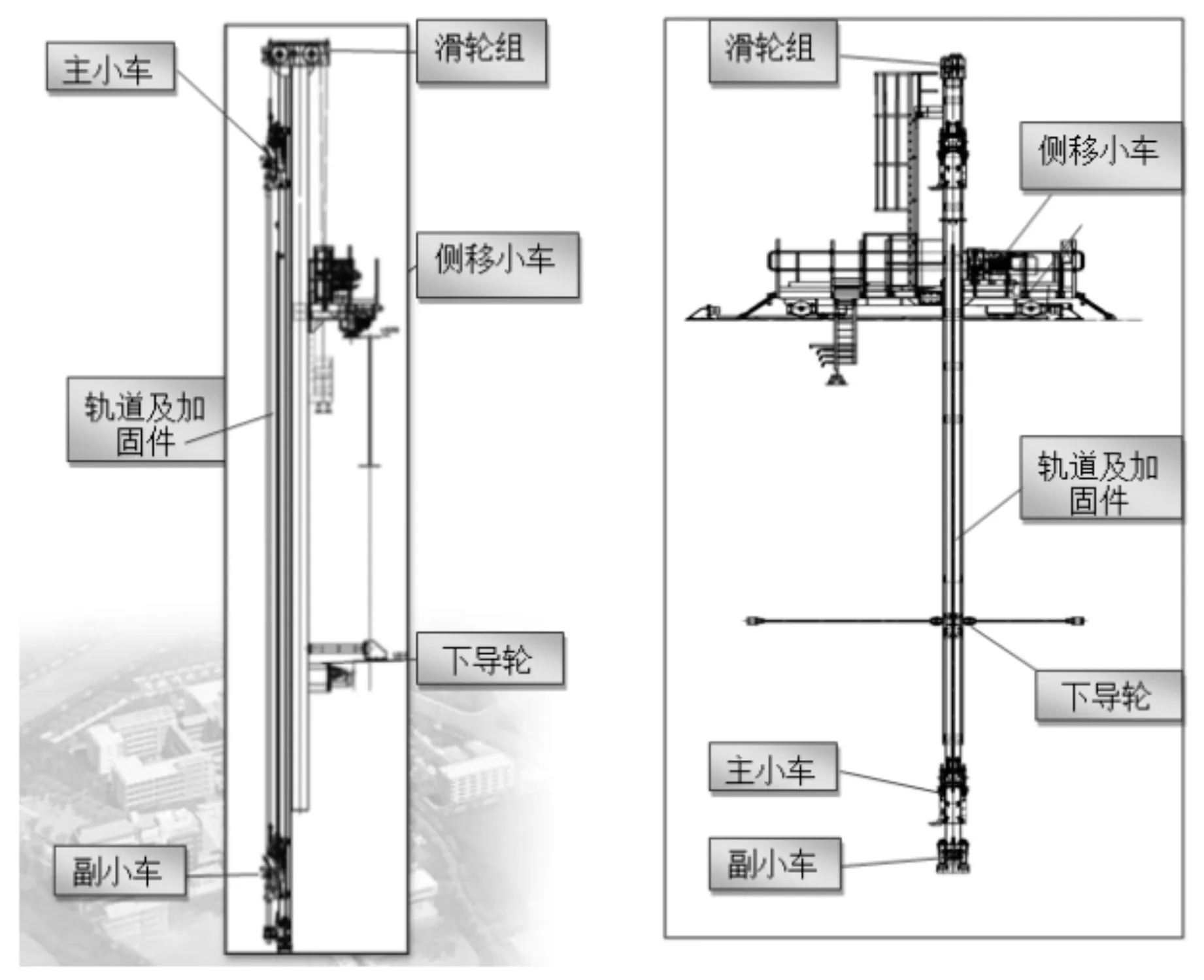

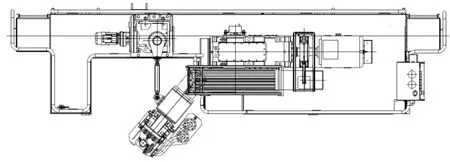

横移式副枪装置一般安装在氧枪的对侧,为减小安装空间,其结构一般为单轨+水平反轨式支撑方式。横移式副枪的主体设备包括一个横移小车、滑轮组、轨道、主小车、副小车、下部导向轮及相应的润滑配管及水配管等,如图3所示。横移小车为横移式副枪的主要设备,其上布置有提升主、副小车的卷扬系统、上部侧导轮及走行驱动轮装配。设备的主要重量由侧导小车传递到平台上,倾翻力矩由一对水平导轮承受。

图3 横移式副枪结构示意图

横移式副枪装置在平面上设有测量位、连接位和维修位。测量位用于入炉测量转炉熔池的各种信息,连接位用于连接副枪探头,维修位用于更换氧枪。

2.2 可旋转的横移式副枪装置

传统的横移式副枪装置的副枪中心线至轨道中心线的距离为2 000 mm左右,某厂氧枪中心线至高位料仓框架大梁的距离只有2 500 mm,如果采用此种结构的横移式副枪装置,氧副枪中心线只有500 mm,副枪测量点不能满足躲开氧枪吹炼火点区的要求。另外此横移式副枪装置的副枪会将整个氧枪通廊堵死,无法设置维修位更换氧枪。

考虑该转炉炉口尺寸2 100 mm,兼顾氧副枪间距和副枪与炉口的间距,确定氧副枪间距700 mm,副枪离炉口边缘350 mm。满足工艺设计要求。

为适应这种极小跨距的氧枪通廊,特开发了一种可旋转的横移式副枪装置。即在横移式副枪的基础上新增一个旋转功能,使得测量的枪体可以伸出或是缩回。在横移时将枪体缩回,以获得更大的空间,测量时将枪体旋出,用以保证氧副枪的间距。在平面上,新增一个测量准备位,可以有效的解决氧枪通廊特别狭窄(3.3~4 m)而无法增设副枪装置的难题,且利于车间内其他设备的布置和维护,具有广泛的适应性。

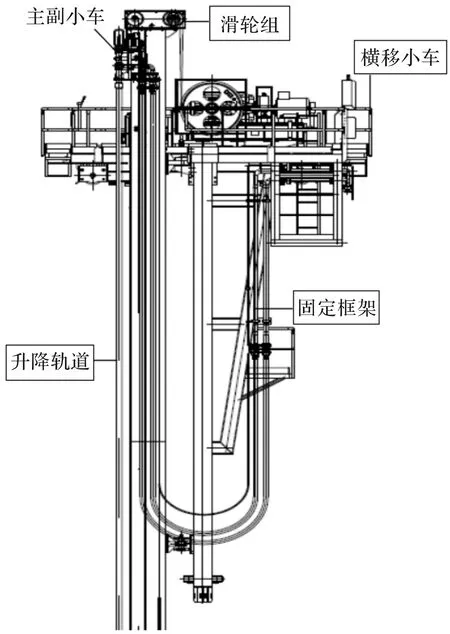

可旋转的横移式副枪装置主要包括横移小车、固定框架、升降轨道、滑轮组、主副小车等,如图5所示。

图5 可旋转的横移式副枪装置主视图

横移小车:包括设置在横移小车下部的走行传动装置、上水平导轮;上部设有提升主、副小车的卷扬系统、以及驱动枪体旋转的旋转装置。横移小车能够带动整个横移式副枪装置在测量准备位、连接位及维修位之间横移。与传统的横移式副枪装置相比,横移小车上新增了用于驱动升降轨道旋转的旋转装置。同时为了满足工艺布置要求,缩减横移小车在炉后方向的尺寸,该设备的传动装置采用一体化车轮组,结构独特紧凑,更换方便、安全可靠;安装精度高、可轻松调整车轮的偏斜度和垂直度,不易导致车轮啃轨,同时优化了车架结构件的结构形式,减轻了其重量,达到了节能降耗的目的。

固定框架:所述固定框架布置在横移车装置的下方,与横移车装置通过螺栓等连接件固定连接;与横移车装置同步横移。固定框架下部设置了两个下水平导轮,与轨道接触用以减小轮压,下部导轮设置成铰轴,可绕铰点转动,确保下部导轮始终与轨道接触。克服了生产及加工误差。

滑轮组设置在升降轨道的上方,升降传动装置带着升降小车及枪体在升降轨道上上下升降。升降轨道与固定框架通过设置在固定框架上的上下两个旋转铰点进行连接;上下铰点同心设置。升降轨道可在旋转装置的驱动下绕上下铰点旋转。

图6 可旋转的横移式副枪装置俯视图(轨道缩回)

图7 可旋转的横移式副枪装置俯视图(轨道伸出)

旋转装置设置在横移车装置上,包括旋转驱动装置及一个平面曲柄摇杆机构。旋转驱动装置为一多级减速电机,曲柄通过键连接在减速电机的输出轴上,曲柄的另外一端与连杆铰接;升降轨道作为摇杆与连杆的另外一端铰接。通过旋转装置可以实现升降轨道在测量准备位及测量位之间转化。

该装置采用平面四杆机构实现升降装置在测量准备位及测量位之间的转化,将直线运动转化为旋转运动,结构形式简单紧凑,旋转运行摩擦阻力小,设备运行平稳,可靠度高。

2.3 其他改造项

新增的横移式副枪装置设置在高位料仓这一侧,现有料仓平台及顶部空间受限,需在现有料仓平台上方新增副枪系统平台,平台高度为+43.6 m。如图7所示。称量斗平台需考虑副枪下部横移导轨的支撑,对局部平台进行加固处理。为了获得更多的高度空间,更换了氧枪吊及修改了汽化冷却烟道的配管设计。

图7 转炉跨横断面图

另外由于属于老厂房改造,原有车间图纸资料不全,现场条件复杂。新上副枪设备与原有管线和平台干涉,对管线和平台等进行了改造。

3 结论

本文对副枪技术进行了介绍,对老厂增设副枪的前提条件进行了详细的分析。并针对氧枪通廊为3.3~4 m的转炉炼钢厂提出了一种新型的可旋转的横移式副枪装置的解决方案。该装置结构紧凑,适应性广。解决了绝大多数老钢厂因氧枪通廊狭窄,周边设备的布置情况复杂等特点以及生产条件等因素的制约,而无法增设副枪技术的困局。为老厂实现智能化炼钢创造了前提条件。