棉籽仁壳分离系统改造实践

2022-07-01杜延滨周冬丽安文涛

杜延滨,周冬丽,岳 川,张 军,安文涛

(1.晨光生物科技集团股份有限公司,河北 邯郸 057250; 2.河北省棉籽综合开发工程技术研究中心,河北 邯郸057250)

我国是棉花种植、加工大国,棉籽作为棉花加工副产品,蛋白质含量丰富。棉籽加工传统的做法是将棉籽提油,提油后的棉籽饼粕作为肥料还田使用,这造成了蛋白质资源的浪费。近些年蛋白质资源的需求增加,尤其是高蛋白质含量的原料做鱼饲料需求旺盛,各棉籽加工企业开始开发高蛋白质含量的棉籽蛋白产品[1],而传统的棉籽仁壳分离系统产出的棉仁中含壳普遍在10%以上,这种棉仁浸出(脱脂脱酚)只能得到蛋白质含量为50%~55%的棉籽蛋白产品,不能达到鱼饲料蛋白质含量60%的要求。针对此情况,我们对棉籽仁壳分离系统进行改造,产出了含壳3%~5%的棉仁过程产品,经过浸出(脱脂脱酚)得到蛋白质含量为60%~62%的棉籽蛋白产品。

1 传统棉籽仁壳分离系统

1.1 传统棉籽仁壳分离工艺

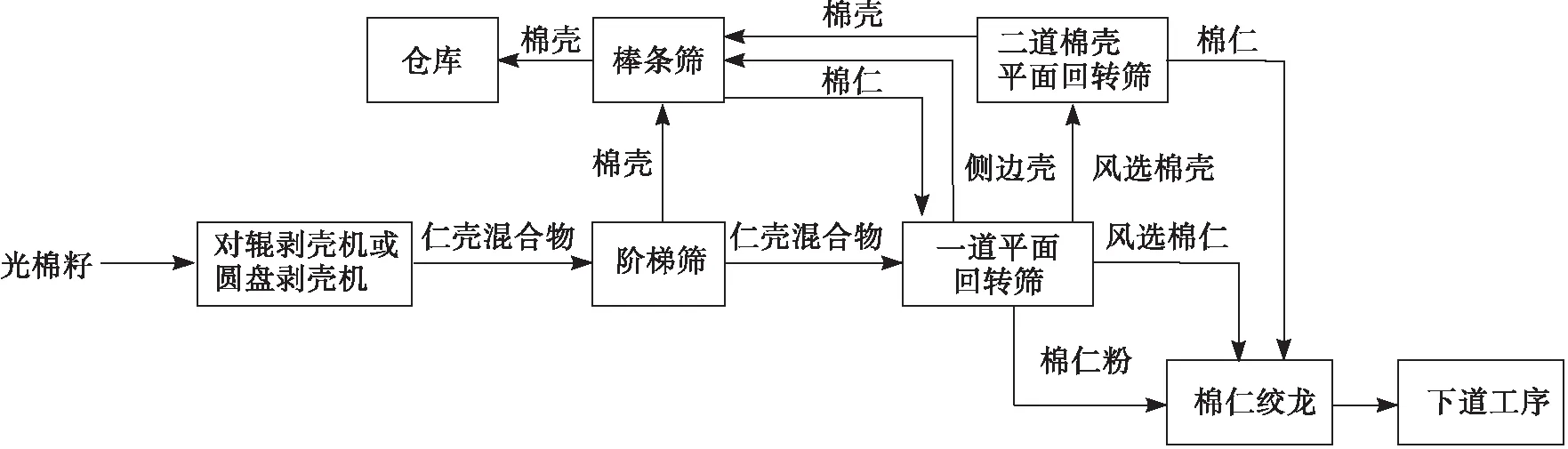

传统棉籽仁壳分离工艺流程见图1。如图1所示,光棉籽经对辊剥壳机或圆盘剥壳机破碎、剥壳,一般破碎程度为棉仁4~6瓣[2],破碎的仁壳混合物经输送设备进入阶梯筛进行粗分离,阶梯筛分离出的筛上物棉壳经输送设备进入棒条筛,棒条筛筛上物棉壳输送到出料绞龙,送到仓库,筛下物棉仁输送到一道平面回转筛进行筛分。阶梯筛筛下物仁壳混合物进入一道平面回转筛进行筛分。一道平面回转筛选择两层筛网形式,一层侧面筛出筛上物棉壳经输送设备进入棒条筛,二层筛下物棉仁粉进入棉仁绞龙,送入下道工序。二层筛上物仁壳混合物进入风选器风选[3],大部分容重轻的棉壳吸入风管道,输送到二道棉壳平面回转筛。经风选器风选除壳后的棉仁进入棉仁绞龙,与一道平面回转筛二层筛下物棉仁粉共同去下道工序。二道棉壳平面回转筛选择单层筛网形式,筛上物棉壳输送至棒条筛,筛下物棉仁进入棉仁绞龙,送入下道工序。

图1 传统棉籽仁壳分离工艺流程

1.2 传统棉籽仁壳分离设备参数

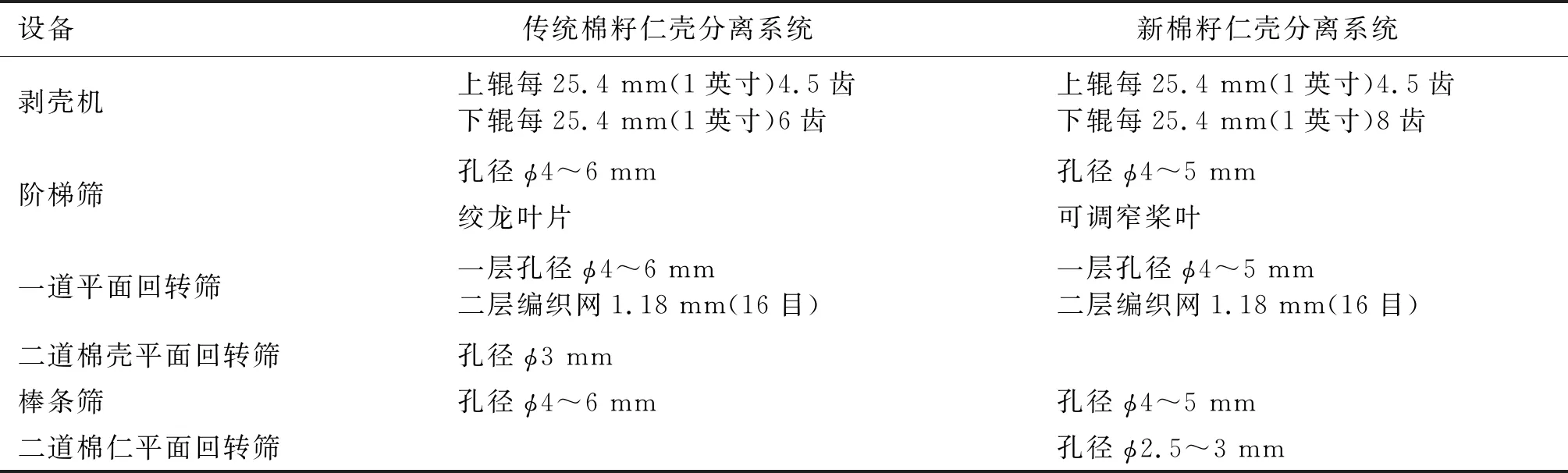

阶梯筛内配置数条壳体冲孔绞龙,筛板孔径φ4~6 mm。一道平面回转筛一层筛网采用冲孔板,孔径φ4~6 mm;二层筛网采用不锈钢编织网,孔径1.18 mm(16目)。二道棉壳平面回转筛筛网选用冲孔板,孔径φ3 mm。棒条筛孔径φ4~6 mm。

2 新棉籽仁壳分离系统

2.1 棉籽仁壳分离工艺优化

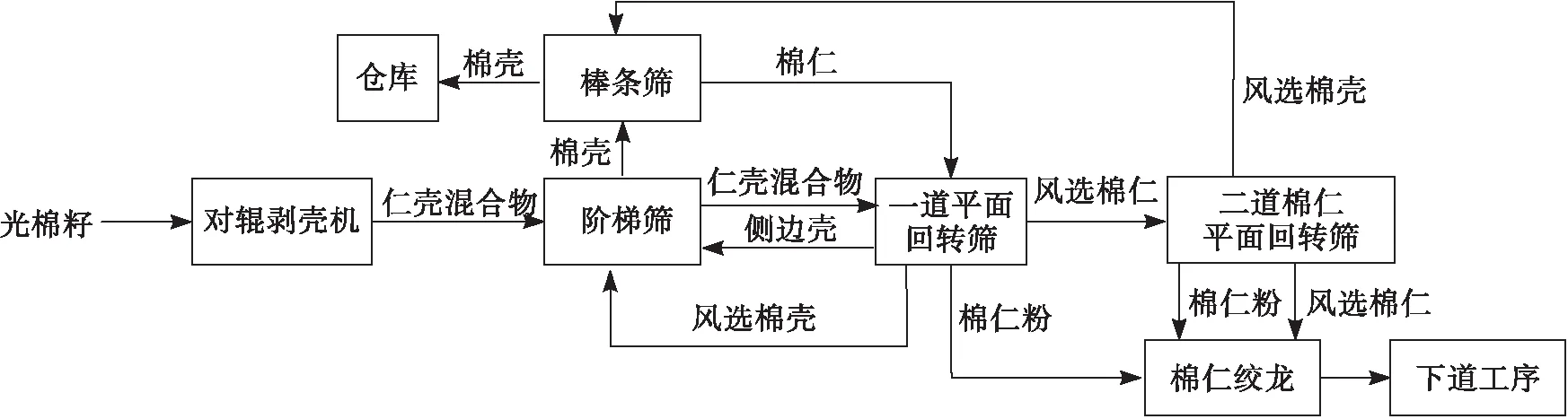

新棉籽仁壳分离工艺流程见图2。如图2所示,经对辊剥壳机破碎的仁壳混合物先经阶梯筛粗筛分,阶梯筛筛上物棉壳输送到两台串联棒条筛回收棉仁,阶梯筛筛下物仁壳混合物进入一道平面回转筛。一道平面回转筛采用两层筛网形式,一层侧面筛出筛上物棉壳经输送设备回到阶梯筛循环筛分,二层筛下物棉仁粉进入棉仁绞龙,送入下道工序,二层筛上物进入风选器风选,大部分容重轻的棉壳吸入风管道,输送到阶梯筛循环筛分,经风选器风选除壳后的棉仁输送进入新增的二道棉仁平面回转筛。一道平面回转筛筛选和风选出的棉壳回到阶梯筛循环筛分,原工艺配置的二道棉壳平面回转筛不再使用。物料回到处理能力大的阶梯筛循环筛分,可以应对物料变化造成平面回转筛筛上物大量带棉仁的情况,有利于后续工艺指标,稳定生产。

图2 新棉籽仁壳分离工艺流程图

新增二道棉仁平面回转筛筛分阶段,筛出30%的小粒径棉仁,剩余70%的大粒径棉仁和壳,再去风选。二道棉仁平面回转筛筛下物进入棉仁绞龙,筛上物经风选器风选,容重轻的棉壳吸入风管道,输送到棒条筛回收棉仁,风选棉仁进入棉仁绞龙至下道工序。二道棉仁风选器由于要风选出大部分棉壳,风速由传统的5~8 m/s提高到8~10 m/s,风速提高不会吸走大粒径棉仁,可以风选去除棉仁中大部分棉壳,得到含壳1%~2%的棉仁。再与一道平面回转筛和二道棉仁平面回转筛下层筛下物混合,得到含壳3%~5%的棉仁过程产品,输送到下道工序。

2.2 棉籽仁壳分离设备优化

(1)传统工艺棉壳破碎不充分,棉仁包裹在棉壳中,造成棉壳含仁高。通过对剥壳机破碎辊优化,棉壳和棉仁可以全部分离。调整对辊剥壳机对辊拉丝参数,上辊每25.4 mm(1英寸)4.5齿不变,下辊由传统的每25.4 mm(1英寸)6齿调整为每25.4 mm(1英寸)8齿,在不更换设备的情况下,棉籽破碎后达到棉仁6~8瓣,棉壳可以破碎到3瓣以上,不再有棉壳包裹棉仁不能分离的情况。

(2)阶梯筛绞龙叶片改为窄桨叶形式,增加桨叶末端可调板,桨叶与筛底间距可调整,通过调整桨叶末端可调板,可以更好地完成筛孔自清理。窄桨叶形式绞龙可以增加物料在阶梯筛内翻动:一是桨叶转动筛带动物料翻动,容重大的棉仁落到绞龙下部,直接筛出;二是更有效利用阶梯筛两侧筛孔筛分,提高筛分筛网利用效率,可以有效提高仁壳分离效果,增加筛分产能。

(3)平面回转筛去掉原机配置的两个进料导料管和分料板,增加均匀布料机构,配置调速电机,根据平面回转筛筛分效果,调整进料量。并且配置的布料机构与平面回转筛进料宽度相同,物料直接满筛面布置筛分,提高筛面利用率,提高筛分效果,增加筛分产能。

(4)平面回转筛边出料口宽度由100 mm加宽至150 mm,棉壳出料更顺畅。原平面回转筛边出料单侧出料改为双侧出料,增加出料口物料滑动倾斜角度,有利于棉壳出料。通过对平面回转筛边出料口的改造,解决了堵料问题,设备可以连续、稳定运行。

(5)由于棉仁破碎粒度减小,阶梯筛筛网孔径选择φ4~5 mm,可以减少筛下物棉壳进入下道工序。一道平面回转筛一层筛网孔径调整为φ4~5 mm,二层筛网仍采用不锈钢编织网,孔径1.18 mm(16目)。增加的二道棉仁平面回转筛筛网选择冲孔板,孔径φ2.5~3 mm。棒条筛孔径φ4~5 mm。

传统棉籽仁壳分离系统和新棉籽仁壳分离系统设备主要参数对比见表1。

表1 传统棉籽仁壳分离系统和新棉籽仁壳分离系统设备主要参数对比

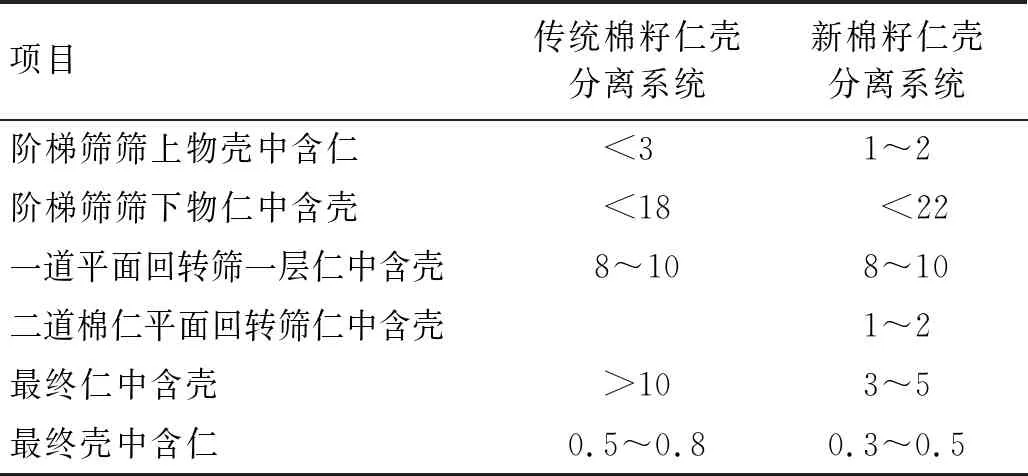

3 传统棉籽仁壳分离系统和新棉籽仁壳分离系统指标对比(见表2)

表2 传统棉籽仁壳分离系统和新棉籽仁壳分离系统指标对比 %

由表2可知,通过对棉籽仁壳分离系统工艺和设备进行优化,最终仁中含壳由大于10%降低至3%~5%,壳中含仁由0.5%~0.8%降低至0.3%~0.5%,棉仁再经过浸出(脱脂脱酚)可生产出蛋白质含量为60%~62%的棉籽蛋白产品。

4 结束语

通过设计,调整剥壳、筛分、风选系统,对棉籽仁壳分离系统工艺及设备进行优化,可以得到含壳3%~5%的棉仁,再经过浸出(脱脂脱酚)生产出蛋白质含量60%~62%的棉籽蛋白产品。对棉籽仁壳分离系统进行改造,生产高蛋白质含量棉籽蛋白,可提高棉籽附加值,增加企业效益,促进棉籽加工行业发展。