一步炭化磺化法制备煤基固体酸催化剂及其表征

2022-07-01王克冰刘玉玲

王 雪,王克冰,钟 源,刘玉玲

(内蒙古农业大学 理学院,呼和浩特 010018)

生物柴油是能够代替石化柴油的可再生能源,可通过脂肪酸与短链醇的酯化反应得到[1]。在制备生物柴油的过程中,酸催化剂的活性高、稳定性好[2],但由于液体酸催化剂具有腐蚀设备、难以分离回收等缺点,研究人员开始将目光转移到固体酸催化剂上[3]。碳基固体酸催化剂因易于制备、价格低廉且无污染受到研究者广泛关注[4]。

我国煤炭资源储量丰富,但利用方式单一,且利用率较低,而煤本身具有的芳环结构可以为活性基团提供充足的活性位点,近年来有将其作为载体制备固体酸催化剂的研究[3,5-6]。以煤为原料制备固体酸催化剂,一方面催化剂的催化活性较高,另一方面可以为实现煤的清洁高效利用提供一条新的途径。而一步炭化磺化法制备固体酸催化剂反应条件温和,反应过程中操作简单,具有很大的应用前景及潜力。

基于此,本文以本地煤资源胜利褐煤为原料,采用一步炭化磺化法制备煤基固体酸催化剂,以催化油酸和甲醇酯化反应的酯化率为指标,采用单因素实验对其制备工艺条件进行优化,并对其进行表征,以期为煤基固体酸催化剂制备方法的拓展提供参考。

1 材料与方法

1.1 实验材料

胜利褐煤,取自内蒙古锡林郭勒盟胜利煤田;98%浓硫酸、油酸、甲醇、氢氧化钠、酚酞、无水乙醇、95%乙醇、氯化钡,分析纯。

Spectrum65 型傅里叶变换红外光谱仪(美国 Perkin Elmer 公司),Euro EA3000有机元素分析仪(意大利利曼公司),均相反应器,Smartlab9K型X射线衍射仪(日本理学公司),聚四氟乙烯反应釜,RE-2000B旋转蒸发仪,S-4800型扫描电镜(日本 Hitachi公司),SHB-Ⅲ循环水式多用真空泵,SFG-02.400电热恒温鼓风干燥箱,BSA224S-CW分析天平,HCT-1型微机差热天平仪。

1.2 实验方法

1.2.1 煤基固体酸催化剂的制备

将煤粉(0.125~0.150 mm)与浓硫酸按一定比例置于聚四氟乙烯反应釜中,将反应釜置于均相反应器内,当温度上升至设定温度时,开始计时。反应结束后将反应釜从均相反应器中取出,冷却降压后开启。将反应产物用去离子水反复洗涤抽滤,至滤液呈中性且不含硫酸根(氯化钡溶液检测)后,将反应产物置于干燥箱中100℃干燥12 h,即得煤基固体酸催化剂。

1.2.2 催化剂的催化性能测试

油酸和甲醇的酯化反应在50 mL二颈烧瓶内进行,反应体系为油酸2 g、甲醇2.9 mL、催化剂0.14 g。在电热套内进行加热回流,温度设为68℃,反应时间为3 h。反应完成后用无水乙醇溶解反应体系,对其进行抽滤以分离催化剂,对滤液进行旋蒸后即可得到反应产物[7]。根据GB 5009. 229—2016第三法热乙醇法测定反应前后酸值,按式(1)计算酯化率。

X=(A0-A)/A0×100%

(1)

式中:X为酯化率;A0为反应的初始酸值,A为反应后的酸值。

1.2.3 红外光谱测试

称取0.2 g样品放入烘箱120℃下烘干后进行测试。红外扫描范围600~4 000 cm-1,分辨率为 1 cm-1。

1.2.4 元素分析

称取0.001 5~0.002 5 g样品于锡箔中,将锡箔叠成小正方形放入自动进样器中进行测试,升温速率为8℃/min,温度范围为20~1 050℃。

1.2.5 BET测试

称取0.5 g样品在氮气气氛下分析,120℃干燥2 h,压力为0.3 MPa。

1.2.6 SEM测试

将0.5 g干燥样品置于导电胶上,再经真空镀膜机进行喷金处理,于不同放大倍数下观察样品形貌,加速电压为10 kV。

1.2.7 XRD测试

称取1 g样品进行测试。测试条件:Cu靶,管电压 40 kV,管电流40 mA,2θ在5°~80°,步长0.017°,计数时间4.5 min。

1.2.8 热重(TG-DTG)分析测试

称取8~10 mg样品于坩埚中测试热重曲线,样品在氮气气氛下分析。分析条件:压力0.3 MPa,流速20 mL/min,升温速率10℃/min,温度范围25~800℃。

1.2.9 催化剂的稳定性

将酯化反应体系抽滤分离出的催化剂用无水乙醇洗涤,于90℃干燥箱内干燥,再按1.2.2方法用于催化油酸和甲醇的酯化反应,计算酯化率。

2 结果与讨论

2.1 煤基固体酸催化剂制备的单因素实验

2.1.1 固液比对催化性能的影响

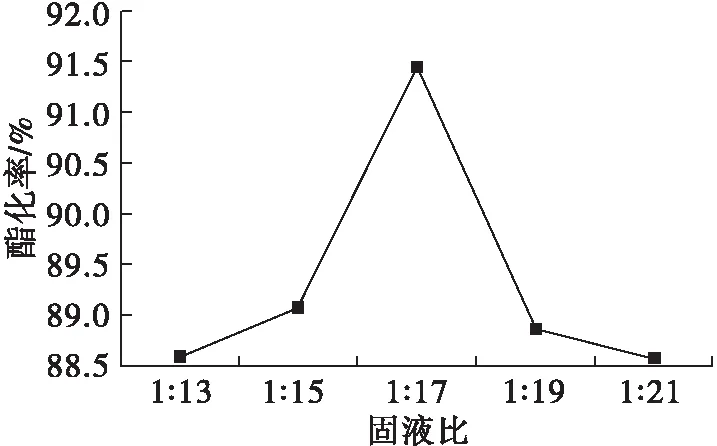

固定磺化温度为170℃,磺化时间为90 min,分别在不同的固液比(煤粉质量与浓硫酸体积比,下同)下制备煤基固体酸催化剂,按1.2.2方法用于催化油酸和甲醇的酯化反应。不同固液比对煤基固体酸催化剂催化性能的影响如图1所示。

图1 不同固液比对催化性能的影响

由图1可看出:固液比从1∶13上升到1∶17的过程中酯化率呈上升趋势;固液比为1∶17时酯化率最高,达到91.45%;固液比超过1∶17后酯化率呈下降趋势。随着浓硫酸含量的增加,更多的磺酸基团固载到碳基载体表面,催化剂的活性增加。但过量的浓硫酸会使碳基载体的孔道侵蚀,孔道发生坍塌,催化剂的比表面积减小,从而降低了催化剂的活性。故最佳的固液比为1∶17。

2.1.2 磺化温度对催化性能的影响

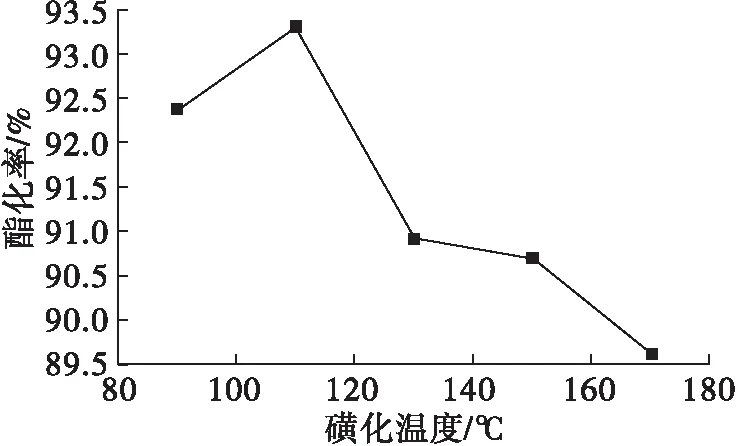

固定固液比为1∶17,磺化时间为90 min,分别在不同的磺化温度下制备催化剂,按1.2.2方法用于催化油酸和甲醇的酯化反应。不同磺化温度对煤基固体酸催化剂催化性能的影响如图2所示。

图2 不同磺化温度对催化性能的影响

由图2可看出:磺化温度在90~110℃范围内酯化率呈上升趋势,当磺化温度为110℃时催化效果最佳,酯化率达到93.30%。随着磺化温度的继续升高,酯化率下降。于贺伟[8]研究发现,磺化温度过高可能导致浓硫酸和煤基中碳发生氧化反应,生成水将浓硫酸稀释,从而影响磺酸基团在碳基载体上的负载情况。故最佳的磺化温度为110℃。

2.1.3 磺化时间对催化性能的影响

固定固液比为1∶17,磺化温度为110℃,分别在不同磺化时间下制备催化剂,按1.2.2方法用于催化油酸和甲醇的酯化反应。不同磺化时间对煤基固体酸催化剂催化性能的影响如图3所示。

图3 不同磺化时间对催化性能的影响

由图3可看出:磺化时间在60~90 min的范围内酯化率呈上升趋势,当磺化时间为90 min时酯化率最高,达到93.50%;随着磺化时间的继续延长,酯化率下降,可能是由于磺化时间过长,催化剂表面烧结造成比表面积降低,同时催化剂发生聚集,部分暴露的活性位点被覆盖,致使催化剂活性下降。故最佳的磺化时间为90 min。

综上,得到一步炭化磺化法制备煤基固体酸催化剂的最佳工艺条件为:固液比1∶17,磺化温度110℃,磺化时间90 min。

2.2 催化剂的表征

对最佳条件下制备的煤基固体酸催化剂进行表征。

2.2.1 红外光谱分析(见图4)

图4 原料煤和煤基固体酸催化剂的红外光谱图

由图4可看出,3 369 cm-1处为羟基的特征峰,煤基固体酸催化剂与原料煤相比,此处吸收峰的强度大大减小,这可能是由煤基固体酸催化剂的制备过程中伴随着煤的分子结构中缩合芳香环上部分含氧官能团的释放,部分羟基以脱水和分解的形式脱离碳基载体[9]导致。1 710 cm-1处为羰基的特征峰,煤基固体酸催化剂中的羰基吸收峰强度较原料煤大,这是由于炭化磺化过程中煤分子结构中还原性基团被浓硫酸氧化为羰基结构;1 597 cm-1处为芳环中碳碳双键的特征峰;1 175 cm-1和1 027 cm-1处为磺酸基的特征峰,煤基固体酸催化剂的这2个特征峰强度明显大于原料煤的特征峰强度,说明煤分子中已成功引入了磺酸基团。

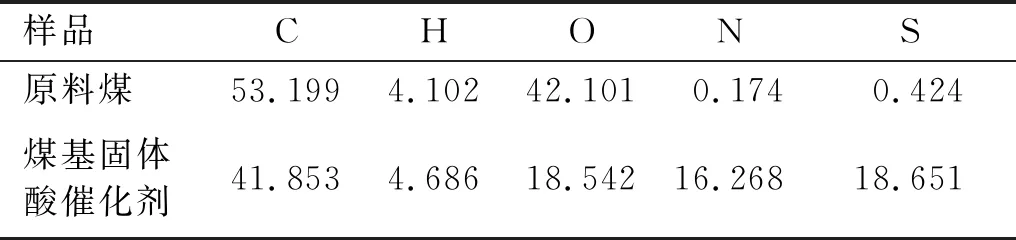

2.2.2 元素分析

表1为原料煤与煤基固体酸催化剂所含元素及含量。

表1 原料煤与煤基固体酸催化剂的元素及含量 %

由表1可知,煤基固体酸催化剂中硫元素含量明显上升,说明碳基载体表面成功引入磺酸基团,此结果与红外分析结果一致。在催化剂的制备过程中含氧官能团的部分脱除是导致煤基固体酸催化剂氧含量下降的原因。煤基固体酸催化剂的碳元素含量有所降低,氢含量略有增加,可以认为是磺酸基与苯环碳上的氢发生取代反应而损失氢,但由于反应时碳基载体处于富氢离子环境中,含氧官能团及小基团分解脱离碳基载体后环境中的氢与碳结合从而使氢含量增加。

2.2.3 BET分析

图5为煤基固体酸催化剂的BET曲线及孔径分布图。

图5 煤基固体酸催化剂的BET曲线及孔径分布图

由图5可看出,催化剂在P/P0接近于0时吸附量较小,表明材料中微孔含量较少[10]。煤基固体酸催化剂在孔径为10~40 nm的范围内分布最广泛,由此推断催化剂的孔结构是以介孔为主。表2为原料煤和煤基固体酸催化剂的孔结构参数。由表2可知,由于磺酸基的负载占用了孔道,煤基固体酸催化剂的比表面积和孔容下降,且孔容因为太小未被测出。煤基固体酸催化剂的孔径为14.483 nm。研究指出,当底物为大分子油酸制备生物柴油时,催化剂孔径一般至少要大于3.5 nm,才能为反应物和活性位点的接触提供通道[11-13],因此煤基固体酸催化剂适合用于制备生物柴油的反应中,同时可以认为煤基固体酸催化剂的介孔结构对其催化酯化效果起到至关重要的作用。

表2 原料煤与煤基固体酸催化剂的孔结构参数

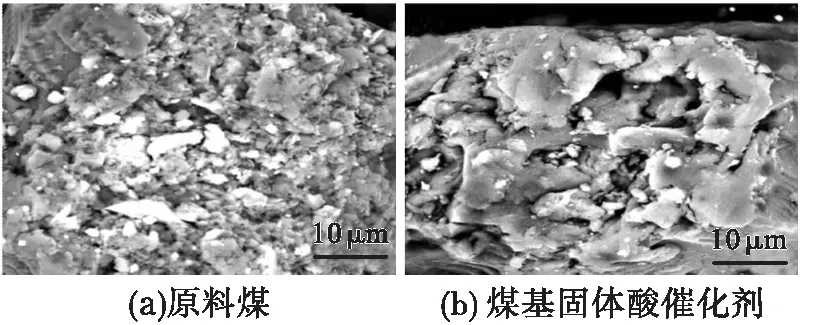

2.2.4 SEM分析

图6为SEM表征的原料煤与煤基固体酸催化剂的表面结构。由图6可看出:原料煤表面孔隙大小不一,孔道匮乏;经过浓硫酸磺化后,煤基固体酸催化剂表面呈现均匀的密集孔结构,且催化剂的孔结构较为单一,此结论与BET表征结果相一致。

图6 原料煤和煤基固体酸催化剂的扫描电镜图

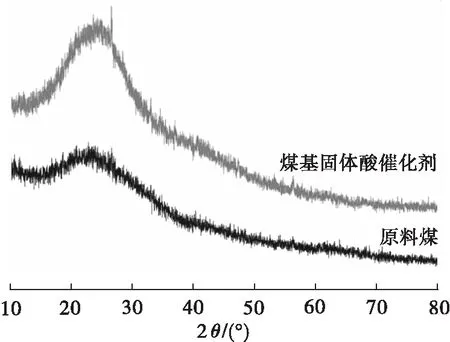

2.2.5 XRD分析

图7为原料煤和煤基固体酸催化剂的X射线衍射图。

图7 原料煤和煤基固体酸催化剂的X射线衍射图

由图7可看出,原料煤和煤基固体酸催化剂在2θ为10°~30°处均出现的宽峰属于C(002)的衍射峰,表现出的碳结构为乱层石墨结构,证明两种物质均为无定形碳结构[14]。有研究指出,无定形碳结构有利于—SO3H基团负载来制备固体酸催化剂[8]。该结构中芳香层片在空间的不定向程度越大,002面衍射峰越宽。由于硫酸的作用,煤基固体酸催化剂的不定向程度低于碳基载体的不定向程度[15]。2θ在35°~50°处出现的小峰属于C(101)的衍射峰,说明二者具有较低的石墨化程度。

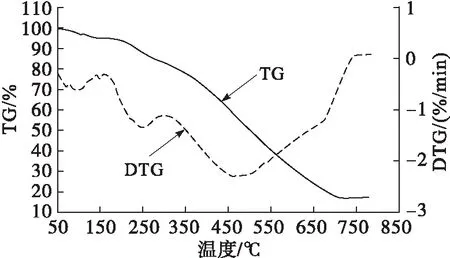

2.2.6 热重分析

图8为煤基固体酸催化剂的热重曲线。由图8可看出,煤基固体酸催化剂在低于140℃时出现了较小的质量损失,属于煤基固体酸催化剂表面水分的脱除。此后为剧烈失重阶段,为磺酸基的脱落和碳材料的氧化分解过程,在460℃达到最大失重速率,整个热解过程质量减少82%。由此可以认为煤基固体酸催化剂在低于140℃时具有良好的热稳定性[16],满足酯化反应温度要求。

图8 煤基固体酸催化剂的热重曲线

2.3 煤基固体酸催化剂的稳定性

按1.2.9方法进行催化剂的重复使用,结果发现,循环使用5次后酯化率从93.50%下降到57.21%(见表3)。

表3 煤基固体酸催化剂的重复使用效果

对比使用前和使用5次后煤基固体酸催化剂元素含量(见表4),发现使用后的煤基固体酸催化剂硫含量明显降低,碳含量有所增加,推测煤基固体酸催化剂催化活性下降原因是其多次利用使磺酸基脱落及催化剂表面积炭所致。

表4 煤基固体酸催化剂使用前后的元素含量 %

3 结 论

(1)以胜利褐煤为原料通过浓硫酸一步炭化磺化法制备煤基固体酸催化剂,以单因素实验确定煤基固体酸催化剂的最佳制备条件为固液比1∶17、磺化温度110℃、磺化时间90 min,此条件下制备的煤基固体酸催化剂催化油酸和甲醇酯化反应的酯化率为93.50%。

(2)催化剂的表征结果表明,经过磺化,磺酸基已成功键合到了碳基载体上,制备的煤基固体酸催化剂为具有较低石墨化程度的无定形碳结构,具有丰富的含氧官能团,表面呈现密集孔结构,且以介孔为主;煤基固体酸催化剂在低于140℃时具有较好的热稳定性,重复使用5次后酯化率为57.21%。