外观件注塑缺陷设计校核

2022-07-01刘永星方钰

刘永星,方钰

安徽江淮汽车集团股份有限公司技术中心,安徽合肥 230601

0 引言

随着汽车工业的不断进步和发展,消费者对汽车内外饰件的精致化关注程度越来越高。作为影响汽车内外观品质的最重要因素之一,汽车塑料件表面缺陷的规避已成为各汽车厂家努力改进的重要方向。塑料外观件定义除了关注美学、触感以及安全性,也应考虑能否改善或削弱产品外观类的缺陷,以便达到产品外观品质感的最佳状态。

1 塑料件注塑缺陷简介

装饰件感官品质一般体现在视觉品质、触觉品质等方面,塑料制品由于材质不同,成型模具表面的排列、组织、构造不同,因而产生粗糙、光滑、软硬感等表现不同外观品质。典型的品质诉求主要有外观颜色光泽及纹理的均匀一致性,外观是否有明显可见的缺陷。

塑料件结构设计的合理性与外观的品质、可靠度及成型难易息息相关。产品设计结构对零件表面品质影响较大,需要在设计初期进行有效的校核。在实际生产过程中,比较容易出现的外观缺陷主要有:缩痕、熔接痕、毛刺、划伤和变形等。在产品设计过程中,对于外观缺陷的检查和设计规避是贯穿于设计全过程的重要工作,尤其是针对整车状态下直视正常视野范围内的部件。

2 塑料件外观缺陷成因分析

2.1 缩痕

由于塑料注塑成型时产品的收缩与其材料的结晶和热胀冷缩相关,而温度又是直接影响这两个因素的参数,因此温度变化对塑料注塑成型缩痕有着很大程度的影响。 判断产品表面是否会出现缩痕缺陷,重点是检查确认产品在注塑结晶过程中是否形成温差过高区域,保证产品均匀冷却。

材料模缩率大小对缩痕会产生直接影响,一般应选用模缩率较小材料,通过添加填充料可以改变材料结晶度,从而改变材料收缩率。产品结构对外观缩痕有直接影响,料厚均匀是冷却均匀的保障,在不同区域对于料厚突变的控制,是产品防缩设计的关键点。大型平面区域应尽量避免有内部结构,拐角区域料厚过渡尺寸需要严格控制,同时外圆角对端部的缩痕有直接影响。对于皮纹件,表面皮纹越深,缩痕的遮盖性也会有所提升。冷却均匀性和温差变化率是产品外观缩痕出现的关键点,在模具设计时应把模流分析对温差的判断应用在模具冷却系统设计中去,并通过冷却系统优化控制产品缩痕。

2.2 熔接痕

由于塑料注塑成型时熔体前端不可避免因温度降低引起表面结晶存在,在两股料流出现汇合必然出现熔接缺陷。材料流动性(熔体流动速率)大小对熔接痕有直接影响,一般应选用熔指较大的材料来改善产品熔接痕问题。产品结构如果出现外观孔洞和凹凸特征情况时,容易引起熔体分流而产生熔接痕,应尽量避免这种结构。产品进胶口设计对熔接痕产生起到决定性作用,在产品模流分析中,应把浇口位置、冷却分布和熔体前沿温度同步考察,才能最终确认熔接痕影响,进胶口导流槽对熔接痕有一定改善,对于多浇口外观部件热流道顺序阀是必需的。根据熔体前沿温度可以设计溢料包改善熔接痕,但无法消除。

2.3 虎皮纹

虎皮纹是免喷涂部件比较常见的一类产品缺陷。材料流动性(熔体流动速率)大小对虎皮纹有直接影响,一般应选用熔指较大的材料来改善产品虎皮纹问题;模具表面粗糙度对虎皮纹有一定影响;模具温度和注塑熔体温度对虎皮纹有直接影响,增加模温和提高料温可以改善和消除虎皮纹。

2.4 分模线飞边

由于注塑模具动模与定模之间或局部模具结构与本体之间存在匹配缝隙,此缝隙受到加工精度及塑料注塑成型时材料流动性和注塑压力温度等影响,会出现边界毛刺飞边问题。材料流动性(熔体流动速率)大小对飞边有着直接的影响,一般熔指较大的材料,越容易产生飞边问题。产品结构,尤其是外露的分型线,除保险杠两侧和上部因可以通过局部强制变形来隐藏分型线,其他无法变形部件只能把分型线放在外部。分型线应尽量设计过渡均匀,避免局部跳变;外露分型线应避免设计台阶,易出现刮手问题;模具配模精度对飞边有决定性影响;模具研配精度应通过蓝丹或更高精度保障;同时模具设计时封胶面尺寸也是直接影响飞边的因素,应重点关注。后期注塑压力和保压对飞边产生也有不利影响。

2.5 划伤

在开模过程中,如产品变形或模具动作不到位,引起产品与模具产生干涉,会出现局部拉伤问题。材料模缩率大小对划伤会产生直接影响,一般应选用模缩率较小材料。产品结构设计,当产品不可避免出现口型结构,尤其在格栅区域,应尽量避免使用较深的皮纹。网格越小,皮纹深度应越浅,同时应尽量加大拔模角度。模具设计时,应提前进行模具运动侧与产品脱离时的变形分析,同时在进行皮纹腐蚀时,对于材料收缩率较大或产品皮纹较深的部位应适当减少皮纹深度。

2.6 变形

变形包括平面上的局部顶印和边界翘曲变形。顶印是皮纹件在有内部顶出结构时,表面比较容易出现的一种缺陷;翘曲变形主要由于塑料注塑成型后因产品局部冷却不均匀或凝固时间不一致导致的。

材料模缩率大小对变形会产生直接影响,一般应选用模缩率较小材料。产品结构设计时,当产品不可避免出现包裹模具结构,包裹区域深度越深、拔模角越小,顶出力越大、越容易出现顶印,应尽量加大拔模角度。料厚均匀性越好,变形越少,边界长度与自由度越大,变形越大。模具设计时,顶出机构尽量避免设置在平面上,平面顶出受力不均匀,易出现边界顶印,顶块应尽可能设置在有特征结构区域,特征可以掩盖顶印引起的不平顺现象。对于保险杠皮纹件应避免采用内分型结构,在拉变形过程中顶印不可避免,而且随着生产次数增长而越来越明显。设计牢模结构时应考虑顶出便利,避免产生额外较大的顶出阻力。

3 塑料件缺陷设计分析

3.1 CAS检查分析

根据造型外观定义,确定所使用材料。因材料收缩率和结晶度对产品外观缺陷影响较大,在成本可控的前提下,应优先考虑材料收缩率较小的材料,这对产品外观尤其是缩痕和变形问题有较大影响。对于尺寸较大的部件,如保险杠本体等,使用低收缩材料,一方面可以改善缩痕出现,另一方面对尺寸控制也有一定帮助。

在CAS校核阶段,外观问题应重点关注表面缩痕和翘曲变形,应根据相关检查表和设计要求对每个特征位置都进行校核分析。型面夹角与外观圆角的关系,是检查是否存在缩痕的最关键的途径。当外观造型圆角不小于产品壁厚时,缩痕风险较小,可通过减胶方式规避风险,但夹角较小处型面需同步考虑模具的强度及寿命。当外观圆角减小时,对应料厚需要调整,通过单边或双边减胶来避免尖角缩痕问题。

对于翘曲变形问题,应重点检查自由边界区域翻边尺寸,如果存在长度较大的翻边,应在翻边末端设计加强翻边或网格加强结构,以保证边界的强度,如保险杠下翻边等区域。若无法增加加强翻边,应尽量减小翻边悬臂长度或做加强竖筋,如格栅横条竖筋,并且竖筋间距应满足一定要求。

3.2 NC数据设计分析

由于塑料在模腔中的不均匀冷却和不均匀收缩以及产品结构设计得不合理,容易引起产品的各种缺陷,如缩痕、熔接痕、飞边、划伤、变形、气孔等。设计注塑产品时必须综合考虑产品外观、性能和工艺之间的矛盾。为得到高质量的注塑产品,必须在设计产品时充分考虑其结构工艺性,下面结合注塑产品的主要结构特点分析避免注塑缺陷的一些方法。

3.2.1 料厚设计

各种塑料均有一定的壁厚范围,一般为0.5~4 mm,当壁厚超过4 mm时,将引起冷却时间过长,产生缩印等问题,应考虑改变产品结构。通常产品必须具有均匀的壁厚,壁厚突变不均会引起表面缩痕、变形和熔接痕等缺陷。对于外观品质要求较高的产品,内部结构往往容易引起表面缩痕,因此应避免平面上直接起内部竖筋结构。若必须用筋时,则应尽量让缩痕出现在不显眼处,如拐角或棱角等处。一般的原则就是能够利用最少的壁厚,完成最终产品所需具备的功能。

3.2.2 L型夹角和角设计

为了使产品能够轻易地从模具内顶出,外表面必须设计成一定的斜度。通常对于喷涂件,斜度应不小于3°;对于高光件,斜度应不小于5°,最优为7°;对于皮纹件,应根据皮纹深度选择,一般细皮纹斜度应不小于5°。为了增加边角的强度及增进充模的能力,角必须在壁厚的25%~75%,通常为50%。

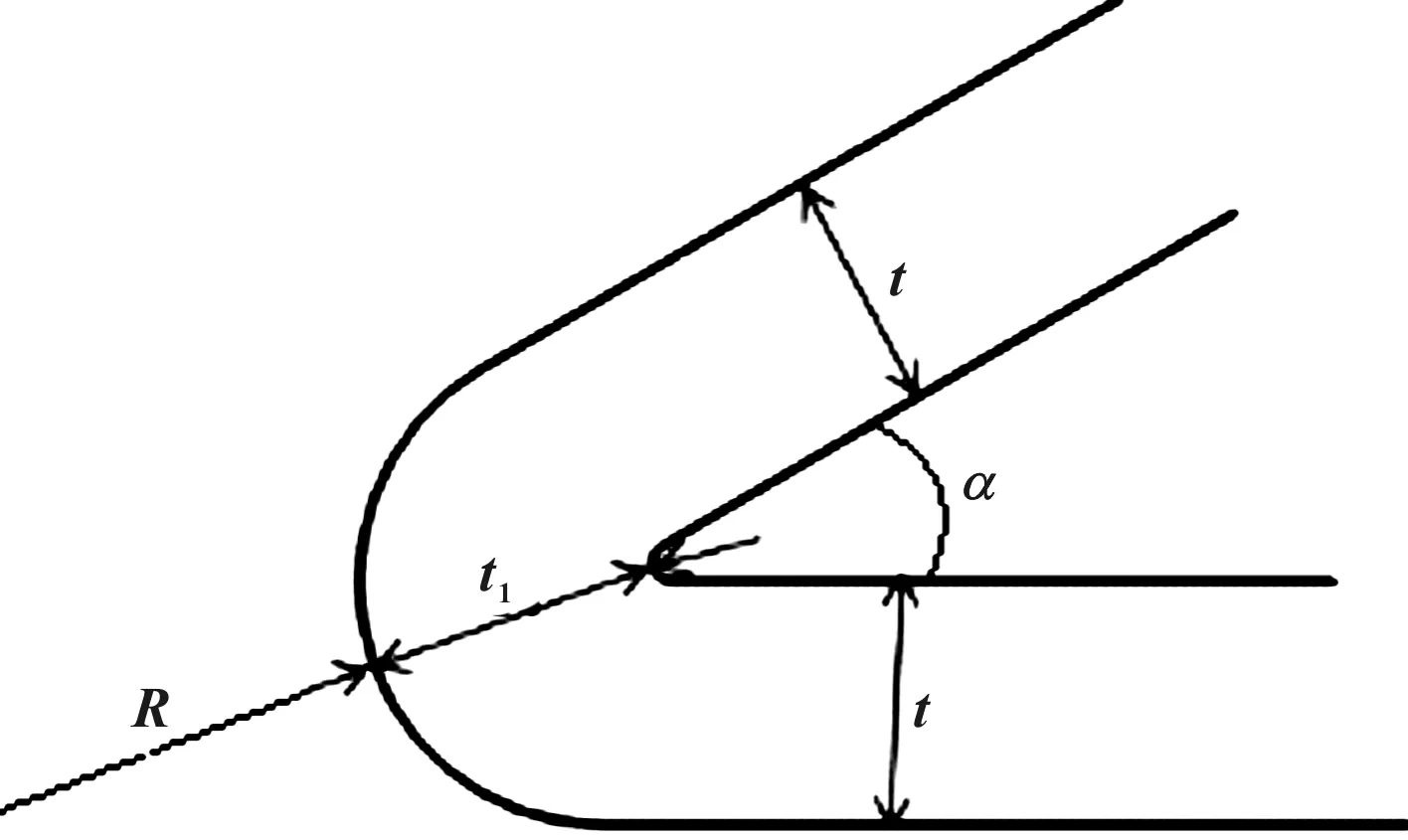

为了追求整车造型精致美观,外饰部件分缝及圆角越来越小,随之而来的是一些注塑件外观缩痕缺陷,需要考虑外饰件防缩痕设计,圆角与夹角及料厚的关系,如图1所示。

图1 圆角R与夹角α及料厚t的关系

造型夹角与圆角设计基本原则:圆角料厚相对基本料厚差值为,即=-;对于喷漆件皮纹件,≤0.3 mm;当料厚必须进行渐变过渡时,过渡范围应尽量大(1/100)并过渡光顺,或者把过渡边界设计在边界、拐角等特征上。

3.2.3 开模方向和分型线设计

每个注塑产品在开始设计时首先要确定其开模方向和分型线,以保证尽可能减少抽芯机构和消除分型线对外观的影响。开模方向确定后,产品的加强筋、卡扣、凸起等结构尽可能设计成与开模方向一致,以避免抽芯减少拼缝线,规避外观缺陷。为了使产品分型线避免飞边等问题产生,分型线应尽量设计过渡均匀,避免局部跳变。

3.2.4 孔洞设计

由于塑料流动常会在孔洞旁形成熔接线,一般可以将其先做成凹痕或小凹洞,成形后再进行冲孔或钻孔,这样可防止熔接线产生,并改善局部结构强度。

3.3 模具及工艺分析

3.3.1 模流分析

在开模前应通过模流分析对浇口位置、熔接痕、缩痕、翘曲等影响尺寸和外观质量的因素进行校核和修正,使其对尺寸和外观所造成的影响减至最低。模流分析可以更好地降低模具的后续修改和调整难度,降低模具开发风险,节约成本并提高产品质量,减轻熔接线和缩痕、减小压力和温度分布不均而引起的翘曲变形等。应包括流动分析、冷却分析、翘曲变形分析。重点排查缩痕指数/缩痕深度、气穴、 熔接线等。通过对多种浇口方案、多种冷却水路布置方案、局部壁厚调整进行对比分析,尽量将熔接线、缩痕等外观缺陷及翘曲变形控制在最优状态。

3.3.2 浇口布置及热流道顺序阀

应根据产品模流分析,设计浇口布置位置。浇口残留的浇口痕通常不可避免,所以尽量让其位于较不明显之处。浇口应设在料厚较厚部位以保证充填完整并能避免凹陷及包气的产生。一般把浇口设计在能使熔体流动到模穴各部位的长度相当。对于多浇口模具使用顺序阀是解决熔接线问题的有效措施。

3.3.3 冷却温控系统

冷却模具的目的是为了使刚成形的塑料件能够迅速冷却固化硬化,便于出模。冷却的方法是在模壁内设计冷却水路以进行热交换,冷却液一般有水、冰水、水加抗冻剂及油类等。对于一些有尺寸限制的制品,由于直接开冷却道,有时并不能完全达到冷却的作用,需要一些特制装置进行冷却,可以使用冷却水井等特殊结构。一般而言,一个好的冷却设计是不让冷却液温度上升超过5 ℃。而获得均匀冷却温度对产品外观缺陷的改善有非常大的帮助。

在模具试生产制造的过程中,通过注塑压力和保压时间的调整及模具温度和材料温度的调整,也可以改善产品外观的缺陷,但每种缺陷的影响因素并非完全一致,需要在实际的操作中进行有针对性的调整,以达到最优的产品状态。

4 结论

外观件感官品质要求的识别和确认应贯穿于设计全过程,并通过设计检查确认融入具体工作中去,才能有效地提升感官品质要求。设计外观皮纹件时必须综合考虑产品外观、性能和工艺之间的关联与矛盾。结构设计实在无法避免注塑缺陷时,应尽可能让缺陷发生在产品的隐蔽部位。

不同阶段设计校核的重点有所不同,CAS检查阶段主要针对外观圆角及特征面夹角等引起的缩痕、变形问题;NC数据设计阶段重点考察料厚均匀性、L结构夹角和圆角关系、分模线设计等引起缩痕、变形问题;模具及工艺阶段则对模流分析、浇口设计和热流道顺序阀、分模线设计等引起缩痕、变形、熔接痕、飞边问题需要一一确认。总之,应尽可能量化注塑缺陷的影响因素,从而有针对性的提升外观品质问题的分析解决能力,在外观定义与工程实现间建立良好的互动,最终提高客户满意度。