锂电池热效应仿真研究

2022-07-01吴家福陆归引王合关王世文卢平

吴家福,陆归引,王合关,王世文,卢平

贵阳学院机械工程学院,贵州贵阳 550005

0 引言

锂离子电池具有体积小、比能量大、电压高、使用寿命长、无记忆效应等优点,电池在充放电过程中会有一定的温度极限,放电过程受焦耳热、反应热、极化热等影响,会有大量的热量产生,使电池温度增加,影响电池寿命和循环效率,严重时还会引发爆炸。锂离子电池组在生产生活中得到广泛应用,电池热安全问题日益突出,国内外学者对锂电池的热问题展开了研究。张留铭等以圆柱锂离子电池为研究对象,建立了不同的电池热力学模型进行分析和计算。结果表明:电池组的高度、直径适当增大,电池升高的温度较为缓慢,产生的热量较少。刘萌等利用Fluent软件研究了锂离子电池在不同放电倍率下的热效应。结果显示:放电倍率越高电池的升温速率越快,随之温度也越高。陈树成利用多物理场仿真软件,对锂离子电池相关工况进行热仿真,通过对锂离子电池组热行为相关偏微分方程的分析,利用近似函数代替解析求解的方法,提出锂离子电池组快速温度估计方法,在保证精度的前提下,降低电池组热仿真对仿真环境和仿真时间的要求,为热仿真在电池管理系统中的在线应用提供理论基础。叶丹宏等利用COMSOL软件以辐射—对流—传导物理场为依据对结构件表面的温度变化进行了三重耦合式模拟,以环氧玻璃布板为蒙板组装热电池结构件进行实际温度测量,并与仿真结果进行了对比。贾骥业等基于外接UDF的Fluent探究不同因素对电池组往复流风冷散热的影响规律。结果表明:往复流周期对电池组温度分布均匀性的影响最大,入口风速对电池组最高温度影响最大,而冷却空气温度影响则相对较小。刘巧云等研究了26650型圆柱形磷酸铁锂离子电池放电倍率对电池热行为的影响。结果表明:低倍率下电池处于吸热状态,电池内部温度反而低于外部;高倍率下电池一直是放热状态,内部温度一直高于外部。田刚领等针对锂离子电池组进行热仿真分析,分析其结构的合理性,并通过试验验证其准确性。Kantharaj等的试验工作集中在特性和性能表征上,以及开发用于改善性能的新电池化学方法和用于改善热管理的新设计。Wang等重点研究了充电状态(SOC)和入射的外部热通量这两个关键因素对电池着火特性的影响,获得燃烧行为、点火时间、放热率和火灾风险评估。YOO等根据提出的锂离子单电池模型进行了热分析,仿真结果与试验数据吻合良好。最后对包含280个圆柱形电池的全尺寸电池托盘进行了热分析,并将仿真结果与试验结果进行比较,证实了所提出模型的适用性。

本文以锰酸锂电池为仿真研究对象,基于COMSOL仿真试验平台建立由8个完全相同的21700型锂离子电池组成的电池组三维模型,通过改变环境温度和空气层流流速等因素研究其从100%荷电状态(SOC)以4C倍率持续放电12 min后电池的热效应。

1 试验基础与设计

1.1 电池模型

以规格为21700型锂电池作为研究对象,其标称电压为3.6 V,标称容量为4 Ah,基于锰酸锂电池的各项参数进行定义,具体参数见表1。基于COMSOL软件使用“集总电池”接口基于阿累尼乌斯表达式对每个圆柱电池进行建模,其中采用与温度相关的电阻、交换电流和扩散时间常数等参数。

表1 电池参数

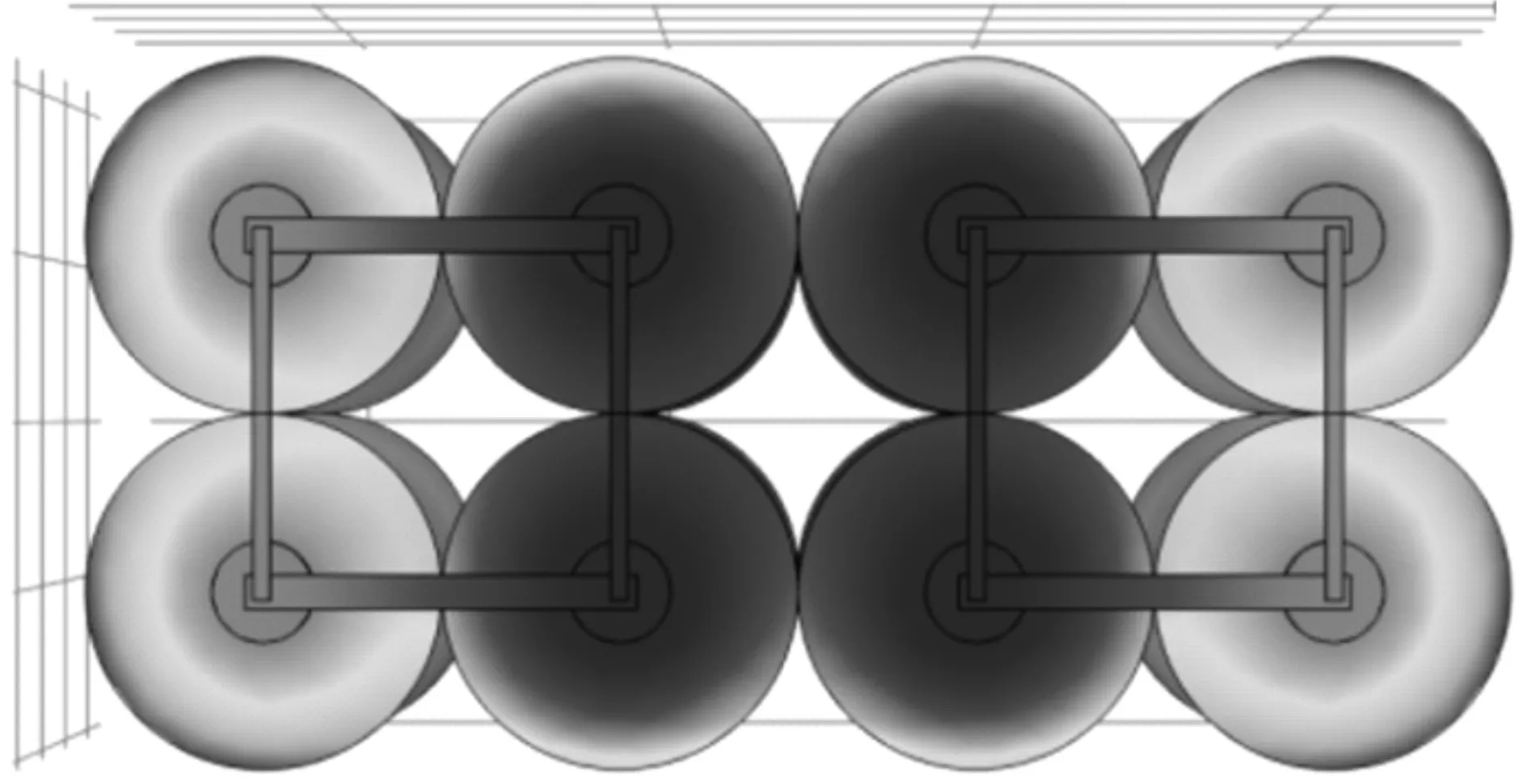

通过COMSOL构建电池模型,电池之间由连接器连接,纵放于理想箱体中,电池与电池之间紧密接触,电池外壁距理想箱体最小距离为1 mm,最大距离为11.5 mm。而理想箱体的上下层是在电池组的最高点和最低点,即理想箱体与并行连接器接触,距电池上表面有2.5 mm。电池模型由连接器、空间间隙、电池组3个部分构成,其连接器和空间间隙的材料分别是导电铝合金和空气。

在封闭环境试验中,箱体的底面起支撑作用,其余5个面都能正常与外界空气进行热交换;而在有层流的试验中,箱体的面是层流的入口,其对面为层流的出口,其他3个面能正常与外界空气进行热交换。电池组模型如图1所示。

图1 电池组模型

1.2 电化学物理场方程

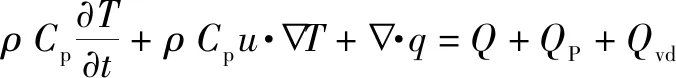

在封闭情况下进行仿真研究,加载物理场有流体传热和集总电池;而在仿真研究有通风情况试验环境时,加载物理层有流体传热、集总电池和层流,流体传热遵循微偏方程式为:

(1)

式中:为电池密度;为电池平均比热容;为电池的工作温度;为电池的充放电时间;为电池内的生热率。

在层流中,必须设置流体进口和流体出口,层流微偏方程式为:

(2)

式中:为入口速度;为电池导热系数;为电流;为侧面压力。

在设定封闭仿真试验环节时,其理想箱体外面是与外界的空气有热交换的,对流热通量遵循式(3):

=·(-)

(3)

式中:为换热系数;为初始温度;为参考温度。

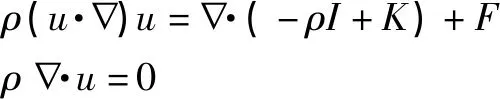

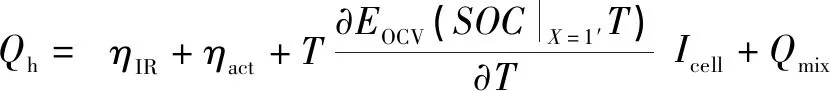

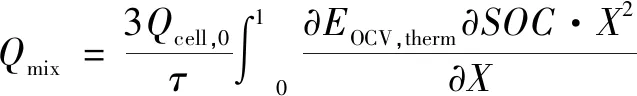

集总电池和流体传热两物理场的耦合,耦合产生电化学热,每个电池都会产生热量,物理场耦合产生的电化学热微偏方程组如下:

(4)

(5)

(6)

(7)

电化学热耦合场通过收集电池放电过程电势电位变化、电池温度变化,最后通过探针图成像,组建一维到三维绘图组。

1.3 试验方案

为探究多种使用情况,设计仿真试验方案见表2。其中封闭环境下4组(层流流速为0表示封闭环境下);

表2 设计仿真试验方案

另3组为封闭环境下相同初始温度比较;最后3组为相同层流不同初始温度比较。

2 试验结果与讨论

2.1 封闭环境下不同初始温度试验分析

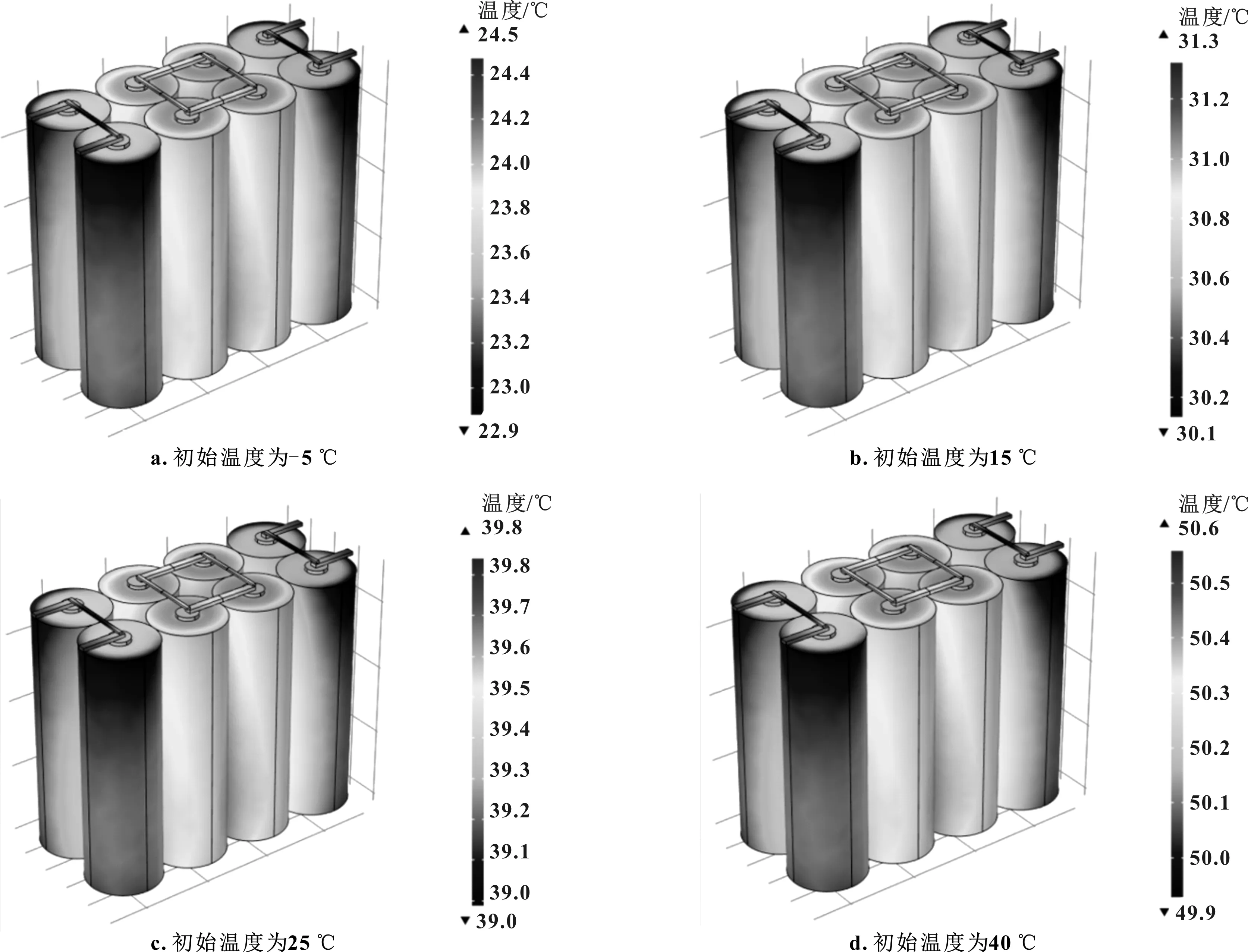

4组试验的初始温度分别为-5、15、25和40 ℃,图2为封闭环境下不同初始温度电池表面温度分布。

图2 封闭环境下不同初始温度电池表面温度分布

由图2可以看出,电池组温度分布呈一定相似性和对称性,每组试验高温区域集中在电池组的中间偏下部分,而电池组四周边缘的区域温度最低。通过图3可以看出,其最高温集中在底部。

图3 电池组底部

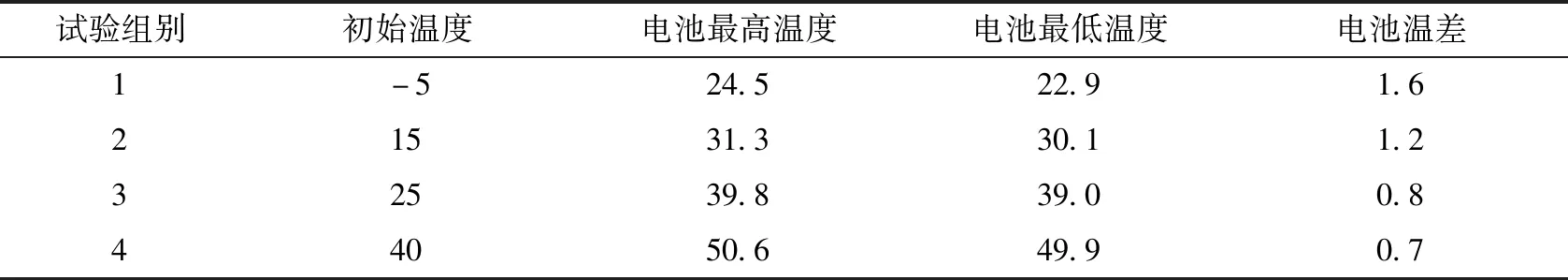

无层流不同初始温度试验结果见表3。由表可以看出,随着环境温度的不断升高,其电池组最高温度也不断增高,而电池组表面温差随着环境温度的升高而降低。

表3 无层流不同初始温度试验结果 单位:℃

2.2 层流流速恒定不同环境温度试验分析

仿真试验对比电池组在相同层流流速2.0 m/s的环境下,不同初始环境温度对电池组的热效应。初始温度分别为-5、10、25和40 ℃。图4为相同层流不同初始温度电池表面温度分布。通过观察可知,电池组的温度分布规律呈一定相似性和对称性,从层流入口处往层流出口处走,电池的温度循序渐进地增加,即越靠近层流入口处的电池温度越低,越靠近层流出口处的电池温度越高。

图4 相同层流不同初始温度电池表面温度分布

相同层流不同初始温度试验结果见表4。

表4 相同层流不同初始温度试验结果

通过表中数据可得出结论:在通风的情况下,电池的冷却效果得到大大提升;在层流恒定不变时,随着环境温度的增大,其电池组最高温度也随之递增;电池组表面温差随着环境温度的升高而降低,相对于封闭环境下,其升高值小了很多。

2.3 环境温度恒定不同层流试验分析

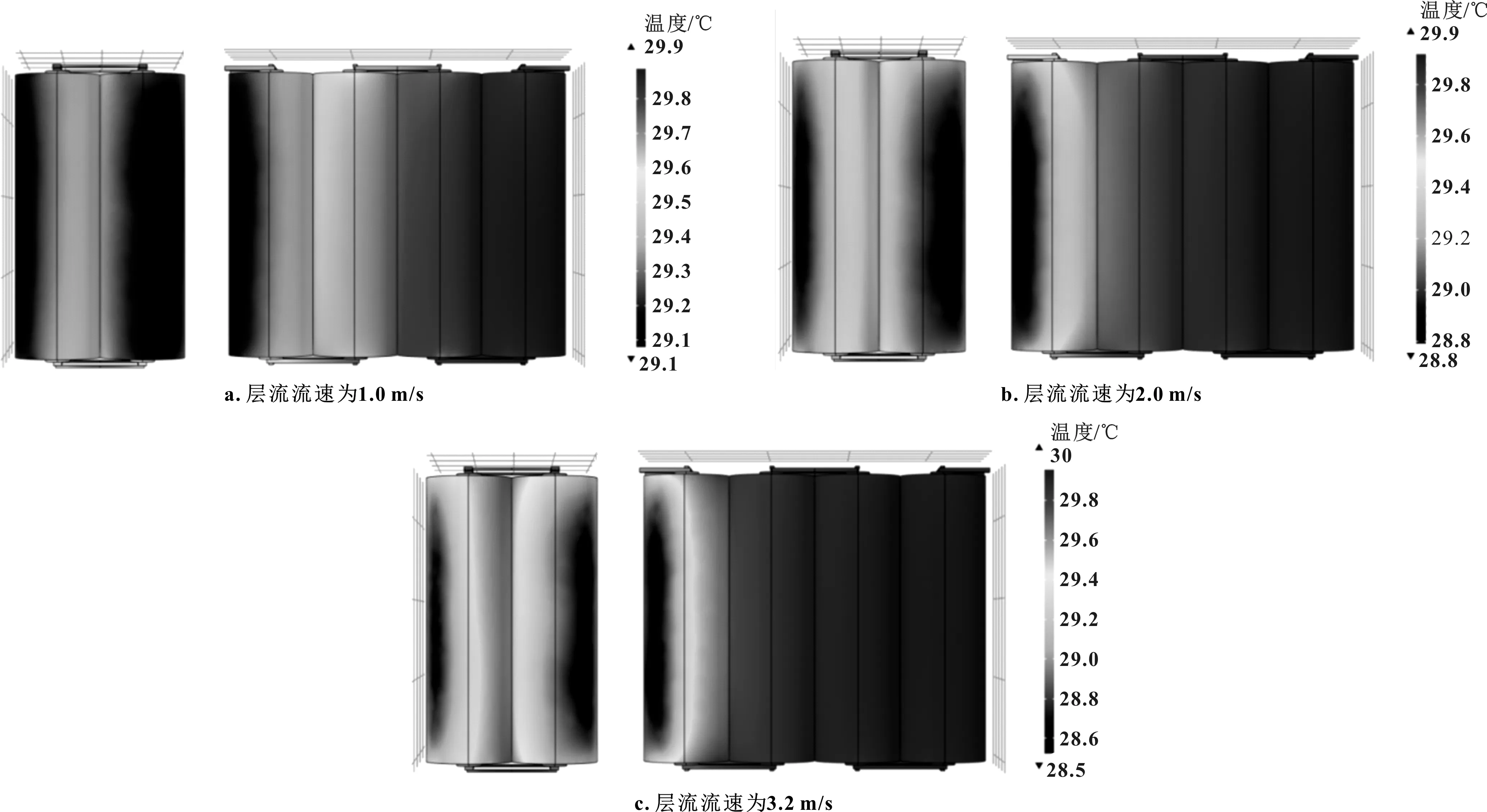

仿真试验对比电池组在相同初始温度为25 ℃,对比不同层流流速大小对电池组的热效应。层流流速分别为0、1.0、2.0、3.2 m/s,其中无层流组已在第一对比组呈现。层流流速分别为1.0、2.0和3.2 m/s的相同初始环境的电池温度分布如图5所示。

图5 相同初始环境温度不同层流电池温度分布

由图5可以看出,电池温度分布规律为从入口处到出口处逐渐升高。随着风速的增大,对比3组试验温度分布,其左边深色占比逐渐增加,右边深色占比逐渐减少。随着风速增大,其表面最低温度有所降低,但大多低温区集中在入口处的两颗电池上,且随着风量的加大,其电池组的最高温度反而增大了0.1 ℃。相同初始温度不同层流试验结果见表5。

表5 相同初始温度不同层流试验结果

总结以上数据可知,在相同环境温度中,随着加入层流流速逐渐增大,电池表面的最低温度逐渐减小,最高温度却略有增大;随着层流流速的增大,电池表面的温差也逐渐增大。

3 结论

锂电池在使用过程中温度会发生变化,温度变化受各种条件影响,通过模拟仿真试验分析,可得到以下结论:

(1)无论在通风或者封闭的环境下,环境温度对电池的热效应成正比,即环境温度越高,电池放电后温度也越高,反之亦然。尤其是在封闭环境中,环境温度对电池温度的影响显著。

(2)在封闭环境中或空气流速不变的情况下,电池组表面温度温差随环境温度的升高而降低。

(3)在环境温度不变时,加入层流通风,电池放电后的温度明显降低,冷却效果大大提升,此时增大空气流速,电池的冷却效果反而有所降低,可能的原因是空气入口和流动的空间不理想导致产生回流,此时,适当减小风量反而能达到较好的冷却效果。