机器人在汽车二排座椅骨架自动装箱方向的应用探索

2022-07-01陈磊谢知育

陈磊,谢知育

1.延锋国际座椅系统有限公司宁波杭州湾新区分公司,浙江宁波 315000;2.鄞州实验中学,浙江宁波 315000

0 引言

近年来,我国乘用车SUV车型市场占有率不断提升,2020年中国SUV产量占汽车产量的37.26%,较2019年上升了约0.65个百分点。截至2021年6月,我国SUV产量完成463.5万辆,同比增长28.1%,其中六/七人座 SUV车型占比大幅上升。某新车型的二排骨架产品体积与尺寸较大、结构复杂、单件质量达25 kg,不利于手动生产和搬运作业,传统单站生产模式由于作业模式差和生产过程搬运效率低等原因,正在逐步被淘汰。取而代之的是效率较高的流水线作业模式,但即使是流水线作业在大型复杂骨架装配制造过程中依然存在产品吊运和装箱困难问题。如何实现重型骨架高装载率下的自动化装箱是困扰当前骨架行业的一大难题,也成为提升生产线“最后一站”效率必须要攻克的一个课题。

本文以某公司乘用车二排重型座椅骨架装配线实际装配制造为例,基于FANUC机器人完成自动装箱系统设计,通过在使用过程中不断优化,实现二排重型骨架多项目多产品兼容配套自动装箱作业,从而解决二排骨架人工吊装困难和人机工程不良问题。

1 自动装箱作业流程

自动装箱作业流程如图1所示。其作业流程为:骨架产品检验完成后流转至抓取工位;设备读取托盘芯片信息判定当前骨架产品信息,调取对应骨架产品程序判断抓手型号,调整抓手状态,机器人携带抓手运行至抓取工位;抓手判断产品状态是否符合抓取状态,符合抓取条件后气缸夹紧,机器人携带产品运行至装箱区域;将产品放至料箱的指定位置气缸松开,夹具退出产品,机器人回原点等待下一件骨架产品。

图1 自动装箱作业流程

2 自动装箱系统组成

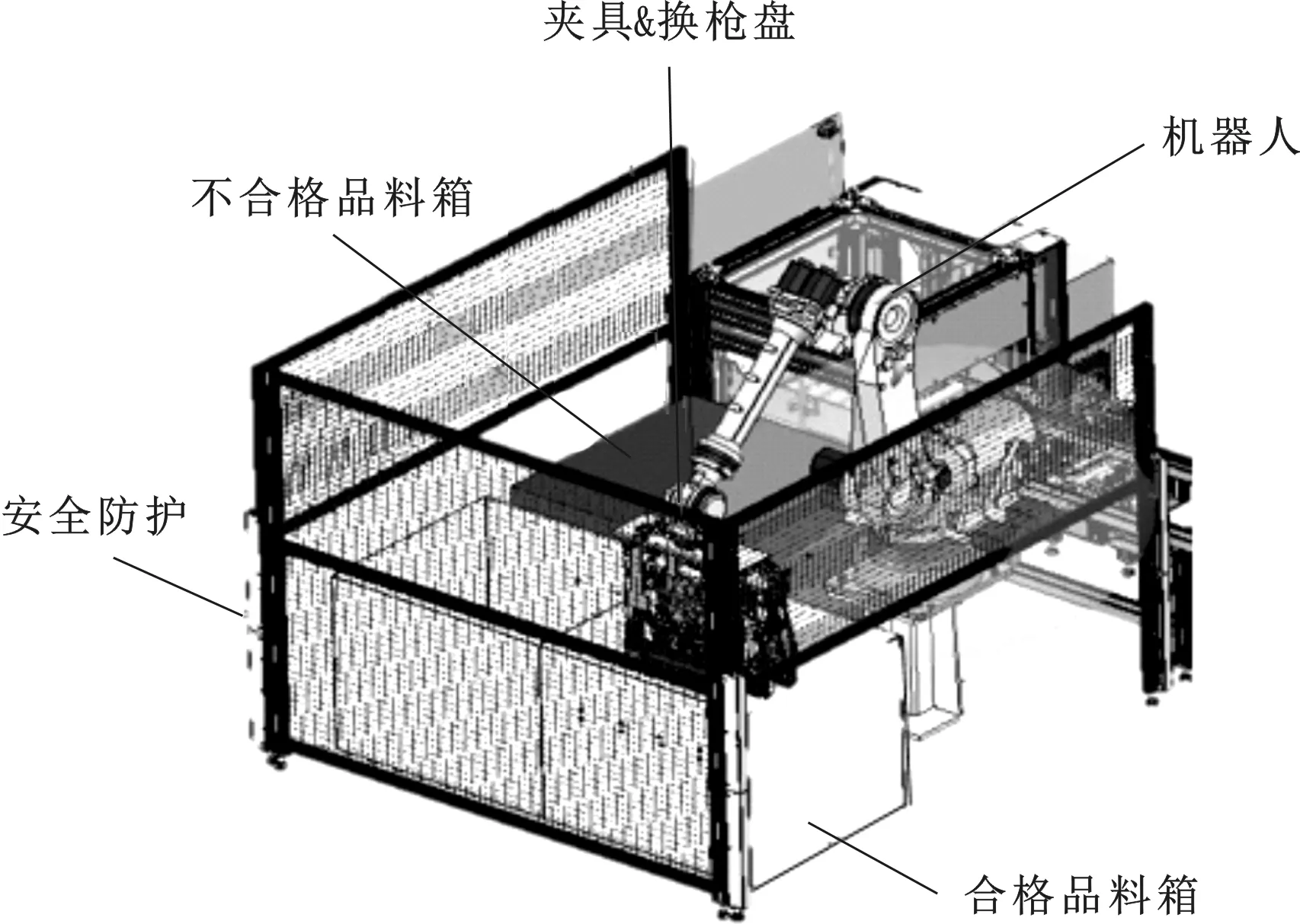

自动装箱系统主要由机器人、夹具、换枪盘、通信单元等组成。

(1)机器人。它是自动装箱系统的重要组成部分,是搬运零件的主要载体,也是整个系统运行的核心。

(2)夹具(抓手)。它是自动装箱系统的执行关键部件,起到产品固定、夹紧作用。

(3)换枪盘。它是夹具的快换工具,具有重复定位精度高、响应速度快、运行平稳、可靠性高等特点,且换枪盘机构可提升生产线的柔性化,兼容更多产品在同一生产线生产制造。

自动装箱系统如图2所示。

图2 自动装箱系统

3 夹具设计与运行

3.1 产品抓取状态分析

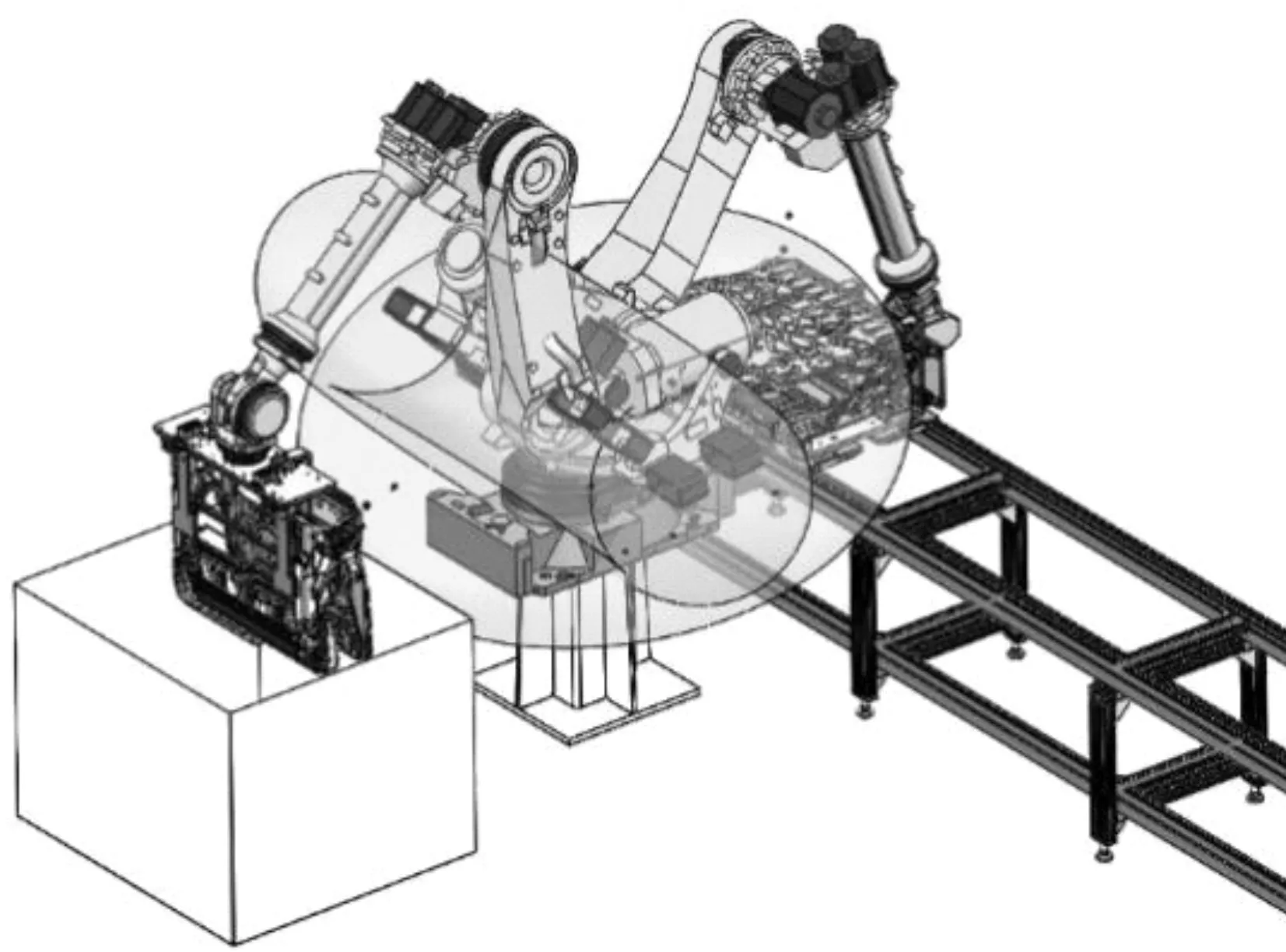

产品装夹状态示意如图3所示。由流水线抓取到装箱状态可见,产品抓取状态在整个过程中发生了90°的旋转,其重心在产品抓取到装箱状态过程中同样发生,这就带来了产品与夹具的受力点90°的变化。此次需要完成自动装箱的座椅骨架产品因非均匀等质量物体,底部滑轨区域质量集中,上部框架质量分散,故产品重心偏低中部。装箱过程中产品夹紧状态及受力点的变化,需要在设计夹具时充分考虑,保证夹具的设计能满足产品抓取及装箱的要求,在整个过程中保证作业稳定。

图3 产品装夹状态示意

3.2 夹具设计

夹具作为整个系统的夹紧执行机构,工装夹具技术在其中发挥的作用尤为重要,其能够最大限度保证工作过程的精确性和高效性。基于座椅骨架产品结构和装箱要求进行该骨架产品的夹具设计开发,满足骨架产品的高装载率装箱要求。

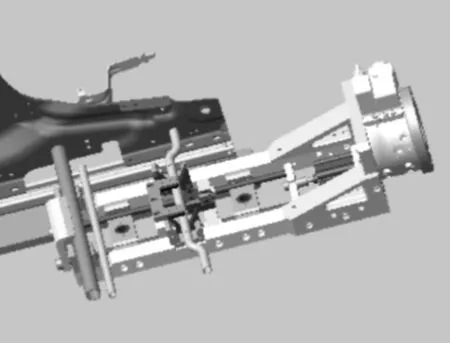

基于图4的六人座骨架产品结构,正常设计的夹具(抓手)夹紧机构需要夹紧零件上状态稳定和刚性强的部位,保证零件在整个过程中稳定,考虑到该零件结构复杂和图5的高装载率装箱状态,对夹具运行空间有较大限制,故此夹具结构不宜过于复杂。

图4 六人座骨架产品结构

图5 六人座骨架装箱状态

此次设计,夹具在抓取装箱过程中保证产品的稳定是整个设计的关键,即设计如何将零件重力变化和夹具结构相结合,保证抓手可以满足在水平夹紧状态托起产品过程中,零件与夹具受力点作用于夹具结构底部,零件在产品旋转至装箱状态时的搬运与装箱过程,受力点产生变化作用于夹具结构侧边的要求。该夹具在零件装箱完成松开夹紧机构后,可以满足移动短距离的退出,不会给产品带来重大质量风险。

结合上述需求,此次夹具设计首次引入“U型+销锁结构”概念。夹具与产品接触区域主要以U型结构体现,如图6所示。该结构可以保证产品在抓取过程中的受力稳定,同时该结构也可以满足机器人搬运和装箱过程中产品与结构受力点变化的需求,即受力点由下部至侧边的转变(图7),同时通过销子锁死机构保证产品在运行过程中稳定无窜动。

图6 抓手结构

图7 抓取模拟

4 实际运行效果

4.1 抓取

骨架产品在工位完成型号判断并解锁,机器人调取对应产品抓取程序带抓手运行至产品解锁位,抓手伸入预定位置,机器人带抓手运行并与产品接触,到位后机器人发出指令给PLC进行信号交互,PLC将信号交互信息进行判断,将对应的指令发送给相关电气件,最终指令输出到夹具夹紧执行机构,完成产品与夹具的固定。

4.2 运行

骨架产品夹紧后,机器人根据程序设定的运行轨迹至料箱上方,机器人发送信息指令给PLC,确认该产品在料箱中的准确位置。机器人根据PLC的反馈信号,运行至零件放置点位,并将到位信号反馈给PLC,PLC发送指令给夹具打开气缸,完成打开动作后,机器人运行带夹具脱离产品,同步PLC记录料箱该点位状态信息。机器人运行回原点,结束运行程序。

骨架产品配套满箱或者根据后续产品信息判断料箱点位不足后,PLC根据记录信息将指令发送给轨道,轨道将满箱产品送离装箱作业区域。

4.3 运行存在的问题

在生产线的实际运行过程中,采用“U型+销锁”的抓手结构,在机器人将产品放置在料箱的作业完成后,因料箱存在尺寸差异,部分料箱会导致产品存在“扶正”的过程,那么抓手退出过程中与产品的“扶正”过程是同时进行的,这就导致了抓手的承重机构(U型)与零件管子存在刮擦风险。刮擦严重的会让骨架产品在料箱中倾斜甚至挂件等风险,如图8现场实际运行故障所示。其实夹具设计原理是符合整个装箱过程需求的,之所以在运行过程中会出现问题,主要还是料箱尺寸差异过大,夹具无法兼容料箱尺寸差异,导致在夹具退出过程与零件产生了干涉摩擦。料箱原来是为了满足人工装箱的,所以对尺寸精度要求并不是非常高,现在由于装箱方式进行了变更,导致上述问题的发生。但是如果由于装箱方式的改变需要把所有料箱重新设计制作,那么新增料箱的投资成本将达到20万元左右,还会造成已有的料箱报废,变相地造成产品制造成本的增加,从而不利于工厂在市场上的竞争。因此需要对夹具进行技术优化,提升其兼容料箱尺寸差异的能力,实现低成本、高效益的生产模式。

图8 现场运行故障

5 夹具优化

夹具优化的目的是:既满足骨架产品抓取功能,又要消除干涉区域。对于工厂首次运用的创新项目,本文采用验证法进行优化,首先去除干涉区域,将U型结构优化成V型结构并更换夹具机构上对应的部件,进行现场实际运行验证。通过运行验证产生了新的问题:在骨架产品运行过程中,前面提到的受力点变换问题,改成V型后会导致零件下滑靠近锁紧销钉根部,那么在放置完成后有小部分过程气缸销钉受力无法顺利缩回,兼容性同样无法满足料箱差异。

针对夹具销钉缩回不到位问题,通过分析确定是产品在运行过程中受力点的变化带来的影响,其在U型结构侧边的受力在V型结构中表现为部分转移到销钉上,使得销钉与孔存在一个压力以及摩擦力的干涉情况,导致气缸无法将销钉缩回到位。因此,需要优化当前的销锁结构。经过研究和讨论,最后提出以“滑块固定(图9黑色区域)+V型结构”组合替代原有的“U型+销锁结构”模式。滑块固定结构可以起到产品固定作用,并且气缸解锁时,滑块的受力方向与运动方向一致不存在其他干涉。同时为了进一步提升机构的兼容性将V型结构上部去除50%,在保证产品装箱过程中竖直状态稳定情况下,进一步降低抓手外退过程中产品与抓手机构的接触可能性,降低产品与零部件干涉概率。通过现场实际运行后,基本消除了上述两个夹具方案带来的现场运行问题,此次优化的“滑块固定+V型结构”极大增强了抓手的兼容性和可操作性,优化后的夹具抓取状态如图9所示。

图9 优化后的夹具抓取状态

6 结束语

结合效率、成本、人机工程等诸多因素综合考虑,工业机器人在汽车座椅自动化方面的运用范围将逐步扩大,夹具(抓手)作为机器人和产品间的衔接工具,其相关结构的功能设计尤为重要。未来针对重型骨架和大尺寸产品,要想满足高装载率的要求,就会将产品以最小空间体积进行包装,夹具(抓手)在设计过程中,应考虑产品在搬运过程中重心的变化,抓手部件可以承受或者符合受力变化带来的挑战,且整个夹具结构不宜过于复杂。同时设计抓手还应考虑产品尺寸波动与不同包装料箱间尺寸差异无法平衡所带来的挑战。常规料箱的尺寸精度和机器人轨迹精度差距往往达到10倍以上,这也使得设计夹具(抓手)时需最大程度吸收包装料箱的尺寸差异,降低精度的差异导致的设备与料箱双重投资浪费。