某乘用车后悬架空气弹簧漏气分析与改进

2022-07-01蔡其刚毕世勋胡鹏何炎周

蔡其刚,毕世勋,胡鹏,何炎周

宁波吉利汽车研究开发有限公司,浙江宁波 315336

0 引言

随着汽车技术的不断发展更新,悬架技术也从传统的被动式悬架走向更加智能化的主动式悬架,这期间空气弹簧的成功开发,有效地解决了舒适性要求悬架刚度低、操控性要求悬架刚度高的矛盾。

空气弹簧是在一个密封的容器中充入压缩空气,利用气体可压缩性实现其弹性作用。其最大的特点是自身固有频率低,同时具有优良的非线性静、动态刚度特性,不但能够有效地隔离低频振动,而且承载范围大。加装高度调节装置后,车身高度不随载荷增减而变化,弹簧刚度可设计得较低,乘坐舒适性好。常见的空气弹簧有两种,一种是囊式,常用在商用车上;一种是膜式,常用在豪华轿车上。本文主要以膜式空气弹簧作为研究对象。

空气弹簧的工作原理为:空气弹簧是在密闭的压力缸内充入气体或者油气混合物,使腔体内的压力高于大气压的几倍或者几十倍,利用活塞的横截面积小于囊皮支撑环的横截面积产生的压力差来实现活塞的运动。由于原理上的根本差异,使得空气弹簧相对普通弹簧而言,有着明显的优势:速度相对缓慢、动态力变化不大(一般在1∶1.2以内)、容易控制,乘坐舒适性更好,可以根据不同路况实现车身高度的可调节;缺点是相对体积没有螺旋弹簧小、结构复杂、成本高、寿命相对短。

1 问题来源

针对公司某即将投产的中大型SUV的前后主动悬架系统,整车耐久路试过程中(试验里程9 759 km)发现左后悬车身姿态明显偏低,轮眉高度异常,如图1所示。进一步检查发现,导致左后轮眉高度异常的主要原因为左后空气弹簧漏气。

图1 左后悬轮眉高度异常

2 原因分析

2.1 空气弹簧常见的失效形式

空气弹簧在整车运行过程中,变形大,在多向载荷工况下处于复杂应力状态,空气弹簧的主要失效模式有三类:一是囊皮橡胶的老化,空气弹簧在日积月累的冷热交替环境下工作,囊皮会慢慢失去弹性,同时加上整车运行过程中交变载荷的反复作用,容易产生龟裂及疲劳破损。二是气密性问题,包括囊皮与上、下安装座的连接密封处,气门嘴处及活塞总成的整个对焊圆周区域等都是薄弱环节,容易发生密封失效问题。但针对橡胶材料的问题,因现在的设计大多数都采用防护罩作为外部防护,可以显著提升橡胶囊皮的使用寿命,故囊皮本身失效比较少见。三是电子气泵、气路分配阀,这两个零件的薄弱环节都是电磁阀,电磁阀物理失效如回位弹簧刚度衰减、断裂等,电气失效如接线不良等都会引起故障。外显的形式指的是气密性问题,即漏气。其他子零件如压缩机、高度传感器、储气罐等相对故障率较低。

关于第一种失效模式,即橡胶囊皮的老化破损,因其机制相对简单,此处不作详细描述。

第二种失效模式是活塞总成的注塑及(或)焊接工艺不良导致的焊缝开裂。例如注塑时间短,注塑量不足、翘曲、部分收缩和模穴的差异。注塑时间短及注塑量不足时,塑料未能完全填充模腔,在这种情况下存在焊接表面不完整的风险,可能导致焊接强度降低、密封性不足。注塑时间短还可能导致材料中含有空隙,空隙处容易产生裂纹导致产品失效。零件翘曲和收缩会直接影响产品焊缝尺寸和形状,如果翘曲较小,可以通过压紧产品,使得上下零件的焊缝处充分相互接触,有助于使焊接表面正常化;但是如果翘曲太大,则需要熔化更多的材料以达到整圈焊缝全部熔化,这将导致零件上各段焊缝的焊接强度差异以及外观问题。不同模穴的差异和磨损,如果焊接结果不稳定,仅发生在一个模具中生产的零件上,那么可能模具已经磨损;外形尺寸约80 mm×80 mm的零件,不同模穴生产的零件尺寸差异也可能会在0.2 mm左右。

第三种失效是焊接夹具问题及支撑和定位,检查下夹具对零件是否存在无支撑或者支撑不良部分,并确保上下夹具的相对水平和对中。支撑和定位对于实现高强度焊接和精确装配至关重要,不均匀的焊接强度、虚焊、泄漏,通常是由于焊缝以下的支撑不足导致。因此,不管是超声波、热板、振动、红外、热气和激光塑料焊接工艺,都需要反复确认所有焊缝下方都有强支撑。有时因为零件特征,焊筋下方需要留有间隙,该间隙尺寸应小于3 mm,间隙较大时需要试验验证,且该间隙不应对焊缝产生重大影响。

2.2 漏气源的排查

图2为某中大型SUV后悬架空气弹簧剖视图。采用车载ECU对左后空气弹簧充气,静置约15 min后,车高又重新下降至图1所示的异常状态。随后,在车辆静置状态(四轮接地)下进行检查,发现左侧缓冲块局部分离破坏,右侧状态正常,如图3和图4所示。

图2 空气弹簧剖视图

图3 左后减振器缓冲块破坏

图4 右后减振器缓冲块完好

紧接着将车辆举升起来(四轮悬空),通过检查发现,左后空气弹簧内空气压力仅剩余0.1 MPa,而右后空气弹簧内空气压力为1.2 MPa,由此可见左侧空气弹簧未能维持正常内压是导致左后悬轮眉高度异常的直接原因。

为了查明漏气源,再次向左后空气弹簧内加入压力为0.4 MPa的压缩空气 ,此时可以清晰地听到漏气声。事实上,空气弹簧漏气具有很高的隐蔽性,为了准确地找到失效部位,对左后空气弹簧的上、下端防尘罩进行了拆除,并使用肥皂水对整个空气弹簧的柱体及其上下端部进行喷淋,发现活塞上部有气泡持续产生,最终锁定漏气位置为左后空气弹簧的活塞上部,如图5所示。进一步观察发现,仅靠近月牙形定位销侧的半圆范围内的焊缝出现漏气,剩余半圆范围内无漏气现象。左后空气弹簧漏气区域如图6所示。

图5 左后空气弹簧上端气泡

图6 左后空气弹簧漏气区域

2.3 漏气原因推测

漏气原因可能是以下两种情况:

(1)左后减振器缓冲块结构破坏,在垂向载荷往复作用下,缓冲块刚度严重下降,进而使得轮心实际上跳行程超出设定值,结果左后空气弹簧活塞与底部发生碰撞干涉进而导致活塞破坏失效,最后导致了左后空气弹簧的漏气。

(2)左后空气弹簧活塞存在注塑及(或)焊接等工艺缺陷,在交变载荷作用下,内部高压气体致使活塞破坏,进而导致左后空气弹簧漏气。

基于上述推测,对如下零件进行了逐一排查:

(1)左后悬架系统弹性元件:无破损(左后缓冲块除外);

(2)空气悬架系统高度传感器:无损坏;

(3)副车架支架(空气弹簧上端支撑面)相对高度:左右侧无明显差异;

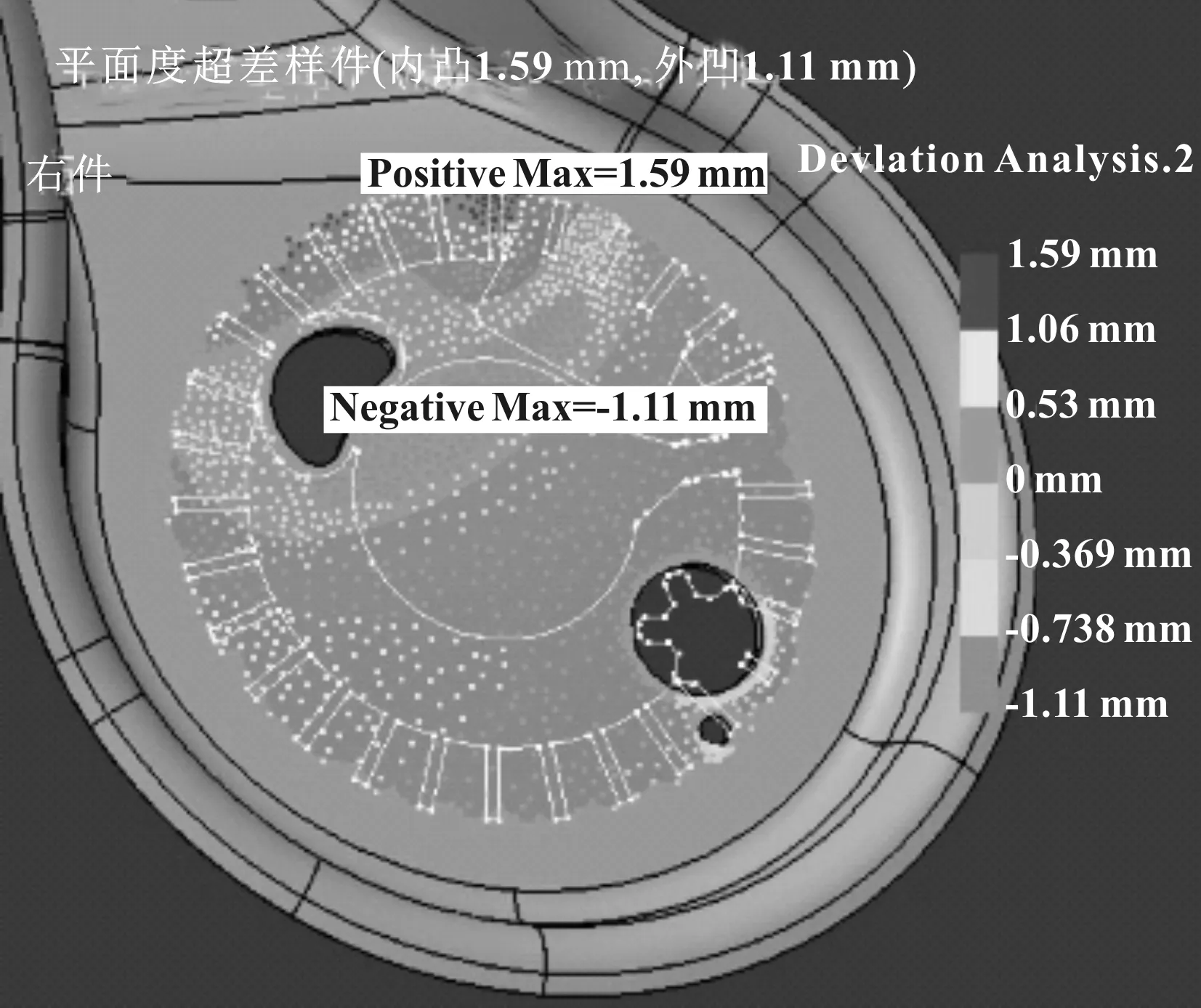

(4)最后将左后空气弹簧从车上拆卸下来,进一步检查发现,与左后空气弹簧上端配合的副车架支架安装面平面度差,尤其是靠近空气弹簧上端月牙孔一侧的支撑平面有明显的凹凸不平,如图7所示。

图7 左后空气弹簧上端支撑平面

至此,发现了另一个可能的影响因子,即副车架支架平面度。为了验证这个猜测,将左后空气弹簧上端的橡胶软垫加上,同时,将右侧空气弹簧上橡胶胶垫移除,并继续搭载路试验证。右后悬车身姿态出现异常下降问题,随后给右侧空气弹簧充气并使其恢复正常姿态,然后重新进行车高标定并继续开展整车耐久试验,试验进行约1 h后,右后悬车身姿态再次异常下降。

接下来采用了与左侧相同的排查过程,先拆除了右后空气弹簧的上下端防尘罩,然后向右后空气弹簧加入0.4 MPa压缩空气 ,并使用肥皂水对整个空气弹簧的柱体及其上下端部进行喷淋,发现同样是靠近月牙形定位销附近区域的焊缝出现了大量持续性的气泡,如图8所示。

图8 右后空气弹簧上端气泡

紧接着将该漏气右后空气弹簧拆除后,检查副车架右侧支架,同样发现其靠近空气弹簧上端月牙孔一侧的支撑平面有明显的凹凸不平,如图9所示。而此时并未发现右侧后缓冲块结构有明显破损,由此可以反推,并非是左侧缓冲块先开裂导致空气弹簧漏气。为了准确得到副车架支架的平面度参数,对该副车架支架的平面度进行三坐标打点测量,结果显示左侧支架平面度2.7,右侧平面度2.5。由此可初步确认副车架支架平面度是导致空气弹簧漏气的一个重要影响因子。

图9 右后空气弹簧上端支撑平面

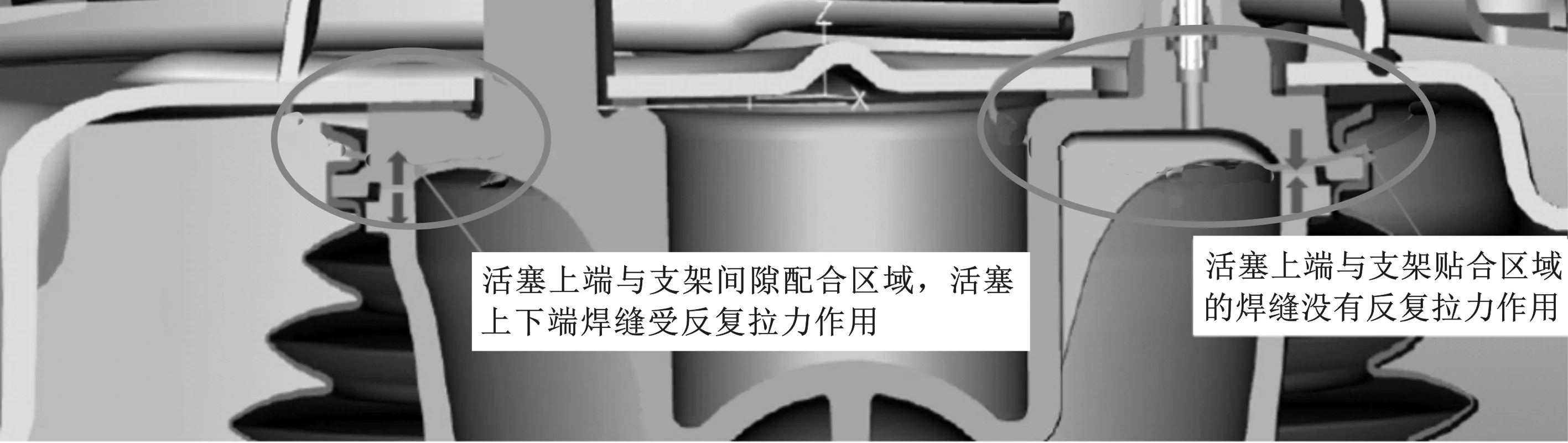

下面再分析上述提到的第二种可能性,即左后空气弹簧活塞存在注塑及(或)焊接等工艺缺陷。空气弹簧活塞采用相对成熟的两段式塑料(PA6+GF50)对焊工艺, 首先,从有限元分析可以看出,腔内高压气体将推动活塞向副车架支架面方向运动,此时需要支架面的支撑来提供反作用力,否则悬架上跳过程中产生的内高压力将反复拉扯没有支撑区域的焊缝(图10),最终导致活塞的该焊缝区域疲劳开裂。

图10 空气弹簧与副车架支架贴合区域与非贴合区域受力剖切图

随后,对故障件的焊接失效区域进行剖切分析,分析结果显示,融合深度均不小于0.6 mm,满足设计要求。与此同时,对同批次样件的注塑工艺参数、焊接工艺参数及总成爆破压力等进行排查,结果均未发现异常(其中爆破力测试结果大于2.3 MPa,满足1.8倍安全系数要求)。

3 台架验证方案设计与故障重现

结合路试结果及副车架支架的冲压工艺水平,对平面度大于1及平面度小于1的两组样件分别进行测试。

3.1 台架试验条件的确认

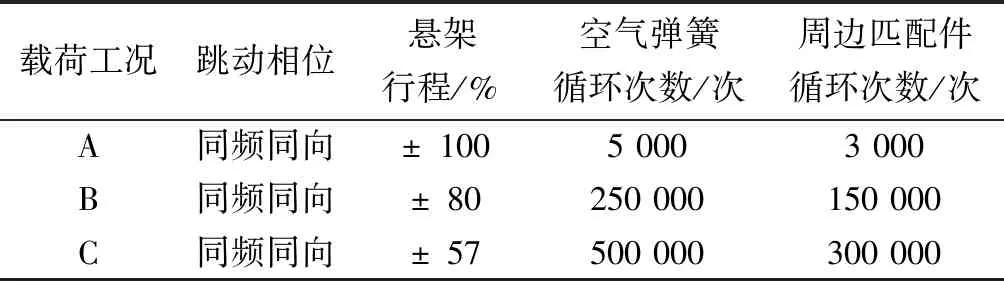

空气弹簧的耐久试验条件不能简单地等同于螺旋弹簧或者钢板弹簧的验证。同时需要搭载空气弹簧控制单元(ECU)、空气压缩机及空气管路等,空气弹簧三级疲劳试验谱见表1。加载频率为0.5~1.0 Hz,一套样件的试验周期约15 d。

表1 空气弹簧三级疲劳试验谱

综合考虑试验费用及试验周期,进一步将B、C两组块谱等效至A组块谱之中(即将行程为80%及行程为57%的两组块谱全部等效至行程为100%的块谱之中),等效后的总循环次数为225 596次(总损伤为1.67×10),一套样件的验证周期缩短至3 d。循环次数与等效损伤见表2。

表2 循环次数与等效损伤

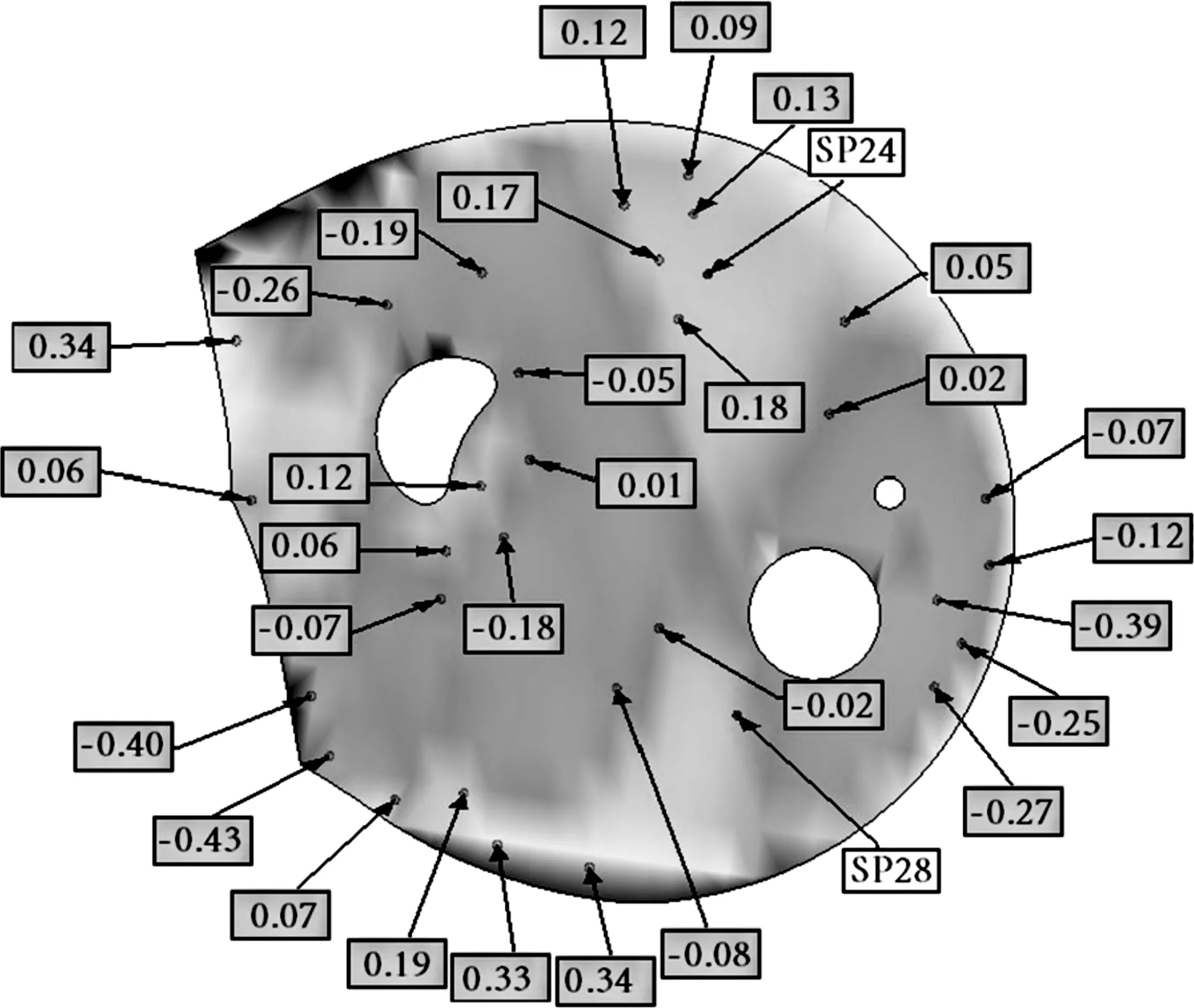

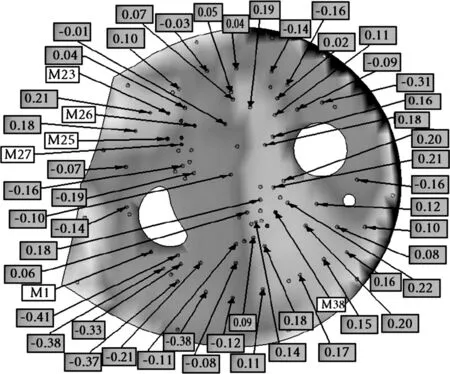

先验证副车架支架平面度大于1 mm的样件,左侧平面度2.91(图11),右侧平面度2.70(图12),作动缸从轮心处加载。如图13所示,台架搭建完成后,分别向左右空气弹簧内充入1.15 MPa压缩空气,试验时,右侧空气弹簧上端不带橡胶软垫,试验运行1 460个循环后即发生泄漏, 左侧空气弹簧上端带橡胶软垫,整个试验(225 596次)结束后未见漏气,仅橡胶软垫有轻微损伤,且空气弹簧内气压仅降低了0.06 MPa。试验结束后对右侧漏气件进行检测,发现漏气部位与整车耐久试验位置一致,均出现在空气弹簧上端内侧(车辆内侧)。

图11 副车架支架(左侧)平面度2.91示意

图12 副车架支架(右侧)平面度2.70示意

图13 作动缸轮心加载示意

再使用空气弹簧支架平面度小于1 mm样件,即左侧平面度0.73(图14),右侧平面度0.63(图15)进行测试。试验时左右侧均带橡胶软垫,全部试验225 596次后未见漏气。

图14 副车架支架(左侧)平面度0.73示意

图15 副车架支架(右侧)平面度0.63示意

3.2 方案小结

(1)在副车架支架平面度大于1的情况下,空气弹簧带橡胶软垫的疲劳耐久性能远远优于不带橡胶软垫的。

(2)副车架支架平面度大于1样件匹配不带橡胶软垫的空气弹簧,完全复现了空气弹簧漏气的故障模式。

(3)在副车架支架平面度小于1,同时左右空气弹簧带橡胶软垫的情况下,空气弹簧的疲劳耐久性能得到了显著提升。

4 结束语

通常情况下,空气弹簧的主要漏气点为气门嘴、气囊、分体式活塞的焊接区域等。文中以刚体(活塞)与弹性体(囊皮)的组合结构为研究对象,综合分析了空气弹簧匹配件平面度及路面随机载荷谱的动态扰动共同作用下,气体(压缩空气)反复作用于活塞焊缝处的疲劳失效。验证了匹配件不同平面度及橡胶软垫对空气弹簧疲劳耐久的影响。结果表明:当匹配件的平面度小于1时,能够显著提升空气弹簧的疲劳特性;当匹配件的平面度大于1时,可以通过增加橡胶软垫的方式来提升空气弹簧的疲劳特性。