汽车夹层玻璃落球性能的影响因素探究

2022-07-01冯凯高奇文

冯凯,高奇文

1.江苏奥天利新材料有限公司,江苏无锡 214100;2.山西利虎集团青耀技术玻璃有限公司,山西太原 030500

0 引言

影响汽车夹层玻璃落球性能的因素有很多,主要有夹层玻璃各组件力学结构、界面黏合强度和测试条件3个方面。在玻璃厚度一定的前提下,PVB夹层玻璃的落球性能主要与中间膜厚度与界面黏合强度有关。一般汽车PVB夹层玻璃中间膜的厚度为0.76 mm,市场上也存在其他非标厚度,如0.60、0.65、0.70、0.78、0.80 mm等。经过大量安全性数据试验证明,并综合考虑生产效益,厚度为0.76 mm的中间膜被PVB夹层玻璃行业默认为汽车夹层玻璃的最佳厚度。

在不添加任何助剂的前提下,PVB中间膜厚度为0.76 mm的落球通过率为50%~60%。为了使落球合格率能达到100%,就必须通过改变界面黏合强度,低黏结力的夹层玻璃受到冲击时,部分界面之间存在间隙,PVB中间膜就具有吸能的作用,防止落球穿透。本文通过研究不同厚度的PVB中间膜承受的抗穿透临界高度,以及黏结力调整剂的添加量和不同类型的黏结力调整剂对落球性能的影响,发现最佳且相同摩尔质量的乙酸钾、二乙基己酸镁和二乙基己酸锰3种添加剂制成的PVB中间膜,落球性能与敲击测试合格率最高。可供行业内技术人员提供数据参考。

1 试验原材料

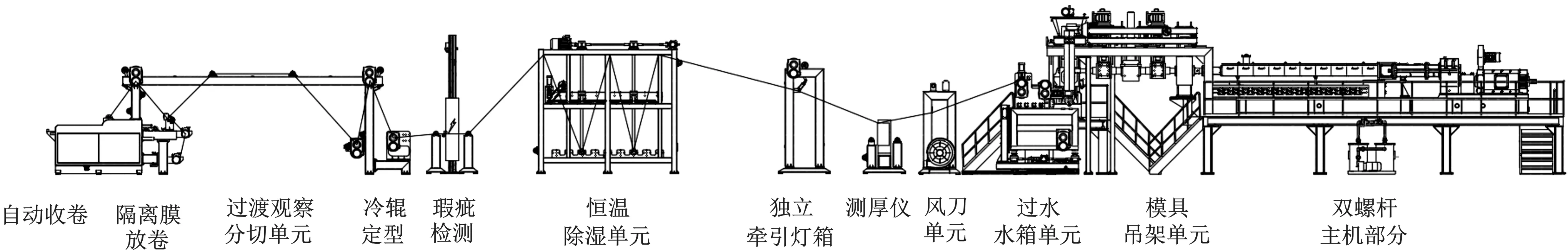

试验中所需的主要原材料基本信息见表1。

表1 试验原材料基本信息

2 试验设备

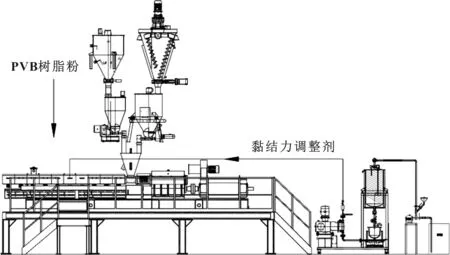

试验中所需的主要测试设备基本信息见表2。

表2 试验设备基本信息

3 样品制作

3.1 汽车级PVB中间膜制作

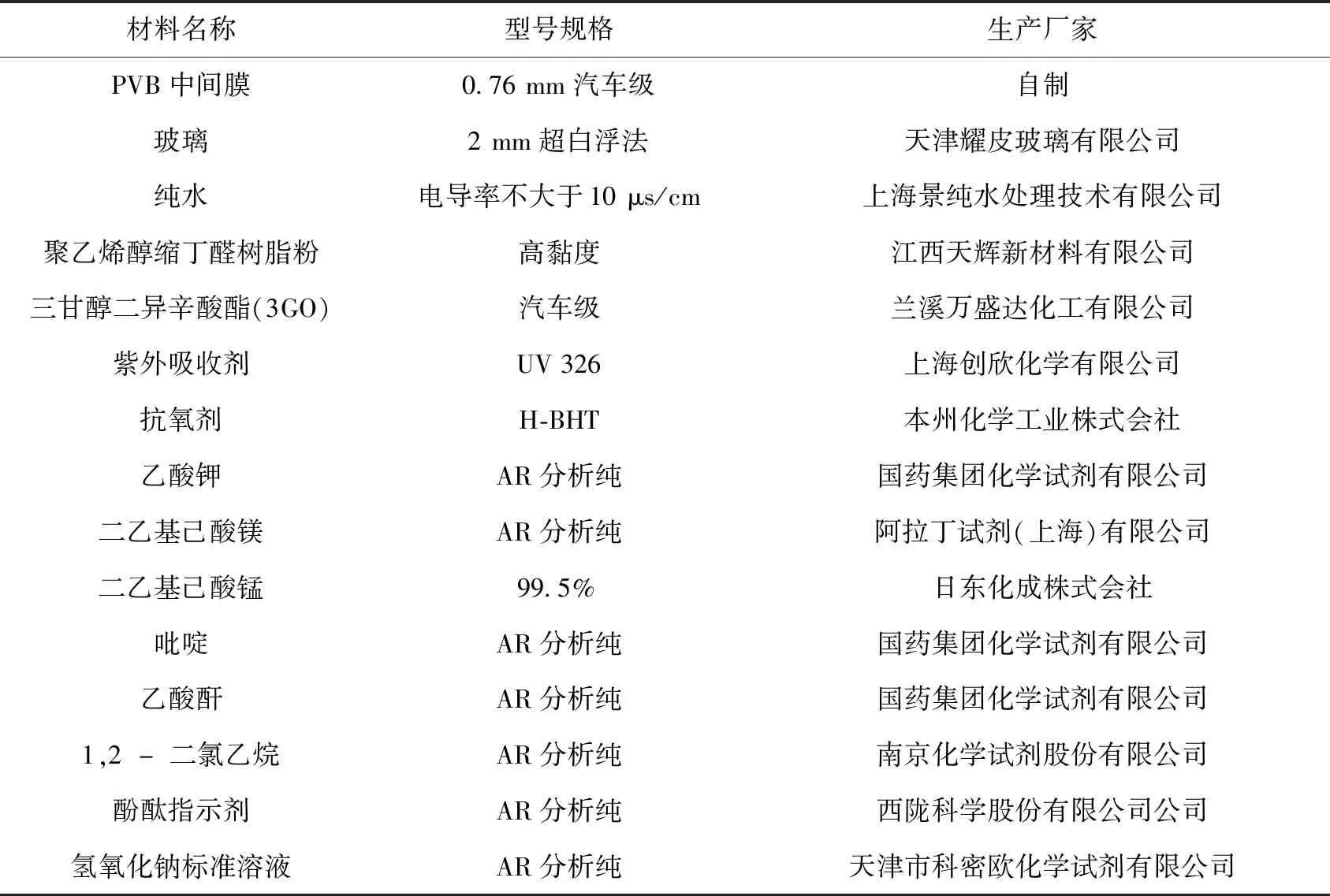

聚乙烯醇缩丁醛树脂粉、抗氧剂和紫外吸收剂经过失重秤精准计量流入双螺杆挤出机内,三甘醇二异辛酸酯、黏结力调整剂经过液体失重秤的精确计量雾化进入挤出机的输送段,所有物料在输送区进行混合,经过压缩区和剪切区混合均匀。接着通过均质区进入过滤器进行杂质筛滤,为了消除物料在进入挤出T型模头前的压力波动,物料需经过熔体计量进一步的均质等量输送。流延出来的物料经过水箱冷却、风刀除水、张力监测、厚度控制和瑕疵检测后,在无尘恒温恒湿车间进行含水率平衡,收卷后并使用真空包装储存,其工艺流程如图1所示。

图1 汽车级PVB流延膜工艺流程

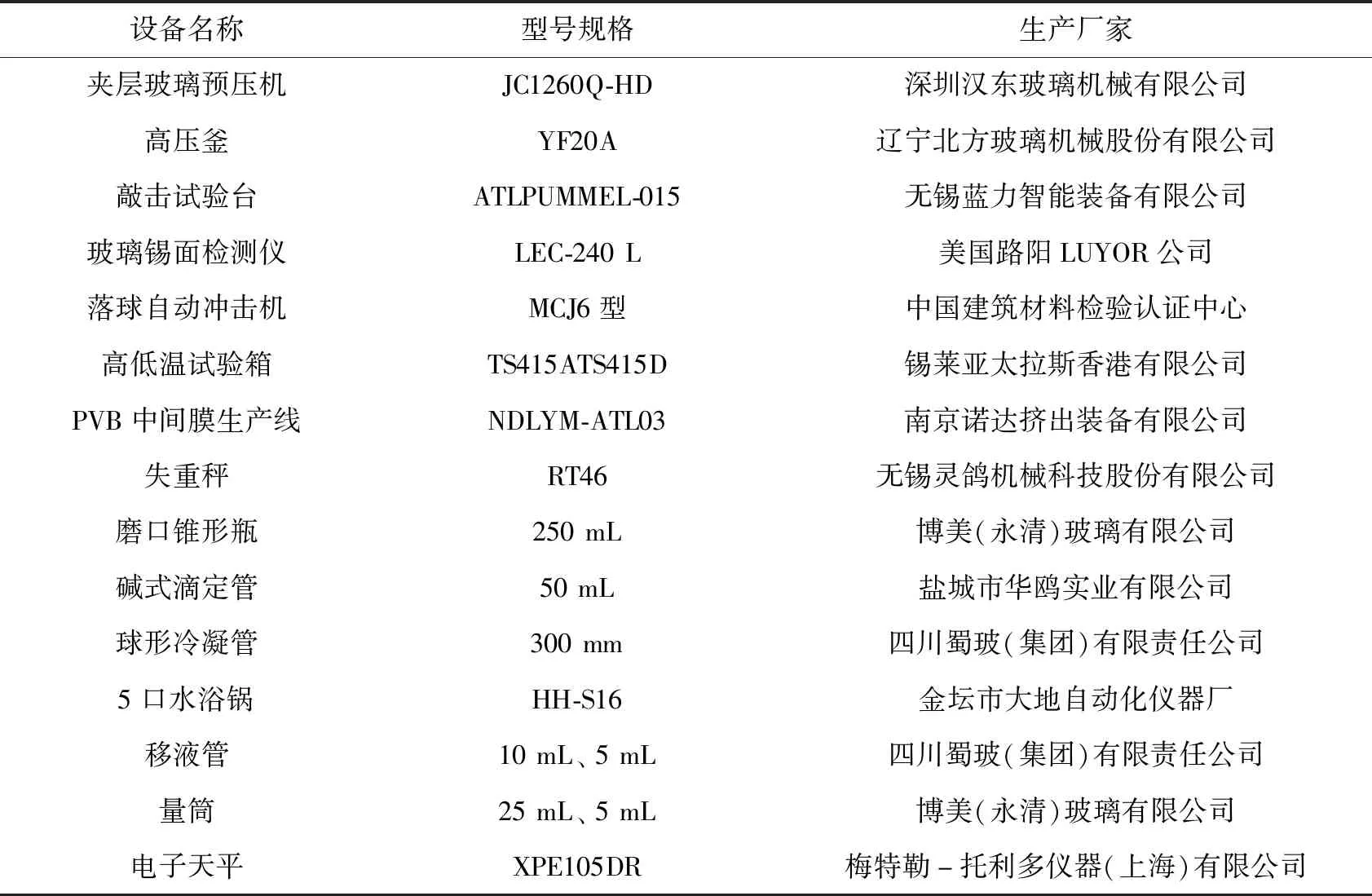

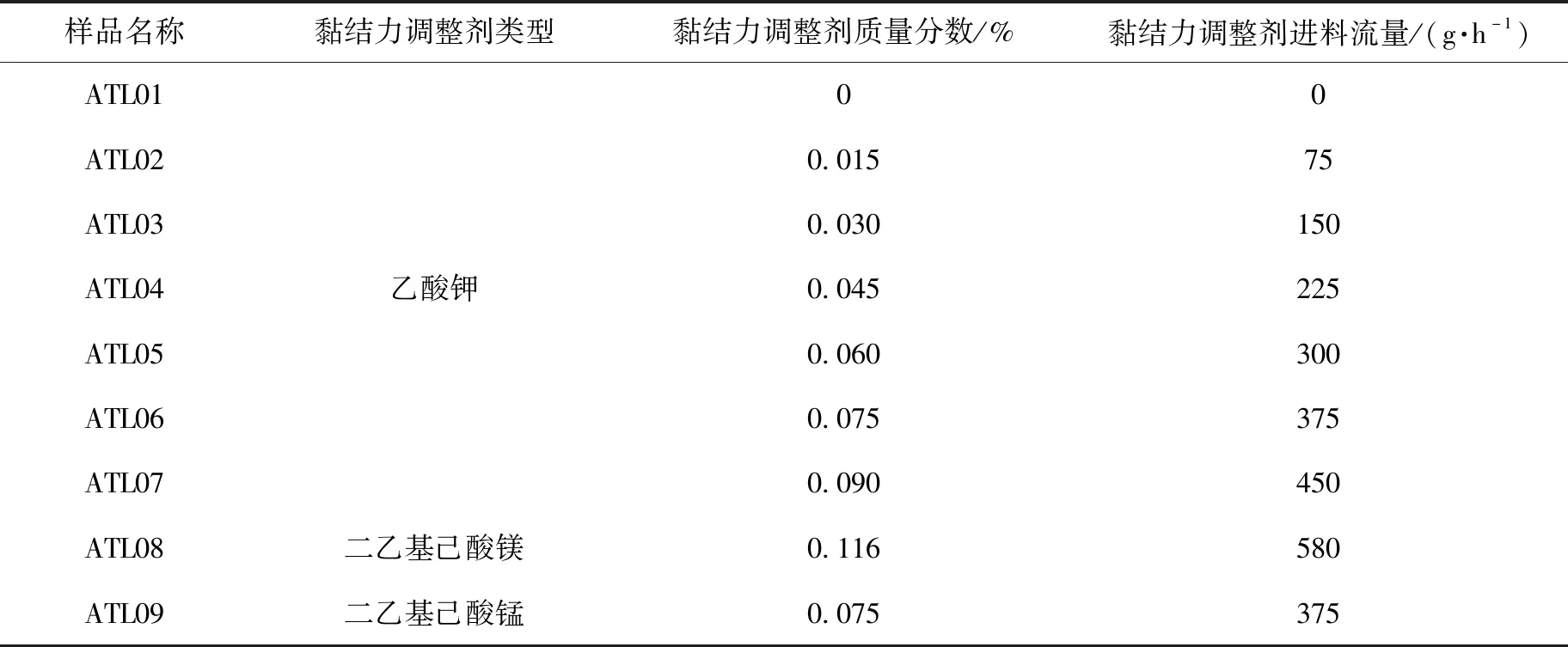

汽车级PVB中间膜制作流程均按照上述方式进行,本文需要对不同配方的样品进行落球性能试验,配方的不同点主要是黏结力调整剂的种类与含量,通过图2的液体失重秤进行切换黏结力调整剂类型以及流量调节控制比例含量。试验样品的配方见表3。其中质量流量比配方:总挤出流量为500 kg/h,PVB树脂粉为71%,3GO为28%,UV 326为0.3%,抗氧剂为1%;黏结力调整剂进料流量=总挤出流量×黏结力调整剂质量分数。

图2 汽车级PVB流延膜黏结力调整剂添加工艺

表3 试验样品的配方

黏结力调整剂削弱玻璃与PVB中间膜的黏结力主要是靠碱金属阳离子,碱金属阳离子易于影响玻璃与PVB之间形成的氢键,从而削弱黏结力。对于离子化合物而言,乙酸钾之间的阴阳离子比例为1∶1,而二乙基己酸镁与二乙基己酸锰之间的阴阳离子比例为2∶1,因此在进行不同类型的黏结力调整剂试样制作时,需考虑三者在相同摩尔比例情况下质量分数的换算。

3.2 汽车夹层玻璃制作

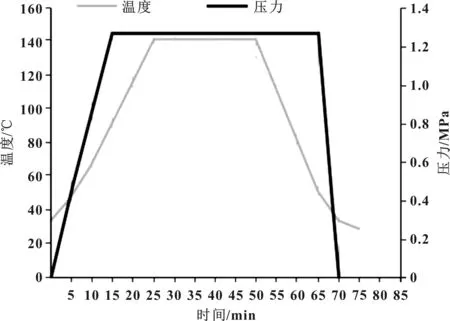

汽车PVB夹层玻璃的工艺流程(图3)有玻璃裁片、清洗、热弯、喷粉、合片、高压、丝网印刷和底座安装等。其中涉及落球性能的主要流程有:①清洗工段,需完全洗净隔离硅粉,并且要保证水的电导率在10 μs/cm以下;②合片工段,合片前需检测中间膜含水率,保证其值在0.3%~0.5%;③高压釜工艺,高压釜的温度压力参数需按照图4设置,以保证PVB中间膜与玻璃有良好的黏结性能。

图3 汽车PVB夹层玻璃的工艺流程

图4 汽车PVB夹层玻璃高压釜工艺参数

4 测试方法

4.1 抗穿透测试

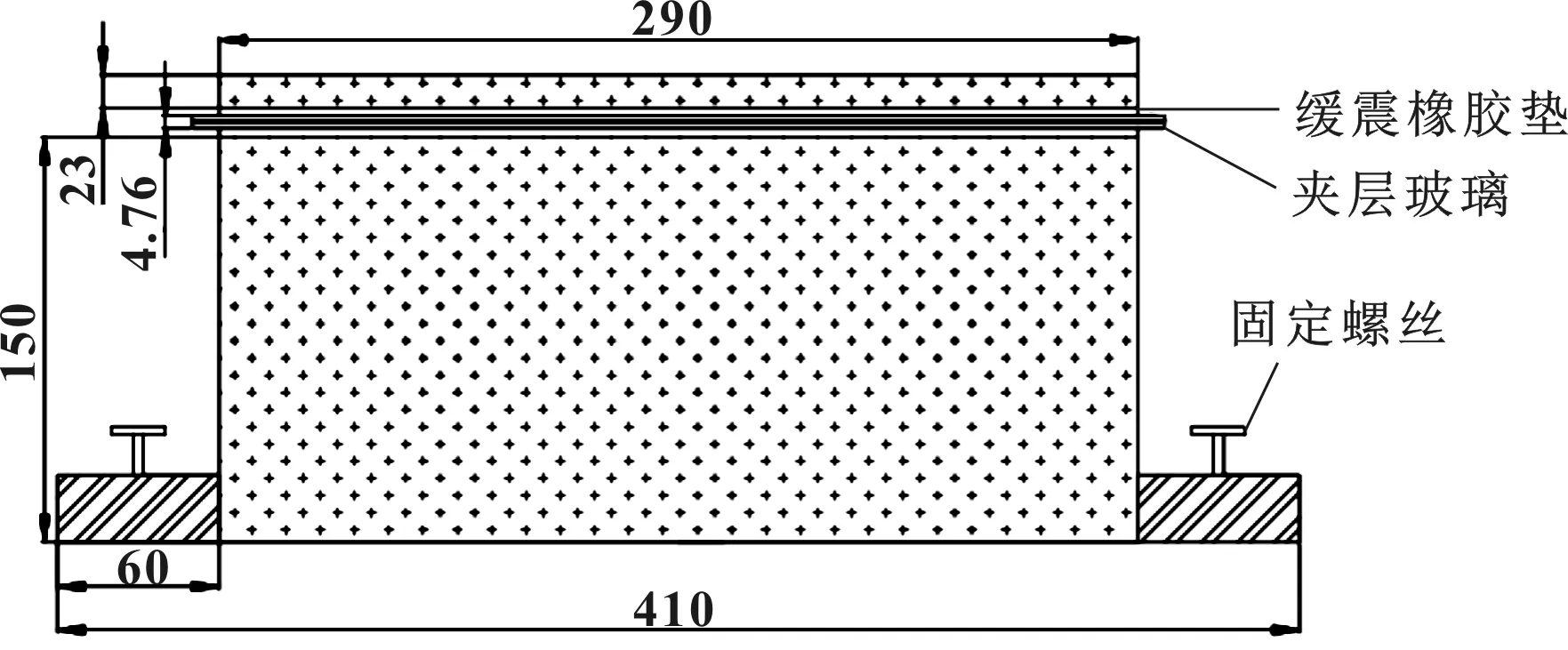

将汽车夹层玻璃切割成300 mm×300 mm的试验样品,然后将试验样品放置在温度为(20 ± 3) ℃,湿度为(50±10)%的环境中,恒温4 h以上才可进行抗穿透测试。测试的钢球直径为82.5 mm,质量为2 260 g。0.762 mm的PVB汽车夹层玻璃抗穿透测试的落球高度为4 m,测试装置落球冲击机简图如图5所示。试验样品的框架(图6)需与地面固定,防止落球冲击产生的巨大能量使其位移,从而影响下一次试验的落球点。

图5 落球冲击机简图

图6 落球冲击夹层玻璃固定框尺寸

在测试不同厚度的PVB夹层玻璃抗冲击试验时,需要不同质量的球,以达到击穿夹层玻璃。试验中用到的抗穿透试验钢球物理属性见表4。测试不同厚度的抗穿透临界高度,选用了4种常规的厚度,分别为0.38、0.76、1.14、1.52 mm,在恒定落球质量的前提下,某一高度抗穿透试验的穿透率为40%~60%,此高度定义为该恒定钢球质量的抗穿透临界高度。

表4 抗穿透试验钢球物理属性

4.2 抗冲击测试

在GB/T 5137.1—2020《 汽车安全玻璃试验方法 第1部分:力学性能试验》中,抗冲击试验按照试样温度分为冷冲击和热冲击试验。企业内部测试数据显示,热冲击试验是100%符合标准,所以文中的抗冲试验专指冷冲击试验。将汽车夹层玻璃切割成300 mm×300 mm的试验样品,放入(-20±1)℃的高低温交变试验箱内恒温4 h,每块测试样需在30 s内完成,落球的高度为9 m,测试装置同抗穿透。

4.3 敲击测试

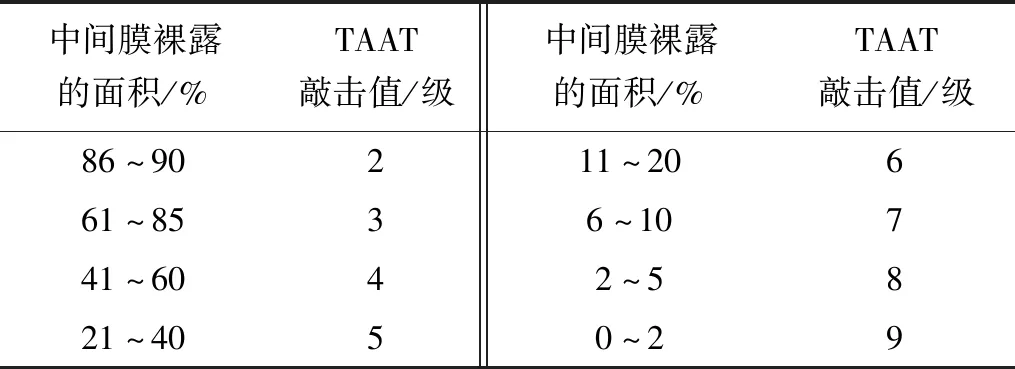

把汽车夹层玻璃(玻璃面为TAAT形式)裁成尺寸为100 mm×300 mm,将敲击试验样品放入-20 ℃的高低温交变试验箱内恒温2 h后,进行敲击试验时,榔头的敲击行径如图7所示。试验完成后,需根据中间膜裸露的面积,同时参照敲击等级标准样片进行敲击等级的判断,敲击值判断依据见表5,敲击等级标准样片如图8所示。

图7 榔头的敲击行径

表5 夹层玻璃敲击值判断依据

图8 敲击等级标准样片

4.4 羟基含量测试

测定中间膜中的羟基含量,主要是采用乙酸酐与聚乙烯醇基团发生的酰化反应原理进行的,反应需要吡啶作为催化剂加速反应进行。测试过程中涉及3个化学反应,PVB中间膜羟基含量测定的化学反应原理如图9所示,其中乙酸酐与聚乙烯醇基团的化学反应方程式如图9中的反应①所示。

图9 PVB中间膜羟基含量测定的化学反应原理

使用分析天平精确称取PVB中间膜样品1 g(精确值为0.1 mg)放入250 mL磨口锥形瓶中。在通风橱中准备80 mL吡啶和10 mL乙酸酐混合物(酰化剂)。样品中精确加入10 mL酰化剂及5 mL吡啶。锥形瓶装上冷凝管,加热至50 ℃下回流15~20 h,直至样品完全溶解。混合物冷却至室温,然后从冷凝管顶部加入25 mL的1,2-二氯乙烷。取下冷凝管,盖上塞子,轻轻摇匀。加入5 mL蒸馏水洗瓶塞及瓶壁,轻轻摇匀,室温下放置1 h。用移液管移取25 mL蒸馏水沿着锥形瓶瓶壁冲洗,加入酚酞指示剂2 mL,用0.5 mol/L氢氧化钠标准溶液进行滴定。平行试验应做两次,取其算术平均值作为试验结果,羟基含量按式(1)计算。

(1)

式中:为羟基含量,;

为滴定空白样消耗氢氧化钠标准溶液体积,mL;

为滴定样品消耗氢氧化钠标准溶液体积,mL;

为氢氧化钠标准溶液实际浓度,mol/L;

为样品质量,g;

为试样挥发物含量, %。

5 试验数据分析

5.1 抗穿透临界高度探究

5.1.1 0.76 mm PVB夹层玻璃临界厚度探究

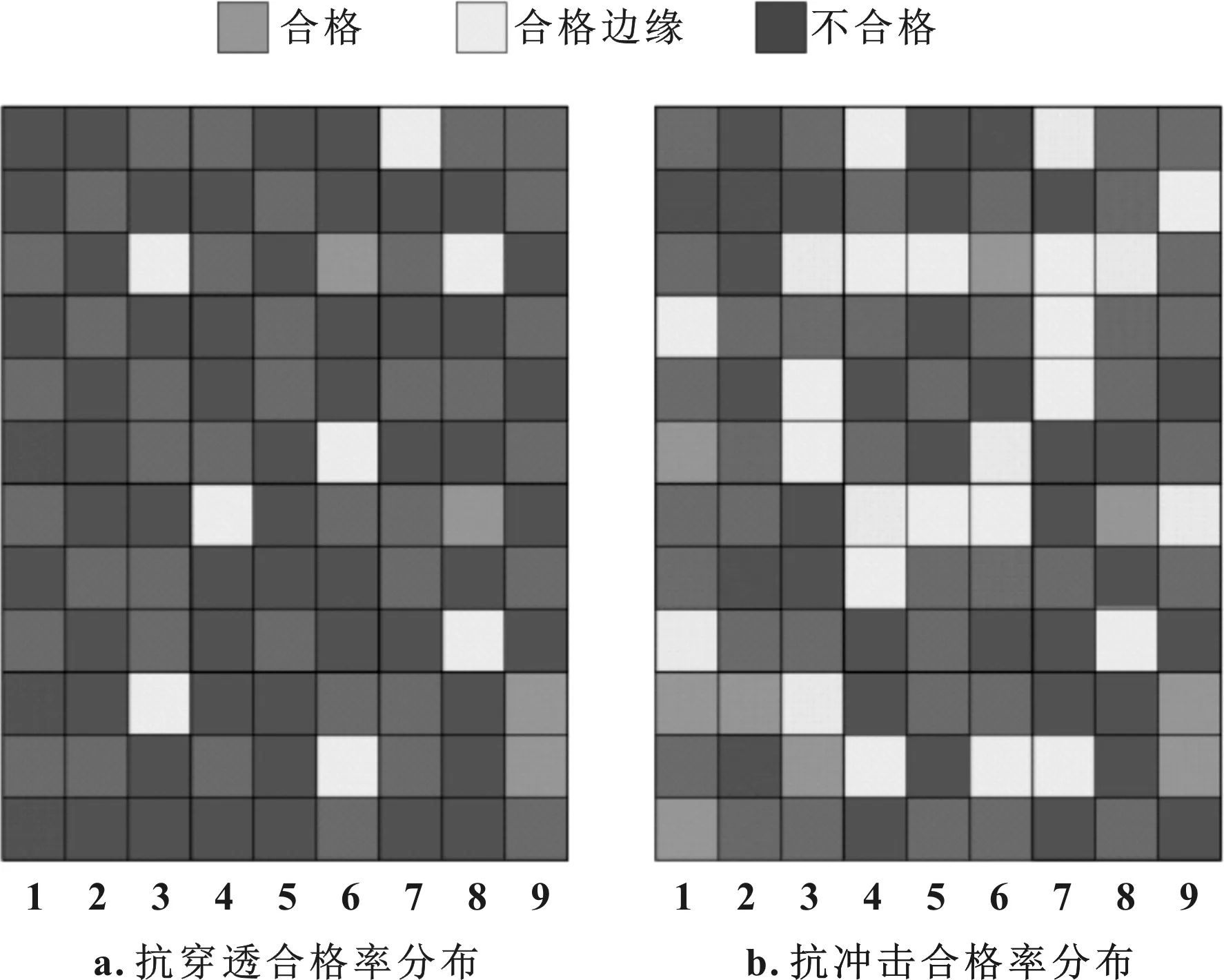

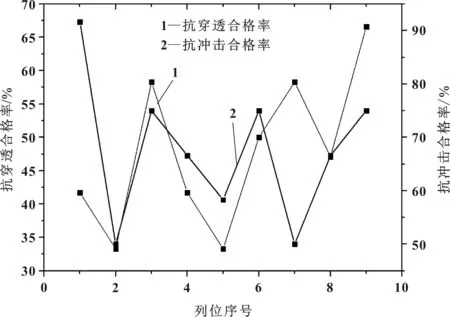

在使用ATL01配方制成的汽车级PVB中间膜时,将2 700 mm×3 600 mm规格的PVB中间膜分成108块落球试验片,图10为抗穿透与抗冲击的试验结果分布。图中浅灰色和灰色均表示合格,浅灰色是处于合格线边缘,经统计抗穿透合格率为47.2%,抗冲击合格率为68.5%,每列抗穿透与抗冲击的合格率波动曲线如图11所示。

图10 抗穿透与抗冲击的试验结果分布

图11 每列抗穿透与抗冲击的合格率波动曲线

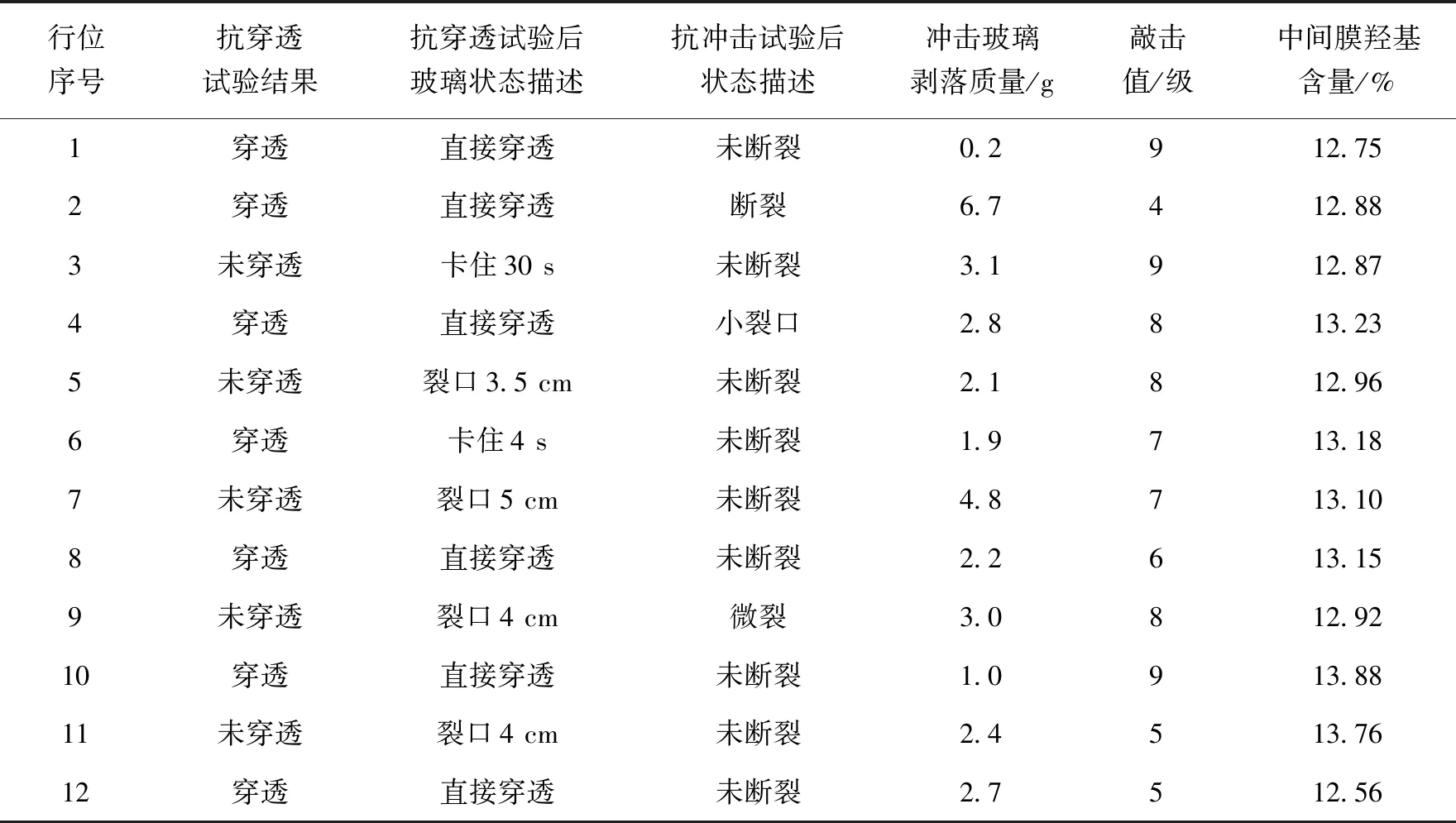

根据图10的分布趋势,对第1列增加了敲击测试以及平均羟基含量测试,具体数据分析见表6。由表可知,平均敲击值偏高,PVB中间膜的黏结力处于较高水平,从而导致了抗穿透性试验合格率偏低。在产线下料正常的情况下,通过羟基测试结果,表明膜片增塑剂含量分布均匀。此配方不能满足抗穿透和抗冲击的国家标准要求,因此在后续试验中会加入黏结力调整剂来进行配方调整。

表6 第1列抗穿透与抗冲击数据分析

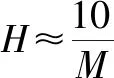

5.1.2 4种不同厚度的抗穿透临界高度探究

使用ATL01配方制成0.38、0.76、1.14、1.52 mm 4种厚度的PVB中间膜,分别用1 060、1 500、2 260、3 000、4 200 g的钢球测试抗穿透临界高度。其中厚度为0.76 mm PVB夹层玻璃抗穿透性能的数据分析见表7。由表可以看出,钢球质量为1 060、1 500、2 260、3 000 g与临界高度呈反比关系,质量为4 200 g时承受的临界重力势能最大,由于钢球撞击时接触面增大,导致冲击压强减小,从而使得4 200 g钢球撞击拥有更高的临界高度。根据上述理论关系,拟合出2 mm浮法玻璃+0.76 mm PVB+2 mm浮法玻璃结构的夹层玻璃抗穿透临界高度的经验式如下。

表7 厚度为0.76 mm PVB夹层玻璃抗穿透性能的数据分析

∈[1.0 kg, 3.0 kg]时,

(2)

∈(3.0 kg, 4.2 kg]时,

(3)

式中:为钢球质量;

为抗穿透临界高度。

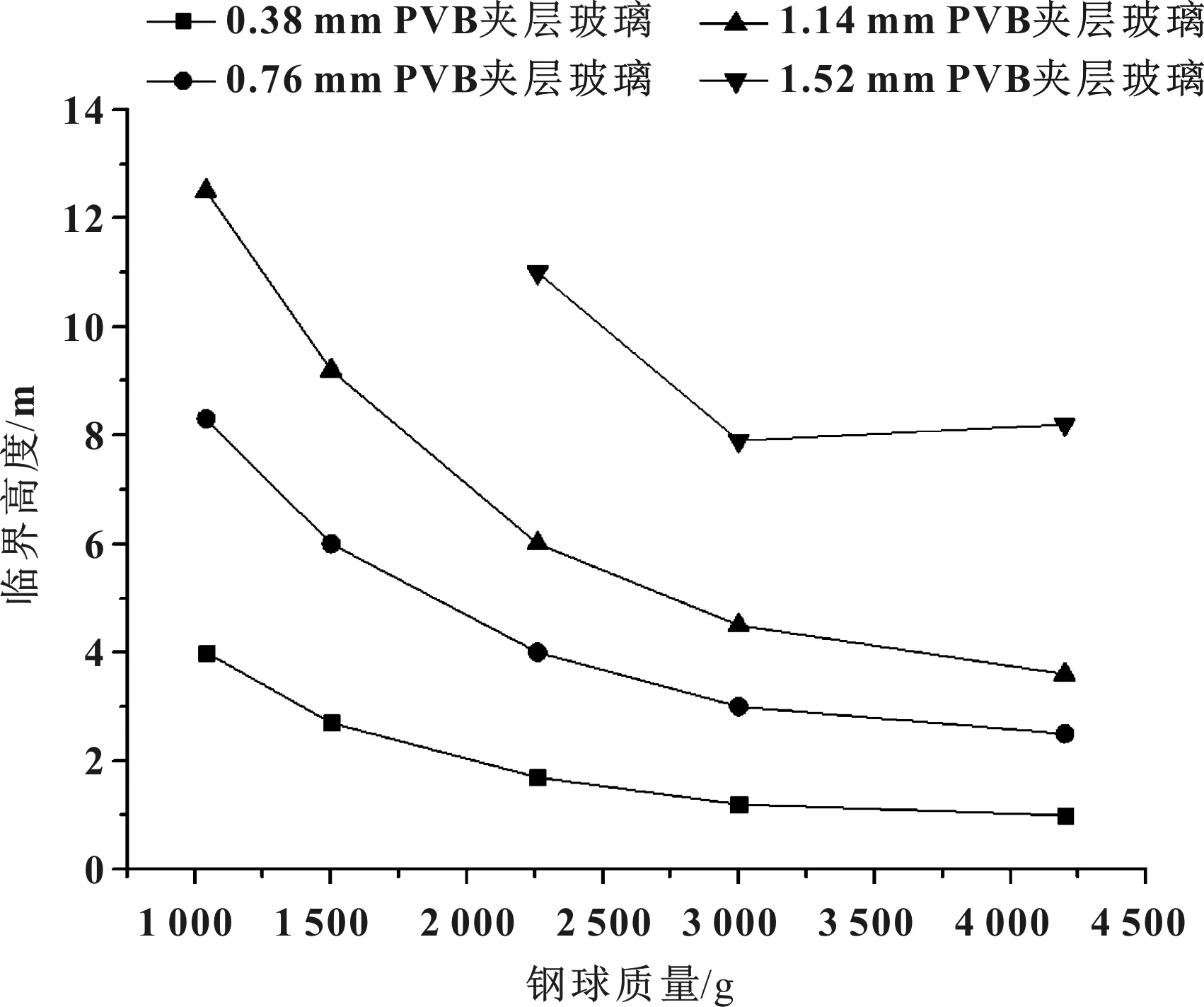

由于落球冲击机的最大试验高度为13 m,厚度为1.52 mm PVB夹层玻璃进行试验,使用1 040 g与1 500 g钢球在最大高度点进行试验,玻璃都没有被穿透,最终未得此厚度的有效试验数据。冲击时0.38、0.76、1.14、1.52 mm 4种厚度的PVB夹层玻璃,钢球质量与临界高度的关系如图12所示,钢球质量与临界撞击速度的关系如图13所示。从图12和图13中可以发现,4种不同厚度钢球质量与临界高度区域呈反比例函数关系,而钢球质量与临界撞击速度呈正比例线性关系。

图12 4种不同厚度的PVB夹层玻璃钢球质量与临界高度的关系

图13 4种不同厚度的PVB夹层玻璃钢球质量与临界撞击速度的关系

5.2 黏结力调整剂含量对落球性能的影响

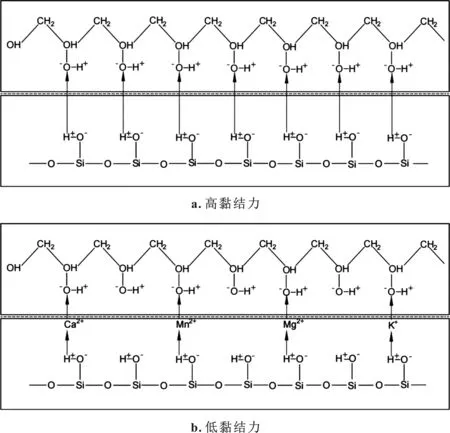

夹层玻璃中的落球性能与PVB中间膜黏结力有着紧密的联系,太高的黏结力使得玻璃与PVB中间膜黏合成一个整体,受到外力冲击时,力学性能表现会倾向玻璃的脆性特征,导致玻璃直接贯穿。PVB夹层玻璃受到落球冲击时,高低黏结力PVB夹层玻璃抗穿透示意如图14所示。诸多文献资料分析了金属离子会使得PVB中间膜与玻璃之间的黏结力降低,其主要原因是玻璃表面的氧原子与聚乙烯醇中的氢原子形成氢键,氧原子的电负性较大。导致氢原子极容易被带正电荷的自由离子所影响,例如Mg、Ca、Mn和K离子都是带有正电荷,会对氢键造成一定的削弱影响,其中PVB与玻璃之间的黏结原理如图15所示。

图14 高低黏结力PVB夹层玻璃抗穿透示意

图15 高低黏结力PVB与玻璃之间的黏结原理

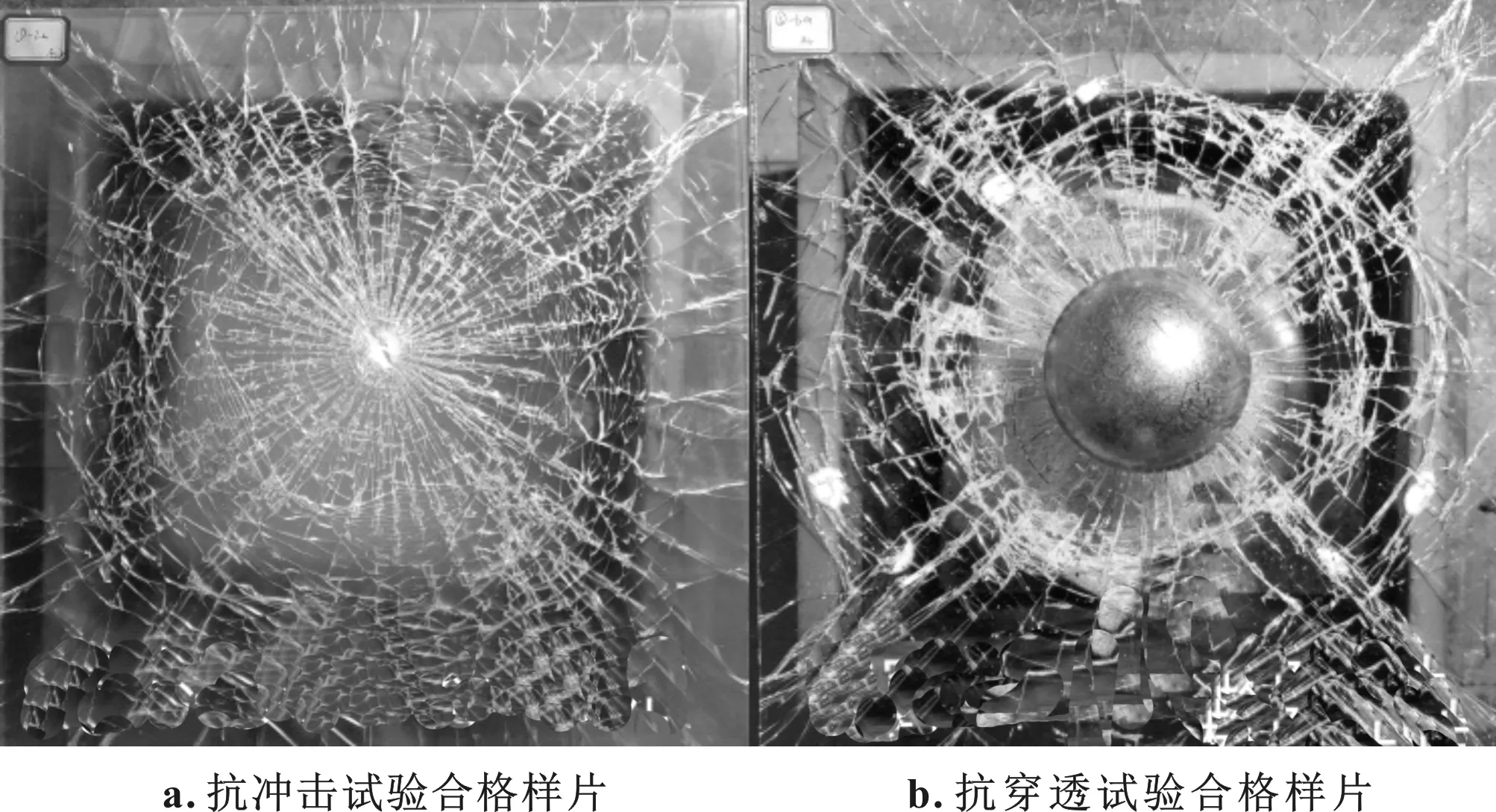

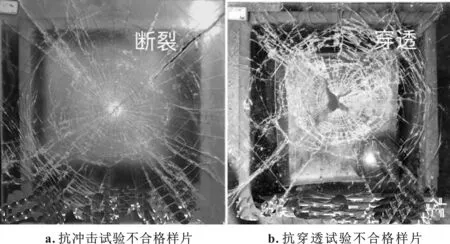

通过引入碱金属离子来调整PVB中间膜的黏结,使用乙酸钾作为黏结力调整剂,将ATL01、ATL02、ATL03、ATL04、ATL05、ATL06、ATL07配方分别制成0.76 mm PVB中间膜,制作成汽车夹层玻璃后。抗冲击和抗穿透试验结果评价按照GB/T 9656—2021《机动车玻璃安全技术规范》执行。抗冲击和抗穿透试验合格样片如图16所示,不合格样片如图17所示。

图16 抗冲击和抗穿透试验合格样片

图17 抗冲击和抗穿透试验不合格样片

根据7组不同配方的抗穿透与抗冲击试验结果,对数据进行了统计。不同乙酸钾质量分数的落球性能与敲击值结果见表8。由表可知,在乙酸钾质量分数为0.03%时,抗穿透和抗冲击的合格率达到最高,此时的敲击值为5级;当乙酸钾质量分数超过0.03%时,抗穿透与抗冲击的合格率随着其含量增加而降低;当乙酸钾的质量分数达到0.075%以上时,敲击值为0级,表面玻璃几乎100%掉光。乙酸钾的含量超标会存在严重的脱胶风险,且中间膜在空气中更容易吸潮变质,不利于夹层玻璃加工。

表8 不同乙酸钾质量分数的落球性能与敲击值结果

敲击值随着乙酸钾质量分数的增加而降低。根据GB/T 32020—2015《夹层玻璃用聚乙烯醇缩丁醛中间膜》中的标准规定,汽车级敲击值需满足4~7级,再结合GB/T 9656—2021《机动车玻璃安全技术规范》中抗穿透和抗冲击的标准要求,因此表中的样品只有ATL03满足要求。

5.3 玻璃破碎纹理分析

5.3.1 抗穿透试验中玻璃破碎纹理分析

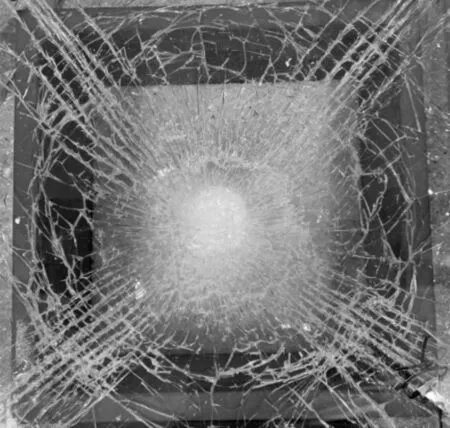

在上述落球试验中,发现敲击值与抗穿透后夹层玻璃的破碎纹路有一定的联系。当敲击值分别在8~9级(配方ATL01)、6~7级(配方ATL02)、4~5级(配方ATL03)和1~3级(配方ATL04、ATL05、ATL06和ATL07)时,各自会较高概率地出现一种独特的破碎纹理,这些破碎纹理均为抗穿透合格时出现的。敲击值为8~9级的高概率破碎纹理如图18所示,碎裂颗粒很多很密,其纹理结构为鱼鳞状,4个角也有鱼鳞状纹理,类似于钢化玻璃破碎时的纹理。敲击值为6~7级的高概率破碎纹理与敲击值8~9级的部分相像,鱼鳞状面积较小,对角线鱼鳞纹理较为明显,如图19所示。敲击值为4~5级的高概率破碎纹理主要呈现在直径为15~20 cm的密集环形纹理,如图20所示,中心碎片较为密集,四周碎片稀疏。敲击值为1~3级的高概率破碎纹理类似于海胆形状,如图21所示,以撞击点为中心,多条裂纹向四周辐射,且其撞击背面玻璃碎屑掉落较多。根据抗穿透试验合格率结果,结合上述各等级的纹路特点,发现图20为最佳抗穿透后玻璃破碎纹理。

图18 敲击值为8~9级的高概率破碎纹理

图19 敲击值为6~7级的高概率破碎纹理

图20 敲击值为4~5级的高概率破碎纹理

图21 敲击值为1~3级的高概率破碎纹理

5.3.2 抗冲击试验中玻璃破碎纹理分析

抗冲击试验的玻璃破碎纹理也有许多形状,但没有发现其纹理特点与敲击值有相关联系。其中90%以上的破碎纹理如图22所示,类似于蜘蛛网状,中心冲击点玻璃破损粒径较小。其他10%不同类型的纹理如图23所示,其纹路特点与抗穿透破碎纹理与图19相似。

图22 抗冲击出现率90%以上的破碎纹理

图23 抗冲击出现率10%以上的破碎纹理

抗冲击不合格的状态有部分断裂、完全断裂、穿透和背面玻璃脱落严重,出现断裂和穿透的原因主要是PVB中间膜在低温下达到脆化温度,以及与玻璃的黏结力较高,从而导致冷冻冲击时,夹层玻璃断裂和穿透。断裂和穿透的实图分别如图24和图25所示。背面脱落严重主要是敲击值在3级以下才会出现,PVB夹层玻璃在受到高速冷冻冲击时,由于黏结力较低,背面玻璃很容易从PVB上大面积剥落,其剥落状态实图如图26所示。

图24 抗冲击断裂状态实图

图25 抗冲击穿透后出现小洞的状态实图

图26 背面玻璃大面积剥落状态实图

5.4 不同类型黏结力调整剂对落球性能的影响

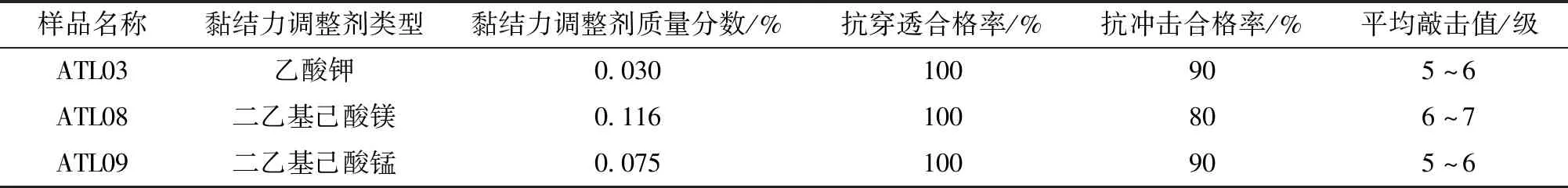

除了上述使用的钾离子黏结力调整剂,通常还会用到镁盐和锰盐。从配方ATL03得知,质量分数为0.03%的乙酸钾有最佳试验效果,从图15中可以得知,氢键都是单个离子影响的,因此需根据不同离子类型分子的相对分子量,换算等摩尔质量的离子数量。经计算各离子类型黏结力调整剂添加比例以及ATL03、ATL08、ATL09的落球性能和敲击值试验数据见表9,从表中可以发现3种不同离子类型的测试结果都符合国家标准,但镁盐的抗冲击合格率较低,平均敲击值较高。

表9 不同离子类型黏结力调整剂PVB夹层玻璃测试结果

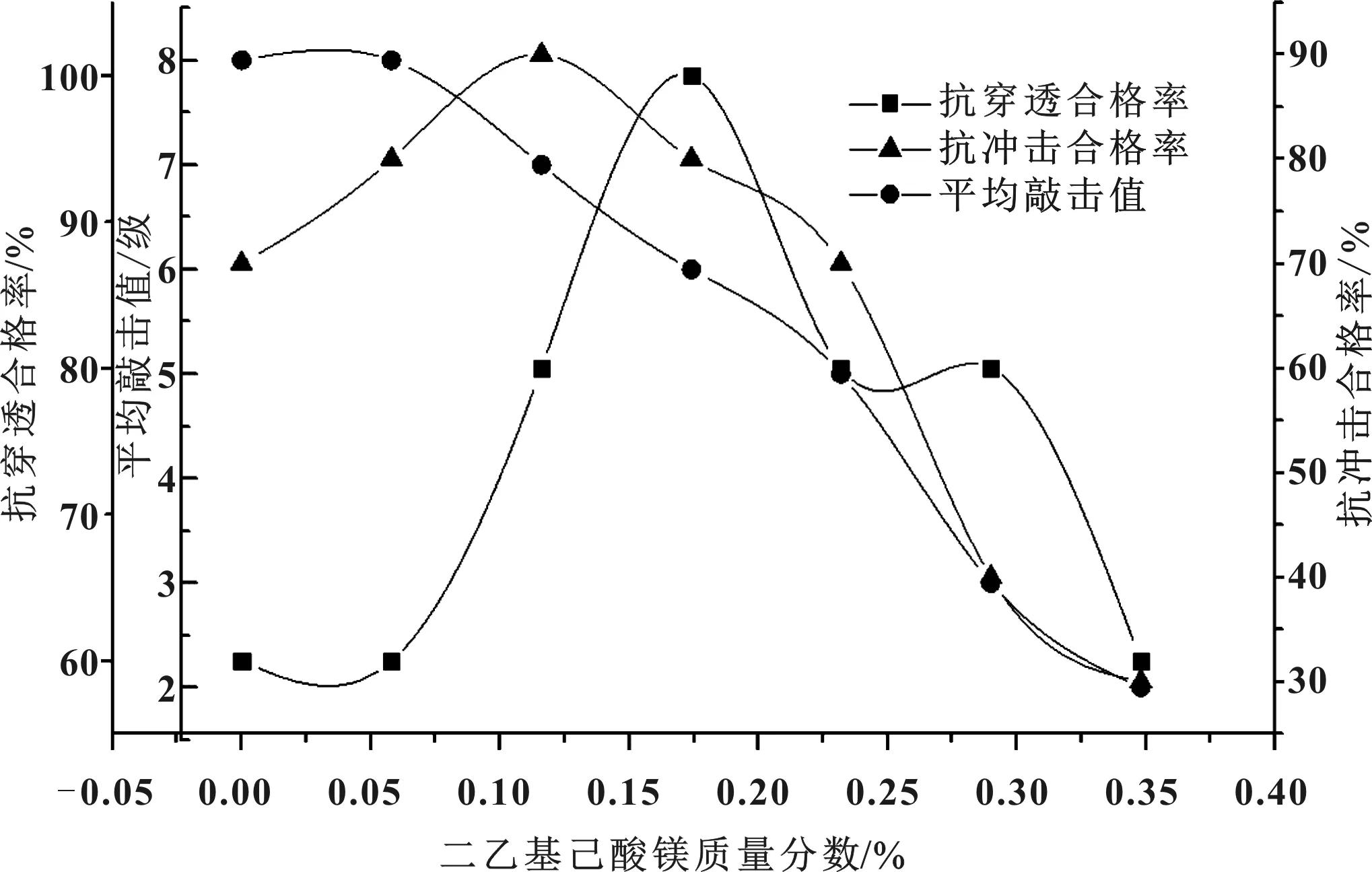

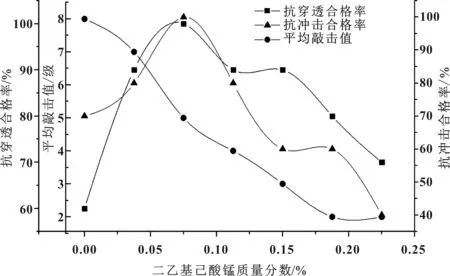

由表9可知镁盐对敲击值的影响较小,后对镁盐质量比例提升1倍发现,敲击黏结力水平降低了1级,落球性能没有影响。镁盐和锰盐含量对落球性能与敲击值的影响如图27和图28所示。从图27中可以发现,镁盐的质量分数小于0.232%,随着镁盐含量增加敲击值的变化较小。落球性能在镁盐质量分数为0.116%时合格率最高。从图28中可以发现,锰盐的整体变化趋势与钾盐相似,其最佳质量分数为0.075%。

图27 不同二乙基己酸镁质量分数的PVB夹层玻璃落球性能与敲击值的曲线关系

图28 不同二乙基己酸锰含量的PVB夹层玻璃落球性能与敲击值的曲线关系

根据上述的数据分析,乙酸钾、二乙基己酸镁和二乙基己酸锰三者均可作为黏结力调整剂,但综合3种不同离子类型的黏结力调整剂的易获得性和价格因素考虑,乙酸钾为最佳选择。

6 结论

(1)未添加黏结力调整剂的0.76 mm PVB中间膜制成的夹层玻璃,在进行抗穿透试验时,合格率为47.2%。同时对中间膜落球性能分布情况研究发现,列方向(流延方向)合格率会有(30±5)%的波动。根据上述试验情况总结出,试验钢球质量为2 260 g的情况下,普通0.76 mm的抗穿透临界高度为4 m。

(2)根据0.76 mm的抗穿透临界高度,对0.38、0.76、1.14、1.52 mm 4种厚度的PVB中间膜进行抗穿透临界高度测试,通过改变球重,总结了4种不同厚度的中间膜在不同球重下的抗穿透临界高度。一定中间膜厚度情况下,球重越大,抗穿透临界高度越小,两者大致呈反比例关系。在一定球重情况下,中间膜厚度越厚,抗穿透临界高度越大,两者大致呈正线性关系。

(3)PVB中间膜中乙酸钾的加入,会使其黏结力下降,在乙酸钾质量分数为0.03%时,汽车级PVB夹层玻璃抗穿透和抗冲击性能都能合格。汽车夹层玻璃敲击值在5~6级时,抗穿透性能测试合格率在80%以上,抗冲击合格率在90%以上。敲击值过低或过高都会导致落球性能合格率下降,因此敲击值在5~6级为最佳汽车级PVB黏结力的力学表现。

(4)抗穿透试验中纹理趋于环形结构,从中心向四周发散的纹路形式具有较高的合格率,此破碎纹理高概率对应的敲击值为4~5级。抗冲击测试合格率除了材料自身的脆化温度以外,黏结力的过高(敲击值7~9级)和过低(敲击值1~3级)都会降低抗冲击的合格率。

(5)3种不同类型离子的黏结力调整剂分别制成PVB中间膜,乙酸钾质量分数为0.03%,二乙基己酸镁质量分数为0.116%,以及二乙基己酸锰质量分数为0.075%时,且3种金属离子摩尔质量分数相同,3种PVB夹层玻璃落球性能与敲击值试验合格率均为同类型最高。在3种类型的黏结力调整剂中,镁离子类型对黏结力影响最小,钾离子类型对黏结力影响最大。