蒸汽-滚筒干燥对稳定化白糠的影响

2022-06-28徐志村王俊仁王莉张聪男陈正行冯晓宇蒋洁

徐志村,王俊仁,王莉,张聪男,陈正行,冯晓宇,蒋洁

(1.江苏省农垦农业发展股份有限公司现代农业研究院,江苏 南京 211800;2.江南大学粮食发酵与食品生物制造国家工程研究中心,江苏 无锡 214122;3.江南大学江苏省食品安全与质量控制协同创新中心,江苏 无锡 214122;4.江南大学江苏省生物活性制品加工工程技术研究中心,江苏 无锡 214122)

稻米是我国重要的三大主粮之一,对国家的粮食安全有着重要作用,2019年我国大米产量14 673万t,占全球产量29.8%。米糠是稻米加工过程中的主要副产物,分为黄糠和白糠,占稻米重量的10%左右[1]。稻米近64%营养及功能性成分存在于米糠中,是稻米的营养精华所在,有“天然营养宝库”之称[2]。其中白糠更靠近胚乳,主要由糊粉层和亚糊粉层组成,含有丰富的膳食纤维、矿物质、有益脂类、维生素、多酚类和酚酸类化合物以及谷维素、角鲨烯、脂多糖、生育酚、γ-氨基丁酸等100多种生物活性因子,具有调节血糖、预防心脑血管疾病、抗疲劳、抗氧化、预防肿瘤等功能[3]。米糠的蛋白质消化率可达到90%,被认为是低过敏性蛋白质的良好来源[4-6]。

白糠在食品及保健食品行业有广阔的应用前景,可以广泛的应用于烘焙食品、休闲食品、米面制品以及代餐粉等产品领域,同时也可以用于膳食纤维、大米蛋白肽等功能性成分的生产制备[7]。但白糠中含有脂肪酶等多种活性内源酶,导致其极易发生氧化而酸败变质,酸价迅速升高,使得新鲜白糠不易储存[8]。目前国内外白糠稳定化的方法主要分为化学稳定法、生物酶法和物理稳定法[9]。化学稳定法是通过添加酸及其盐类等化学试剂,改变米糠体系的pH值或离子强度,达到抑制酶活性的目的[10-11],但化学物质的添加影响了产品的综合利用。生物酶法是指用某些蛋白酶水解白糠中的脂肪酶、过氧化酶来抑制氧化[12],但酶法钝化成本较高。物理稳定法主要包括低温储藏法、红外处理法、挤压膨化法、微波法等,其中挤压膨化法被认为是目前工业上最常用的稳定化方法,但该方法中强烈的搅拌、混合、剪切等作用而使白糠处于高达3 MPa~8 MPa、200℃左右的高温高压状态,会造成白糠中蛋白质严重变性、活性成分大量损失[13],因此挤压膨化方法会降低白糠的营养价值,影响其综合利用率。

本研究以武育粳3号稻米新鲜白糠为研究对象,以白糠中脂肪酶灭活率为指标,研究蒸汽-滚筒干燥处理对白糠中脂肪酶活性影响,并研究白糠贮藏稳定性,以期通过该稳定化方法推动稻米白糠产业化的高值化利用。

1 材料与方法

1.1 材料与试剂

白糠:江苏省农垦米业集团有限公司;磷酸二氢钠、磷酸氢二钠、碳酸钠、氢氧化钠、氢氧化钾、硫酸亚铁、无水乙醇、乙醚(均为分析纯)、甲醇、乙腈、冰乙酸(均为色谱纯):国药集团化学试剂有限公司;水溶性维生素E、没食子酸、α-生育酚、γ-谷维素、γ-氨基丁酸标准品(均为分析纯):美国Sigma公司。

1.2 仪器与设备

台式离心机(AXTD5A):盐城市安信实验仪器有限公司;实验室和面机(BS20E):河北泛泰机械设备科技有限公司;胶体磨(JMS-130):廊坊市通益机械有限公司;超声振荡器(KQ3200B):昆山市超声仪器有限公司;电子分析天平(FA2204B):山东晨拓科学仪器有限公司;磁性搅拌器(DF-101S):金坛区水北盛威实验仪器厂;旋转蒸发仪(RE-5220):苏州赛恩斯仪器有限公司;紫外-可见光分光光度计(UV1700):让奇(上海)仪器科技有限公司;高效液相色谱仪(1260 infinity series):Agilent公司;自动凯氏定氮仪(KT200&DT208):福斯分析仪器(苏州)有限公司;滚筒干燥机(HG-600):东台市食品机械厂有限公司。

1.3 方法

1.3.1 基本成分测定

水分含量:参照GB 5009.3—2016《食品安全国家标准食品中水分的测定》中方法测定[14]。蛋白质含量:参照GB 5009.5—2016《食品安全国家标准食品中蛋白质的测定》中方法测定[15]。淀粉含量:参照GB 5009.9—2016《食品安全国家标准食品中淀粉的测定》中方法测定[16]。脂肪含量:参照GB 5009.6—2016《食品安全国家标准食品中脂肪的测定》中方法测定[17]。灰分含量:参照GB 5009.4—2016《食品安全国家标准食品中灰分的测定》中方法测定[18]。膳食纤维含量:参照GB 5009.88—2014《食品安全国家标准食品中膳食纤维的测定》中方法测定[19]。

1.3.2 蒸汽-滚筒干燥稳定化白糠的制备

分别称取1 000 g白糠置于实验室和面机,考察设置搅拌杆转速为110 r/min,边搅拌边用喷壶分别均匀喷入 50、100、150、200、250 g 水,分别按照 3、4、5、6、7 cm 厚度平铺于托盘中,分别用 0.05、0.10、0.15、0.20、0.25 MPa蒸汽处理 2、5、10、15、20 min,在上述条件下进行单因素试验。在单因素试验基础上设计L9(34)四因素三水平正交试验,确定最佳加水量、物料厚度、蒸汽压力和处理时间,以脂肪酶灭活率为关键指标,进一步对白糠物料进行滚筒干燥处理,将蒸汽处理后的白糠分别称重,添加水至白糠∶水=1.5∶1(质量比),胶体磨设置转速2 000 r/min,将白糠料浆过胶体磨后进行滚筒干燥得稳定化白糠样品。通过单因素试验确定滚筒干燥蒸汽压力和时间。

1.3.3 脂肪酶活性的测定

脂肪酶活性参照GB/T 5523—2008《粮油检验粮食、油料的脂肪酶活动度的测定》中方法测定[20]。

1.3.4 储藏试验

将原料白糠和稳定化后的白糠用铝箔袋密封好,放入温度40℃,相对湿度60%的恒温恒湿箱中,分别在 0、1、2、3、4、5、6、7、8、9、10、11、12 周取样,测定其脂肪酸值、过氧化值和羰基值。

脂肪酸值采用GB/T 15684—2015《谷物碾磨制品脂肪酸值的测定》中的方法测定。脂肪酸值以中和100 g干燥试样物质中游离脂肪酸所需氢氧化钾的质量表示,单位为mg/100 g。

参照文献[21-22]方法提取白糠中的油脂。以沸程60℃~90℃的石油醚作为提取剂,液料比 16∶1(mL/g),常温提取6 h。过氧化值的测定参照Shantha等[23]的方法。准确称取0.15g样品于10mL比色管中,加入9.8mL体积比为7∶3的氯仿-甲醇,摇匀,再加入50 μL的硫氰酸铵溶液,旋涡2 s~4 s,加入50 μL硫酸亚铁溶液,旋涡2 s~4 s,室温(25℃)反应5 min后于波长 500 nm处测定吸光度。空白样品为蒸馏水。过氧化值按公式(1)计算。

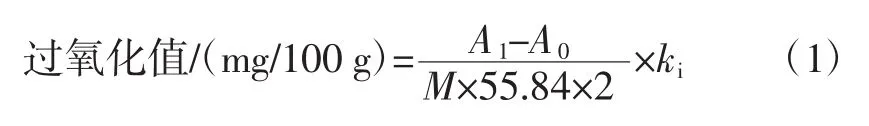

式中:A1为样品吸光度;A0为空白吸光度;M为样品质量,g;ki为标准曲线斜率的倒数;55.84为铁的相对原子质量。

参照张玲等[22]的方法提取米糠中的油脂。以沸程60℃~90℃的石油醚为提取剂,液料比 16∶1(mL/g),常温提取6 h。参照裘汉幸[24]方法测定样品的羰基值。准确称取样品0.25 g,加甲苯定容于25 mL容量瓶中,摇匀。准确量取5 mL容量瓶中的样品,置于25 mL比色管中,加入4.3%三氯醋酸的甲苯溶液5 mL及0.05%2,4-二硝基苯肼的甲苯溶液5 mL,摇匀,60℃水浴30 min,取出,冷却,加入10 mL 4%氢氧化钾-乙醇溶液,加乙醇至25 mL,摇匀,室温(25℃)放置10 min后在波长453 nm处测定吸光度(A)。空白样品为蒸馏水。羰基值以1 kg油脂中含羰基化合物的毫摩尔数表示,单位为 mmol/kg,按公式(2)计算。

式中:M为油脂的质量,g;854为各种羰基化合物、2,4-二硝基苯肼衍生物的摩尔吸收系数平均值;V1为稀释总体积,mL;V2为测定用体积,mL;k 为常数,1 000。

1.3.5 功能性成分测定

γ-氨基丁酸含量:参照NY/T 2890-2016《稻米中γ-氨基丁酸的测定高效液相色谱法》测定[25]。维生素B1含量:参照GB 5009.84—2016《食品安全国家标准食品中维生素B1的测定》测定[25]。维生素B2含量:参照GB 5009.85—2016《食品安全国家标准食品中维生素B2的测定》测定[27]。维生素 B6含量:参照 GB 5009.154—2016《食品安全国家标准食品中维生素B6的测定》测定[28]。

总酚酸含量的测定参照Singleton等[29]的方法并稍作调整。于10 mL比色管中加入1 mL去离子水,然后加入250 μL多酚提取液和250 μL福林酚试剂,室温(25℃)下反应6 min后加入2.5 mL 70 mg/mL Na2CO3溶液终止反应。随后加入去离子水至刻度后混合均匀,在室温(25℃)下避光放置90 min,于波长760 nm处测定吸光度。空白样品为去离子水。以没食子酸为标准物绘制标准曲线,总酚含量用每克样品(干重)中所含的没食子酸物质的量表示,单位为mg/g。

γ-谷维素含量参照Srisaipet等[30]的方法测定。称取1.00 g白糠,加入4 mL正庚烷,磁力搅拌30 min,3 000 r/min离心5 min后收集上清液,氮吹仪吹干后,用正庚烷定容于5 mL容量瓶中。测定时取0.2 mL提取液加入5 mL比色管中,用正庚烷定容至5 mL。于波长313 nm处测定吸光度,根据吸光度与谷维素含量之间的变化关系作标准曲线。

α-生育酚含量的测定参照王凌云等[31]的方法并略作修改。准确称取1.00 g白糠试样于试管中,加入10 mL 1 mg/mL 2,6-二叔丁基对甲酚的乙醇溶液和1 mL 100 mg/mL抗坏血酸溶液,于超声波清洗器中提取。10 min后用2 mL 0.5 g/mL氢氧化钾皂化,皂化液用乙酸乙酯萃取3次,收集有机相,并在有机相中加入少量无水硫酸钠,在氮吹仪上吹至近干,复溶于1 mL甲醇,过0.45 μm滤膜后上机测定。色谱柱采用Agilent EclipseXDB-C18(12.5 mm×4.6 mm,5 μm);流动相为甲醇(色谱级)-水(96∶4,体积比),流速1.0 mL/min,进样量 20 μL,柱温 30 ℃;紫外检测器波长设为295 nm。

1.4 数据分析

所有试验重复3次,试验结果为平均值±标准差。采用Origin8.0软件进行数据处理及作图。

2 结果与分析

2.1 白糠基本成分分析

白糠基本成分见表1。

表1 白糠基本成分Table 1 Basic components of white bran%

由表1可以看出,白糠原料中蛋白质、粗脂肪、淀粉以及膳食纤维的含量分别为10.25%、8.21%、51.55%和10.24%,与文献报道结果接近[32]。

2.2 蒸汽处理单因素试验

2.2.1 加水量对脂肪酶灭活率的影响

加水量对脂肪酶灭活率的影响见图1。

图1 加水量对脂肪酶活力的影响Fig.1 Effect of water addition on activity of lipase

从图1可以看出,随着加水量的增加脂肪酶灭活率先升高后降低,这是因为当水分添加量低于15%时,随着水分含量增加,蒸汽热穿透性增强,有利于脂肪酶失活;当加水量为15%时,脂肪酶灭活率达到最高值(51.5%);加水量超过15%后,高温蒸汽会引起白糠淀粉快速糊化、结团,导致蒸汽热穿透性降低、脂肪酶灭活速率降低;加水量超过20%,白糠结团现象严重,会堵塞胶体磨进料口,从而影响物料的磨浆过程,同时产品色泽变化明显,不利于产品品质,综合考虑,选取加水量10%、15%和20%进行正交试验。

2.2.2 物料厚度对脂肪酶灭活率的影响

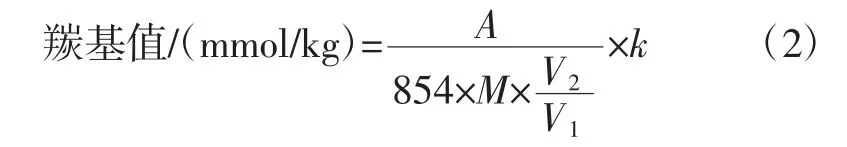

物料厚度对脂肪酶灭活率的影响见图2。

图2 物料厚度对脂肪酶活力的影响Fig.2 Effect of material thickness on activity of lipase

从图2可以看出,随着物料平铺厚度增加,脂肪酶灭活率逐渐降低,3 cm~4 cm和5 cm~7 cm降低幅度明显,而4 cm~5 cm降低幅度不大,这主要是因为物料越厚蒸汽越不容易穿透,灭酶效果越差。3 cm厚度时虽然灭酶效果好,但会导致生产效率降低,能耗升高,综合考虑效率、能耗和灭酶效果,物料平铺厚度为4 cm~5 cm较为适宜,因此选取4、5、6 cm进行正交试验。

2.2.3 蒸汽压力对脂肪酶灭活率的影响

蒸汽压力对脂肪酶灭活率的影响见图3。

图3 蒸汽压力对脂肪酶活力的影响Fig.3 Effect of steam pressure on activity of lipase

从图3可以看出,蒸汽压力在0.05 MPa~0.15 MPa,随蒸汽压力升高,脂肪酶的灭活率迅速上升,主要原因是蒸汽压力越高,温度越高,穿透力越强,有利于脂肪酶快速灭活;蒸汽压力在0.15 MPa~0.25 MPa,脂肪酶灭活率虽然也处于上升趋势,但是上升速率变慢,主要原因是高温蒸汽导致白糠淀粉快速糊化,对热穿透力起到阻碍作用,影响了脂肪酶的灭活速率。结果表明,蒸汽温度越高,白糠美拉德反应越明显,产品变色越明显,同时蒸汽压力越高,白糠淀粉糊化越严重,白糠结团越严重,会堵塞胶体磨进料口,从而影响物料的磨浆过程,综合考虑灭酶效果、产品品质、成本,蒸汽压力为0.15 MPa左右较为适宜,因此选择0.10、0.15、0.20 MPa进行正交试验。

2.2.4 蒸汽时间对脂肪酶灭活率的影响

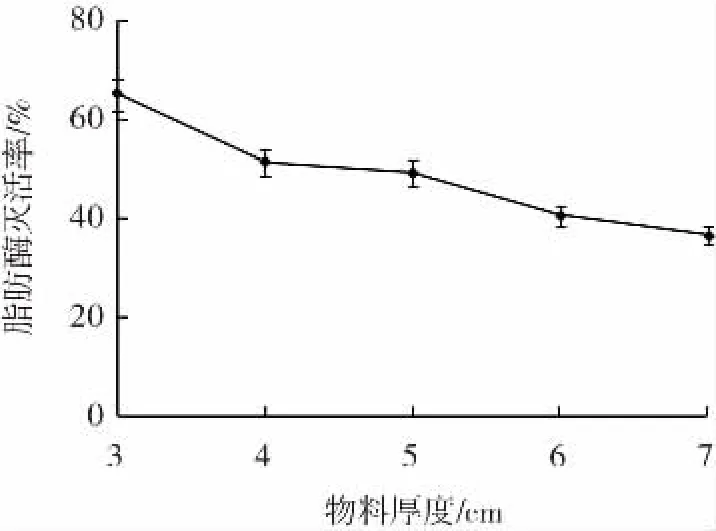

蒸汽时间对脂肪酶灭活率的影响见图4。

图4 蒸汽处理时间对脂肪酶活力的影响Fig.4 Effect of steaming treatment time on activity of lipase

从图4可以看出,随着蒸汽处理时间延长,脂肪酶灭活率逐渐升高,但是15 min后产品色泽发生变化,20 min后产品颜色变化明显,影响产品品质,综合考虑灭酶效果、产品品质,蒸汽处理时间控制在10 min左右较为适宜,因此选取5、10、15 min进行正交试验。

2.3 蒸汽处理正交试验

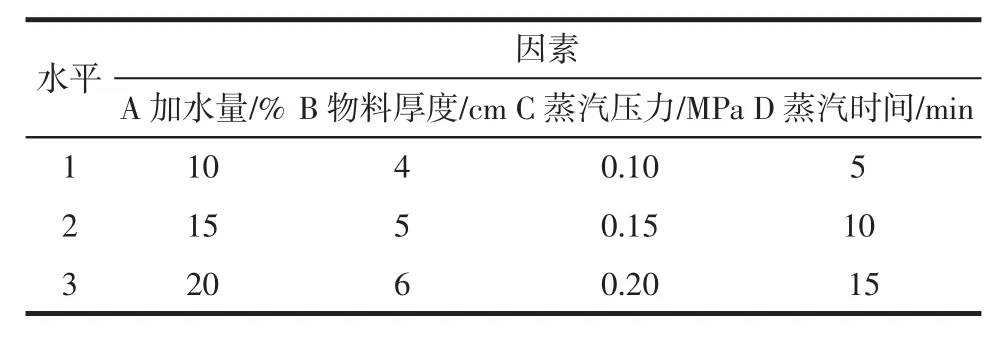

在单因素试验结果的基础上,采用正交试验对影响脂肪酶灭活率的4个因素(加水量、物料厚度、蒸汽压力、时间)进行条件优化。正交试验因素和水平见表2,试验结果见表3。

表2 正交试验因素和水平设计Table 2 Factor and level of the orthogonal test

表3 正交试验结果Table 3 Orthogonal test results

由表3可知,极差值C>B>A>D,故4个因素对试验结果的影响顺序为蒸汽压力>物料厚度>加水量>蒸汽时间。对于加水量,k2>k1>k3,对于物料厚度,k1>k2>k3,对于蒸汽压力,k2>k3>k1,对于蒸汽时间,k1>k3>k2。由此得到各因素最佳组合为A2B1C2D1,即最佳工艺条件:加水量15%、物料厚度4 cm、蒸汽压力0.15 MPa、蒸汽时间5 min。在此条件下,白糠脂肪酶灭酶率61.1%,高于正交试验的最优组。在正交试验基础上,以脂肪酶灭活率为关键指标,进一步对白糠进行滚筒干燥处理。

2.4 滚筒干燥单因素试验

2.4.1 滚筒蒸汽压力对脂肪酶灭活率的影响

滚筒蒸汽压力对脂肪酶灭活率的影响见图5。

图5 滚筒蒸汽压力对脂肪酶活力的影响Fig.5 Effect of steam pressure on activity of lipase

从图5可以看出,蒸汽压力在0.60 MPa~0.70 MPa时,随着滚筒蒸汽压力增加,脂肪酶灭活率明显升高,当滚筒蒸汽压力为0.70 MPa时,脂肪酶灭活率达到85.1%。蒸汽压力在0.70 MPa~0.75 MPa时,脂肪酶灭活率变化不明显,0.75 MPa后白糠出现明显变色,主要原因是蒸汽压力越高,滚筒壁温度越高,越有利于脂肪酶灭活,但是压力超过0.75 MPa后,白糠因高温而发生美拉德反应变色、变焦,影响产品品质。综合考虑灭酶效果、产品品质和设备成本,蒸汽压力为0.70 MPa较为适宜。

2.4.2 滚筒干燥时间对脂肪酶灭活率的影响

滚筒干燥时间对脂肪酶灭活率和水分含量的影响见图6。

图6 滚筒干燥时间对脂肪酶活和水分含量的影响Fig.6 Effect of roller drying time on activity of lipase and moisture content

从图6可以看出,随着滚筒干燥时间的延长,脂肪酶灭活率逐渐升高,干燥时间为20 s~30 s和50 s~60 s脂肪酶灭活较快,灭活率分别由70.7%和86.4%上升为84.5%和95.3%,而30 s~50 s时间段,脂肪酶灭活较慢,由84.5%上升为86.4%。这是因为滚筒干燥时间越长,白糠在滚筒壁受热时间越长,越有利于脂肪酶灭活,而当滚筒干燥时间超过50 s后,白糠出现明显变色、变焦而影响产品品质,主要原因是长时间高温而导致发生美拉德反应。白糠水分含量随着干燥时间延长而降低,干燥时间30 s时产品水分含量为6.5%,40 s时降为3.8%,之后水分含量变化不明显。综合考虑灭酶效果、成本和产品品质,滚筒干燥时间在30 s较佳。

综上所述,白糠稳定化的最优方案为加水量15%、厚度4 cm、蒸汽压力0.15 MPa、蒸汽处理时间5 min,滚筒蒸汽压力0.70 MPa、滚筒干燥时间30 s,通过最优方案处理,白糠脂肪酶灭酶率87.3%,水分含量6.5%。

2.5 稳定化白糠储藏试验

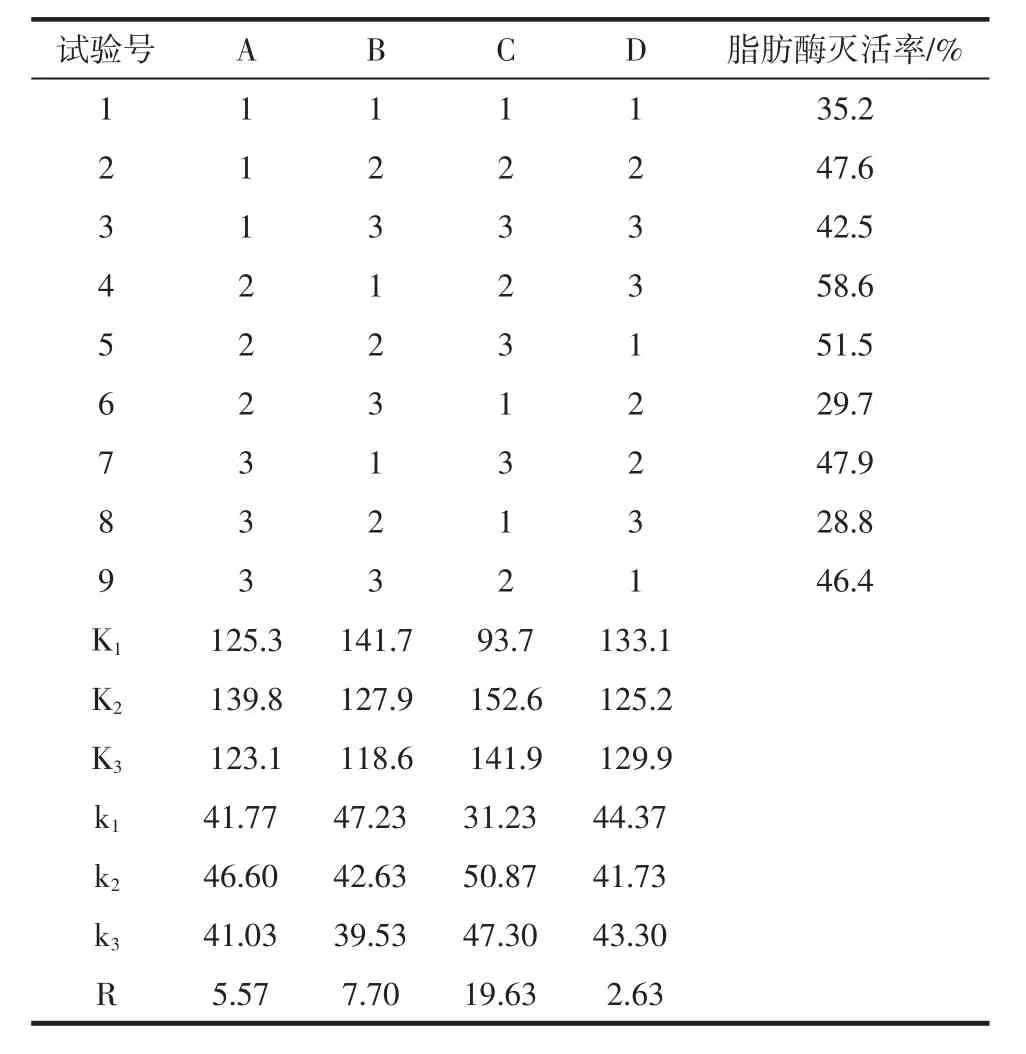

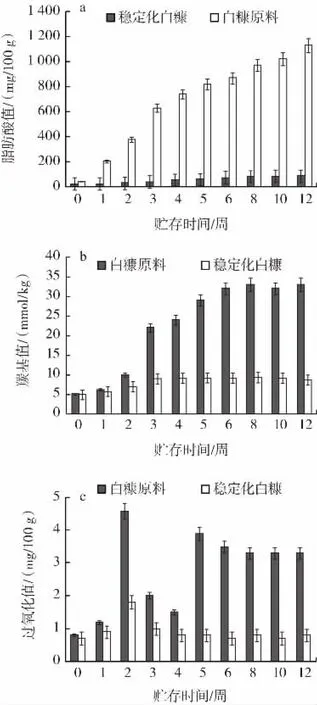

研究表明,脂类在白糠储存过程中会发生3类酸败。第1类,脂肪酶水解三酰基甘油,生成游离脂肪酸(水解酸败)。第2类,不饱和的脂肪酸被脂肪氧化酶氧化,释放氢过氧化物(早期氧化酸败)。第3类,释放的氢过氧化物不稳定,继续分解成羰基化合物、烃、呋喃等,造成白糠腐败味(晚期氧化酸败)[33-34]。储存期间白糠的游离脂肪酸、氢过氧化物和羰基化合物的含量变化可分别用来表征白糠的3类酸败,结果见图7。

图7 白糠原料与稳定化白糠储藏期间脂肪酸值、过氧化值、羰基值Fig.7 Fatty acid value,peroxide value and carbonyl value of raw material and stabilized white bran during storage

由图7a可知,储藏12周后,白糠原料的脂肪酸值以较快的速率从28.6mg/100g上升至1 132.5 mg/100 g,而稳定化白糠的脂肪酸值由25.7 mg/100 g上升至90.4 mg/100 g,是白糠原料的8.0%,表明蒸汽联合滚筒干燥工艺可以有效抑制白糠的水解酸败。

由图7b可知,白糠原料的过氧化值图呈“M”型,分别在第2周和第5周达到峰值,第5周峰值后过氧化值逐渐降低。在第12周时,白糠原料的过氧化值为3.5 mg/100 g,稳定化白糠过氧化值为0.6 mg/100 g,为白糠原料的17.1%,表明蒸汽联合滚筒干燥工艺可以有效抑制白糠的早期氧化酸败。

由图7c可知,白糠原料的羰基值在前2周略微增加,从5.1 mmol/kg增至10.0 mmol/kg,在之后的10周呈快速增长趋势,从10.0 mmol/kg增至33.2 mmol/kg,而稳定化白糠羰基值整体呈缓慢增长趋势,在第3周时达到9.0 mmol/kg,之后增长趋势不再明显,第12周,稳定化白糠的羰基值为白糠原料的18.7%,表明蒸汽联合滚筒干燥工艺可以有效抑制白糠的晚期氧化酸败。

储藏试验结果表明,蒸汽-滚筒干燥工艺可以有效抑制白糠氧化酸败,延长产品货架期。

2.6 稳定化白糠营养成分分析

对白糠稳定化前后的营养成分进行分析,结果如表4所示。

表4 白糠稳定化前后营养成分含量Table 4 Nutrient component content of white bran before and after stabilization

如表4所示,白糠经稳定化处理后,总酚酸含量由6.53 mg/g上升为6.87 mg/g,增加了5.21%;膳食纤维含量变化不明显,稳定化后降低了0.39%,γ-谷维素、γ-氨基丁酸和α-生育酚含量稳定化处理后分别降低了3.33%、3.87%和4.62%,维生素B1、B2和B6含量分别降低了5.08%、4.48%和5.21%。从营养指标分析结果可以看出,白糠经蒸汽-滚筒干燥稳定化处理后,整体损失在5.0%左右,表明用该方法稳定化处理白糠,可以有效保留白糠功能性成分。

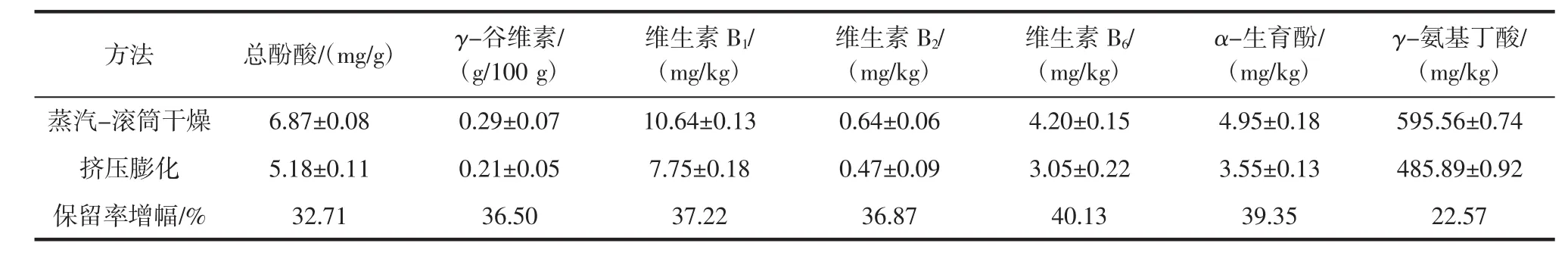

用本研究方法和挤压膨化法分别对白糠进行稳定化处理,对比各功能性成分保留情况,结果如表5所示。

表5 蒸汽-滚筒干燥法与挤压膨化法功能性成分保留率对比结果Table 5 Functional components retention rates between steam-roller drying method and extrusion method

由表5可知,本研究方法总酚酸、B族维生素等功能性成分的保留率分别提高了22.57%~40.13%,用本研究方法稳定化白糠,各功能性成分保留率明显高于挤压膨化法,主要原因是在挤压膨化方法中,强烈的搅拌、混合、剪切等作用会造成白糠中功能性成分的严重变性、降解而造成损失[17]。

3 结论

本研究将白糠加水15%,以4 cm的厚度均匀平铺,用0.15 MPa蒸汽处理5 min,然后用滚筒干燥法进行干燥同时强化灭酶,在滚筒蒸汽压力0.70 MPa条件下干燥时间30 s,取得了理想灭酶效果,脂肪酶灭酶率87.3%,水分含量6.5%。与处理前白糠原料相比,稳定化白糠的脂肪酸值、过氧化值和羰基值分别是白糠原料的8.0%、17.1%和18.7%,表明蒸汽-滚筒干燥稳定化白糠,可以有效抑制白糠氧化酸败,延长货架期。与白糠原料相比,稳定化处理后白糠总酚酸含量增加了5.21%,各营养成分整体损失在5.0%左右。与挤压膨化稳定化方法相对比,本研究稳定化方法营养功能性成分保留率提高了22.57%~40.13%,该方法稳定化处理白糠,可以有效保留白糠功能性成分。