货运飞船敏感器设备安装精度保证设计

2022-06-28贾东永周奉香许志伟何梦蝶赵振昊任春珍

贾东永,韩 彬,周奉香,许志伟,何梦蝶,赵振昊,任春珍

(1.北京空间飞行器总体设计部;2.北京卫星环境工程研究所:北京 100094)

0 引言

以空间站为典型代表的载人航天工程是当今世界高新技术发展水平的集中展示,是衡量国家综合国力的重要标志。航天器在轨控制和交会对接是空间站建设的关键技术,其中关键设备——位姿测量敏感器的安装精度无法在轨标定,必须在地面总装阶段调整到位才能保证航天器在轨姿控和交会对接任务的精确控制。陀螺及姿轨控敏感器的安装精度受舱体刚度、加工精度、布局位置、重力、舱内压力、工装、舱体精测状态、空满载、运输、发射段振动以及测量设备系统等多种因素的综合影响。文献[2-10]对航天器设备安装精度测量设备、工具、方法、工艺及算法等进行了研究;文献[11-13]对影响载人航天器设备安装精度的重力和舱压等进行了分析;文献[14-16]介绍了国外航天器通过精测软件二次开发和精测辅助工装来实现精度保证的一些方法。然而,已有文献研究多聚焦于某一点,少有结合航天器研制发射任务剖面对航天器设备安装精度各种影响因素、设备精度保证设计验证流程以及安装精度的评价标准开展研究。

本文着眼于“天舟”货运飞船研制过程中设备安装精度保证技术路径的设计验证,对货运飞船设备安装精度影响要素和精度保证设计验证流程进行研究,并对工装、空满载、舱内压力、发射段振动等影响货运飞船设备安装精度的要素开展实验研究,给出货运飞船等载人航天器设备安装精度保证测试和验证的技术流程。需说明的是,在设备安装精度控制中,姿态角度偏差较位移偏差更难控制,是本文讨论的重点。

1 设备布局及安装精度要求

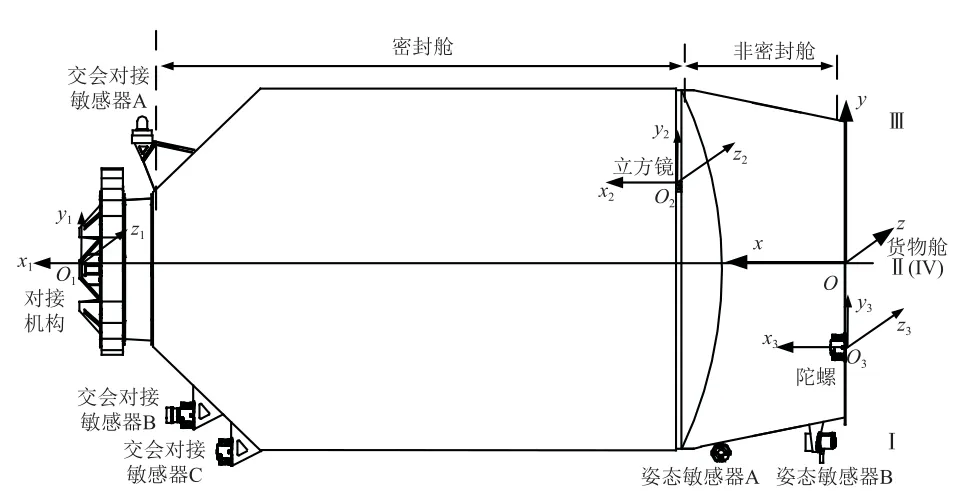

1.1 设备构型布局

图1 为“天舟”货运飞船货物舱构型,分为密封舱和非密封舱两部分。密封舱内可装载不小于5500kg 的物资,密封舱前锥外侧布置对接机构和交会对接敏感器;非密封舱布置陀螺组件和姿态测量敏感器。密封舱与非密封舱结合的框上布置舱体立方镜,作为货物舱精测的转移基准。

将货物舱水平停放时从后端框中心指向地面的直线顺时针旋转0°、90°、180°、270°对应的母线分别定义为I 象限线、II 象限线、III 象限线和IV 象限线。图1 中的各坐标系定义如下:为货物舱坐标系(结构基准),原点取在后端框中心,轴指向对接机构方向,轴指向正III 象限线,轴指向正IV 象限线;为对接机构坐标系;为舱体立方镜坐标系;为陀螺组件坐标系;各坐标系的坐标轴指向均与货物舱坐标系指向一致。图中未一一给出的其他设备坐标系包括:~为交会对接敏感器A~C 的坐标系;、为姿态敏感器A、B 的坐标系。

图1 货物舱坐标系定义及设备布局Fig.1Coordinate system and equipment layout of cargo segment

1.2 设备安装精度要求

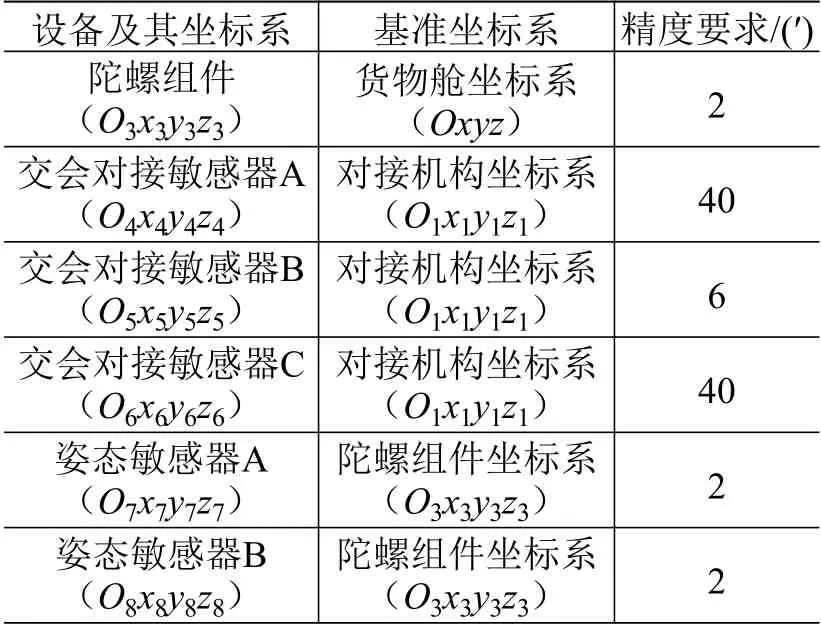

陀螺组件的安装精度以货物舱坐标系()为基准,交会对接敏感器A~C 的安装精度以对接机构坐标系()为基准,姿态敏感器A、B 的安装精度以陀螺组件坐标系()为基准,各设备安装精度要求见表1。

表1 设备安装精度要求Table1 Requirements for installation accuracy of sensor equipment

2 精度影响要素数学模型和验证流程

2.1 精测影响要素数学模型

根据航天器研制流程,设备安装精度在整个研制周期中受到的影响因素主要有舱体加工精度、舱体自身刚度、货物装载、重力、舱内压力、发射段振动、运输和舱段连接等。为了研究航天器研制过程设备精度各影响因素及其变化范围,并对最终精度数据进行量化评价,定义为设备最终精度偏差值,

式中:为制造过程引起的精度偏差;为舱体变形引起的舱体立方镜安装姿态偏差;为支撑设备的次结构支架引起的偏差;为舱体停放工装引起的精度偏差;为舱体停放状态引起的精度偏差;为运输环节引起的精度偏差;为舱段连接引起的精度偏差;为货物装载引起的精度偏差;为舱体充放气引起的精度偏差;为舱体重力引起的精度偏差;为航天器发射段振动环境引起的精度偏差;为精度偏差调整补偿值;为精度测量设备和系统带来的测量不确定度。

式(1)给出了影响航天器精度保证的5 类主要因素:1)设计加工阶段引起的偏差,主要通过加工工艺、设计改进来消除,包括、、;2)总装过程中舱体停放、运输、舱段连接、货物装载带来的精度偏差,主要通过仿真和试验获取其导致的精度偏差量,包括、、、、;3)天地差异导致的精度偏差,需要通过精测实验来获得偏差值,包括、、;4)为了消除设备精度偏差进行设备调整带来的补偿值;5)精度测量设备和系统带来的测量不确定度,工程数据约为20″,直接包含在设备最终精测数据中。以上5 类偏差值综合作用构成设备最终精度偏差值,各要素在某些工况会存在一定的耦合作用,但是这种耦合会减小最终的精度偏差量,因此从设计健壮性的角度看,将各个要素单独考虑可以提高设计余量。

2.2 精测影响要素验证流程

通过对影响航天器精度保证的要素进行分析,结合航天器研制周期,设计精测要素验证流程如图2 所示。对精度保证要素中需要加工保证的在生产要求中提出加工精度指标;对需要仿真分析和实验验证的制定实验工况矩阵,对货物空满载、舱体充放气、振动试验、工装的影响进行单独的和复合的实验验证,获取主要要素对精度偏差的影响规律;最后根据实验结果,确定最终的精测方案和流程。

图2 航天器精测影响要素验证流程Fig.2 Process for validation of influencing factors pertain to installation accuracy

3 实验验证

首先对舱体工装及舱体立方镜要素进行分析,确定精测时的舱体状态和转移基准,之后通过实验获取空满载、舱体充放气以及振动试验3 种关键要素综合作用带来的设备精度偏差,最后基于发射前最后一次精测数据获取在轨精度偏差范围。

3.1 工装影响分析与验证

货运飞船在安装舱内货物时,需要通过工艺环将舱体停放在旋转工装上,由旋转工装转动舱体以便进行货物舱内各个象限货物的安装。工艺环是货运飞船货物舱水平总装的必备工装,因此需要分析工艺环安装状态对舱体及敏感器精度的影响。分析时,对货物舱水平停放状态的旋转工装——工艺环组件和货物舱进行详细建模力学分析,货物舱内货物以非结构质量形式赋在货架水平仪器板上,货物舱按照最大装载5500kg 货物状态参与分析,载荷边界条件为1重力加速度,位移约束条件为限制工艺环组件与滚轮接触节点的径向位移。

为分析工装对前锥段设备精度的影响,在有限元模型中建立若干长5m 的轻质刚性杆,位置如图3 所示,其中:刚性杆①用于计算精测基准偏差;刚性杆②~④用于计算交会对接敏感器A~C 的偏差。图4 和图5 分别为有、无工艺环状态下的刚性杆位移云图。

图3 水平停放状态货物舱有限元模型Fig.3 Finite element model of cargo segment in horizontal parking state

图4 有工艺环组件时的刚性杆位移云图Fig.4 Cloud diagram of displacement of the rigid rod with process ring

图5 无工艺环组件时的刚性杆位移云图Fig.5 Cloud diagram of displacement of the rigid rod without process ring

通过分析计算发现,有、无工艺环组件情况下5500kg 货物和舱体重力引起的最大精测偏差均为交会对接敏感器C 的偏差,两种情况精测偏差基本相同,均能满足交会对接敏感器C 的偏差要求(见表2)和前锥段设备安装精度要求的最大偏差(2mm,6′)。由于货物舱水平停放状态下设备相对基准轴的角度变化可忽略,计算中只求出、方向的最大偏差值。

表2 交会对接敏感器C 最大精度偏差Jg+Jz+JhTable2The maximum installation accuracy deviation of sensor C for rendezvous and docking

采用同样的方法,对有工艺环情况下2 个测量结构立方镜的变形进行分析,其刚性杆位置和有限元分析结果见图6。经计算,货物舱测量结构基准镜最大位移量为0.165mm,对应于后连接框上的III 偏II 象限25°的L2 基准镜;最大角度变化量为0.48′,对应于后连接框上的IV 偏I 象限25°的L1基准镜。可见货物舱水平停放时重力引起的货物舱测量结构基准变形很小,可满足精测要求。因此,根据货物装载和精测过程旋转舱体的需要,采用工艺环安装的状态开展货物安装和精测实施。

图6 后连接框刚性杆位移云图Fig.6 Cloud diagram of displacement of the rigid rod on rear frame structure

3.2 货物装载影响实验验证

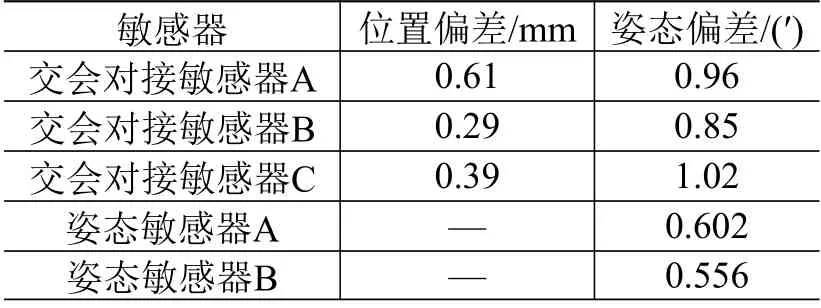

图7 为货物舱装载5500kg 货物、水平停放时的变形云图。可以看出,货物舱中部和前锥段变形较大。货物舱不充气时,满载5500kg 货物相对于空载状态的精度变化量如表3 所示。

图7 货物舱满载水平停放变形云图Fig.7 Cloud diagram of deformation of cargo segment

表3 空满载状态敏感器精度Jh 变化量Table3 Variation of accuracy of sensors with load

3.3 舱内压力环境影响实验验证

货物舱单舱空载状态下,充气前后敏感器的精度变化量如表4 所示。充气前舱内压力为1 个大气压,充气后舱内压力为2 个大气压。可以看出,充气对密封舱段敏感器精度的影响较大。

表4 充放气前后敏感器精度Jq 变化量Table4 Variation of accuracy of sensors with internal pressure charging

3.4 发射段力学环境影响实验验证

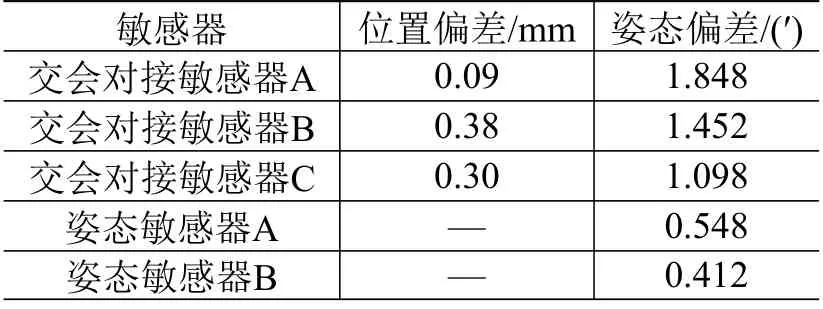

通过振动试验,覆盖重力和货物满载的影响,综合验证发射段振动环境对敏感器精度的影响。整船振动试验前后敏感器的精度变化量如表5 所示。

表5 整船振动试验前后敏感器精度Jf 变化量Table5Variation of accuracy of sensors after vibration testofthespacecraft

3.5 发射前精测数据

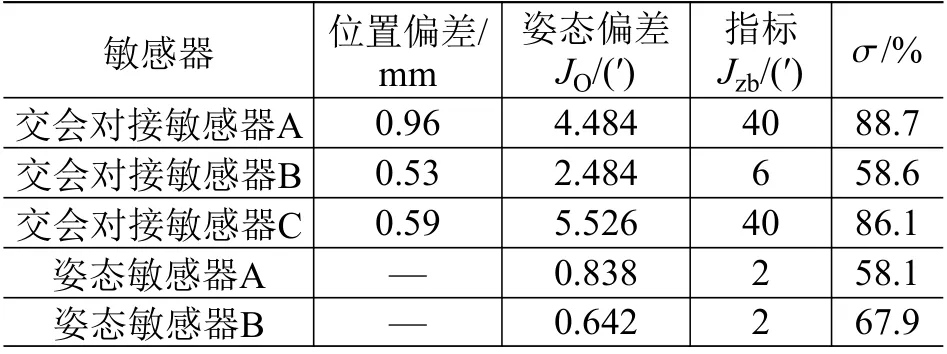

发射前对货物舱进行空载充气状态下敏感器精度测量值为,如表6 所示,其中:为设备安装精度指标要求,参见表1;为设备精度调测评价指标,=[(‒)/]×100%,根据工程经验一般取>30%。可以看出,各敏感器的o 均满足安装精度指标要求以及>30%的要求。

表6 发射前最后一次敏感器精度测量数据Table 6 Installation accuracy measurement of sensors before launching

3.6 数据分析

对空满载、舱内压力和振动3 类主要因素对设备精度偏差的影响进行对比分析,从表3、表4、表5 可看出,对于布局在密封舱前锥段的交会对接敏感器而言,舱内压力因素影响较大。表6 中,对应同一敏感器,其姿态偏差o 小于表3~表5 中对应的姿态偏差之和。

货物舱舱体结构形式由非密封舱和密封舱2 部分组成,密封舱部分为壁板结构,而非密封部分为蒙皮桁条结构,壁板结构的刚度更好。设备根据布局需求在舱体上所处的位置不同,距离密封舱前后连接框的距离有所差异,次结构支架形式根据布局位置需求不同也有所差异,这些都导致货物舱在空满载和振动试验时,对设备的精度影响不同。交会对接敏感器A、B、C 布局在密封舱前锥段,受舱内压力、空满载及振动的影响更大;姿态敏感器A、B 布置在非密封舱后锥段,所受影响相对较小。

4 结论与建议

本文以“天舟”货运飞船敏感器设备安装精度及精测为基础,分析了航天器精度保证设计的影响要素、流程和量化评价,并对关键影响因素进行了实验验证和数据分析,结论如下:

1)货物装载和重力环境引起的航天器设备精度偏差远小于设备自身精度要求,因此为便于货物装载,以水平状态开展设备精测是合理的。

2)舱内压力引起的设备安装精度变化最大,建议采用充气精测作为最终数据;当采用非充气精测获得最终数据时,需要将调测精度控制得更小。

3)空满载和振动因素对敏感器设备安装精度影响的大小与设备布局和设备支架刚度有关。

4)调测目标值的设定应与指标值拉开差距,余量至少应大于30%,这样不仅可以满足发射状态的精度指标要求,还可以在综合各种要素之后满足发射入轨后的精度指标要求。