载人充气密封舱飞行试验方案研究

2023-01-05李小琪黄文宣成志忠周志勇

李小琪,常 洁,黄文宣,成志忠,周志勇,从 强

(北京空间飞行器总体设计部,北京 100094)

1 引言

随着中国空间站及载人登月等深空探测任务的发展,对大型密封舱段的需求日益突出,而大型刚性密封舱结构发射体积大、重量优势不明显、成本高,难以满足航天发展需求。充气展开式密封舱(简称充气密封舱)具有重量轻、折叠效率高、展开可靠、工程实施方便等优点,是未来空间站扩展舱体、月球基地建造的有效途径之一[1]。

国外在20 世纪中叶开始充气密封舱的研究。苏联的上升号载人飞船气闸舱采用了充气展开方案,1965年3月,航天员完成出舱活动。这是首个在轨应用的充气密封舱,也为后续密封舱技术发展提供了新的思路[2]。2006年~2007年,比格罗公司分别发射起源1 号和起源2 号充气密封舱,验证了折叠压紧、微重力环境下展开、刚柔连接和在轨控制等多项关键技术[3]。2016年4月,比格罗可扩展活动舱通过龙飞船上行,完成与国际空间站对接,并进行了充气展开,航天员定期进入舱内活动[4]。目前,该舱在轨稳定运行超过5年,获取了大量在轨试验数据。月球上温度等环境比近地轨道更为严苛,目前也尚未有充气密封舱在月球上的应用案例,但是只要进一步突破材料技术和防护技术,充气密封舱凭借重量、体积优势,也将成为月球基地建设的一个重要途径[5-7]。研究人员对充气密封舱在空间站的应用也开展了专项技术研究,主要包括:从空间柔性材料特性[8-9]、不同用途充气密封舱原理样机研制[10-12]、柔性结构在轨健康状态监测技术[13]、太空环境下的承压技术[14]及展开控制技术[15]等方面。中国充气密封舱尚未在轨飞行,对充气密封舱在空间站上开展应用的系统方案研究较少。

本文结合中国空间站运营阶段的飞行任务安排,提出了利用搭载货运飞船上行,分3 步进行验证的飞行试验方案,针对每一步验证目标论述充气密封舱的总体设计,并对充气密封舱在整个飞行任务中所经历的力学环境进行仿真分析验证。

2 飞行试验方案

2.1 技术基础和空间站平台资源

中国充气密封舱技术近年来快速发展,在柔性材料技术、高效折叠技术、碎片防护技术等方面取得了一定的突破,具备开展工程样机的研制能力。至2022年,中国空间站建造已初步完成,将进入运营阶段,这也为充气密封技术的发展和应用提供了一个极为便利的技术试验平台。

1)中国空间站上的实验验证平台。在密封舱内均配备了科学实验柜、舱外配备了暴露实验平台,配置了多个标准载荷接口和大型载荷挂点,可用于开展空间材料科学、生物学等多种类型的暴露实验或应用技术试验。空间站节点舱还提供了大型密封舱段的对接口,可进行密封舱的扩展[16]。

2)多类型货运飞船上行方案。有效载荷可通过货运飞船上行,货运飞船也能提供一定的供电、信息和热控支持。货运飞船有全密封、半密封和全开放3 种形式,可满足密封运输物资、舱外大型载荷、实验平台等运输需求[17]。

2.2 基于全密封货运飞船上行方案

2.2.1 系统组成

I 型充气密封舱由柔性段(充气密封舱本体)和刚性段构成。刚性段内部安装气瓶和气路控制系统;刚性段外侧壁安装用于与空间站舱外载荷挂点连接的适配结构。密封舱本体采用多功能蒙皮材料,由内而外按功能分为气密层、承压层、热防护层。将在空间站完成首次充气密封舱在轨试验,验证柔性舱体解锁与充气展开、气密等技术。

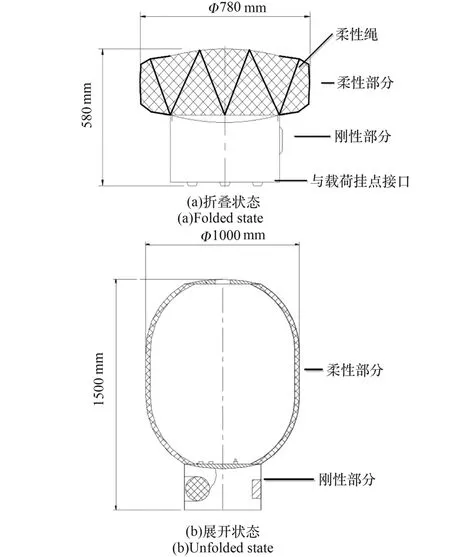

I 型充气密封舱在地面利用柔性绳对舱体进行折叠并压紧,绳子依次上下穿过柔性舱体、相互形成稳定的三角形状,最终压紧到刚性结构上。舱体折叠状态尺寸为Ф780 mm×580 mm,如图1(a)所示。柔性段能在气路系统控制下膨胀展开,展开成圆柱形。展开后的充气密封舱尺寸为Ф1000 mm×1500 mm,如图1(b)所示。

图1 I 型充气密封舱示意图Fig.1 Diagram of type I inflatable capsule

2.2.2 飞行方案

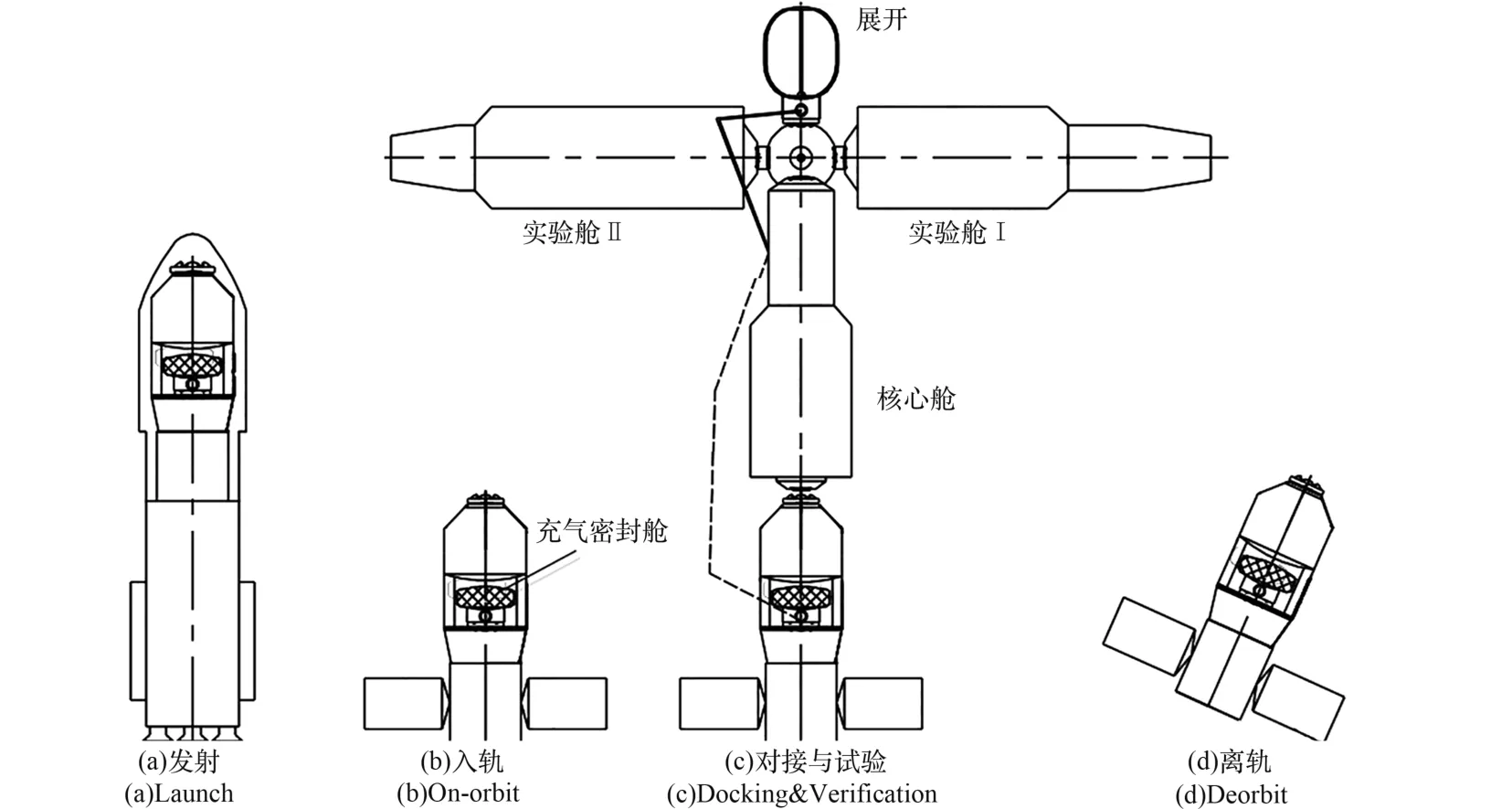

为了达到验证关键技术的目的,同时也基于现有飞行器方案,发射时可将I 型充气密封舱收拢折叠安装在全密封货运飞船货物舱的货架上并随之上行,如图2(a)、(b)所示。

图2 由全密封货运飞船上行的充气密封舱飞行方案Fig.2 Flight scheme of inflatable capsule transported by fully sealed cargo spacecraft

货运飞船与空间站对接后,航天员可进入全密封货运飞船将折叠状态的充气密封舱转移至空间站实验舱II 货物气闸舱内,并将充气密封舱固定在实验舱II 的货物气闸舱的出舱机构上。

出舱后,航天员通过操作机械臂抓取充气密封舱刚性段上的适配结构,将充气密封舱后转移到空间站外的大型载荷挂点上,实现锁紧及电气连接,如图2(c)所示。

充气密封舱可在自带气源和控制系统配合下,完成在空间站上的充气展开。展开后,可定期对充气密封舱舱内气压、温度等进行监控和评估。

在轨验证时间为3 个月。充气展开载荷试验结束后,可将充气密封舱放气、收拢,由机械臂将收拢后的充气密封舱体重新带回至空间站货物气闸舱。并最终由航天员将收拢状态的充气密封舱转移至货运飞船、随货运飞船再入销毁,如图2(d)所示。

2.3 基于半密封货运飞船上行方案

2.3.1 系统组成

在充气密封舱充气展开、气密等基本功能通过在轨验证后,第二步可研制尺寸更大、更安全可靠的II 型充气密封舱,通过半开放货运飞船上行,以进一步验证高效折叠、防护等关键技术,并首次实现人员进入充气密封舱。

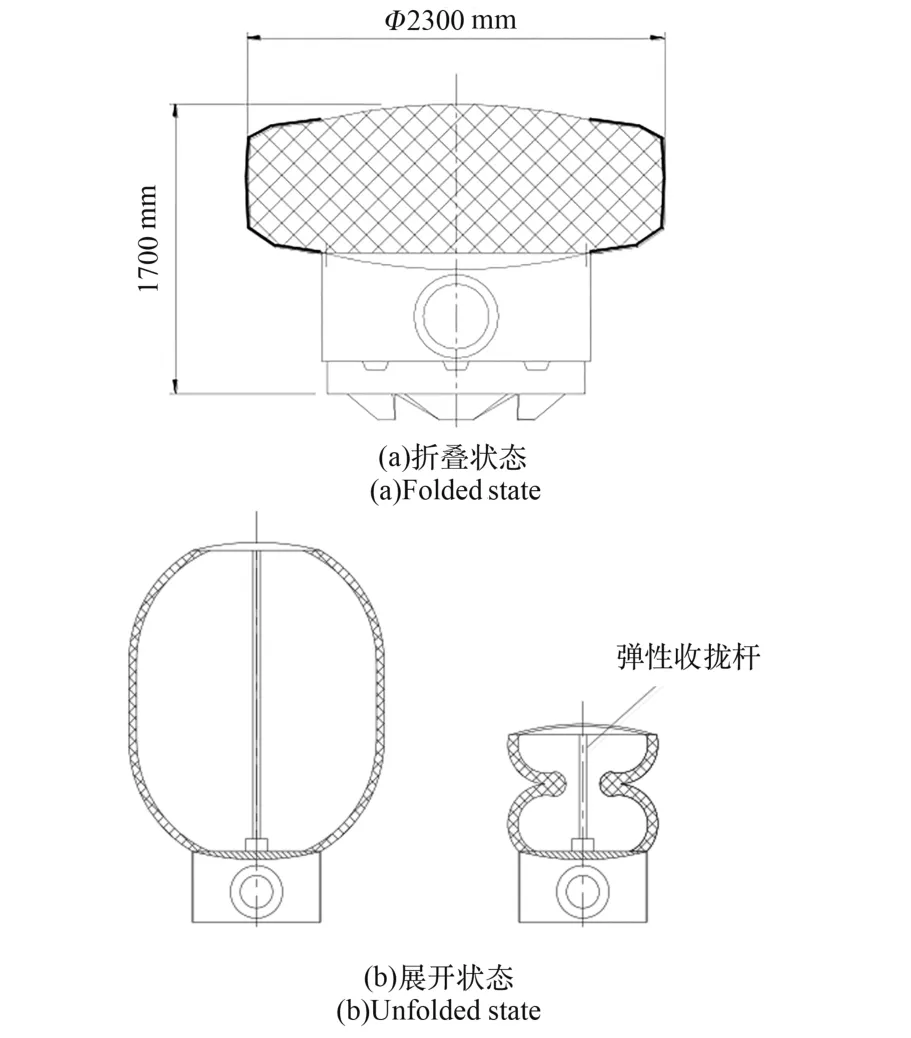

II 型充气密封舱仍由刚性段和柔性段组成。刚性段主要实现在轨对接功能,除了侧壁安装有机械臂适配结构外,在刚性段前端安装有对接机构。柔性段本体仍采用多功能蒙皮材料,在I 型充气密封舱方案基础上增加碎片防护层。II 型充气密封舱舱体折叠状态尺寸为Ф2300 mm ×1700 mm,如图3(a)所示。柔性段内安装有弹性收拢机构,充气展开时,随着舱体一起展开;当在轨舱内放气时,弹性收拢机构可将舱体收拢折叠,如图3(b)所示。

图3 II 型充气密封舱示意图Fig.3 Diagram of type II inflatable capsule

2.3.2 飞行方案

在地面,II 型充气密封舱的柔性段收拢压紧在刚性段上,并安装在半密封货运飞船货盘机构上并随之上行,如图4(a)、(b)所示。当半密封货运飞船发射入轨与空间站对接后,机械臂抓取货盘结构并安放在指定位置,充气密封舱与货盘机构解锁,由机械臂抓取充气密封舱侧壁上的适配结构,完成充气密封舱与空间站节点舱对接口对接,充气段完成充气展开及在轨刚化,如图4(c)所示。航天员可进入舱体短期工作、生活。

在轨试验时间为6 个月。试验结束后,充气密封舱体自动泄压,由舱内弹性收拢机构对舱体进行收拢和简单折叠。由机械臂抓取充气密封舱侧壁上的适配结构,完成充气密封舱与空间站节点舱对接口分离,并放回至半开放货运飞船内,随货运飞船下行销毁,如图4(d)所示。

图4 由半密封货船上行的充气密封舱飞行方案Fig.4 Flight scheme of inflatable capsule transported by semi-sealed cargo spacecraft

2.4 基于全开放货运飞船上行方案

2.4.1 系统组成

在充气密封舱内人员活动通过在轨验证后,第三步可通过全开放货运飞船上行方案,研制可直接与空间站对接、寿命更长、功能更全的III 型充气密封舱,验证柔性舱门、从柔性舱出舱等技术,同时完成人员从充气密封舱内气闸出舱试验。

III 型充气密封舱系统方案的最大特点是对接机构复用,即充气密封舱与全开放货运飞船共用一个对接机构。此外,充气密封舱无需配备机械臂适配结构等用于舱体对接的设备。充气密封舱本体与对接机构安装框直接相连。

III 型充气密封舱舱体折叠状态尺寸为Ф2300 mm×1700 mm,不含对接机构;舱体展开后,可伸缩刚性杆可随着展开到位并固定,起到加强舱体刚度的作用。充气密封舱另一端安装有柔性舱门,当充气密封舱作为气闸舱使用时,航天员可通过该舱门进行出舱活动,如图5 所示。

图5 III 型充气密封舱示意图Fig.5 Diagram of type III inflatable capsule

2.4.2 飞行方案

在地面,III 型充气密封舱直接安装在全开放货运飞船前端对接机构上。充气密封舱作为主要有效载荷,与货运飞船前锥的对接组件直接连接,全开放货运飞船靠近后锥的空间还可以装载其他有效载荷,如图6(a)、(b)所示。

全开放货运飞船发射入轨与空间站对接,全开放货舱内货物由机械臂取出后,可进行充气密封舱的充气展开试验。对接成功后,由航天员打开核心舱舱门,完成充气密封舱与核心舱的电、气连接操作。并通过空间站内的气源向充气密封舱舱内充气,直至充气展开,如图6(c)所示。

展开后,航天员可直接穿过对接通道进入充气密封舱内。同时,在充气密封舱放气后,航天员还可利用舱上的柔性舱门开展出舱活动。根据任务需要,在轨时间大于1年。在寿命末期,可直接随开放式货运飞船一同离轨销毁,见图6(d)。

图6 由全开放货运飞船上行的充气密封舱飞行方案Fig.6 Flight scheme of inflatable capsule transported by fully open cargo spacecraft

2.5 方案特点

1)根据每一步技术验证目的不同、设计了3种不同的方案,各方案之间逐步递进,最终验证的刚化技术、气闸出舱技术也将为充气密封舱提供更广阔的应用前景。

2)搭载货运飞船上行的技术方案,可节省发射成本;基于全开放货运飞船上行的系统方案,还能与货运飞船实现对接机构的复用,进一步节省资源。

3)在轨试验时,可由航天员和空间站机械臂辅助完成技术试验。验证方案较为独立,不会影响空间站主任务的开展。

4)任务结束后的舱体可仍然通过货运飞船下行并可控销毁,不会对其他航天器产生不利影响。

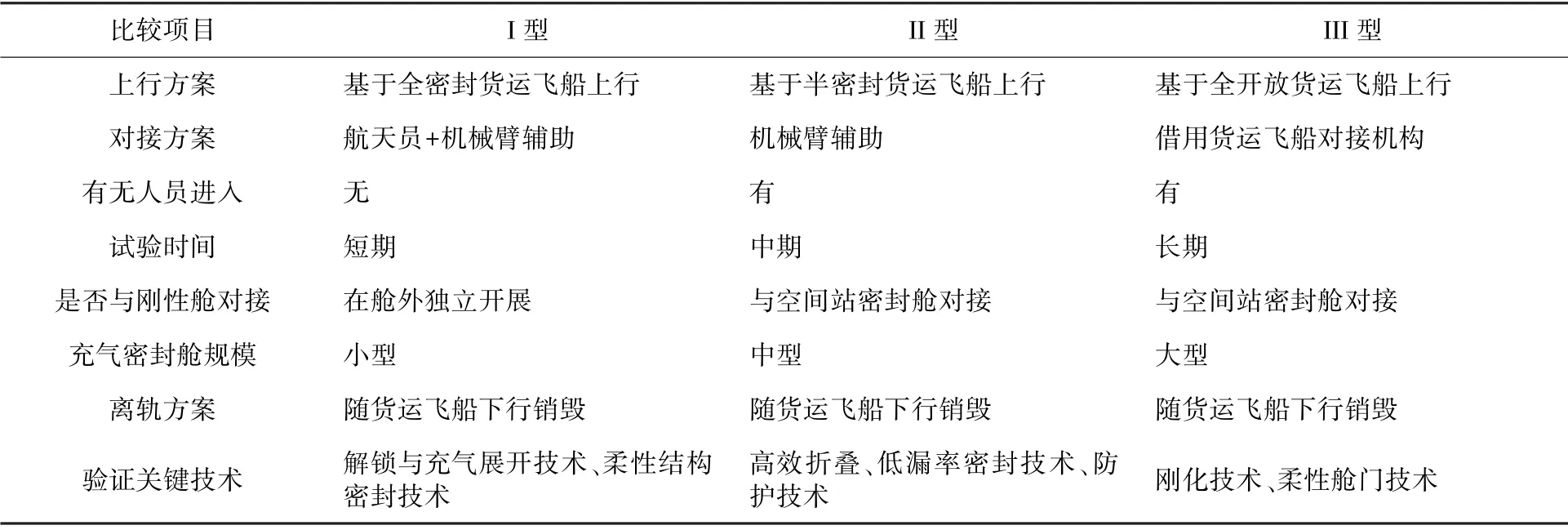

各技术验证方案对比见表1。

表1 充气密封舱3 种技术验证方案对比Table 1 Comparison of various schemes for three inflatable capsules

3 仿真分析结果

充气密封舱在整个飞行试验过程中,需要经历发射段振动、在轨压力等环境。以I 型充气密封舱为例,使用ABAQUS 软件建立有限元模型对充气密封舱的力学性能进行分析验证。

3.1 折叠状态

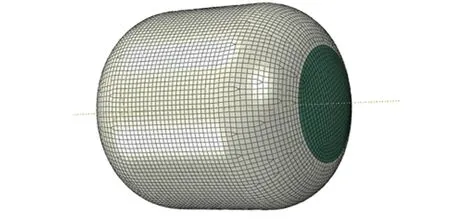

充气密封舱刚性部分用壳单元进行模拟,材料弹性模量取70 GPa,泊松比取0.3,刚性部分下端进行固定。柔性部分使用梁单元模拟压紧状态。有限元模型如图7 所示。

图7 折叠状态充气密封舱有限元模型Fig.7 Finite element model of inflatable capsule in folded state

1)模态分析结果。对充气舱进行模态分析,其一阶频率大于68 Hz,满足货运飞船上安装设备的基频要求。

2)发射段振动分析结果。模拟发射段振动条件,激励加速度为15 G,得到充气密封舱刚性部分最大应力105 MPa,安全裕度0.52,满足大于0 的要求。

3.2 展开状态

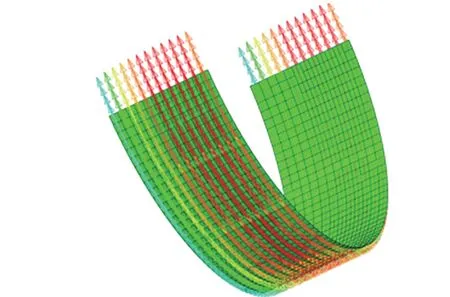

充气密封舱入轨后在气压作用下逐步展开。建立如图8 所示的展开状态有限元模型。

图8 展开状态充气密封舱有限元模型Fig.8 Finite element model of inflatable capsule in unfolded state

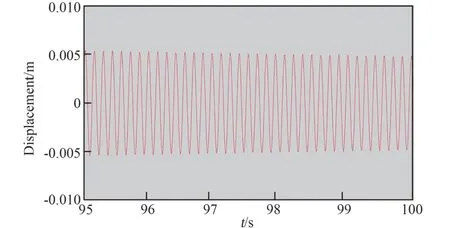

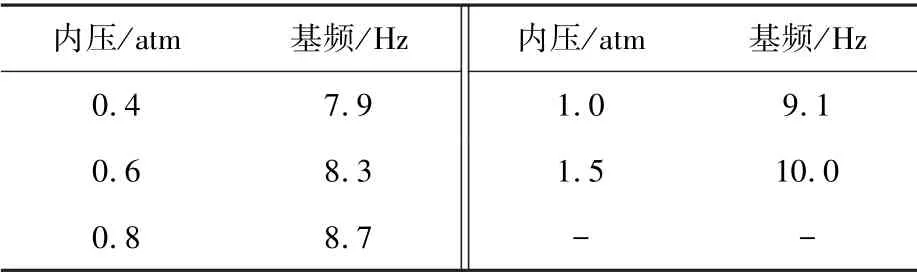

1)模态分析结果。使用ABAQUS 软件显示动态法分析充气舱基频。充压后,给充气密封舱顶端中心点加10 mm 的位移扰动,随后释放位移扰动,舱体自由振动,提取顶端稳定阶段位移曲线如图9 所示,得到充气舱横向基频为7. 9 Hz,该频率可与在轨飞行器的基频错开。随着压力升高,舱体基频升高,见表2。

图9 顶端位移响应曲线Fig.9 Displacement response curve at the top

表2 不同内压下的基频Table 2 Fundamental frequency under different pressures

2)内压强度分析结果。柱段受力分析如图10 所示,在内外压差作用下,充气密封舱最大应力发生在柱段环向,最大为9.29 MPa,小于柔性结构材料的强度极限。

图10 柱段受力分析Fig.10 Stress analysis of cylindrical section

4 结论

本文提出了基于货运飞船上行的充气密封舱技术分步验证方案,3 种类型的充气密封舱分别随全密封货运飞船、半密封货运飞船和全开放货运飞船上行;完成了对充气密封舱在发射过程、在轨飞行过程中的力学分析仿真,验证了充气密封舱可满足在轨飞行条件的要求。分步验证技术难度步步递增,实施方案可行,可为后续充气密封舱技术发展提供参考。