用电脑测试矿井救生舱的抗爆性能

2014-02-09供稿刘季冬王斌张坭漆立方LIUJidongWANGBinZHANGNiQILifang

供稿|刘季冬, 王斌, 张坭, 漆立方/ LIU Ji-dong, WANG Bin, ZHANG Ni, QI Li-fang

用电脑测试矿井救生舱的抗爆性能

Testing Blast-Resistant Performance of Mine Rescue Capsule by Computer

供稿|刘季冬1, 王斌1, 张坭2, 漆立方2/ LIU Ji-dong1, WANG Bin1, ZHANG Ni2, QI Li-fang2

内容导读

依据KJYF-96/6型矿用可移动式救生舱舱体实际结构尺寸建立了有限元分析模型,利用高压源在巷道中产生的冲击波流场,求得舱体在流场压力 (作用在舱体前) 为0.192 MPa条件下,舱体迎爆面(所受最大冲击波超压为0.601 MPa)、各舱段两侧面、顶面及后端面不同位置处最大压力载荷,以此载荷作用到舱体有限元分析模型,作用时间为300 ms,利用LS-DYNA模拟了KJYF-96/6型矿用可移动式救生舱舱体动态响应过程。分析结果表明:考虑2倍安全系数,KJYF-96/6型矿用可移动式救生舱在冲击波流场作用下,舱体迎爆面所受最大冲击波超压为0.3 MPa,作用时间300 ms时,可满足刚度和强度要求,舱体能够保持完整,结构安全。

移动救生舱

舱体结构

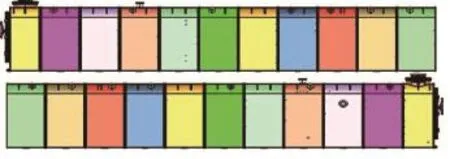

KJYF-96/6型矿用可移动式救生舱为分体组装式,共有十一节舱段(包括过渡舱、生存舱和设备舱)。 救生舱主体结构图、外观图等如图1~4。

其中基本舱段(生存舱)九节,每节尺寸(长×宽×高):960 mm×1784 mm×1995 mm。另外两节舱外形尺寸(长×宽×高)为:740 mm× 1784 mm×1995 mm和760 mm×1784 mm×1995 mm。舱段间采用高强度螺栓连接,舱体总尺寸(长×宽×高):10637 mm×1784 mm×2105 mm。舱前段设有防护密闭门,尺寸为1200 mm×600 mm;舱后端中部设置有圆形逃生门,尺寸为f600 mm。在第三舱段一侧中部设有观察窗,采用f160 mm,厚20 mm的钢化玻璃,通视直径f120 mm。

舱体外壳板厚度为10 mm,舱体法兰厚度为25 mm,每节舱段外壳板内布置有两圈环向加强筋,侧面各布有四道横筋、顶部布设三道横筋、底部布设三道横筋,均用60 mm×20 mm钢板组成T型钢进行加强。舱体所有材料均为Q345B钢。

固定方式

救生舱各舱节两侧底部中心部位设有连接架,采用地脚螺栓把连接架与巷道浇注的混凝土基础进行固定,防止舱体受爆炸冲击时移动。

载荷分析

采用流场冲击波载荷,迎爆面(前舱门端)冲击载荷峰值超压不小于0.6 MPa。

图1 舱体外形图

图2 舱体加强筋结构

图3 舱前端面正面及背面结构

图4 舱后端面正面及背面结构

计算机仿真

软件

采用AUTODYN计算舱体所受流场载荷,使用LS-DYNA数值分析软件进行救生舱舱体动态响应过程数值分析。

模型

◆ 流场载荷

巷道模型采用半圆拱形,高2.6 m、宽3.2 m,为等截面直巷道,总长150 m。其中爆源段28 m、冲击波传播段100 m,救生舱及舱后长度22 m,单元尺寸不大于200 mm。救生舱放置于巷道水平几何中心。

在救生舱前1 m的巷道中心处、舱体端部中心位置、每舱段侧面及顶部不同位置,设置流场压力和舱体所受压力监测点。

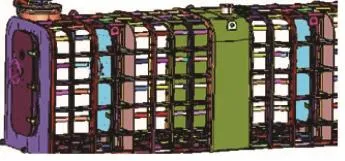

◆ 舱体模型

按舱体实际结构尺寸进行建模,建模期间保留主体结构特征,对细小部件做合理简化。实体结构如法兰、铰链、防爆玻璃、端板等采用实体单元,矩形管采用壳体单元,舱体计算网格模型见图5~8。

图5 舱体外形计算网格

图6 舱内加强筋计算网格

图7 舱前端面正面及背面计算网格

图8 舱后端面正面、背面计算网格

材料模型

螺栓及防爆玻璃采用弹性模型;筋、板采用弹塑性材料模型。不考虑焊接质量及焊接对材料强度的影响,Q345B材料屈服强度为345 MPa,抗拉强度为470 MPa,钢材密度为7800 kg/m3,弹性模量210 GPa,泊松比为0.3。

舱体作用载荷及约束条件

舱体作用载荷采用直角三角波冲击载荷、迎爆面(入口门端)冲击载荷0.6 MPa,其他面(底面除外)0.3 MPa,作用时间300 ms。

约束条件:对救生舱两侧底部法兰处单元进行约束,实现固定连接架对舱体的水平约束。同时,舱体底部滑撬底面单元限制垂直方向移动,模拟底面对舱体向下移动约束。

计算机仿真

舱体作用载荷

仿真计算得到的流场压力(超压)和舱体相应部位所受最大压力(超压)时间历程。流场压力(作用到舱体前)为0.192 MPa,舱体迎爆面(前舱门端)所受最大冲击波超压0.601 MPa。

救生舱整体结构应力和位移

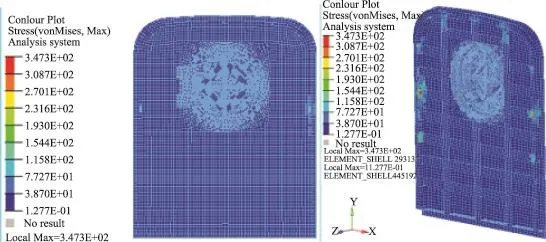

◆ 舱体应力云图

图9所示舱体应力云图表明,舱体所受最大应力出现在舱体后部舱节支座与舱体连接部位(100 ms时刻),最大值为359.3 MPa,未超过该材料的极限强度(470 MPa),故舱体不会出现破裂。

◆ 舱体位移云图

救生舱前后及两侧底部固定架部分单元进行约束,用以限制舱体底部水平移动;舱体底部滑撬底面单元进行约束用以限制垂直方向移动,模拟地面对舱体向下移动约束。因此,舱体上面节点位移即反映了舱体的变形,不同时刻舱体位移(单位:mm)如图10所示。

图9 100 ms时刻舱体应力云图

图10 25 ms时刻舱体位移云图

由不同时刻舱体位移云图表明,舱体最大冲击变形发生在后部舱节侧面中心部位(见图10),变形值为9.81 mm,小于20 mm;其后加强筋为最大变形发生部位(见图11),变形值为9.76 mm,小于15 mm,故满足刚度要求。

重点部位

◆ 前端面及入口舱门

由入口舱门及门框应力云图12可知,其所受最大应力为214.0 MPa,最大应力出现在门框侧部外侧中心部位,处于材料的屈服强度内。

◆ 后端面及舱体逃生门

由逃生门应力云图可知:其所受最大应力为181.6 MPa,出现在逃生门销子与门框压合部位,未超过材料的屈服强度。该时刻逃生门及门框所受应力(单位:MPa)云图见图13。

◆ 舱顶入口门

由舱顶入口门处应力云图可知:舱顶入口门所受应力未超过材料的屈服强度。

图11 300 ms时刻舱体位移云图

图12 入口舱门及门框所受最大应力时刻应力云图

图13 后端面、逃生门所受最大应力时刻应力云图

舱体安全

由应力云图可知,舱体所受最大应力为368.676 MPa,大于材料的屈服强度345 MPa,小于材料的极限强度470 MPa,故舱体无失效部位,舱体安全。

结束语

舱体最大冲击变形发生在后部舱节侧面中心部位,最大冲击变形值为9.81 mm,小于20 mm;加强筋上最大变形值为9.76 mm,小于15 mm;冲击过程中舱体所受最大应力值为359.3 MPa,小于材料的极限强度470 MPa。由此,舱体不会出现破坏部位;舱体前舱门、逃生门所受最大应力分别为214.0和181.6 MPa,均小于所用材料的屈服强度345 MPa,前舱门、逃生门不会发生塑性变形。

综上所述,计算机仿真结果表明:考虑2倍安全系数,KJYF-96/6型矿用可移动式救生舱在冲击波流场作用下,舱体迎爆面(前舱门端面)所受最大冲击波超压为0.3 MPa、作用时间300 ms时,救生舱满足刚度和强度要求,舱体能够保持完整,结构安全。

[1] 龚晓燕. 矿用可移动式救生舱结构抗爆强度的数值模拟分析及优化. 矿山机械,2012(7):120-123.

[2] 樊小涛. 矿用救生舱抗爆性能试验研究. 矿业安全与环保, 2010(3):25-26.

[3] 汪选要. 矿用救生舱的弹塑性有限元分析. 矿山机械,2012 (7):113-116.

[4] 龚晓燕. 新型救生舱舱体设计与数值模拟分析优化. 煤矿机械,2013(7):68-70.

■ 摄影 王耀东 北京交通大学

1. 湖南工贸技师学院,株洲 412000;2. 萍乡安泰尔矿业科技有限公司,萍乡 337000

10.3969/j.issn.1000-6826.2014.01.17