燃烧室优化改善重型柴油机热效率的数值模拟研究

2022-06-25刘明超尧命发郑尊清梁和平束铭宇

刘明超,尧命发,王 浒,郑尊清,梁和平,束铭宇

燃烧室优化改善重型柴油机热效率的数值模拟研究

刘明超1,尧命发1,王 浒1,郑尊清1,梁和平2,束铭宇2

(1. 天津大学内燃机燃烧学国家重点实验室,天津 300072;2. 玉柴联合动力股份有限公司,芜湖 241080)

以某重型柴油机为研究对象,通过仿真计算,探究了燃烧室结构和喷孔锥角对发动机燃烧过程的影响,提出了提高柴油机热效率的技术方案. 结果表明:通过减小凹坑半径及凹坑深度提高压缩比可以减少缸内过稀区,在压缩比提高和缸内空间利用率提高的共同作用下,热效率提高了0.8%;随着燃烧室凹坑边缘直径增大,进入燃烧室挤流区燃油增多,热效率先升高后降低,凹坑边缘直径为97mm时热效率最高;随着喉口直径减小,燃油达到壁面距离缩短,挤流区当量比增大,油耗先降低后升高,喉口直径为69mm时油耗最低. 当进入挤流区燃油过少时,可以通过增大凹坑边缘直径及减小喉口直径改善混合气分布,提高热效率.喷孔锥角也是影响混合气分布的重要因素,改变燃烧室结构后需要优化喷孔锥角以获得最佳热效率. 采用凹坑边缘直径为97mm、喉口直径为69mm的燃烧室方案以及144°的喷孔锥角,热效率相比原机提高1.8%.

柴油机;热效率;压缩比;燃烧室结构;喷孔锥角

柴油机广泛应用于重型货车、工程机械、农业机械、船舶和发电等领域,在国民经济和社会生活中发挥着重要作用,但同时也消耗了大量的石油资源.为应对越来越严格的油耗和碳排放法规,探究如何提高柴油机的热效率,对减少石油消耗和CO2排放有重要的意义.

通过改变燃烧室结构提高发动机压缩比是提高热效率最直接和有效的手段[1].Uchida等[2]研究表明,在一定范围内,适当增大压缩比有利于改善柴油机经济性能.Enya等[3]研究表明,将压缩比由18提高到26时,指示热效率可提高5%左右.

燃烧室形状还将影响缸内混合气混合,这对改善热效率也至关重要[4-5].Singh等[6]研究指出,即使是微小的几何形状变化,也能对柴油机性能产生影响. Sakata等[7]通过优化燃烧室形状,加强燃油油束对空气的卷吸作用,同时减少燃油在壁面附近的燃烧,实现了柴油机油耗的改善.郑尊清等[8]研究指出,优化燃烧室形状可以改善缸内流动,进而加快火焰传播速度,提高发动机热效率.国内外学者对一些燃烧室结构参数对性能的影响也做了探索研究.Hadi等[9]研究了燃烧室底部凹坑容积及燃烧室半径对缸内气流运动及混合气燃烧的影响.研究表明,增大燃烧室凹坑容积和燃烧室半径可以有效改善油耗,提高发动机热效率.

改变燃烧室结构后,需要进行相应的燃油喷射系统匹配实现缸内喷雾混合过程的优化,进而进一步改善缸内燃烧过程和热效率,喷孔锥角是影响喷雾混合过程的重要因素之一[10-11].周苗等[12]研究了喷孔锥角对混合气浓度分布及燃烧过程的影响,研究结果表明,随着喷孔锥角的增大,进入挤流区的燃油增多,合理选择喷孔锥角的大小可以获得较好的燃烧特性,进而获得较高的热效率.

本文以某重型柴油机为研究对象,系统和深入地分析了燃烧室结构和喷油器参数等对缸内流动和燃烧过程的影响,提出了优化的燃烧室方案和喷油器参数,探索其对燃烧定容度和热效率的影响,为柴油机高效燃烧系统开发提供参考.

1 仿真模型及研究方法

1.1 仿真建模及标定

本文以一台直列6缸直喷式柴油机为研究对象,表1是该发动机的主要技术参数.基于该柴油机建立了CONVERGE三维模型,进行数值模拟研究.在本文中,曲轴转角的负值表示压缩上止点之前,正值表示压缩上止点之后.

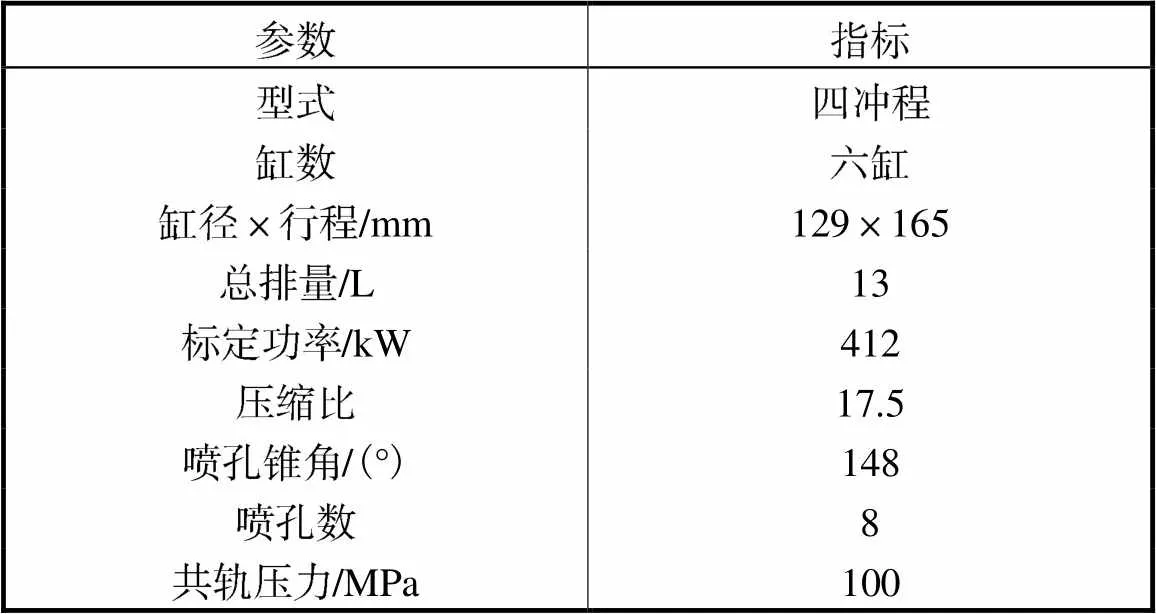

表1 柴油机主要技术参数

Tab.1 Specifications of diesel engine

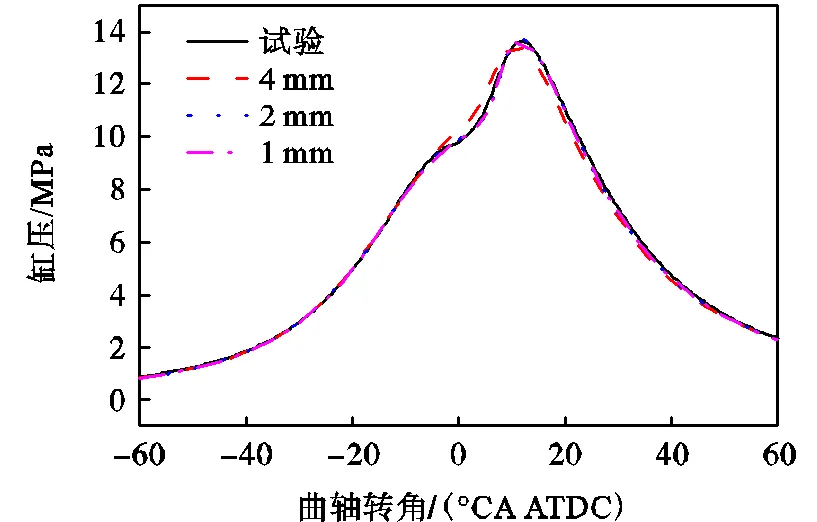

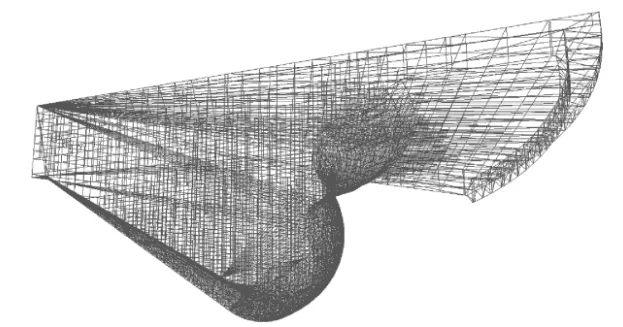

研究采用的模型包括:RNG-湍流模型,O’Rourke and Amsden传热模型,KH-RT喷雾破碎模型和CTC燃烧模型等.图1为模型网格敏感性分析结果,基础网格为1mm时与为2mm时的计算结果差别不大,综合考量计算速度和计算精度后,将计算模型基础网格大小设置为2mm,设置2级自适应加密,对喷油器喷孔附近设置固定加密.三维模型网格如图2所示.研究选取试验中最低油耗点为研究工况,该工况点转速为1100r/min,循环油量为145mg,喷油时刻为-6°CA ATDC,进气压力为0.196MPa,进气温度为334K.

图1 网格敏感性分析

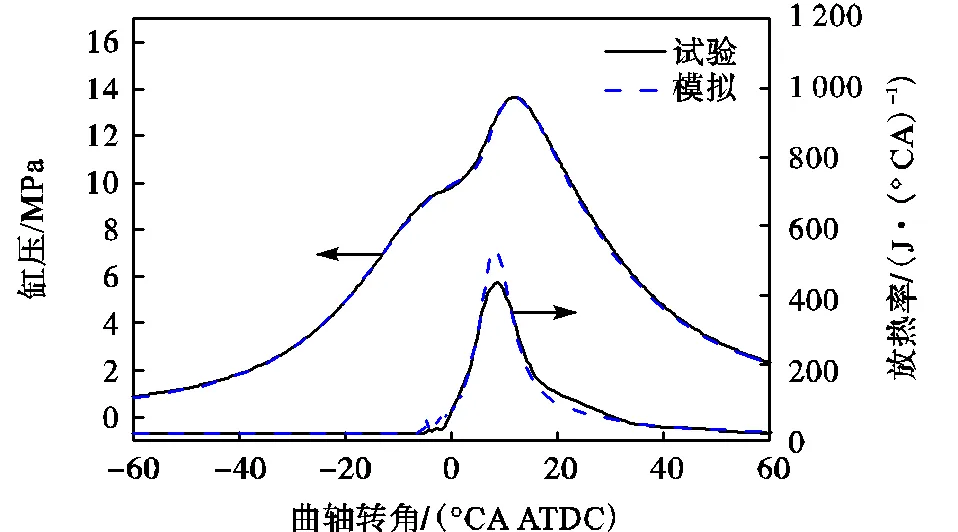

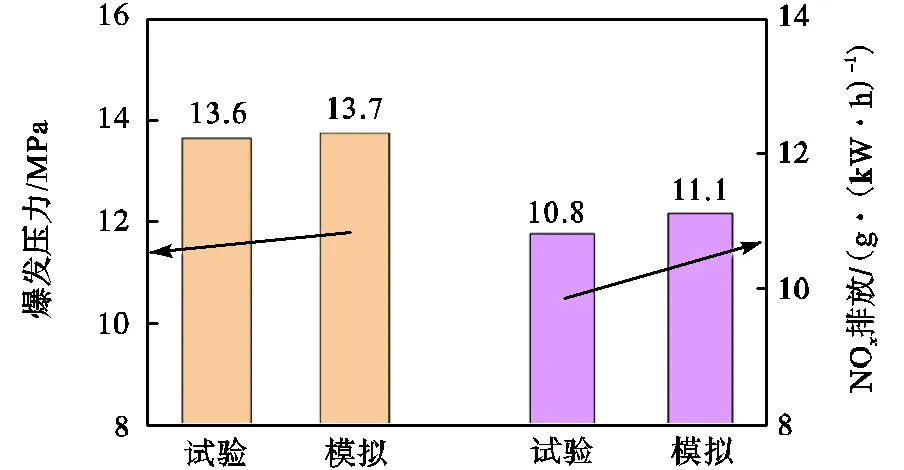

图3对比了仿真计算和试验的缸压和放热率曲线,试验设备相关信息参照文献[13].两者的吻合程度较高,图4为试验与模拟结果的性能参数比较,各参数误差小于5%,说明模型有较高的可信度,可以基于此模型开展下一步的研究工作.

图2 上止点时网格示意

图3 缸压和放热率验证

图4 试验值与模拟结果对比

1.2 研究方法

本研究在标定模型的基础上,将最高缸内燃烧压力限制在原机水平,研究了不同燃烧室结构参数对热效率的影响.首先通过减小凹坑半径及凹坑深度设计了不同压缩比的燃烧室方案,探究压缩比对柴油机热效率的影响.在获得最高热效率的压缩比方案下,改变燃烧室凹坑边缘直径,研究其对热效率的影响.在获得最高热效率的凹坑边缘直径的基础上,改变喉口直径,同时对每一喉口直径下的喷孔锥角进行优化,在最佳的喷孔锥角下研究喉口直径对发动机热效率的影响.基于以上燃烧室结构的优化研究结果,提出了优化发动机燃烧过程的燃烧室方案,以实现提高热效率的目标.

2 结果与讨论

2.1 压缩比对热效率的影响

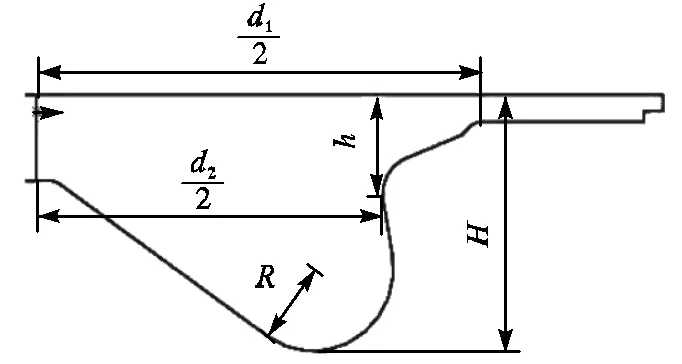

本研究通过调整燃烧室凹坑半径及凹坑深度改变压缩比,设计了压缩比为17.5、18.5及19.5的3个燃烧室,设计时保持凹坑边缘直径、喉口直径及喉口位置不变,喉口深度保持8.5mm不变.燃烧室基本结构如图5所示.各方案的关键结构参数如表2所示.

图5 燃烧室结构

表2 不同压缩比燃烧室关键结构参数

Tab.2 Key structural parameters of combustion cham-bers with various compression ratios

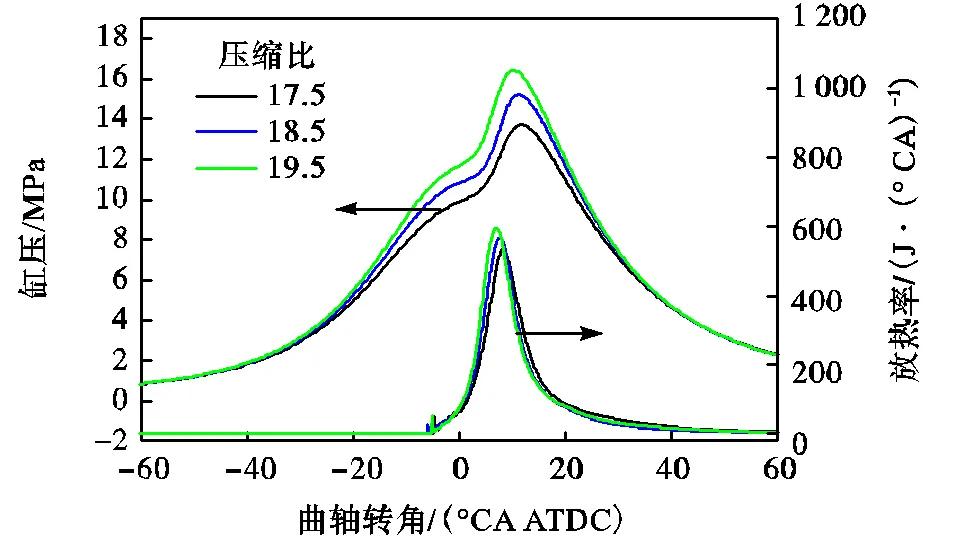

本研究保持喷油时刻和进气压力不变,喷孔锥角保持148°不变,探究不同燃烧室方案对热效率的影响.不同燃烧室方案的缸压和放热率如图6所示.压缩比由17.5提高至19.5,缸内峰值压力升高,滞燃期缩短,燃烧相位提前,燃烧放热速率加快,前期放热增多,后期放热变缓.

图6 不同压缩比燃烧室方案下缸压和放热率

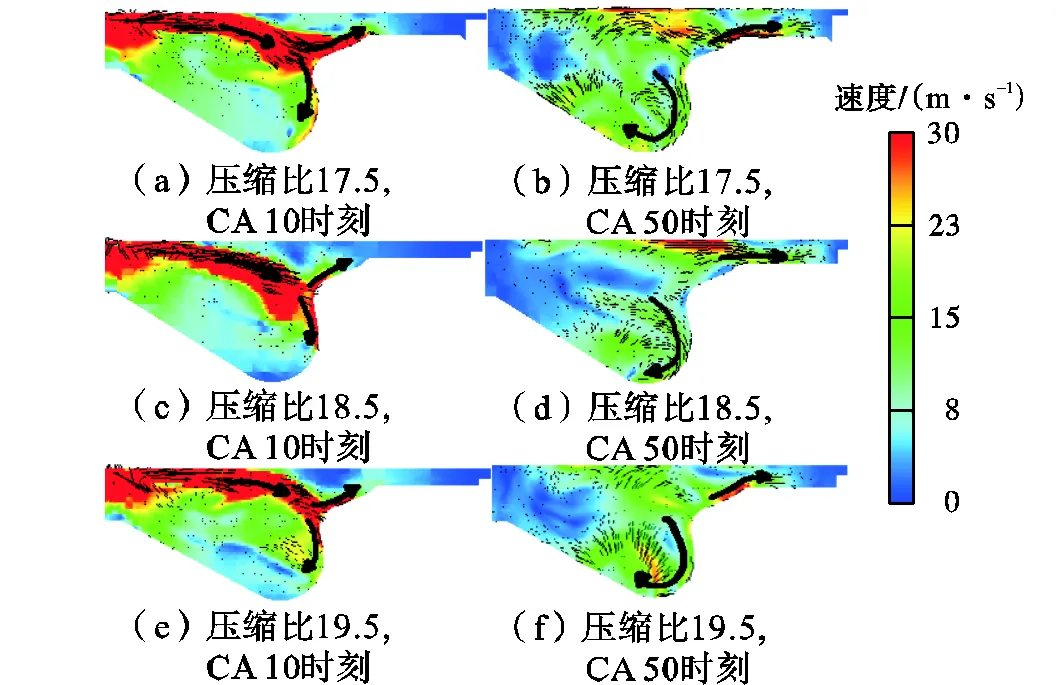

图7为3个不同压缩比燃烧室方案在CA10和CA50时刻的缸内流场,黑色线段越密越长,表示流动越强.油束的运动对缸内流动的影响较大,不同压缩比下燃油均在缩口处撞壁,在喉口的引导下,燃油喷雾被分为两部分,分别向挤流区和凹坑发展.压缩比为19.5的燃烧室方案相比原机挤流区流动稍弱,凹坑内流动稍强.

图7 不同压缩比方案缸内流场

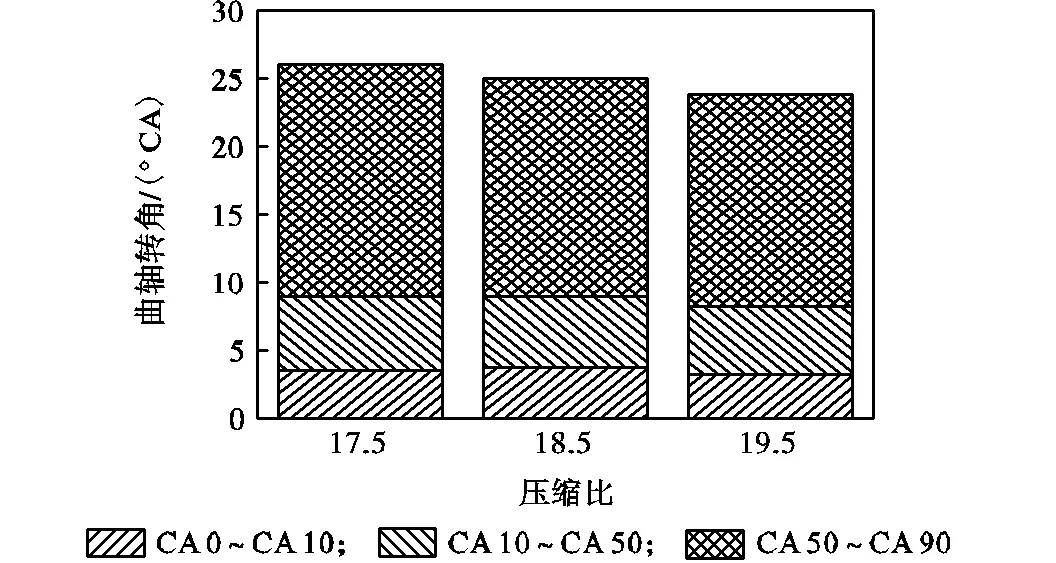

图8为3个压缩比燃烧室方案下的CA10、CA50及CA90时刻对比.随着压缩比提高,压缩比为17.5和18.5时的CA10和CA50时刻无明显变化,压缩比19.5时CA10和CA50时刻稍有提前. CA90时刻随着压缩比提高有所提前.随着压缩比的提高,燃烧持续期缩短.这主要是由于随着压缩比升高缸内温度压力升高,促进了燃油的蒸发和燃烧反应的进行,压缩比为19.5的燃烧室方案燃烧持续期最短,燃烧定容度最高,有利于获得更高的热效率.

图8 不同压缩比燃烧室方案的燃烧时刻

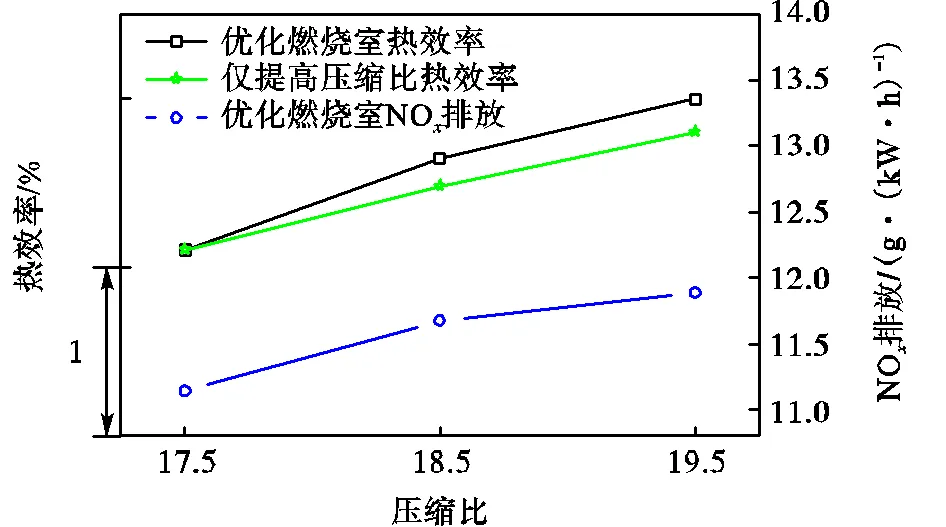

图9为不同压缩比燃烧室方案的热效率和NO排放.其中仅提高压缩比的热效率采用一维仿真计算的方式获得,计算时不考虑缸内流动变化的影响.采用压缩比更高的燃烧室方案,热效率升高,其中压缩比的提高对热效率提高的贡献更大,随着压缩比升高,缸内空间利用率提高,也在一定程度上使得热效率得到提高.随着压缩比的升高,NO排放升高.压缩比为19.5的燃烧室方案可以获得最高的热效率.

图9 不同压缩比燃烧室热效率和NOx排放

2.2 凹坑边缘直径对热效率影响

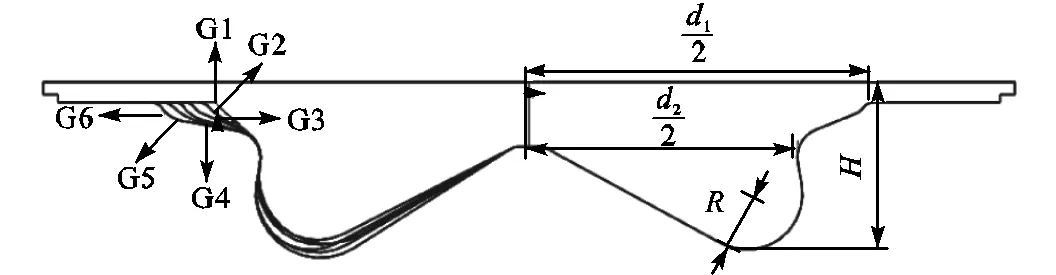

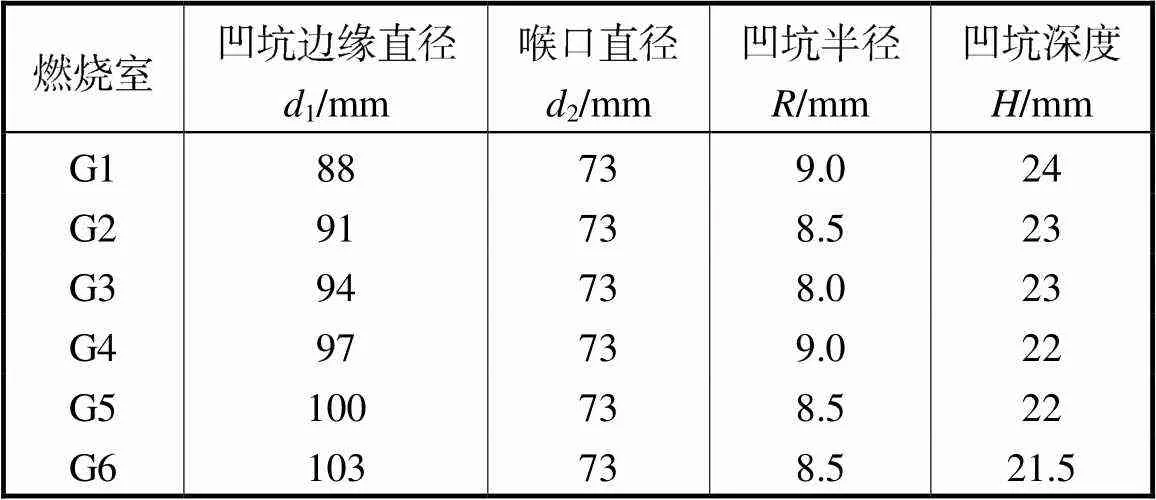

本研究通过进一步优化燃烧室结构改善混合气的形成及燃烧过程,进一步提高发动机热效率.如前所述,压缩比为19.5的燃烧室方案热效率最高.本部分在这一燃烧室的基础上,保持喉口直径不变,改变燃烧室凹坑边缘直径1,同时通过调整凹坑深度保持压缩比不变,设计了不同结构的6种燃烧室,其中G3为2.1节设计的压缩比为19.5的燃烧室,其余燃烧室分别命名为G1、G2、G4、G5和G6,各燃烧室如图10所示,对应的关键结构参数如表3所示.计算时保持喷孔锥角为148°不变.

图10 不同凹坑边缘直径的燃烧室结构方案

表3 不同凹坑边缘直径的燃烧室关键结构参数

Tab.3 Key structuralparameters of combustion cham-bers with different values of d1

探究不同凹坑边缘直径对缸内流动的影响时,选取了G1、G4和G6共3个燃烧室进行对比分析.图11为3个燃烧室方案在CA10和CA50时刻的缸内流场.油束的运动对缸内流动的影响较大,随着燃烧室凹坑边缘直径的增大,挤流区的流动增强,凹坑内的流动逐渐减弱.

图11 不同凹坑边缘直径方案缸内流场

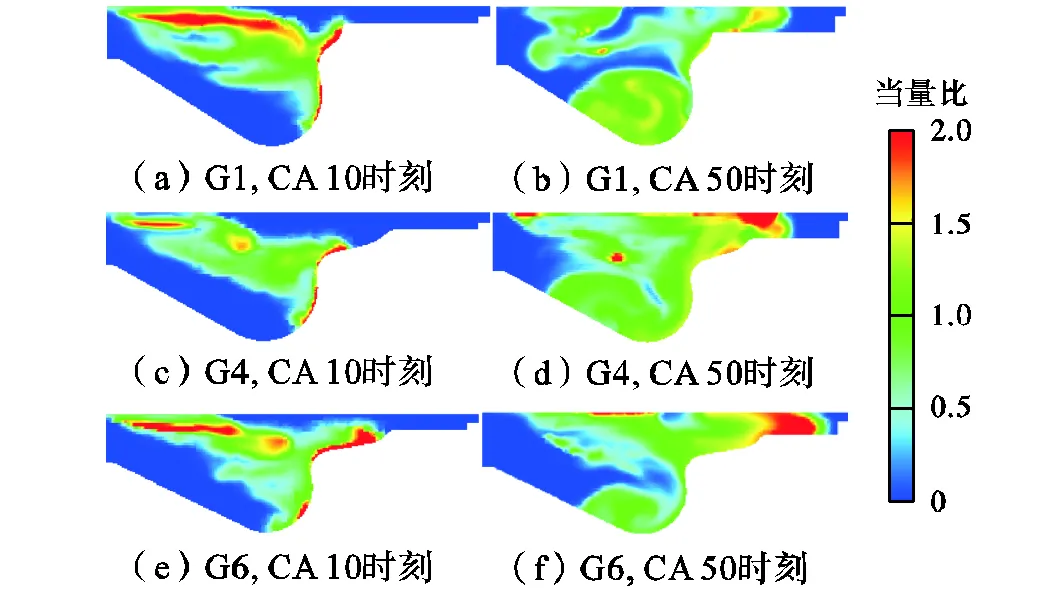

图12为不同凹坑边缘直径的燃烧室方案在CA10和CA50时刻缸内混合气当量比分布. CA10时刻下,不同燃烧室方案的燃油撞壁位置基本相同,随着燃烧室凹坑边缘直径的增大,燃油撞壁后向上发展进入挤流区的燃油增多,挤流区的混合气当量比升高.CA50时刻下,凹坑边缘直径较小的G1燃烧室方案进入挤流区的燃油较少,当量比较低;凹坑边缘直径适中的G4方案缸内当量比分布较均匀,有利于获得较高的热效率;凹坑边缘直径最大的G6燃烧室方案挤流区混合气当量比较高,凹坑内当量比过低区域较多.

图12 不同凹坑边缘直径方案缸内当量比分布

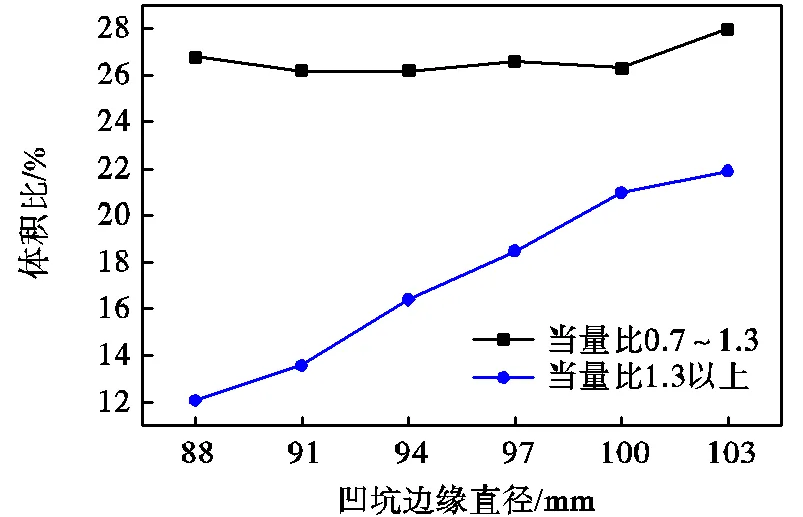

图13为不同凹坑边缘直径CA50时刻下挤流区部分当量比所占体积比.随着凹坑边缘直径的增大,0.7到1.3当量比所占体积比变化不大,1.3以上当量比所占体积增多,表明进入挤流区的燃油增多,进入凹坑的燃油减少.因此当进入挤流区的燃油过少时,可以通过增大凹坑边缘直径,改善混合气分布,提高热效率.

图13 不同凹坑边缘直径挤流区当量比体积比

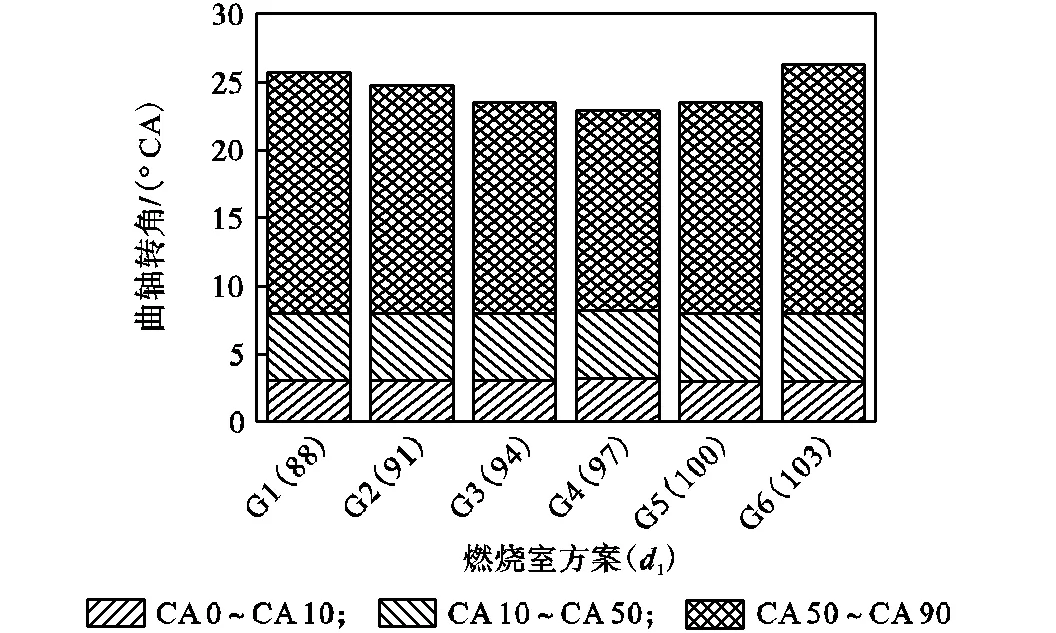

图14为G1~G6共6种燃烧室方案的CA10、CA50及CA90时刻.随着燃烧室凹坑边缘直径的增大,6种燃烧室的CA10和CA50时刻无明显变化,而CA90时刻呈现先提前后推迟的趋势.随着燃烧室凹坑边缘直径的增大,燃烧持续期先缩短后增长,G4燃烧室的燃烧持续期最短,说明其燃烧定容度更高,有利于获得更高的热效率.

图14 不同凹坑边缘直径燃烧室方案的燃烧时刻

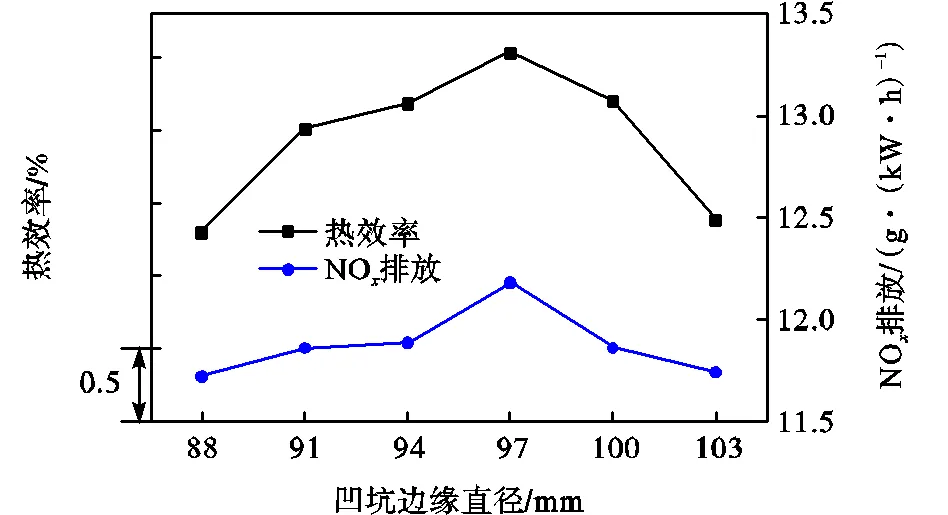

图15为不同凹坑边缘直径的燃烧室方案的热效率和NO排放.热效率和NO排放随着凹坑边缘直径增大先升高后降低.凹坑边缘直径为97mm的G4燃烧室方案的油气匹配情况较好,混合气在燃烧室内分布均匀,燃烧持续期短,燃烧定容度高,在6个燃烧室方案中热效率最高,但同时NO排放有所升高.

图15 不同凹坑边缘直径燃烧室方案热效率

2.3 喉口直径对热效率影响

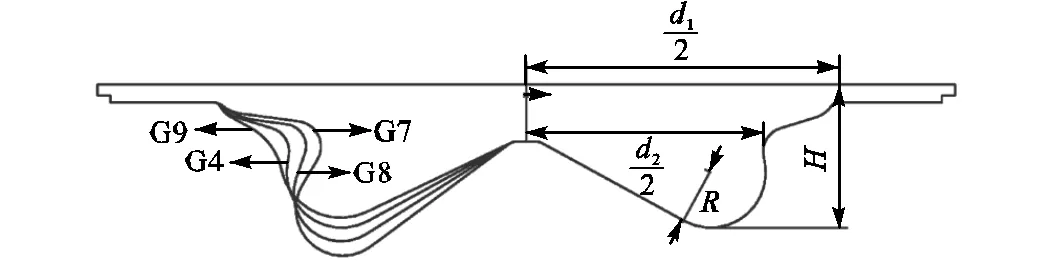

如2.2节所述,凹坑边缘直径为97mm的G4燃烧室热效率较高,本节在G4燃烧室方案的基础上,保持燃烧室凹坑边缘直径不变,改变燃烧室喉口直径,同时调整凹坑深度保持压缩比不变,设计了不同喉口直径的3种燃烧室,分别命名为G7、G8和G9,各燃烧室如图16所示,对应的关键结构参数如表4所示.

图16 不同喉口直径的燃烧室结构方案

表4 不同喉口直径的燃烧室关键结构参数

Tab.4 Key structural parameters of combustion cham-bers with different values of d2

随着喉口直径的增大,燃油油束到达壁面的距离变长,燃油碰壁位置发生变化,也将影响缸内流动和燃烧过程.因此本研究首先找出了每个燃烧室方案下燃油经济性最佳的喷孔锥角(如图17所示),在此基础上探究喉口直径对热效率的影响.

图17 喷孔锥角示意

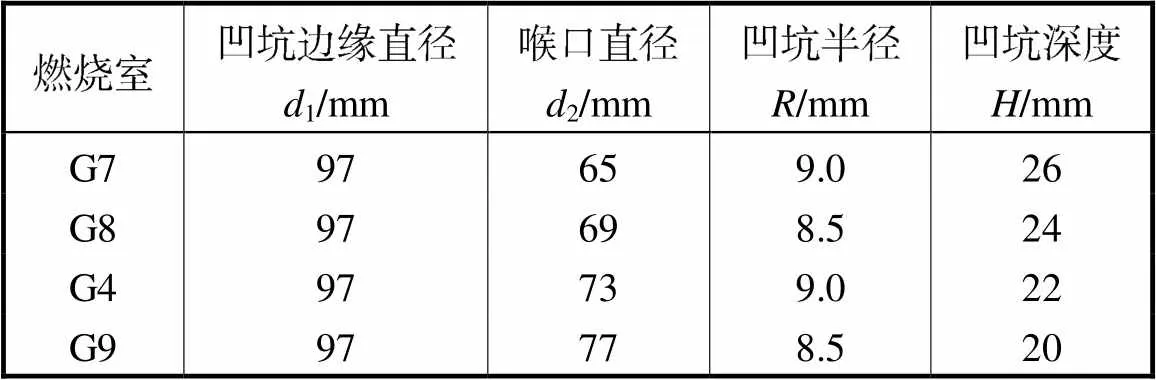

以G4燃烧室方案为例,图18为不同喷孔锥角方案下缸内混合气当量比分布.在CA10时刻,随着喷孔锥角的增大,燃油油束的碰壁位置逐渐上移,到达挤流区的燃油增多,进入凹坑的燃油减少.在CA50时刻,喷孔锥角为144°时挤流区当量比相对较低,可燃混合气难以到达缸壁附近,缸内空间未得到充分利用.喷孔锥角为152°时凹坑内当量比较低,有较多空间未得到充分利用.喷孔锥角为148°的方案进入凹坑和挤流区的燃油分布较为合理,缸内当量比分布较为均匀.

图18 不同喷孔锥角下缸内当量比分布

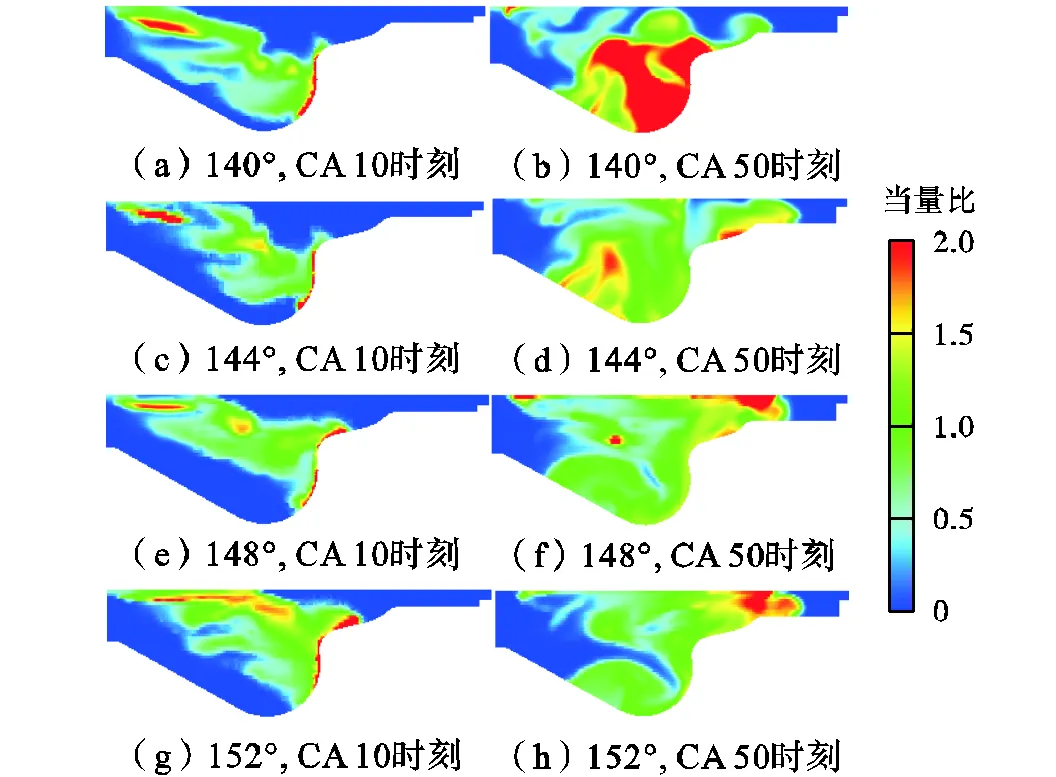

图19为不同喉口直径的燃烧室方案在不同喷孔锥角下的热效率.G4、G7和G8燃烧室方案随着喷孔锥角的增大,热效率先升高后降低.G9燃烧室方案热效率随着喷孔锥角的增大而升高,在所研究的喷孔锥角范围内尚未出现拐点.G7和G8燃烧室方案下144°的喷孔锥角可以获得最佳的热效率,G4燃烧室在148°喷孔锥角下热效率最高,G9燃烧室方案下152°的喷孔锥角可以获得最高的热效率.

图19 不同喷孔锥角方案热效率

图20为不同喉口直径的燃烧室方案在CA10和CA50时刻的缸内流场.随着燃烧室喉口直径的增大,向挤流区的流动减少,凹坑内的流动逐渐增强.喉口直径较小的燃烧室方案G8向挤流区的流动阻力较小,凹坑内的流动较强,有利于实现较好的油气混合.

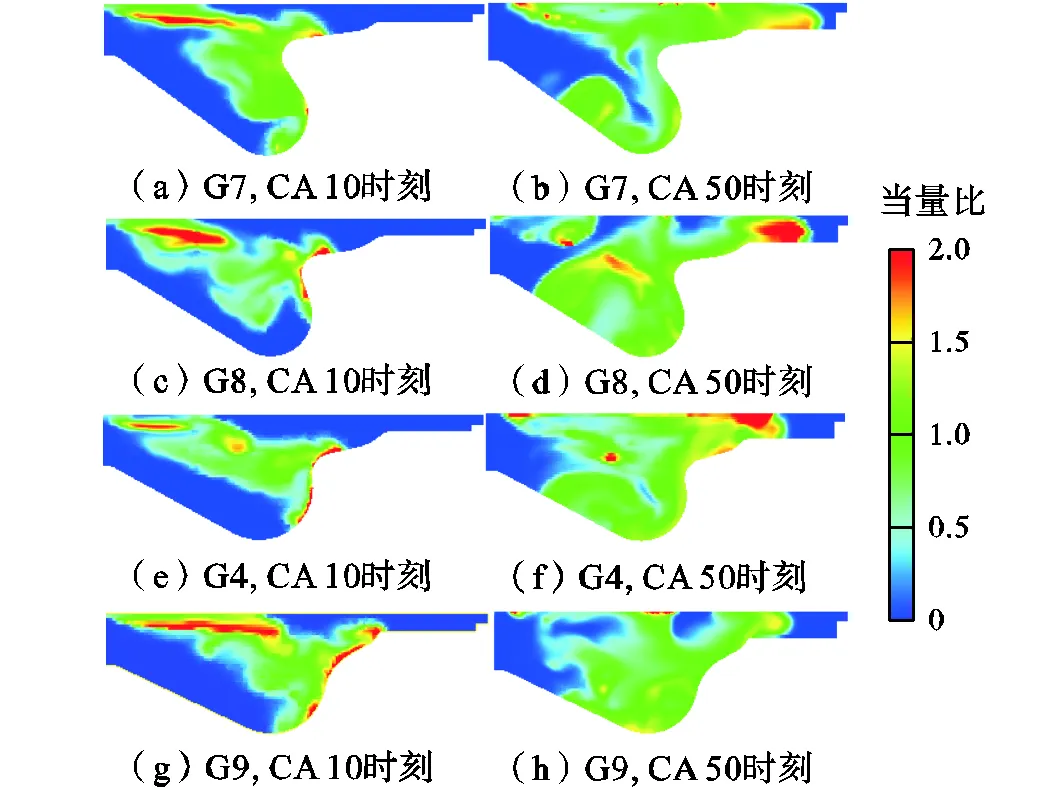

图21为优化喷孔锥角后G7、G8、G4和G9共4个燃烧室方案在CA10和CA50时缸内混合气当量比分布.在CA10时刻,在优化喷孔锥角后,不同燃烧室方案燃油均在燃烧室喉口附近与壁面发生碰撞,在喉口的引导下,燃油喷雾被分为两部分,分别向挤流区和凹坑发展.在CA50时刻,由于喉口直径最小的G7方案燃油进入挤流区流动阻力更小,挤流区内的当量比较高,凹坑的当量比较低;G8方案进入凹坑和进入挤流区的燃油分布较为合理,在充分利用了挤流区空间的同时,凹坑内的当量比分布也较为均匀;喉口直径最大的G9方案进入挤流区的燃油过少,挤流区的当量比较低,不利于热效率的提高.

图20 不同喉口直径燃烧室方案缸内流场

图21 不同喉口直径方案缸内当量比分布

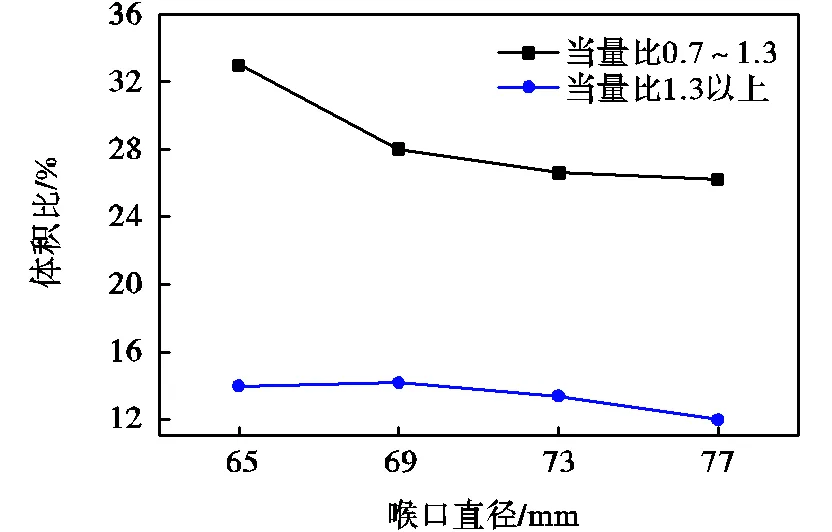

图22为不同喉口直径CA50时刻下挤流区部分当量比所占体积比.随着喉口直径的增大,0.7以上当量比所占体积比减小,表明挤流区燃油减少,当量比降低.这主要是由于随着缩口直径的增大,向挤流区流动的阻力增大,燃油不易进入挤流区.因此当进入挤流区的燃油过少时,可以通过减小喉口直径,改善混合气分布,提高热效率.

图22 不同喉口直径挤流区当量比体积比

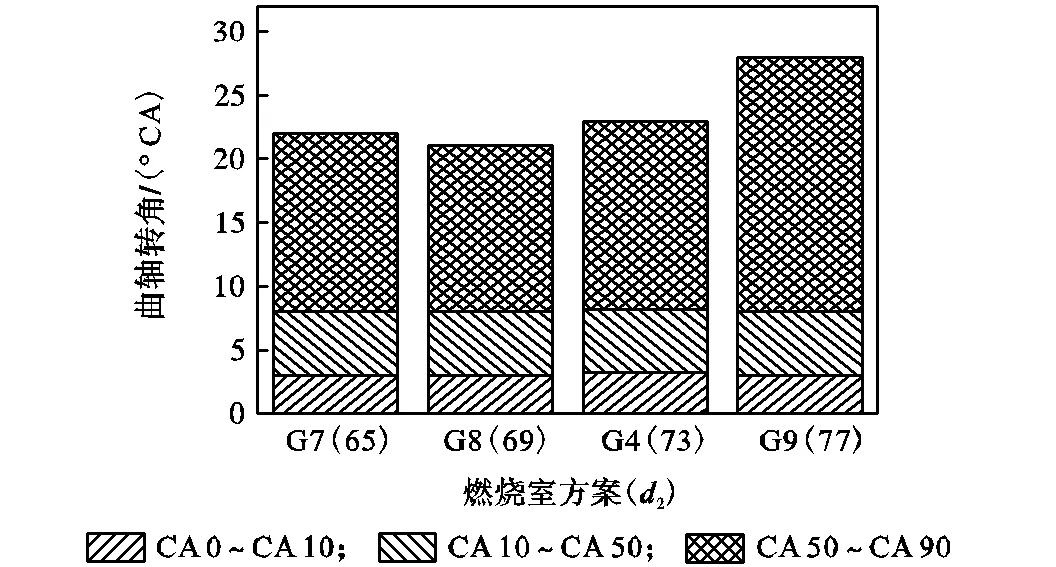

图23为G7、G8、G4和G9共4个燃烧室方案的CA10、CA50及CA90时刻.随着燃烧室喉口直径的增大,4种燃烧室的CA10和CA50时刻无明显变化,而CA90时刻随着燃烧室喉口直径的增大先提前后推迟.随燃烧室喉口直径增大,燃烧持续期先缩短后增长.G8燃烧室方案燃烧持续期最短,说明其燃烧放热速率快,燃烧定容度高,有利于获得更高的热效率.

图23 不同喉口直径燃烧室方案的燃烧时刻

图24为不同喉口直径燃烧室方案的热效率和NO排放.随着喉口直径的增大,热效率和NO排放先升高后降低.喉口直径为69mm的G8燃烧室在4个燃烧室方案中热效率最高.

图24 不同喉口直径燃烧室方案热效率和NOx排放

综上,当进入挤流区燃油过少时,可以通过增大凹坑边缘直径和减小喉口直径改善混合气分布,提高热效率.当进入燃烧室凹坑的燃油过少时,则可以通过减小凹坑边缘直径及增大喉口直径改善混合气分布,提高热效率.通过提高压缩比至19.5,采用凹坑边缘直径为97mm,喉口直径为69mm的燃烧室方案以及144°的喷孔锥角,发动机热效率相比原机提高1.8%,但同时NO排放稍有升高.

3 结论

本文系统研究和探索了通过燃烧室和喷孔锥角优化改善发动机燃烧过程的燃烧系统方案,主要结论如下.

(1) 提高压缩比可以显著提高发动机热效率.通过减小凹坑半径及凹坑深度提高压缩比可以减少缸内过稀区,提高缸内空间利用率,这也在一定程度上提高了发动机热效率.

(2) 燃烧室凹坑边缘直径和喉口直径影响缸内混合气形成及燃烧过程.随着燃烧室凹坑边缘直径增大,进入挤流区的燃油增多,热效率先升高后降低.随着燃烧室喉口直径的增大,进入挤流区的燃油减少,喉口直径适中时热效率最高.

(3) 当进入挤流区燃油过少时,可以通过增大凹坑边缘直径和减小喉口直径改善混合气分布,提高热效率.当进入燃烧室凹坑的燃油过少时,则可以通过减小凹坑边缘直径和增大喉口直径改善混合气分布,提高热效率.

(4) 通过提高压缩比至19.5,采用凹坑边缘直径为97mm,喉口直径为69mm,喉口深度为8.5mm的燃烧室结构以及144°的喷孔锥角,发动机热效率相比原机提高1.8%,但同时NO排放有所升高.

[1] Liu H,Ma J,Tong L,et al. Investigation on the potential of high efficiency for internal combustion engines [J].,2018,11(3):513.

[2] Uchida N,Fukunaga A,Osada H,et al. Further improvement in brake thermal efficiency of a single-cylinder diesel engine by means of independent control of effective compression and expansion ratios[C]//. 2014:2014-01-1198.

[3] Enya K,Uchida N. Enhancing peak firing pressure limit for achieving better brake thermal efficiency of a diesel engine[C]//. 2019:2019-01-2180.

[4] Yan B W,Wang H,Zheng Z Q,et al. The effect of combustion chamber geometry on in-cylinder flow and combustion process in a stoichiometric operation natural gas engine with EGR[J].,2018,129(1):199-211.

[5] Li X,Qiao Z,Su L,et al. The combustion and emission characteristics of a multi-swirl combustion system in a DI diesel engine[J].,2017,115:1203-1212.

[6] Singh P V,Tiwari S K,Singh R,et al. Modification in combustion chamber geometry of CI engines for suitability of biodiesel:A review[J].,2017,79:1016-1033.

[7] Sakata I,Ishisaka K,Yanagihara H,et al. Development of TOYOTA reflex burn(TRB)system in DI diesel [C]//. 1990:900658.

[8] 郑尊清,王献泽,王 浒,等. 基于当量燃烧的天然气发动机燃烧室优化研究[J]. 内燃机工程,2020,41(4):1-8.

Zheng Zunqing,Wang Xianze,Wan Hu,et al. Optimization study on combustion chamber of a stoichiometric combustion natural gas engine[J].,2020,41(4):1-8 (in Chinese).

[9] Hadi T,Shahram K,Samad J. Engine structure modifications effect on the flow behavior,combustion,and performance characteristics of DI diesel engine[J].,2014,85:20-32.

[10] Yaliwal V S,Banapurmath N R,Gireesh N M,et al. Effect of nozzle and combustion chamber geometry on the performance of a diesel engine operated on dual fuel mode using renewable fuels[J].,2016,93:483-501.

[11] Boccardo G,Millo F,Piano A,et al. Experimental investigation on a 3000bar fuel injection system for a SCR-free non-road diesel engine[J].,2019,243:342-351.

[12] 周 苗,隆武强,冷先银,等. 喷油器参数对柴油机燃烧特性影响的数值模拟[J]. 车用发动机,2008(S1):21-26.

Zhou Miao,Long Wuqiang,Leng Xianyin,et al. Simulation research on the effect of fuel injector parameters on diesel’s combustion characteristics[J].,2008(S1):21-26(in Chinese).

[13] 陈贻云,束铭宇,张联军. K13车用发动机研发[Z]. 芜湖:玉柴联合动力股份有限公司,2017.

Chen Yiyun,Shu Mingyu,Zhang Lianjun. The Research and Development of K13 Vehicle Engine[Z]. Wuhu:Y & C Engine Co.,Ltd,2017(in Chinese).

Numerical Simulation of Combustion Chamber Optimization for Thermal Efficiency Improvement of Heavy-Duty Diesel Engine

Liu Mingchao1,Yao Mingfa1,Wang Hu1,Zheng Zunqing1,Liang Heping2,Shu Mingyu2

(1. State Key Laboratory of Engines,Tianjin University,Tianjin 300072,China;2. Y&C Engine Co.,Ltd,Wuhu 241080,China)

A numerical simulation study is conducted to explore the influence of combustion chamber structure and nozzle angle on the combustion process of a heavy-duty diesel engine,and a scheme to improve the diesel engine thermal efficiency is proposed. Results show that increasing the compression ratio by reducing piston cup radius and piston cup depth can reduce the lean zone in the cylinder. With the increase in the compression ratio and the utilization rate of in-cylinder space,the thermal efficiency increases by 0.8%. More fuel enters the top of the combustion chamber,and the thermal efficiency increases first and then starts to drop with the increasing piston cup diameter(edge). When the piston cup diameter(edge) is 97mm,the thermal efficiency is the highest. The distance between the fuel and the wall is shortened,the equivalent ratio in the squeeze zone increases,and the brake specific fuel consumption decreases first and then starts to increase with the decreasing contracted throat diameter. When the contracted throat diameter is 69mm,the brake specific fuel consumption is the lowest. When there is little fuel entering the top of the combustion chamber,a bigger piston cup diameter(edge) and a smaller contracted throat diameter can make a more reasonable distribution of the fuel-air mixture,and the thermal efficiency will increase. The nozzle cone angle is also an important factor affecting the mixture distribution. After changing the combustion chamber structure,it is necessary to optimize the nozzle cone angle to obtain the best thermal efficiency. When the piston cup diameter(edge) is 97mm,the contracted throat diameter is 69mm,and the nozzle cone angle is 144°,the thermal efficiency will increase by 1.8%.

diesel engine;thermal efficiency;compression ratio;combustion chamber structure;nozzle cone angle

TK422

A

1006-8740(2022)03-0355-08

2021-02-04.

国家重点研发计划资助项目(2018YFB0105900).

刘明超(1996— ),男,硕士研究生,15222615635@163.com.

尧命发,男,博士,教授,y_mingfa@tju.edu.cn.

10.11715/rskxjs.R202102008

(责任编辑:武立有)