高压喷射GDI喷孔几何结构对喷孔内流及喷雾特性的影响

2019-07-02李西锋贾和坤徐斌

李西锋,贾和坤,徐斌

(江苏大学汽车与交通工程学院,江苏 镇江 212013)

最新的国六排放法规不仅限制了HC、NOx及颗粒物等污染物的排放,而且对颗粒物数目有了严格的限制。缸内直喷汽油机以低油耗和低污染物排放等优势逐渐成为未来车用发动机的主流之一。然而,缸内直喷汽油机相比传统的进气道喷射汽油机,它的颗粒物等污染物排放增多,混合气局部过浓是产生颗粒物的主要因素之一。为了解决这一问题,提高油气混合质量成为关键,而喷射压力和喷油器结构又是提高喷雾质量和油气混合均匀程度的重要因素[1-2]。

喷孔出口处空泡溃灭会产生高温、高压的微射流,影响燃油的初次雾化[3-4]。针对喷射压力和GDI喷孔几何结构对空化及喷雾特性影响,国内外学者进行了大量的研究。程强等[5]采用数值模拟的方式研究了喷射压力10 MPa下不同喷孔参数对空化及喷雾特性的影响;M. A. Shost等[6]利用大涡模拟方法研究了GDI喷孔结构对喷雾一次破碎的影响;Sanghoon Lee等[7]采用PDPA系统研究了不同喷射压力下的液滴粒径分布,发现当喷射压力达到20 MPa时,喷射压力进一步升高对液滴的索特平均直径影响不大。

提高喷射压力有利于减少颗粒物的排放[8-9],喷油器结构也对发动机的排放性能有一定影响。从当前的文献中可以看出,所研究的GDI喷射压力基本低于30 MPa,而对超高喷射压力下喷嘴结构对空化及喷雾特性影响研究较少。为了使内燃机排放达到日益严格的排放法规要求,实现高效清洁燃烧,超高压喷射及喷嘴结构优化研究具有较高的实用价值。

由于喷孔直径极小,采用试验捕捉喷孔内空化及喷雾微小结构比较困难,且与模拟相比获得的信息较少,因此本研究用商业软件Converge对GDI喷孔的空化和喷雾特性进行研究。由于大涡模拟计算耗费适中且计算真实性高,为了使仿真达到较高的精度,因此采用大涡湍流模型(LES)获取喷雾的SMD、速度等特性。

1 几何模型及喷孔结构参数定义

图1示出一种五孔对称布置的GDI喷油器计算模型,包括球阀、压力室、阶梯孔内外孔等。本研究保持球阀,压力室等基本结构不变,仅改变阶梯孔内孔截面形状,采用的喷孔截面形状包括渐扩形、渐缩形、变截面双曲线形以及变截面椭圆形,喷孔截面示意见图2,所有的喷孔参数见表1。

图1 喷嘴内流计算区域及喷孔布置

图2 不同阶梯孔内孔截面示意

表1 喷孔基本结构参数

用K系数表征喷孔锥度大小,喷孔K系数的定义为[10]

式中:Din和Dout分别为喷孔入口和出口直径;L为喷孔长度。

对于变截面喷孔,需要定义变截面扩张或收缩截面大小Km以及位置Xm,其定义为[11]

式中:Dm为扩张或收缩截面直径;Lm为喷孔入口离扩张或收缩截面的距离。

2 仿真计算

2.1 网格划分策略

Converge软件有独特的六面体自适应网格加密技术,可以根据需要对精度要求高的区域进行加密,不仅保证了计算结果的准确性,而且减少了计算时间。图3示出喷孔附近区域及喷雾计算区域的网格结构。从中可以看出,为了使计算精度达到最高,喷孔壁面网格固定加密三层,喷雾计算域基本网格尺寸为2 mm,根据喷雾速度进行自适应加密,加密4级,最小网格尺度为0.125 mm。对计算结果影响不大的区域,网格尺寸仍然保持基本网格尺寸不变,有利于减小计算耗费。

图3 喷孔附近区域和喷雾计算域网格结构

2.2 数学模型建立及验证

2.2.1数学模型

燃油在喷孔内部高速流动会形成低压区,当压力低于燃油的饱和蒸气压时在喷孔的入口和壁面处会形成空泡,在Converge软件中用均质松弛模型HRM(Homogenous Relaxation Model)预测两相流[12],HRM通过Yoshizawa and Horiuti[13]提出的方程进行描述:

时间尺度θ计算方程:

θ=θ0α-0.54φ-1.76。

式中:系数θ0是定值3.87e-7,量纲1压力比φ由以下公式计算:

式中:pc是临界压力;psat是静压。

喷雾与空气的相互作用较复杂,不仅受喷孔出口处空泡及湍流扰动的影响,而且受到空气动力干扰,因此,选用KH-ACT-RT模型[14]考虑空化、湍动能及气动力干扰等对喷雾的初次破碎以及二次破碎影响,并采用NTC collision模型考虑液滴之间的碰撞。为了提高喷雾计算精度,用大涡模拟LES(Large Eddy Simulation)湍流模型预测喷雾形态及喷雾特性的变化。

2.2.2模型的验证

采用Winklhofer等[15]的试验数据对计算喷嘴内流的数学模型进行验证。根据Winklhofer的试验条件建立二维几何模型,仿真边界条件和试验相同:喷射压力为10 MPa,背压为2~8 MPa,温度为常温。图4a示出了喷孔内部空化形态仿真与试验对比,图4b示出了质量流量仿真值和试验值随压差的变化。从图4中可以看出,仿真得出的喷孔空化形态及质量流量与试验比较一致,证明了空化模型的准确性。

图4 空化形态与质量流量的仿真与试验对比

为了验证喷雾模型的准确性,搭建喷雾试验台架(见图5)。氮气瓶输出的氮气驱动气液增压泵运转,使燃油从低压升高到设定压力20 MPa,另一个氮气瓶为定容弹提供背压,本次试验背压为0.5 MPa,环境温度和燃油温度均为常温25 ℃。高强度LED灯为试验持续提供背影光,计算器通过同步控制喷油器及高速摄像机来获取不同喷射时刻下的喷雾宏观数据。图6示出不同燃油喷射时刻下仿真与试验喷雾形态对比,仿真得出的喷雾形态和试验几乎一致。从图7中可以看出,与试验相比,仿真计算出的喷雾贯穿距略长,喷雾锥角略小,仿真与试验获得的喷雾贯穿距及喷雾锥角最大偏差分别为4.52%及4.16%,它们之间的偏差在合理的范围之内。综上,可以认为所建立的空化及喷雾模型比较准确,能够满足计算要求。

1—油箱; 2—气液增压泵; 3—单向阀; 4—氮气瓶;5—GDI喷油器; 6—LED灯; 7—定容弹;8—高速相机; 9—计算机。图5 喷雾试验台架示意

图6 喷雾形态的仿真与试验对比

图7 喷雾贯穿距与喷雾锥角的仿真值与试验值对比

2.3 计算方案

本研究设计了3个计算方案。方案1:阶梯形喷孔内孔为圆柱形,喷孔直径为0.18 mm,喷射压力为10,20,30,40,50 MPa,背压为0.5 MPa。

方案2:喷射压力为50 MPa,背压为0.5 MPa,选用4种阶梯孔内孔截面形状,分别为渐缩形、渐扩形、变截面双曲线及变截面椭圆形(见图2)。

在方案1和方案2中除了能得到喷孔内部空泡分布、速度分布及流量系数等基本内流特性之外,还会获得Vof_map文件,在该文件中包含了阶梯孔内孔与外孔交界面处湍动能、速度及截面收缩系数Ca等参数,用于计算喷嘴下游的喷雾特性。

方案3:将方案1和2的阶梯孔内孔出口参数作为喷雾计算的初始条件,然后计算出喷雾锥角、贯穿距、SMD及粒径分布等。

3 结果与分析

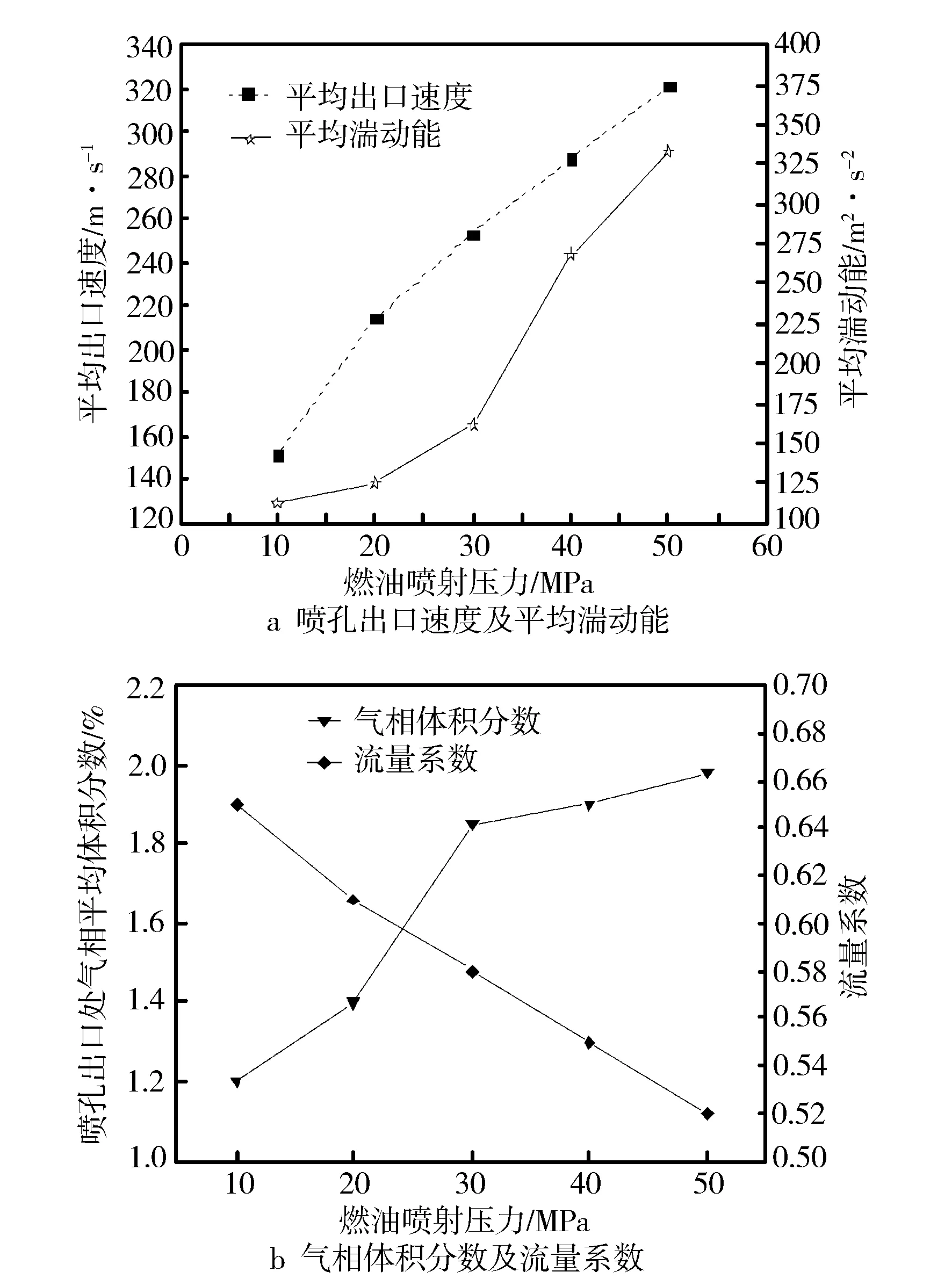

3.1 喷射压力对圆柱形喷孔出口流动特性的影响

喷孔的出口流动特性决定着喷雾雾化质量,因此,出口流动特性是评价喷油器性能的重要指标之一。图8示出不同喷射压力下各个喷孔出流特性对比。从图中可以看出,随着喷射压力的提高,流量系数逐渐降低,气相体积分数有增加的趋势;当喷射压力超过30 MPa,气相体积分数增幅不是很明显,这是因为喷射压力提高到30 MPa时喷孔内部空化已经处于超空化状态,进一步提高喷射压力对气相体积分数影响不大,但能显著增加喷孔出口处速度和平均湍动能。提高出口湍动能可以增强燃油一次破碎,除此之外提高出口速度可以加强燃油与空气的卷吸作用,加速燃油二次破碎,因此提高喷射压力能增加燃油雾化程度。

图8 不同喷射压力下喷孔出流特性

3.2 喷射压力对圆柱形喷孔喷雾特性的影响

图9a示出不同喷射压力下喷雾贯穿距变化规律。从图中可以看出,在各种喷射压力下喷雾贯穿距均服从先快速增加后趋于平缓的趋势,这是因为在喷雾发展过程中燃油表面夹带更多的空气,促使燃油加速破碎并且使喷雾速度快速减小。当喷射压力从10 MPa增加到30 MPa时,喷雾贯穿距增加了30%,然而,喷射压力从30 MPa提高到50 MPa,喷雾贯穿距仅增加了10%左右。图9b示出不同喷射压力下,在喷射时刻0.5 ms处燃油速度沿喷孔轴线变化规律。可以看出喷射压力为10 MPa时喷雾速度曲线比较平稳,然而,在喷射压力30 MPa和50 MPa条件下远离喷孔出口处,喷雾速度曲线剧烈波动并快速下降。在超高喷射压力下喷雾和周围空气进行着剧烈的动量和能量交换,燃油强烈破碎促使喷雾速度快速减小,这是在高喷射压力下进一步提高喷射压力时喷雾贯穿距变化不明显的主要原因。除此之外,当喷射压力从10 MPa提高到30 MPa时,喷孔出口处平均速度增幅较大(见图8),促使贯穿距显著增加。然而喷射压力在30 MPa和50 MPa下喷孔出口处平均流速增幅较小,而且喷孔出口处湍动能较大,燃油表面扰动更加剧烈,这也是在高喷射压力下提高喷射压力时喷雾贯穿距增加不明显的原因之一。

图9 在不同喷射压力下的喷雾特性参数

从图10a可见,喷射压力升高,SMD减小,喷射压力从10 MPa增加到30 MPa时SMD下降幅度较大,从30 MPa增加到50 MPa时SMD有所减小,但减小程度较小。喷射压力达到30 MPa以后小粒径液滴占绝大部分,由于小液滴不易破碎,所以当喷射压力提高到50 MPa时全局SMD减小并不明显。然而提高喷射压力会使小粒径液滴数目占比增加。图10b示出在距离喷嘴出口30 mm处截面上各个喷射压力下粒子直径概率分布情况。从图中可以看出,各种喷射压力下液滴直径均服从两边低中间高的分布规律,在10 MPa喷射压力下粒径分布曲线较平缓,当喷射压力达到50 MPa时粒径分布曲线较窄,粒径分布的峰值出现在5~7 μm的范围之内。从以上分析可以得出结论:提高喷射压力可以提高小液滴数量,从而加快液滴蒸发,有利于提高油气混合质量。

图10 不同喷射压力下液滴SMD和粒径分布情况

3.3 几何特征对喷孔出口流动特性的影响

图11示出了在喷射压力为50 MPa条件下不同喷孔出流特性变化情况。从图11a可以看出渐缩形喷孔的流量系数最大,渐扩形喷孔最小,变截面椭圆形喷孔的流量系数比变截面双曲线形喷孔大15.22%左右。除此之外,还发现在喷孔出口处变截面椭圆形和渐扩形喷孔的气相体积分数较大,渐缩形喷孔出口处几乎没有空泡产生。一般来说,气相体积分数越大,喷孔的流量系数越小,但对于变截面双曲线形喷孔,其喷孔收缩截面太小(见图2c),阻碍了燃油在喷孔内部流动,因此其喷孔流量系数相对于变截面椭圆形喷孔较小。从图11b可以看出,渐扩形喷孔出口湍动能比渐缩形喷孔大许多,但其喷孔出口速度略小,主要是因为渐扩形喷孔出口处有许多空泡,而渐扩形喷孔几乎无空泡,空泡溃灭加剧燃油扰动,故渐扩形喷孔出口处湍动能较大。还发现变截面双曲线形喷孔出口处湍动能和速度均比较高,根据伯努力原理,当喷孔截面收缩时流体速度会增加,变截面双曲线形喷孔的截面先逐渐缩小后逐渐扩大,而且喷孔内部空泡多集中在喷孔出口处附近,大量空泡使喷孔有效直径减小,因此喷孔出口速度相对其他喷孔比较大,同样喷孔出口处附近大量空泡溃灭促使燃油的湍动能增加。

图11 在喷射压力为50 MPa条件下不同结构喷孔出流特性

3.4 几何特征对喷雾特性的影响

图12a示出喷射压力为50 MPa下不同喷孔的液滴SMD对比。从图中可以看出,在相同喷射时刻变截面双曲线喷孔的SMD最小,而变截面椭圆形喷孔的SMD最大,这是因为变截面双曲线喷孔出口处的湍动能和速度最大,有利于燃油的一次和二次破碎,而变截面椭圆形喷孔的湍动能和平均速度都较小。渐扩形喷孔出口处空泡破碎能增强燃油初次破碎,然而较弱的出口流速不利于燃油二次破碎,因此渐扩形喷孔与渐缩形喷孔相比,在喷雾初始阶段SMD较小,在喷雾喷射后期其SMD较大。图12b示出不同喷孔的喷雾粒径频率分布。从图中可以看出,变截面双曲线形喷孔的喷雾粒径峰值集中在6 μm左右,而变截面椭圆形喷孔粒径峰值集中在13 μm左右,渐扩形和渐缩形喷孔粒径集中在8~10 μm之间。较小的粒径有利于燃油蒸发,变截面双曲线喷孔的小液滴占比最多,因此变截面双曲线喷孔有利于喷雾质量的提高。

图12 在喷射压力为50 MPa下,不同结构喷孔的液滴SMD和液滴直径分布情况

4 结论

a) 提高喷射压力有利于喷孔出口处湍动能和平均速度增加,然而当喷射压力提高到30 MPa以后SMD和贯穿距增加不明显,但会显著增加小粒径液滴占比;

b) 在相同喷射压力下变截面双曲线喷孔的湍动能和速度最大,但气相体积分数和流量系数比变截面椭圆形小;

c) 在相同喷射时刻变截面双曲线喷孔的SMD最低,小液滴占比最多,有利于混合气形成,渐扩形喷孔有利于喷雾初次破碎,不利于二次破碎,而渐缩形喷孔与其相反。