聚合物驱相渗曲线动态表征方法及数值模拟研究

2022-06-23张海荣方小宇王思洋

张海荣 方小宇 王思洋

(南方海洋科学与工程广东省实验室(湛江) 广东湛江 524025)

目前多数老油田在长久的注水开发之后,含水率已经很高,注水开发效率低。聚合物驱作为最主要的二/三次采油方法之一,能够改善水油流度比,提高驱替相的波及体积,已在国内外油田得到了广泛应用[1-5]。由于聚合物溶液物理化学性质与水相差距较大,聚合物驱过程中的油水两相渗流行为与常规注水驱油过程不同。大量研究表明,在聚合物驱过程中,油水相渗曲线的形态会随着聚合物浓度的变化而动态改变。雷光伦 等[6]通过实验研究发现浓度是影响聚合物驱和水驱水相相对渗透率差异的主要因素,聚合物溶液浓度越大,水相相对渗透率值越低。聚合物驱后,除水相相渗曲线降低之外,油相相渗曲线也会抬升[7-8],而且聚合物浓度越高导致聚合物水溶液弹性黏度越大[9],油相相对渗透率抬升幅度越大[10],残余油饱和度也随之降低[11]。虽然聚合物浓度的变化对聚合物驱油水相渗曲线的影响普遍存在,但目前大多数商业化数值模拟软件在聚驱相渗曲线修正方面都仅仅是引入渗透率下降系数描述注聚后水相相渗的变化,并没有考虑到这种油水相渗曲线的动态变化。而忽略了聚合物驱过程中油水相渗曲线的这种动态变化,会造成最终的计算结果不符合实际。针对上述问题,本文基于自主研发的聚合物驱数值模拟器,将油水相对渗透率改为用归一化聚合物浓度参数表征的函数,模拟聚合物驱相渗曲线随聚合物浓度动态改变的现象,能够更准确地表征聚合物驱油水流动能力的变化。

1 聚合物浓度影响相渗现象与机理

1.1 聚合物浓度对相渗的影响

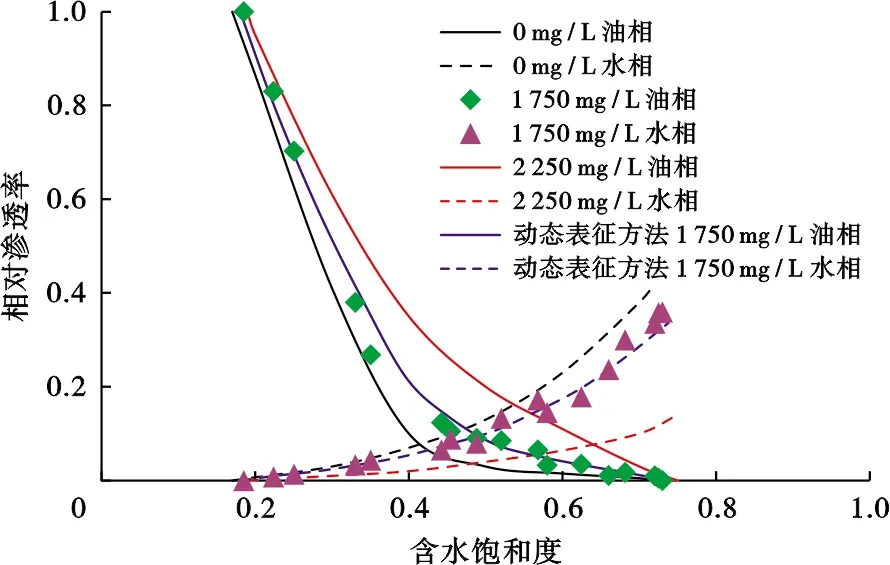

采用非稳态法测得不同浓度聚合物溶液的油水相渗曲线[10](图1),随着聚合物浓度的增加,油水相渗曲线整体与水驱油水相渗曲线之间的差异越显著。整体表现为随着聚合物浓度的增加,水相相渗曲线逐渐降低,油相相渗曲线逐渐抬升,同时,束缚水饱和度逐渐增加,残余油饱和度逐渐降低。

图1 不同浓度聚合物下的相渗曲线[10]

1.2 聚合物浓度影响相渗机理

1) 油相相渗曲线抬升,水相相渗曲线降低。

在聚合物驱油过程中,聚合物分子吸附在岩石孔隙壁面,加之岩石孔隙壁面对聚合物分子的机械捕集作用,在孔隙壁面形成吸附层。水分子接触到吸附层时会生成氢键,增加对水分子的吸引力,导致水相相渗曲线降低。同时该吸附层要比岩石孔隙壁面更加光滑,这样油滴在流动时遭受的阻力变小,流动能力增强,从而表现为油相相对渗透率增加,油相相渗曲线抬升。

2) 束缚水饱和度增加,残余油饱和度降低。

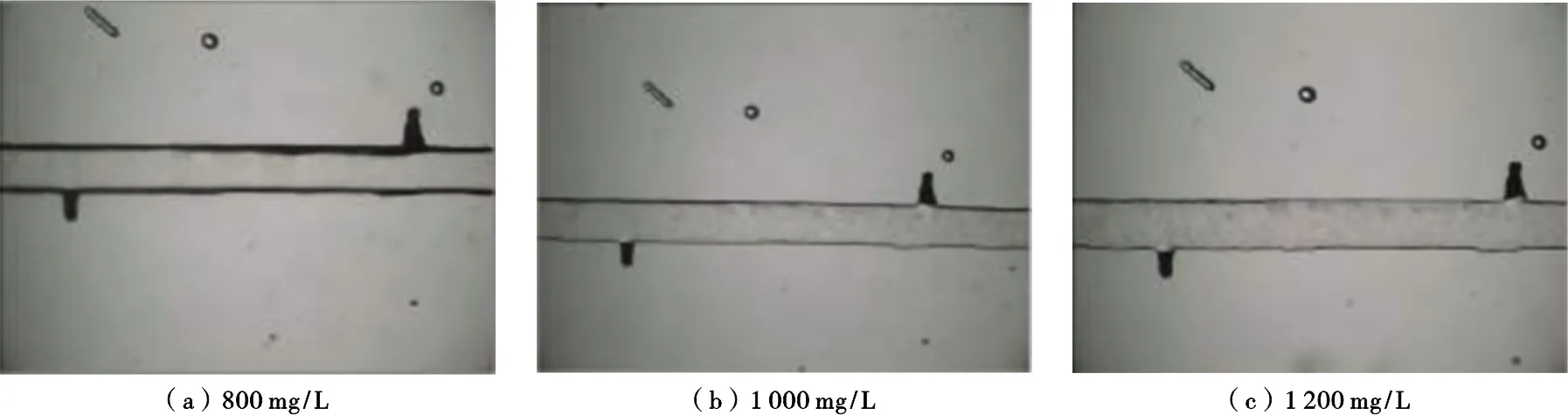

聚合物分子在岩石孔隙壁面形成的多分子层是分子层水,其具有一定的体积空间,本质上仍然是水分子,但其不可动,因此在聚合物驱后束缚水饱和度增加。由于聚合物的高黏性及黏弹性,使得聚合物分子能够进入更多细小的孔隙,对驱替盲端的剩余油有更明显的“拉”“拽”效应(图2),使得更多原本波及不到的盲端中的原油被驱替出,从而残余油饱和度会随着浓度的增加而降低[12-13]。

图2 不同浓度聚合物驱后的盲端剩余油分布[13]

2 聚合物驱动态相渗曲线表征方法

2.1 表征方法

为了表征聚合物驱过程中油水相渗曲线随着聚合物浓度的连续动态变化,定义归一化聚合物浓度ω为

(1)

式(1)中:cp为聚合物浓度,kg/m3;cpmax代表聚合物最大浓度,kg/m3。

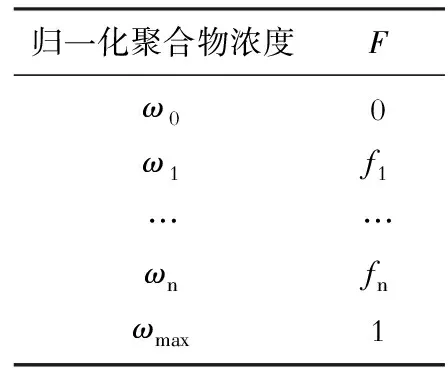

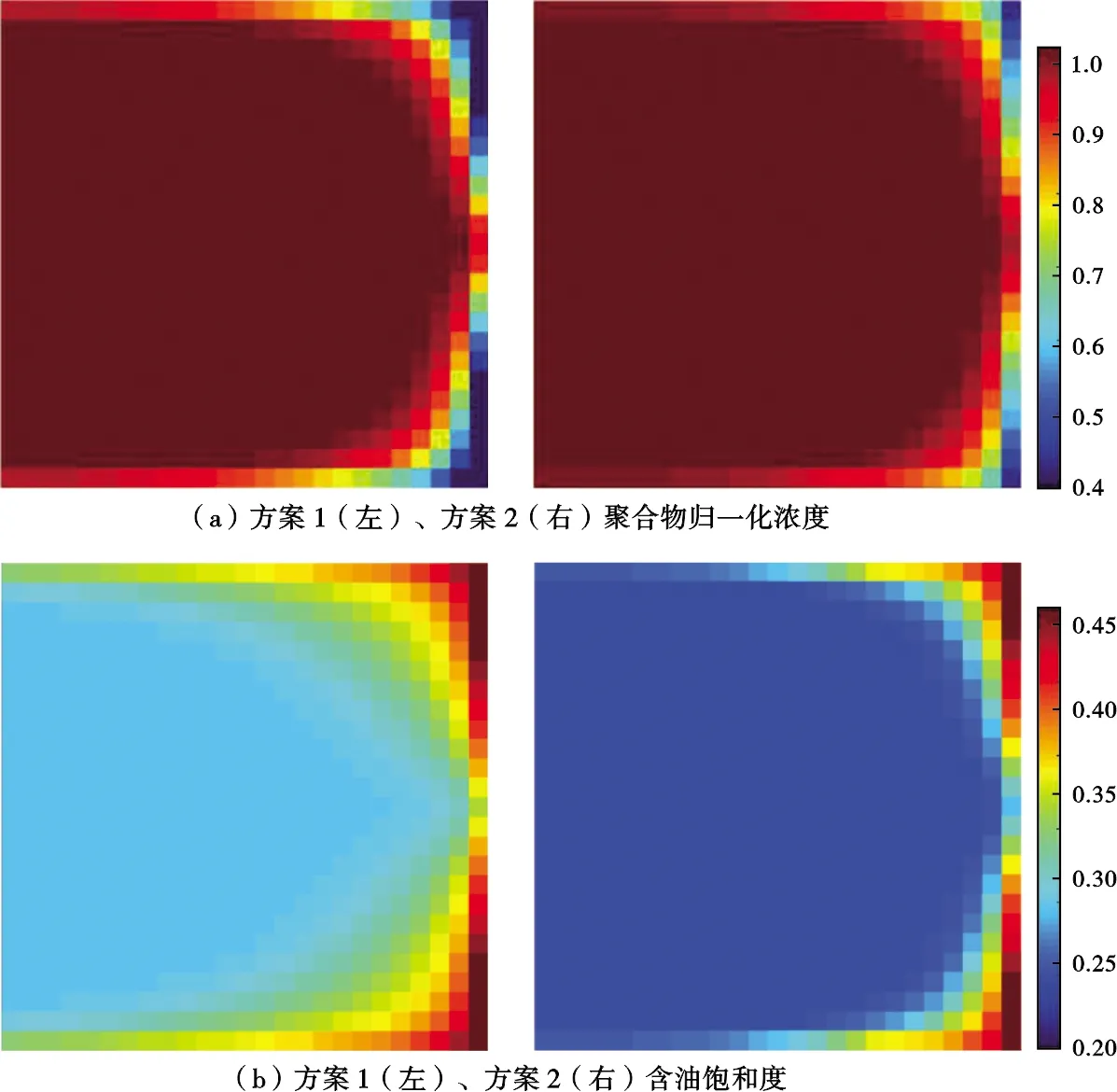

通过表1将归一化聚合物浓度ω与相渗曲线插值表函数F建立对应关系,其中插值表函数F定义为

F=f(ω)

(2)

表1 聚驱动态相渗曲线插值表函数FTable 1 The table function F for polymer-flooding dynamic relative permeability interpolation

表1中第一行归一化聚合物浓度ω0为0,其对应的是0 mg/L浓度下的聚合物相渗曲线,即水驱相渗曲线,故F=0;表1最后一行归一化聚合物浓度ωmax为1,其对应的是最大浓度下的聚合物相渗曲线,故F=1。基于此插值表函数,结合两条相渗曲线(一条水驱相渗曲线,一条最大聚合物浓度下相渗曲线),便可以得到任一归一化聚合物浓度下的新的油水相渗曲线,具体过程如下(以新的水相相渗曲线获取为例,油相方法相同)。

步骤1:根据聚合物浓度cp对应的归一化聚合物浓度ω,利用插值表函数F计算相应的插值因子f。基于f,对l1和l2按照横坐标含水饱和度进行等比例选点插值,得到标定相渗曲线l3和l4(图3蓝色虚线与红色虚线);

步骤2:选取含水饱和度值Swt,确定该含水饱和度在两条标定得到的相渗曲线上的相对渗透率值(图3中A和B点);并按照f比例,插值得到聚合物浓度cp下的水相相对渗透率值(图3中C点)。

步骤3:重复步骤2,计算不同含水饱和度下的C点水相相对渗透率值,得到聚合物浓度cp水相相渗曲线(图4)。

图3 基于聚合物浓度的相渗曲线动态插值图解

图4 给定浓度下不同插值因子获得的水相相渗曲线示例图

polymer concentration

2.2 表征方法验证

为了验证上述动态相渗曲线表征方法的合理性,基于相渗曲线实验数据进行合理性验证。

从图5可以看出,以动态表征方法通过插值获取的1 750 mg/L聚合物浓度下的油水相渗曲线,与实际实验获得的相渗数据点之间的误差在可接受范围之内,此时的插值因子F=0.3,从而说明了本文方法的合理性。

图5 动态相渗曲线表征方法验证示意图

3 聚合物驱数学模型

3.1 模型假设

构建聚合物驱数值计算的假设如下:①油相、水相及聚合物溶液被视为3个不同的组分,水相中包括水与聚合物;②地层中各组分等温渗流且满足达西渗流规律;③忽略了聚合物在油相中的溶解;④聚合物的吸附是瞬间完成且不可逆。

3.2 聚合物物理化学性质

1) 聚合物吸附。

采用Langmuir等温吸附规律来描述聚合物的吸附现象:

(3)

式(3)中:a、b、m为聚合物吸附参数;ĉp为聚合物吸附浓度,kg/m3。

由于聚合物在岩石表面的吸附滞留,从而对流动形成了一种额外的阻力,降低了水相渗透率[14]。通过渗透率下降系数Rk来描述此种现象:

(4)

式(4)中:RRF为残余阻力系数,无量纲;ĉpmax为聚合物最大吸附浓度,kg/m3。

2) 聚合物有效黏度。

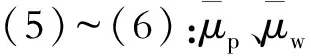

根据聚合物在水中的溶解度,采用Todd-Longstaff混合模型,分别计算聚合物和水的有效黏度[15]:

(5)

(6)

3) 聚合物流变性。

为了描述聚合物非牛顿流变性,引入聚合物水溶液表观黏度修正有效黏度[16]:

(7)

4) 不可及孔隙体积。

由于溶液中注入的聚合物尺寸较大,这些聚合物无法进入某些较小的孔喉,本文定义Sipv不可及孔隙体积描述这一现象。

3.3 质量守恒方程

聚合物相:

(8)

水相:

(9)

油相:

(10)

饱和度方程:

Sw+So=1

(11)

油水毛管压力方程:

pcow=po-pw

(12)

式(8)~(12)中:Bw、Bo为水相及油相地层体积系数,无量纲;D为储层深度,m;g为重力加速度,m/s2;K为岩心绝对渗透率,μm2;Krw(cp)、Kro(cp)分别为聚合物浓度为cp时水相相对渗透率和油相相对渗透率,f;φ为岩心孔隙度,f;Sw、So为水相及油相饱和度,无量纲;t为时间,s;ρw、ρo、ρr分别为水相密度、油相密度及岩石密度,kg/m3;pw、po分别为水相和油相压力,Pa;pcow为油水毛管压力,Pa;qwv、qov为单位时间产出或注入水相及油相的体积,m3/s。

3.4 计算流程

基于黑油模型,使用Fortran编制具有聚合物浓度插值模型的聚合物驱数值模拟程序。在偏微分方程离散化之后,通过全隐式方法求解每个网格的压力、饱和度和聚合物浓度。在每个迭代步骤中,识别网格所在的相渗分区,读取油水相渗曲线及最大聚合物浓度对应的相渗曲线;基于网格内聚合物浓度确定内插因子f,采用本文所提出的动态相渗表征方法计算相应聚合物浓度下的油水相对渗透率。数值模拟程序计算流程如图6所示。

图6 数值模拟计算流程

4 模拟器验证及应用

4.1 软件验证

建立五点井网验证模型,将自行开发的聚合物驱油模拟器POLYMER与商用模拟器ECLIPSE进行对比验证。验证模型网格规模为11×11×5,网格大小为50 m×50 m×1 m,储层孔隙度为0.25,平面方向渗透率为700 mD,纵向渗透率为30 mD。验证模型中采用了衰竭1年(定液生产60 m3/d),水驱9年(保持注采平衡定液生产120 m3/d)后转聚驱10年(注入聚合物浓度为3.0 kg/m3)的开发方式。

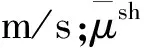

不考虑聚合物浓度插值时,对自行开发的聚合物驱油模拟器POLYMER和商用模拟器ECLIPSE之间的日产油量、含水率以及含油饱和度场进行对比,结果显示二者计算结果基本相同(图7~9),说明自行开发的聚合物驱油模拟器具有可靠性。

图7 聚合物驱模型日产油对比

图8 聚合物驱模型含水率对比

4.2 概念模型应用

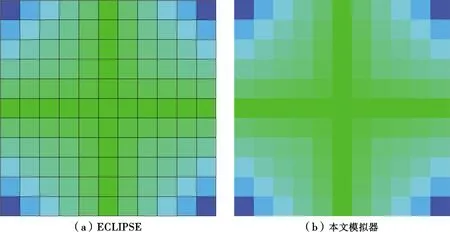

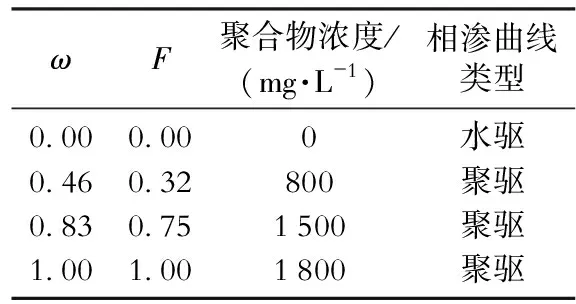

根据第1.1节中相渗曲线,设计对比方案:①聚驱时采用油水相渗曲线,即不考虑相渗曲线的动态变化;②聚驱时采用动态油水相渗曲线,即考虑相渗曲线随聚合物浓度的整体动态变化。从结果看出,考虑油水相相渗曲线整体动态变化计算得到的含水率下降漏斗位置更低,日产油增油驼峰位置更高,最终采出程度高出5.8个百分点(图10)。其主要原因是动态油水相渗曲线能够反映出聚合物浓度变化引起的水相流动能力降低、油相流动能力升高的渗流特征,进一步导致了水油流度比减小,波及面积比方案①更大(图11)。同时由于相渗曲线的动态变化,残余油饱和度也持续降低,与方案1相比,方案2中所波及区域内油相饱和度更低(图11b),聚驱驱油效率也有显著提高。

图9 聚合物驱模型含油饱和度对比

图10 方案1与方案2生产指标对比

图11 方案1与方案2含油饱和度及聚合物归一化浓度对比

4.3 矿场实际应用

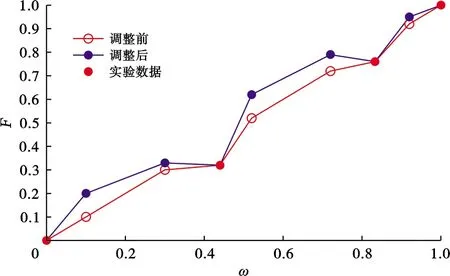

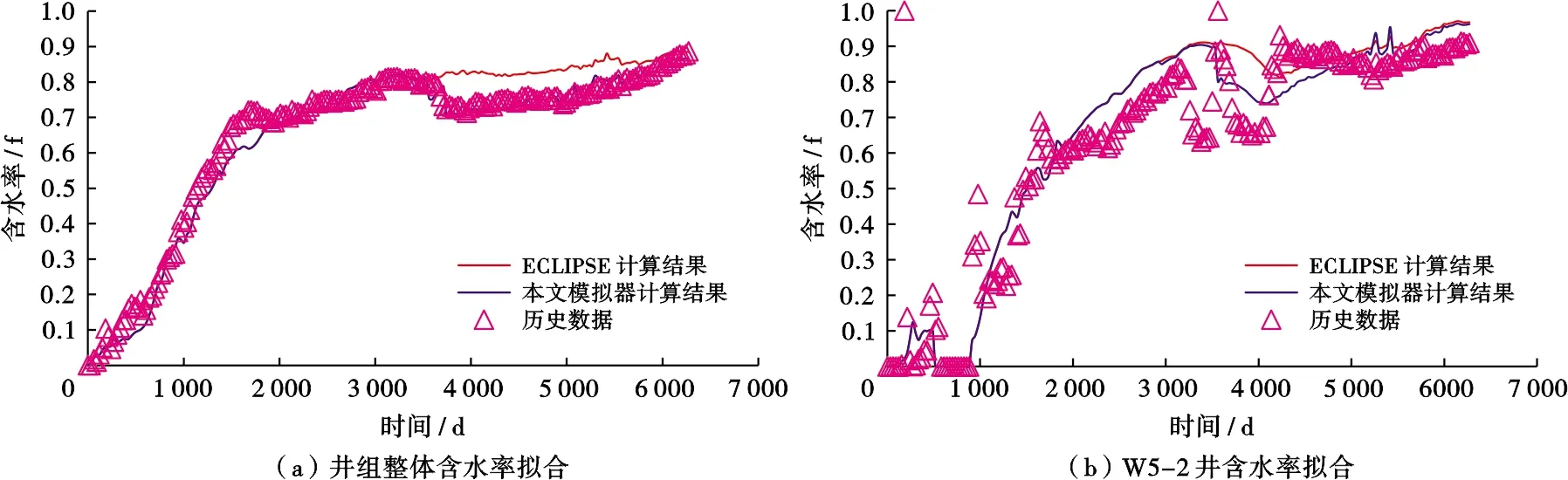

海上Z油田在实际注聚过程中最大注入聚合物浓度为1 800 mg/L。根据目标矿场资料提供四条聚合物浓度分别为0 、800、1 500 mg/L以及1 800 mg/L的聚驱油水相渗曲线,通过本文提出的动态相渗表征方法,最终拟合确定海上Z油田注聚插值表函数(表2)。但是由于仅有表函数中间两个点在插值计算过程中误差较大,需通过人为调整对整个插值表函数进行补充,并且通过对补充的数据点进行调整,直到拟合效果达到预期效果为止。最终得到的插值表函数曲线(图12),其中红色实心点代表通过实验得到的数据点,并且井组整体以及部分主力井的含水率和日产油拟合效果如图13所示。可以看出,当在聚合物驱过程中考虑了动态相渗曲线后,整体聚合物驱阶段含水率以及日产油拟合精度比ECLIPSE更高,从而说明了本文所述方法具有良好的适用性。

表2 海上Z油田注聚插值表函数拟合结果Table 2 The fitting results of the interpolation function in Z offshore oilfield

图12 海上Z油田历史拟合所用到的插值表函数曲线

图13 海上Z油田目标井组含水率拟合对比

5 结论

1) 通过对聚合物驱油水相渗曲线的变化分析,发现随着聚合物浓度的增加,油水相渗曲线呈现出水相相渗曲线逐渐降低、油相相渗曲线逐渐抬升、束缚水饱和度逐渐增加、残余油饱和度逐渐降低以及等渗点右移且降低的特点。分析认为造成这种现象的主要机理是聚合物本身的吸附特性与黏弹性。

2) 编制了相应的聚合物驱数值模拟软件,并在其中考虑了油水动态相渗曲线。相渗曲线动态变化模拟结果发现,考虑了油水相渗动态变化之后,开发效果变好,聚合物抑水增油效果变好。

3) 将编制的聚合物驱模拟软件应用到海上Z油田某一注聚井组的历史拟合工作上,在考虑了油水相渗曲线动态变化之后,相较于ECLIPSE数值模拟软件,计算得到的井组含水率以及日产油数据与现场实测数据吻合性更好。