用于水酶法提油的油菜籽挤压预处理参数优化

2022-06-23李琳何范方舒吴卫国邱展英

凌 闽, 李琳何, 范方舒, 吴卫国,2, 邱展英, 张 喻,2

(湖南农业大学食品科学技术学院1,长沙 410128) (湖南省菜籽油营养健康与深度开发工程技术研究中心2,长沙 410128)

油菜籽是世界三大油料之一,我国是油菜籽的生产大国,油菜籽产量约占全球总量的19%[1,2]。菜籽油中含有丰富的不饱和脂肪酸,此外还富含维生素E、植物甾醇、多酚等多种天然活性成分[3,4]。长期食用,具有提高免疫力、延缓衰老、降低心血管疾病等方面的功效,深受消费者喜爱[5-7]。

水酶法是一种新兴的绿色提油工艺,通过对油料进行一定的机械破碎,利用生物酶的酶解作用将植物组织中的油脂释放出来,因非油成分对水和油的亲和力以及油水比重的不同,经离心可有效地将油脂提取出来[8,9]。与传统提油工艺相比,水酶法具有原料利用率高、条件温和、耗能低、安全环保等特点[10-12]。水酶法提油过程中,预处理是一道至关重要的工序,其目的是尽量破坏油料细胞壁和脂质复合体,使油脂充分释放,以提高得油率,改善油脂和饼粕的品质[13-15]。目前,预处理方法主要有机械粉碎、超声波处理、挤压处理、热处理等[16]。其中挤压处理可以破坏油料的细胞壁,使其中的纤维和蛋白质的结合松散,增加蛋白质对酶的敏感性,有利于油脂释放[17,18]。其次,在挤压过程中温度设置不高,避免了传统制油方式的高温处理,减少能量损耗,可以最大限度地保留油料中的活性成分和油脂风味,有利于饼粕的进一步加工利用[19]。朱文鑫等[20]研究发现低温挤压时,菜籽中的各成分未发生明显变化,不会产生二次色素,磷脂含量极低,不需经过脱胶处理,简化了精炼的工艺流程。申德超等[21]研究表明挤压参数对提油率和蛋白质的品质影响很大。因此,选择合适的挤压预处理参数具有重要意义。

目前,将挤压预处理结合水酶法提取菜籽油的研究鲜见报道。本实验以油菜籽为原料,对水酶法提取菜籽油的挤压预处理参数进行优化,以期为挤压预处理的工艺改进及工业应用提供参考。

1 材料与方法

1.1 材料与试剂

油菜籽:香油Ⅰ号;氢氧化钠、盐酸、磷酸二氢钠、磷酸氢二钾;碱性蛋白酶(酶活≥ 200 U/mg);所有试剂均为分析纯。

1.2 主要仪器与设备

FMHE36-24R双螺杆挤压膨化机,GFL-230电热鼓风干燥箱,TDZ5台式低速离心机,SHZ-B恒温水浴振荡器,PHS-3E精密pH计,SX-4-10马弗炉。

1.3 方法

1.3.1 基本成分测定

油脂含量测定按GB 5009.6—2016索氏抽提法进行;蛋白质含量测定按GB 5009.5—2016凯氏定氮法进行;水分含量测定按GB 5009.3—2016中直接干燥法进行;总灰分的测定按GB 5009.4—2016中灼烧法进行;纤维素的测定按GB/T 5009.10—2003进行;总糖的测定按GB/T 5009.8—2003中直接滴定法进行。

1.3.2 菜籽油提取

1.3.2.1 工艺流程

油菜籽→清理粉碎→双螺杆挤压→水酶法酶解→灭酶→离心→吸取上清油→干燥→菜籽油

1.3.2.2 操作要点

将干燥的油菜籽清理粉碎,过40目筛,选择12 mm的模孔直径,在一定的挤压条件下进行挤压。称取20.0 g挤压后的油料于250 mL锥形瓶中,按1∶5的料液比加入温度为70~80 ℃、pH为10的热缓冲液。搅拌原料,待其均匀分散后,放入60 ℃的水浴锅中浸提1 h。将样品取出置于室温下,当其温度降至40 ℃左右时,称取3%的碱性蛋白酶加于样品中。样品与酶混匀后,将样品置于50 ℃恒温水浴振荡器中,酶解4 h后取出,于水浴锅中以90 ℃灭酶20 min。将其离心吸取上层清油,在90 ℃的烘箱中烘1 h,计算清油提取率。

1.3.3 清油提取率的计算

清油提取率的计算公式为:

式中:Y为清油提取率/%;m0为挤压油菜籽酶解后所得清油的质量/g;m1为挤压油菜籽的质量/g;m2为挤压油菜籽的含油率/%。

1.3.4 实验设计

1.3.4.1 单因素实验设计

在套筒温度80 ℃、喂料量10 kg/h、螺杆转速120 r/min、物料加水量10%的基础上,分别以套筒温度60、70、80、90、100 ℃,喂料量8、12、16、20、24kg/h,螺杆转速120、150、180、210、240 r/min,物料含水量8%、10%、12%、14%、16%为单因素,考察各因素对提油率的影响。

1.3.4.2 正交实验设计

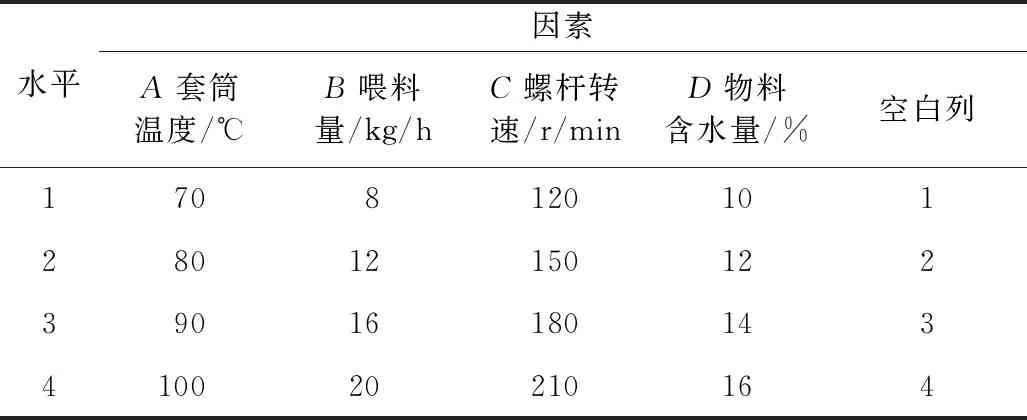

在单因素实验的基础上,选择套筒温度、喂料量、螺杆转速、物料含水量4个实验因素,进行L16(45)正交实验,对挤压参数进行优化。正交实验因素与水平表见表1。

表1 正交实验因素水平表

1.4 数据统计与分析

采用EXCEL2010进行数据处理,SPSS21.0进行方差分析,ORIGIN2018进行制图,每组实验至少重复3次。

2 结果与分析

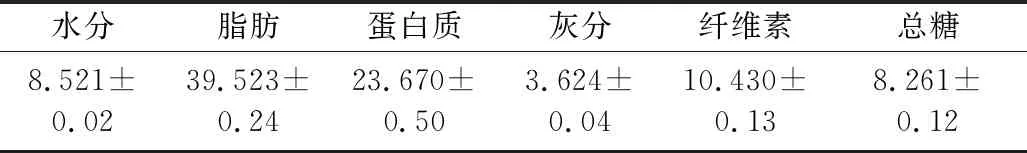

2.1 油菜籽主要成分

油菜籽的主要成分见表2。油菜籽中脂肪质量分数最高,为39.523%;蛋白质次之,为23.670%,属于高油高蛋白作物。纤维素含量相对较高,主要存在于种皮中[22]。此外,油菜籽中还含有丰富的磷脂、甾醇和其他生物活性物质[3]。在加工过程中,脱皮可以有效降低纤维素、磷脂的含量,以降低毛油色泽。但油菜籽颗粒较小,大多数机械脱皮效果不理想。因此,目前油菜籽提油仍采用不脱皮的方式。

表2 油菜籽的主要成分(质量分数/%)

2.2 单因素实验结果与分析

2.2.1 套筒温度对提油率的影响

实验所用挤压膨化机共有6个处理阶段,设定第一、二阶段为常温进量,第三至第五阶段为加热阶段,第六阶段出料温度小于50 ℃。固定其他挤压参数不变,通过主机控制面板调节挤压膨化机加热阶段的的温度,探究套筒温度对提油率的影响,实验结果见图1。套筒温度对提油率有显著性影响(P<0.05)。随着套筒温度的提高,油菜籽提油率增加,于80 ℃时达最高,为75.04%;当套筒温度继续提高,提油率开始下降。这是由于当温度较低时,机腔内热量较少,压力较低,细胞壁破坏能力差[21]。随着温度的升高,机腔内压力上升增强了剪切效果,细胞壁的破坏效果较好,并且部分蛋白质发生变性,蛋白酶对蛋白质的水解程度提高,因此提油率较高[23,24]。但过度的高温挤压,会破坏蛋白质空间结构的稳定性,导致油菜籽蛋白完全变性,增加蛋白质的交联作用,酶解效率下降[25]。因而套筒的挤压温度选择80 ℃较为合适。

2.2.2 喂料量对提油率的影响

喂料量对提油率的影响如图1所示。随着喂料量的增加,提油率呈先上升后下降的趋势,当喂料量在12 kg/h时提油率最高。喂料量较少时,螺杆转速不变,物料在腔体内停留时间变短,物料受到的挤压、剪切、摩擦时间较短,细胞壁破坏不完全,酶解提油率较低[26]。喂料量继续增加,机腔内物料之间的阻力加大,物料的摩擦和挤压剪切作用增强,油菜籽细胞的破碎度提高,促进了油脂的释放,因此菜籽的出油率提高。但喂料速度过大,容易导致机腔内物料过量,出现堆积机腔的现象,从而影响腔内螺杆的作用效果,使油料破碎不完全,导致提油效果下降[27]。并且继续增加喂料量,会出现堵机现象。因此,喂料量选择12 kg/h较为合适。

2.2.3 螺杆转速对提油率的影响

螺杆转速对提油率的影响如图1所示。螺杆转速对提油率有显著性影响(P<0.05),螺杆的转速会影响物料在机腔内滞留的时间和对物料剪切的效果;随着螺杆转速的不断提高,菜籽油提油率呈现先上升后下降的趋势,当螺杆转速达到180 r/min时提油率最高,达75.04%。这是由于当螺杆转速较低时,机腔内螺杆转速对物料的剪切作用较小,对物料细胞壁的破坏效果较差,酶解提油率较低;并且当喂料量不变时,螺杆转速过低会造成堵机现象。随着转速的提高,机腔内螺杆对物料的剪切作用逐渐增强,并且压力不断升高,细胞壁破坏程度高;但当转速过高时,物料在机腔内的横向运动速度过快,停留时间短,物料与螺杆的摩擦不充分,细胞壁的破坏效果差,并且还易造成堵机现象[28]。因此,螺杆的转速选择180 r/min为最佳。

注:小写字母代表数据的显著性差异(P<0.05),下同。图1 套筒温度、喂料量、螺杆转速和物料加水量对提油率的影响

2.2.4 物料加水量对提油率的影响

在挤压过程中,物料加水量既可以影响物料在挤压过程中的流畅性,又影响挤压后原料的特性。物料加水量对提油率的影响如图1所示。油菜籽的提油率随着物料加水量的增加呈先增加后下降的趋势,当物料含水量为10%时,提油率最高,为75.04%。这是由于当物料加水量较低时,挤压的爆破段水蒸气瞬间蒸发的动力不足,会影响挤压后油菜籽细胞壁破坏的效果,致使提油率低,水分过低,还会造成挤压膨化机的堵机现象[29,30];而当物料加水量过高时,物料的湿润度加大,在机腔内的流动性增强,受到的压力、剪切力和摩擦力减小,导致油料细胞壁破坏不完全,酶解效果较差[31,25]。康钰[32]在挤压膨化预处理过程中对油料中蛋白结构进行研究,发现物料加水量会使油料蛋白的线性结构发生变化,从而影响酶解过程中油料的释放。因此,物料加水量过少或过多都会影响水酶法提油的提油率,选择物料加水量为10%较为合适。

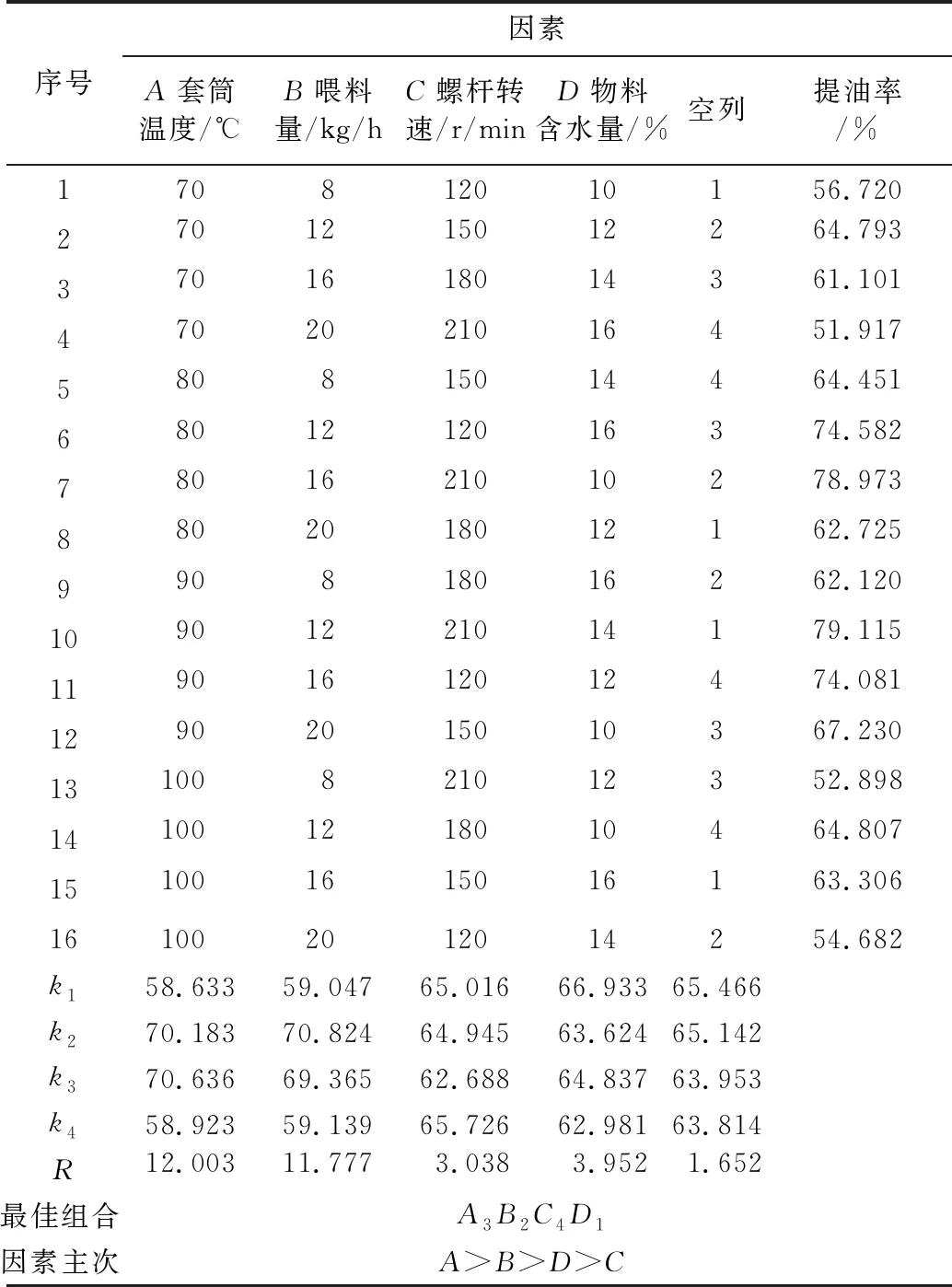

2.3 正交实验结果与分析

正交实验结果及数据分析见表3。4个因素对提油率影响的大小顺序为:A(套筒温度)>B(喂料量)>D(物料含水量)>C(螺杆转速);最佳挤压参数组合为A3B2C4D1,即套筒温度90 ℃、喂料量12 kg/h、螺杆转速210 r/min、物料含水量10%。由表4可得,4个因素的P值均小于0.05,说明4个因素均对油菜籽提油率有显著影响,其中套筒温度对提油率的影响最为显著,其次为喂料量和物料加水量,显著性影响较小的是螺杆转速。

表3 正交实验结果与数据分析

表4 正交实验方差分析

2.4 验证实验

由于最佳挤压参数组合A3B2C4D1不在表3正交实验9个组合中,故对该组合进行了验证实验,重复3次,验证实验结果见表5。组合A3B2C4D1的提油率分别为81.477%、81.461%、79.564%,平均值为80.834%,高于正交实验表中最高提油率79.115%,从而验证了该挤压工艺参数优化组合是可行的。

表5 实验验证结果

3 讨论

水酶法是在机械破碎的基础上利用酶破坏油料种子的细胞壁,使油脂从细胞中释放出来,以提高出油率的提油方法。不同的预处理方法对水酶法提油的影响不同,对于水酶法提油的预处理工艺现已有许多研究。张妍等[33]采用超声波辅助水酶法提取菜籽油,得油率为67.55%,提油效率大大提高。贾照宝等[34]采用粉碎后加热预处理油菜籽结合水酶法提油,油脂提取率高,可达86.3%,但由于粉碎过程中细胞破碎,油脂外溢造成物料结团,颗粒大小不均,粉碎效果差,且热处理导致油脂的品质降低。

目前,对于挤压预处理辅助水酶法提油的研究中,还主要以大豆、米糠为原料进行提油工艺的优化及应用。李杨等[35]对大豆进行挤压处理结合酶法提取大豆油,提油率达91.67%,比传统预处理后酶解的提油率提高了19%。赵新乾等[36]采用挤压膨化结合水酶法提取米糠油,提油率可达89.62%,比采用蒸汽预处理结合复合酶的提油率高了4%左右。而预处理技术的使用还应根据不同的油料进行选择,在以油菜籽为原料的水酶法应用上,挤压预处理的研究还鲜有报道,需进一步探索,以期找到简便、高效、能耗低且适合工业化水酶法提取菜籽油的预处理应用。

4 结论

本实验以油菜籽为原料,研究挤压预处理工艺对水酶法提取菜籽油的影响。由单因素实验可知,随套筒温度、喂料量、螺杆转速和物料加水量的增加,油菜籽提油率均呈先增加后减小的趋势,分别在套筒温度80 ℃、喂料量12 kg/h、螺杆转速180 r/min、物料含水量10%时达到最高。通过正交实验结合方差分析,得出4个工艺参数对提油率影响大小的顺序为:套筒温度>喂料量>物料含水量>螺杆转速,且均有显著性影响。最佳挤压工艺参数为:套筒温度90 ℃、喂料量12 kg/h、螺杆转速210 r/min、物料含水量10%,在此条件下处理过的油菜籽,用水酶法提油时,清油的提取率可达80.834%。