大豆油加工行业VOCs 排放特征及管控对策

2022-06-22吴宇峰杜展霞王效国安小栓

姚 震,吴宇峰,杜展霞,王效国,安小栓,聂 磊*

1. 北京市生态环境保护科学研究院,国家城市环境污染工程技术研究中心,城市大气挥发性有机物污染防治技术与应用北京市重点实验室,北京 100037

2. 天津市生态环境监测中心,天津 300191

3. 北京工业大学环境与能源工程学院,北京 100124

近年来随着臭氧(O3)污染问题的日益凸显,我国大气污染防治已经进入PM2.5与O3协同控制的阶段[1-2]. VOCs 作为PM2.5与O3的重要前体物[3-5],对其实施有效减排将成为“十四五”时期各级环境管理部门实施二者协同控制的主要手段. 掌握行业VOCs 排放特征是对其实施有效减排的基础[6-7],“十三五”时期我国将石化、化工、工业涂装、包装印刷等确定为VOCs 治理重点行业,目前对这些行业源排放特征及控制策略的研究日趋深入[8-11],国家层面已针对上述重点行业发布了《重点行业挥发性有机物综合治理方案》《挥发性有机物治理实用手册》等文件,明确了污染防治的技术路线. 但对于其他涉VOCs 排放行业的研究尚不够深入,无法有效支撑环境管理部门推进VOCs 减排.

食用植物油加工是指用大豆、葵花、菜籽等油料生产油脂以及精制食用油的工业过程. 国外VOCs 管控经验[12-15]表明,食用植物油加工过程中采用己烷为主要成分的浸出溶剂,其损耗会导致大量VOCs 的排放,是一类重要的VOCs 排放源. 美国在1978 年发布了该行业的VOCs 控制技术指南,分析了该行业溶剂损耗状况及控制技术路线,并在行业有毒有害空气污染物标准中规定了各类植物油加工企业需满足的己烷损耗限值;欧盟在工业排放指令中规定了该行业VOCs 排放限值,并在最佳可行性技术指南中给出了降低己烷损耗的控制技术路线. Battistoni 等[16]监测了食用植物油加工企业毛油浸出过程中各工序的总有机碳浓度,范围为70~1 950 mg/m3(以甲烷计),整体浓度水平较高. 秦卫国等[17]研究发现,除浸出溶剂损耗外,毛油自身含有的低分子醛、酮及低级脂肪酸等物种在精炼车间被析出,同样是该行业的VOCs 来源之一;同时指出,我国植物油加工企业浸出单位质量油料所损耗的溶剂量相对高于国外同类企业.

我国是食用植物油生产和消费大国,统计显示,我国食用植物油产量已从2010 年的2 030.9×104t 增至2018 年的2 891.0×104t[18-19],并且随着我国人口数量和人均消费量的不断增加,其产量呈持续上涨趋势,也就意味着,如不采取有效的减排措施,行业VOCs排放将持续增加. 国内学者针对该行业VOCs 排放特征及减排路线研究开展较少,考虑国外该行业研究起步较早,以及国内与国外行业发展水平、减排压力存在差异等原因,在确定国内该行业VOCs 减排路线时不宜完全借鉴国外经验,因此,需要针对行业VOCs排放特征开展实地调研,以提出适用于我国食用油加工行业的VOCs 减排路线.

通过前期调研来看,目前国内食用植物油加工行业标准化程度日益提升,不同类型食用植物油加工企业间工艺差距较小. 鉴于此,针对该行业中产能最大的大豆油生产,选取国内两家典型的大豆油加工企业开展现场研究,全面识别VOCs 产生和排放节点,对其主要排放环节VOCs 的排放强度及组分构成进行采样监测分析,并利用MIR 法量化其对O3生成的贡献,以期为国内下一阶段食用植物油加工企业推进VOCs 全过程减排提供参考.

1 材料与方法

1.1 加工工艺和VOCs 排放节点

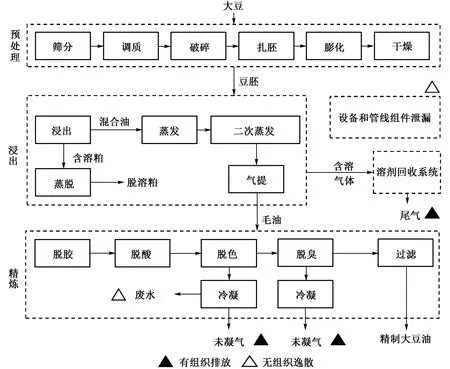

大豆油加工工艺流程可以分为预处理工艺段、浸出工艺段和精炼工艺段,工艺流程和排放点位见图1. 现场VOCs 浓度监测结果显示,预处理工艺段各工序几乎不涉及VOCs 排放,故该研究仅针对浸出工艺段和精炼工艺段进行讨论.

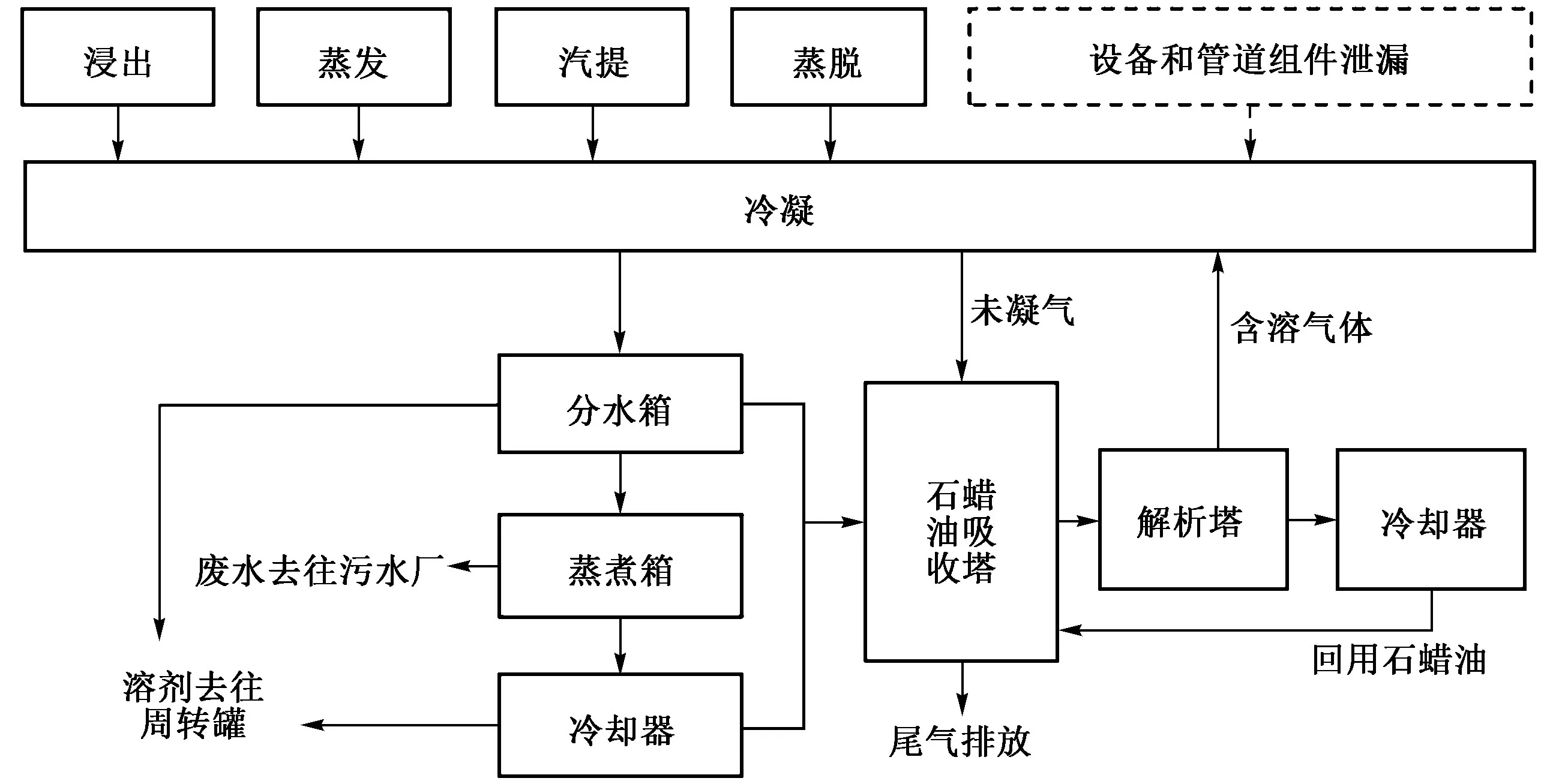

浸出工艺段用于对豆胚中油脂进行浸出提取,目前国内浸出溶剂主要成分为己烷及其同分异构体,为了减少溶剂损耗,企业一般配置冷凝+石蜡油回收系统对该工艺段各工序产生的溶剂气体进行回收(见图2),处理后尾气通过石蜡油吸收塔排气筒排放. 除石蜡油吸收塔排气筒有组织排放外,该工艺段排放环节还包括了设备和管线组件泄漏导致的无组织排放.

图 1 大豆油加工工艺流程示意Fig.1 Flow diagram of Soybean oil process

图 2 浸出工艺溶剂回收系统示意Fig.2 Diagram of solvent recovery system in extract process

精炼工艺段用于去除毛油中残留溶剂和皂角、磷脂、游离脂肪酸、低分子醛酮等物质. 其中,脱色和脱臭工序因为操作温度分别为90~110 和240~250 ℃,会导致残留溶剂的析出排放,脱臭工序因为温度更高,会导致游离脂肪酸和低分子醛酮等有机物析出排放.脱色和脱色工序产生的含VOCs 气体分别经过真空冷凝回收,未凝气通过真空泵抽出. 精炼工艺VOCs排放环节包括排气筒有组织排放和冷凝废水中VOCs挥发导致的无组织排放.

除生产工序外,企业自建的污水处理厂来水中包括浸出工艺段的蒸煮废水和精炼工艺段的冷凝废水,其中残留的VOCs 会存在挥发,同样是需要管控的排放源之一.

1.2 样品采集

依据第二次全国污染源普查数据,于2020 年10月选取两家大型大豆油加工企业开展现场VOCs 样品采集,企业浸出工艺段规模均在大豆日消耗量3 000 t/d 以上,精炼工艺段规模均在毛油日消耗量800 t/d 以上,生产工艺属于主流生产工艺,溶剂损耗水平与国内主要大豆油加工企业相当,能够代表我国该行业装备水平. 现场调研显示,大豆油加工企业存在明显的无组织排放,为了系统掌握大豆油加工企业VOCs 排放强度,结合企业实际情况进行了有组织排放点位和无组织排放强度表征点位的布设,样品采集均在企业正常生产工况下进行,共计在10 个点位进行样品采集,具体采样点位信息见表1.

根据美国甲状腺协会(ATA)、美国国家癌症综合网络(NCCN)、欧洲肿瘤内科学会(ESMO)等发布的甲状腺疾病诊治指南推荐,对甲状腺结节的处理意见均以US-FANC检查结果为依据[6]。我国相关指南也提出在术前评估甲状腺结节良恶性时,US-FANC是敏感度和特异度最高的方法[7]。本研究所得病理结果的诊断敏感性98.5%、特异性85.7%,且卡方检验显示术前US-FANC和术后病理比较无显著差异。

表 1 样品采集具体信息Table 1 Specific information of sampling

对于浸出工艺段,有组织排放点位为石蜡油吸收塔排气筒, 采用浸出车间多点位等体积混合环境样品表征无组织排放强度. 对于精炼工艺段,因企业A脱色工序未凝气和脱臭工序未凝气分别通过真空泵抽引至密闭箱后,通过连接箱体的排气筒直排,现场不具备有组织采样条件,但是真空泵和箱体的管道连接处以及冷凝废水无组织逸散严重,故分别在脱色管道旁、脱臭管道旁以及冷凝废水液面上方分别采集样品表征无组织排放强度;对于企业B,因其对冷凝废水进行了加盖密封,故仅采集了精炼工艺段排气筒尾气. 企业A 污水处理厂整体加盖密闭收集,故对收集处理后排气筒尾气进行了样品采集;企业B 未对污水处理厂废水液面逸散进行密闭收集,故选择在废水总进口液面上方进行样品采集.

为防止Summa 罐内壁受到高浓度VOCs 的污染,样品采集借鉴EPA Method 18[20]方法进行,使用10 L聚四氟乙烯采样袋,利用真空桶、负压泵和采样枪等设备进行样品采集,设置采样时间为20 min,采样流量为500 mL/min,采集后根据测定的非甲烷总烃浓度确定样品稀释倍数,使用气密针将一定体积的样品转移至事先抽成真空的Summa 罐.

1.3 样品分析

各采样点位VOCs 浓度水平通过非甲烷总烃浓度表征,通过便携式非甲烷总烃色谱分析仪(EXPEC 3200,杭州谱育科技发展有限公司)进行测定,设备使用FID 检测器对分析柱分离后的总烃和甲烷进行定量.测定前,使用丙烷和甲烷的混合气对设备进行单点校准. 针对单个聚四氟乙烯采样袋中的样品,使用该设备连续测定3 次,取平均值作为非甲烷总烃浓度结果.

样品的组分分析基于TO-15 方法[21],采用三级冷阱预浓缩-二维GC-MS/FID 系统进行分析. 气体样品首先通入自动预浓缩仪(Entech 7100,美国)进行前处理. 去除水和CO2后的VOCs 被捕集在第三级冷阱,此时系统迅速升温使富集在冷阱的组分气化进入GC-MS/FID 系统(Agilent 7890A/5975C,美国)进行分离和定量. 载气为高纯氦气(纯度>99.999%). 使用的标准气体包括含有63 种化合物的TO-15 混合定制标气(Scott Gases,美国)、含有56 种臭氧前体物的混合标气(PAMS)(Spectra Gases,美国)和含有4 种化合物的内标气(溴氯甲烷、1,4-二氟苯、D5-氯苯、1-溴-4-氟苯)(Spectra Gases,美国). 该研究检测到VOCs组分共115 种.

1.4 O3 生成潜势估算方法

采用MIR 法定量评估行业VOCs 排放对O3生成的贡献,计算公式:

式中:OFPi为行业i排放单位VOCs 导致的O3生成量,g/g;Eij为行业i成分谱中组分j的排放占比,%;MIRj为组分j的MIR 值,g/g,该研究取数值参照文献[22].

2 结果与讨论

2.1 不同环节VOCs 排放强度

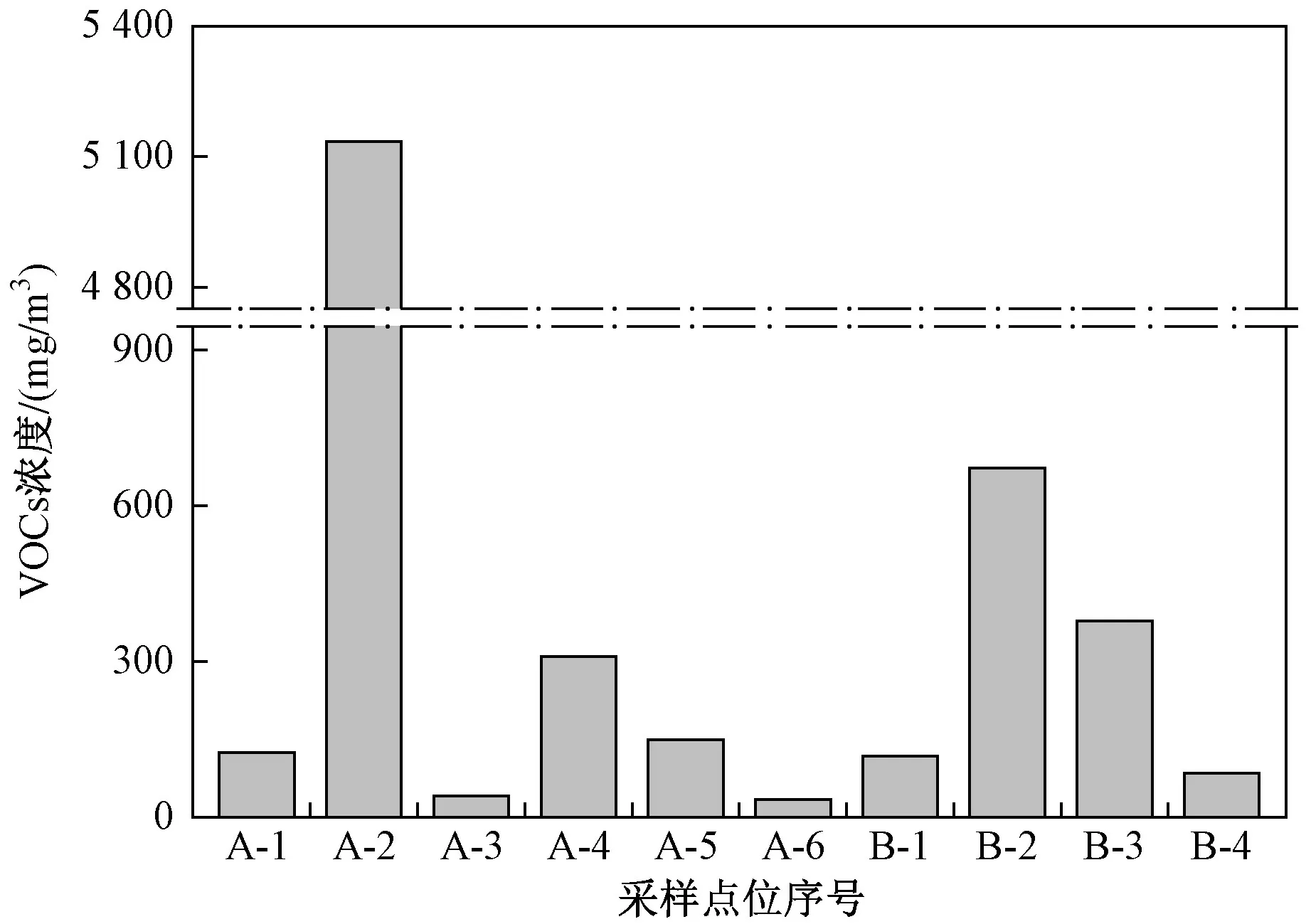

从两家企业各采样点位VOCs 浓度水平(见图3)可以看出,浸出工艺段、精炼工艺段及其配套污水处理厂均存在高浓度的VOCs 排放节点,采样点位VOCs 浓度范围为42.3~5 134.3 mg/m3. 除A 企业废水处理厂排气筒以外,其他有组织排放的VOCs 浓度均超过《大气污染物综合排放标准》(GB 16297—1996)的排放限值(120 mg/m3),排放强度均处于较高水平. 无组织排放强度表征点位的监测结果显示两家企业均存在明显的无组织排放.

图 3 两家企业采样点位VOCs 浓度水平Fig.3 VOCs concentration level at two enterprises sampling points

两家企业均未针对精炼工艺段产生的含VOCs废气进行处理,其中企业B 精炼工艺段排气筒(B-3)VOCs 浓度达到378.3 mg/m3,企业A 靠近脱色管道和靠近脱臭管道的无组织样品(A-3 和A-4)VOCs 浓度分别为42.3 和310.2 mg/m3,靠近脱臭管道的样品VOCs 浓度显著高于靠近脱色管道,推测是由于脱臭过程温度相对较高(240~260 ℃),导致毛油中VOCs大量析出,未凝气中含有较高浓度的VOCs.

企业A 的污水处理厂对废水液面逸散进行了密闭收集处理,活性炭处理后VOCs 浓度为32.5 mg/m3.企业B 的污水处理厂未对废水液面逸散进行密闭收集,废水总进口液面上方VOCs 浓度为85.7 mg/m3.

2.2 不同采样点位VOCs 组分构成

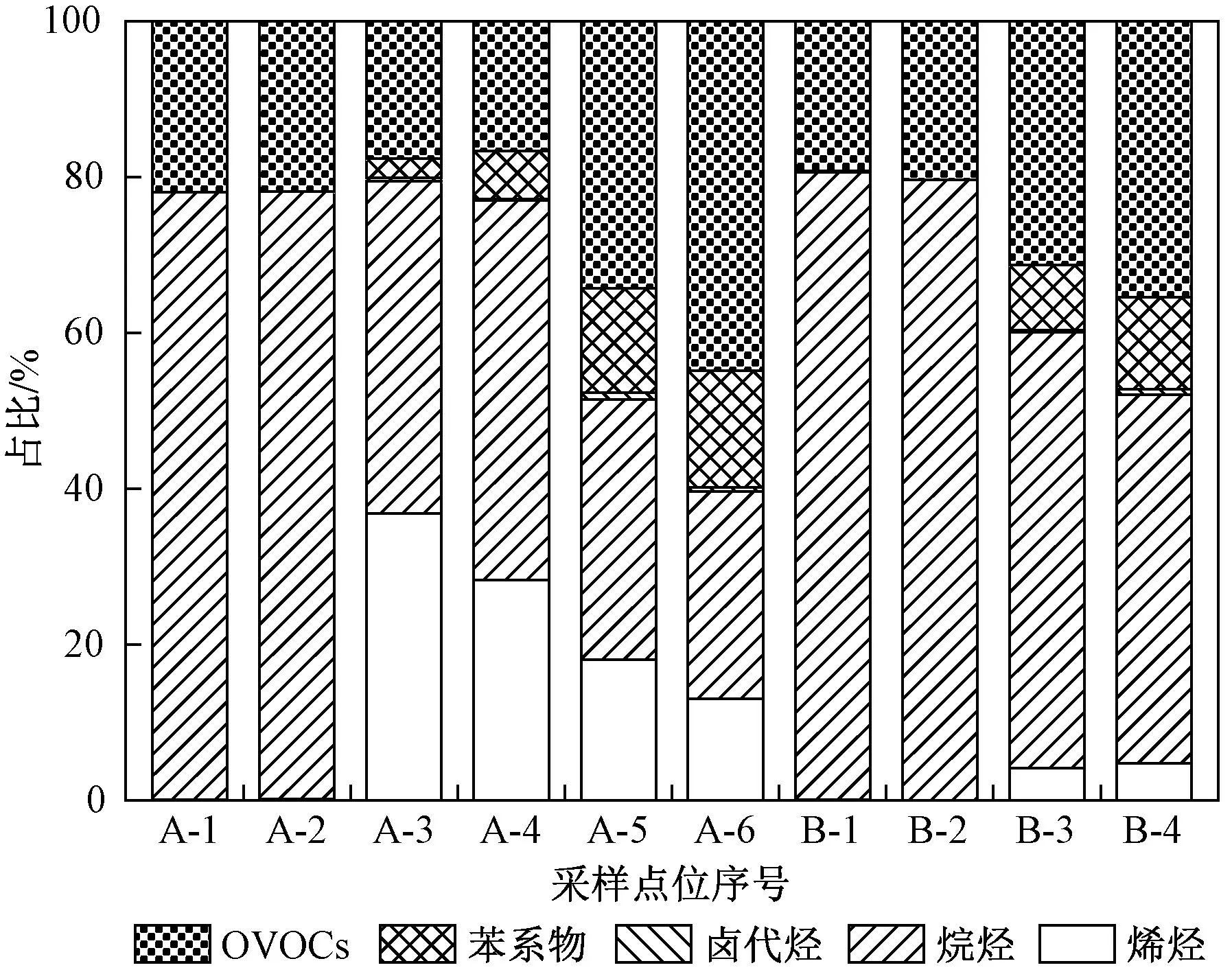

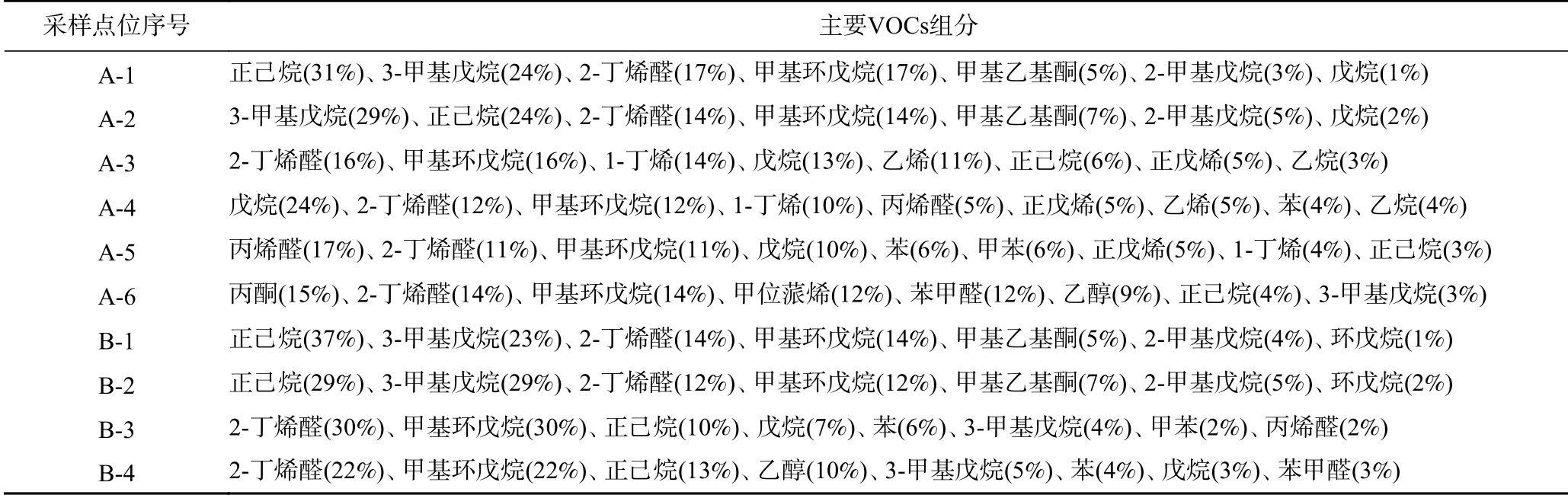

两家企业各采样点位的VOCs 类别占比及主要组分分别如图4 和表2 所示. 可以看出,浸出工艺段各采样点位检出的VOCs 均由烷烃和OVOCs 组成,其中烷烃占比为77.92%~80.53%,主要组分为正己烷及其同分异构体—3-甲基戊烷、2-甲基戊烷、甲基环戊烷等,高占比的己烷及其同分异构体与行业所采用浸出溶剂的主要成分相符. 同步检出占比较高的OVOCs 是2-丁烯醛和甲基乙基酮,分析其应来自溶剂回收系统中石蜡油的损耗,石蜡油会在吸收塔顶部被引风机吸出[24];另外,如图2 所示,石蜡油解析塔溶剂解吸过程中石蜡油会随溶剂蒸汽被带入冷凝器,进而在整个浸出工艺段中循环.

图 4 各采样点位VOCs 组分类别占比Fig.4 Sampling point VOCs component category proportion

精炼工艺段采样点位检出的VOCs 中,己烷及其同分异构体与2-丁烯醛的占比同样较高,可能是因为毛油中残留溶剂和石蜡油含量较高,在脱色和脱臭工序中被析出. 除上述组分外,检出的VOCs 中还包括乙烷、丙烷、乙烯、1-丁烯、丙烯醛、苯和甲苯等,该工艺段中检出了一定占比的苯系物和烯烃,且烷烃和OVOCs 在组分上与浸出工艺段存在差异,可能是由毛油自身中有机物质析出或者存在VOCs 化学转化所致. 对比脱色管道环境和脱臭管道环境,苯系物和丙烯醛应在脱臭工序中产生.

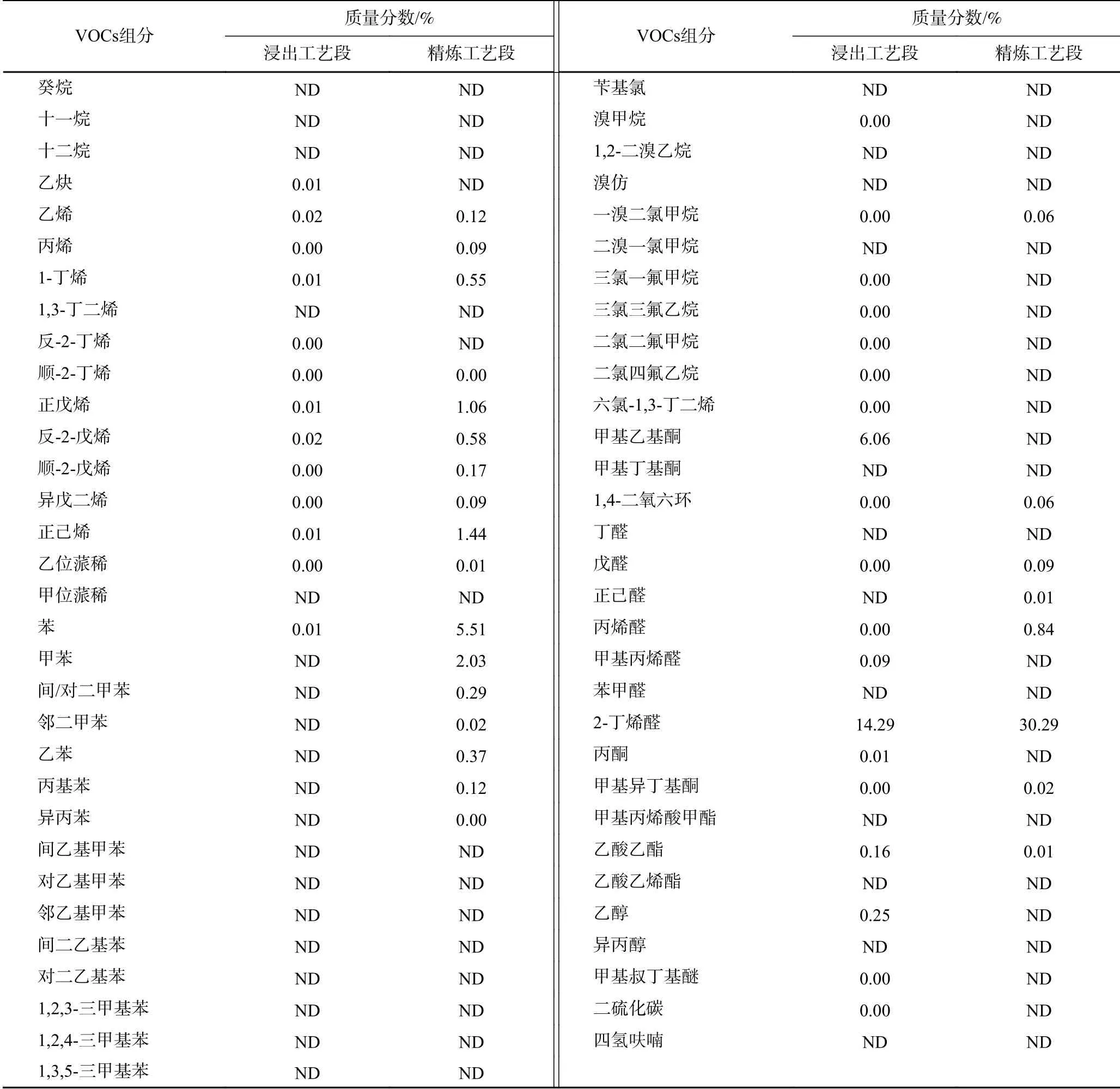

2.3 VOCs 成分谱和关键活性组分

目前国内大豆油加工企业浸出溶剂的主要成分为己烷及其同分异构体,浸出工艺段一般标配冷凝+石蜡油回收系统,不同企业工艺差异较小,该研究将两家企业浸出工艺段4 个采样点位VOCs 组分浓度平均值作为大豆油加工企业浸出工艺段的源成分谱.考虑到目前国内部分大豆油加工企业仅建有精炼工艺段,其毛油外购、毛油储存和输送过程中残留溶剂和石蜡油存在挥发,会造成源成分谱与“浸出+精炼”企业精炼工艺段存在差异,故该研究获得的精炼工艺段源成分谱仅能表征“浸出+精炼”企业,采用B-3 点位的VOCs 组分作为其源成分谱,成分谱如表3 所示.

表 2 各采样点位主要VOCs 组分Table 2 Main VOCs components of each sample

表 3 浸出工艺段与“浸出+精炼”企业精炼工艺段源成分谱Table 3 VOCs emission profile of the extract process section and the refining process section of the ‘extract + refining’ enterprise

续表 3

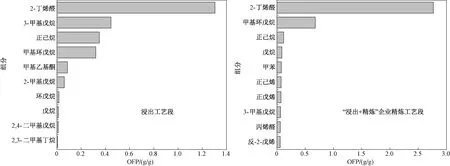

根据源VOCs 成分谱和MIR 系数,计算得到浸出工艺段和“浸出+精炼”企业精炼工艺段的OFP 值分别为2.64 和4.31 g/g,对比发现,相较于纳入重点行业推进减排的家具喷漆(5.89 g/g)、汽车喷漆(5.59 g/g)、钢结构制造(4.21 g/g)、金属包装业(3.09 g/g)、合成树脂(2.1 g/g)、包装印刷业(1.70 g/g)等行业[25-29],大豆油加工行业的臭氧生成活性并不低,应强化其排放控制. 由图5 可见,两个工艺段对OFP 相对贡献最高的前10 种VOCs 中,贡献占比较高的组分均是己烷及其同分异构体和2-丁烯醛,其中,2-丁烯醛是两个工艺段VOCs 排放的首要O3前体物,其在成分谱中的占比仅分别为14.29%和30.29%,但是对OFP的贡献率分别为49.4%(1.30 g/g)和64.78% (2.76 g/g),表明2-丁烯醛应作为关键的优先控制组分,通过控制石蜡油损耗能够针对性地减少行业VOCs 排放导致的臭氧生成.

图 5 基于OFP 的成分谱组分活性评估Fig.5 Evaluation of component activity based on OFP

图 6 国内大豆油浸出工艺段溶剂损耗量Fig.6 Solvent loss in domestic soybean oil extract process

2.4 控制对策与建议

浸出工艺段VOCs 来源于浸出溶剂和石蜡油损耗,因为调研企业尚无石蜡油损耗的统计数据,该研究采用物料衡算方法核算了浸出溶剂的损耗水平(以单位质量大豆精制油所消耗溶剂的质量计),A、B两家企业分别为3.52 和3.3 kg/t. 将浸出溶剂损耗水平均值(3.41 kg/t)作为损耗因子,结合文献[16-17]中2010—2018 年大豆油产量数据,估算出国内大豆油加工行业浸出溶剂损耗量从2010 年的3.44×104t增至2018 年的5.34×104t (见图6),需要注意的是,两家调研企业建设年份较晚且设备先进,浸出溶剂损耗水平已有所低估,未来应推进行业浸出溶剂高效回收再利用以降低VOCs 排放.根据实测数据,浸出工艺段石蜡油吸收塔排气筒的VOCs 浓度远高于GB 16297—1996 标准限值要求,表明企业安装的冷凝+石蜡油回收系统虽然能够对浸出溶剂进行回收,满足企业自身对于溶剂损耗的经济性需求,但仍无法满足国家标准对VOCs 排放的控制要求,需要加装VOCs 治理设施,基于两家企业该点位VOCs 浓度均高于500 mg/m3,主要组分为2-丁烯醛、正己烷、3-甲基戊烷、甲基环戊烷等,且尾气已经过冷凝处理,采样温度接近环境温度,依据《吸附法工业有机废气治理工程技术规范》(HJ 2026—2013),建议采用活性炭吸附浓缩+冷凝回收工艺,回收的混合溶剂可回用于浸出工序. 精炼工艺段有组织排放VOCs 浓度波动性较大,组分相对复杂,无回收利用价值,尾气同样已经过冷凝处理,依据HJ 2026—2013,建议采用吸附浓缩+催化燃烧工艺.

针对无组织排放,浸出车间废气应加强负压收集,针对设备和管道组件泄漏进行检修,减少该环节溶剂损失. 脱臭废水以及配套污水处理厂敞开液面VOCs需要进行加盖密封收集后,化无组织为有组织并进行处理. 建议尽快出台食用植物油加工行业大气排放标准和污染防治技术指南,明确行业大气污染防治的技术路线,引导企业对排放的VOCs 进行有效控制.

3 结论

a) 选取食用植物油加工行业内产能较大的大豆油加工行业,对两家典型企业主要排放环节VOCs 的排放强度及其组分构成进行采样监测分析. 两家企业浸出工艺段、精炼工艺段及其配套污水处理厂均存在高浓度VOCs 排放节点,各采样点位VOCs 浓度范围为42.3~5 134.3 mg/m3. VOCs 浓度最高的点位均出现在石蜡油吸收塔排气筒,其浓度分别为5 134.3 和673.2 mg/m3.

b) 两家企业浸出工艺段各采样点位检出的VOCs组分相似,主要为正己烷、3-甲基戊烷、甲基环戊烷、2-丁烯醛等,高占比的己烷及其同分异构体与行业主要使用的浸出溶剂成分相符,同步检出占比较高的2-丁烯醛,主要来自溶剂回收系统中石蜡油的消耗. 精炼工艺段检出VOCs 中的己烷及其同分异构体和2-丁烯醛的占比同样较高,除上述组分外,还检出了戊烷、乙烷、乙烯、1-丁烯、丙烯醛、苯和甲苯等,分析是由毛油自身中有机物质析出或者VOCs 化学转化所致.

c) 两家企业浸出工艺段和“浸出+精炼”企业精炼工艺段的OFP 分别为2.64 和4.31 g/g,2-丁烯醛是两个工艺段VOCs 排放的首要O3前体物,通过控制石蜡油消耗应能够有针对性地减少行业VOCs 排放导致的臭氧生成.

d) 目前国内大豆油加工行业排放的VOCs 还有较大的减排潜力,应根据不同企业浸出工艺段、精炼工艺段及其配套污水处理厂VOCs 排放现状,推进高效末端治理设施的安装,完善无组织排放的收集设施,并尽快出台食用植物油加工行业大气排放标准和污染防治技术指南.