碳中和下水泥行业低碳发展技术路径及预测研究

2022-06-22郭旸旸李寅明张增寿朱廷钰

罗 雷,郭旸旸*,李寅明,张增寿,朱廷钰*

1. 中国科学院过程工程研究所,湿法冶金与清洁生产技术国家工程实验室,北京 100190

2. 北京建筑材料科学研究总院有限公司,固废资源化利用与节能建材国家重点实验室,北京 100041

CO2是主要的温室气体,大气中CO2的体积分数从1750 年的278×10—6升至2020 年的412×10—6,增长了近50%,预计21 世纪末大气中CO2体积分数最高将近700×10—6,温室效应成为当今人类社会面临的重大全球性挑战[1-3]. 2015 年达成的《巴黎协定》将目标定位于努力使温度升幅限制在1.5 ℃以内[4],为实现这一目标,国际能源署(IEA)提出,全球与能源相关的CO2排放量需要在2060 年降至2014 年的25%[5].2020 年习近平总书记在第75 届联合国大会一般性辩论会上向国际社会做出中国CO2排放力争于2030 年前达到峰值,努力争取2060 年前实现碳中和的庄严承诺[6],明确了我国积极应对气候变化的战略定位及方向.

现阶段我国CO2排放量仍较高,电力、钢铁、水泥等行业是主要的排放来源[7],2020 年我国水泥行业CO2排放量达13.75×108t,约占全国总排放量的13.5%,水泥行业的低碳发展对我国实现碳中和目标至关重要. 根据2018 年IEA、水泥可持续发展倡议行动组织(CSI)和世界可持续发展工商理事会(WBCSD)三家机构发布的《水泥工业低碳转型技术路线图》[8],预测2050 年我国水泥产量为7.5×108t,相比2017 年减少68.8%,吨水泥CO2排放量为0.267 t,相比2017年减少46.7%,估算我国水泥行业2050 年CO2排放总量为2.0×108t,与2020 年的CO2排放量相比,要实现11.75×108t 的CO2减排量,CO2减排比例近85%.水泥行业是高能耗、高CO2排放的行业,吨水泥熟料的综合能耗约为113.5 kg (以标准煤计),排放约0.8 t CO2[9],其中55%来自原料的分解,32%来自燃料的燃烧,13%来自电能的消耗[10]. 一半以上的CO2排放来源于原料石灰石中碳酸钙等的分解,这部分CO2排放难以通过燃料结构调整或能效提升而避免,因此水泥行业也是典型的难减排行业.

国外已开展针对水泥行业低碳发展的研究,国内相对滞后,且相关研究主要集中在电力及煤化工行业,低碳技术主要针对碳捕集材料[11]、碳捕集技术[12]、能效提升技术[13]和原燃料替代技术等[14-15],针对水泥行业特有的低碳技术开展较少,同时在碳中和愿景下水泥行业低碳发展更需要结合我国国情及行业发展,基于行业及技术发展现状,对符合我国水泥行业实际发展的低碳路径进行分析及预测,以期为我国水泥行业的碳中实现路径提供技术参考.

1 水泥行业低碳技术路径分析及预测

根据水泥生产工艺特点及国外水泥行业发展历程,水泥行业CO2减排主要通过产业结构调整及低碳技术实现,其中产业结构减排主要通过错峰停窑、淘汰落后压减过剩产能等方式,低碳技术减排主要通过改进生产工艺、提高余热利用、使用替代原燃料、发展低碳产品、发展CCUS (CO2捕集、利用与封存)技术等方式[16].

1.1 水泥产能压缩预测

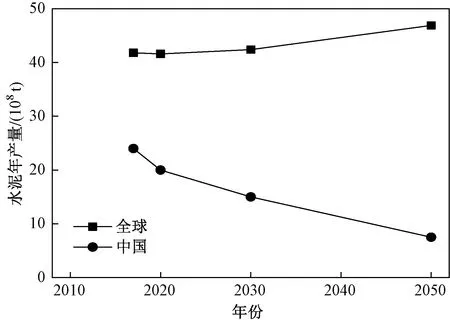

根据2019 年美国地质调查局的数据,我国人均水泥年产量为1.65 t,约是德国的4 倍,美国的6 倍,世界人均水平的3 倍,这与我国城镇化发展密切相关,未来随着需求量的下降,根据IEA 预测2050 年我国水泥年产量将减至7.5×108t,通过产量压缩可减少约8.6×108t 的CO2排放(见图1).

图 1 IEA 对水泥产量预测结果[8]Fig.1 Forecast data of cement output by IEA[8]

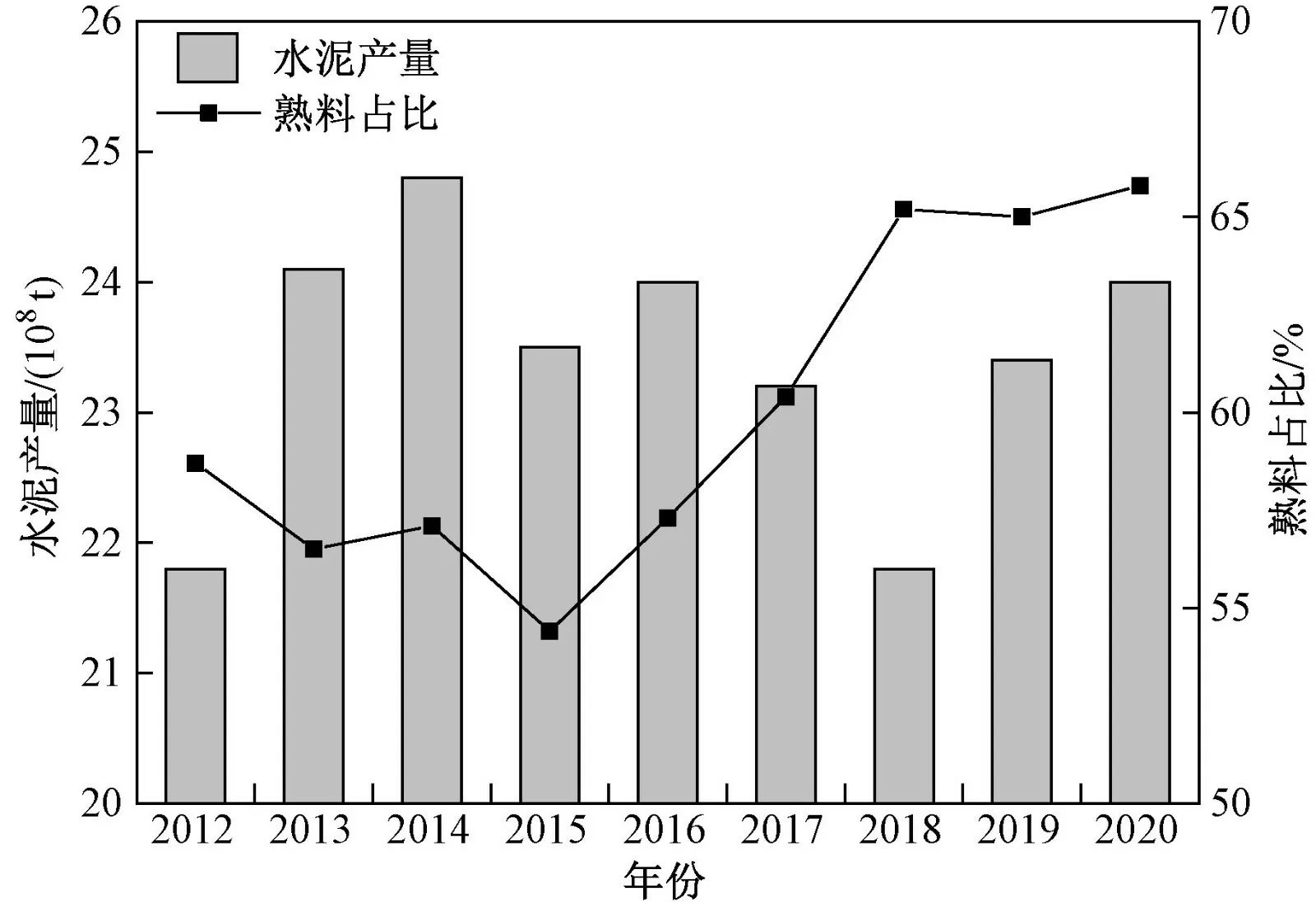

根据我国历年水泥产量和熟料占比(见图2)发现:近年来,我国水泥年产量基本稳定在24×108t 左右,2020 年为23.94×108t[17];但水泥熟料占比却呈增加趋势,2018—2020 年我国水泥熟料占比均不低于65%,相比2012 年增加了10.7%~12.1%. 熟料生产作为CO2排放的主要环节,熟料占比的降低有利于CO2的减排,但近年来并没有出现CO2排放量降低的趋势,所以在符合水泥机械和耐久性等质量标准前提下,通过添加其他组分来降低熟料占比是未来CO2减排的研究方向,但总体上水泥熟料产能压缩形势依然严峻.

图 2 2012—2020 年我国水泥产量及熟料占比Fig.2 Cement output and clinker cement ratio in China from 2012 to 2020

1.2 水泥行业低碳技术路径

根据《水泥工业低碳转型技术路线图》,在压缩产量的基础上进行低碳技术创新及应用是全球水泥行业低碳发展的必然趋势. 通过技术预测,2050 年中国吨熟料CO2排放强度将由2020 年的0.472 t 降至0.267 t,因此需要通过低碳技术实现43.4%的CO2减排量才能实现碳中和目标. 但目前各低碳技术存在技术就绪度(对特定技术的成熟性进行比较的系统性的度量方法,技术就绪度最高为9 时表示已达到商业应用水平)不高、减排成本高等限制,实现碳中和的难度较大.

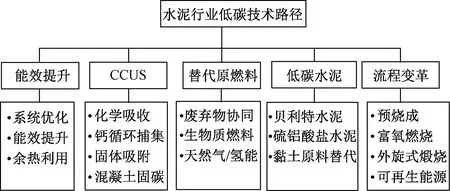

水泥行业低碳技术主要包括能效提升、CCUS、替代原燃料、低碳水泥和流程变革等(见图3). 根据模型计算预测[18],2050 年全球水泥行业CO2排放总量将由2020 年的36.06×108t 降至20.82×108t,实现15.24×108t 的减排量,其中能效提升对CO2减排的贡献率为6.7%,替代原燃料对CO2减排的贡献率为54.0%,CCUS 对CO2减排的贡献率为39.3%,因此原燃料替代、CCUS 及流程变革等技术是水泥行业低碳技术突破的关键.

图 3 水泥行业低碳技术路径Fig.3 Low-carbon technical paths for cement industry

1.2.1 能效提升技术

水泥行业的总能耗约占全球工业能耗的7%[19],生产1 t 水泥的平均能耗高达4 GJ[20],生产过程的能耗主要来自热能和电能的消耗,其中热能的消耗主要来自生料预热和熟料煅烧环节,而电能的消耗主要来自水泥粉磨、熟料生产和物料输送等环节[21-22]. 据预测,2040 年我国水泥工业将达到最佳技术水平,通过能效提升技术可使吨熟料的综合能耗降至85 kg (以标准煤计)[23],实 现CO2减排约1.19×108t/a (基 于2020 年熟料产量数据).

水泥生产的能效提升主要为烧成系统节能技术,如通过对预热器系统进行改造来提高换热效果,将原有的5 级预热转变为6 级预热,预热器出口温度可从320 ℃降至260 ℃以下;对回转窑进行筒体余热再回收系统[24],改造为两档短窑技术,可减少约20 kJ/kg 熟料的热量损失,可实现CO2减排286.7×104t/a(基于2020 年熟料产量数据);对现有篦冷机系统进行改造,采用新型第四代篦冷机可实现每千克熟料减少61.9~92.8 kJ 的热量损失,实现CO2减排887.2×104~1 330.1×104t/a (基于2020 年熟料产量数据).

1.2.2 原燃料替代技术

1.2.2.1 替代燃料技术

选用高热值、低碳排的材料是替代燃料可行之策,目前水泥工业已知的应用于燃料替代的材料超过100 种,如轮胎、废油及溶剂、固体回收燃料、城市生活垃圾等[25]. 根据CSI 和WBCSD 发布的数据,全球水泥行业替代燃料率从1990 年的2%增至2014 年的14.8%,但各地区替代燃料率存在较大差异,欧盟整体替代燃料率高达39%,尤其是荷兰、奥地利和挪威等国家,替代率均在60%以上. 出现这种差异的原因,一方面是替代燃料供应的问题,如荷兰、德国等国家有对可回收资源的填埋禁令,废弃物燃料的可获得性是决定替代率的前提;另一方面是技术问题,如德国初期采用可燃废弃物预处理系统,处理量小、不经济,难以大面积推广,于是出现了专业回收可燃废弃物制备垃圾衍生燃料(RDF)技术,推动了替代燃料的快速发展[26-27].

《中国水泥生产企业温室气体排放核算方法与报告指南(试行)》中对几种替代的燃料给出了热值的参考量,常规替代燃料如废油、废轮胎等废弃物,可实现15%~25%的CO2减排量. 2019 年,我国水泥行业耗煤量达2.95×108t,而当前我国每年废旧轮胎的产生量为2 000×104t,废矿物油的产生量为760×104t,市政污泥的产生量为840×104t,合计仅为0.36×108t,依靠可燃废弃物替代燃煤的比例有限. 因此,替代可燃废弃物分类及来源是制约我国水泥行业替代燃料技术应用的关键.

1.2.2.2 替代原料技术

利用氧化钙含量较高的物质来替代现有碳酸盐原料,可有效降低CO2排放量. 《国家应对气候变化规划(2014—2020 年)》中也针对性地指出“水泥行业要鼓励采用电石渣、造纸污泥、脱硫石膏、粉煤灰、冶金渣尾矿等工业废渣和火山灰等非碳酸盐原料替代传统石灰石原料”[28]. 据统计,我国每年产生约40×108t 的钢渣、硅钙渣、电石渣、碱渣等固体废弃物[29],因此进行水泥原料替代是我国水泥行业CO2减排的重要抓手. 水泥生料中电石渣的配料比为60%时可实现40%的CO2减排量[30],2019 年我国电石渣产生量约为2 600×104t[31],全部替代可实现CO2年减排量938.8×104t,减排效果显著;我国每年钢渣产生量约1.49×108t,水泥生料中钢渣的配料比为4%时可实现吨熟料CO2排放量降低4.4 kg. 可见,我国替代原料的来源及CO2减排潜力均高于替代燃料. 但部分可用替代原料由于成分复杂,会对水泥产品的性能产生影响,并且相关替代原料的预处理、运输等环节会额外增加水泥的生产成本. 因此,现阶段我国水泥行业替代原料的CO2减排应重点关注替代原料的可用性匹配以及低成本处理技术的提升和应用.

1.2.3 CCUS 技术

CCUS 技术可以显著减少水泥行业CO2排放,是水泥行业实现碳中和的关键. CCUS 技术种类较多,目前常见技术的发展水平及应用现状如表1 所示,其中,最成熟的为化学吸收技术,钙循环技术等也处于较快的研发示范阶段,整体呈多种技术路径并存的研发态势.

表 1 全球水泥行业CCUS 主要技术及应用现状[32]Table 1 CCUS technologies and application status for global cement industry[32]

1.2.3.1 捕集技术

对于碳捕集技术来说,捕集技术的经济性是衡量技术优劣的重要指标,图4 为CO2捕集技术的经济性比较,其中,采用膜分离法捕集CO2的熟料成本最高,吨熟料成本达927.6 元,其余3 种技术的吨熟料成本介于810.4~830.8 元之间. 从技术成本构成来看,4 种技术的投资成本均占比较高,在26.8%~40.9%之间,固定运行成本次之. 从能耗成本构成来看,一乙醇胺(MEA)吸收法和冷却氨法所需的蒸汽消耗量分别占总成本的18.0%和11.0%,膜分离法的电耗和钙循环法的煤耗均达20.0%. 因此,要实现低熟料成本的目的,除了降低建设成本和固定运行成本外,技术能耗的降低也是需要重点考虑的方面[33].

图 4 不同CO2 捕集技术的经济性比较Fig.4 Economic comparison of different CO2 capture technologies

水泥行业CO2捕集技术中化学吸收、钙循环及固体吸附等技术就绪度较高,下面主要对这几种技术原理及应用现状进行介绍.

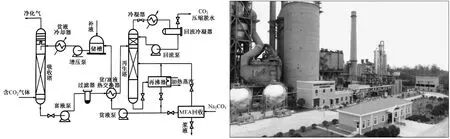

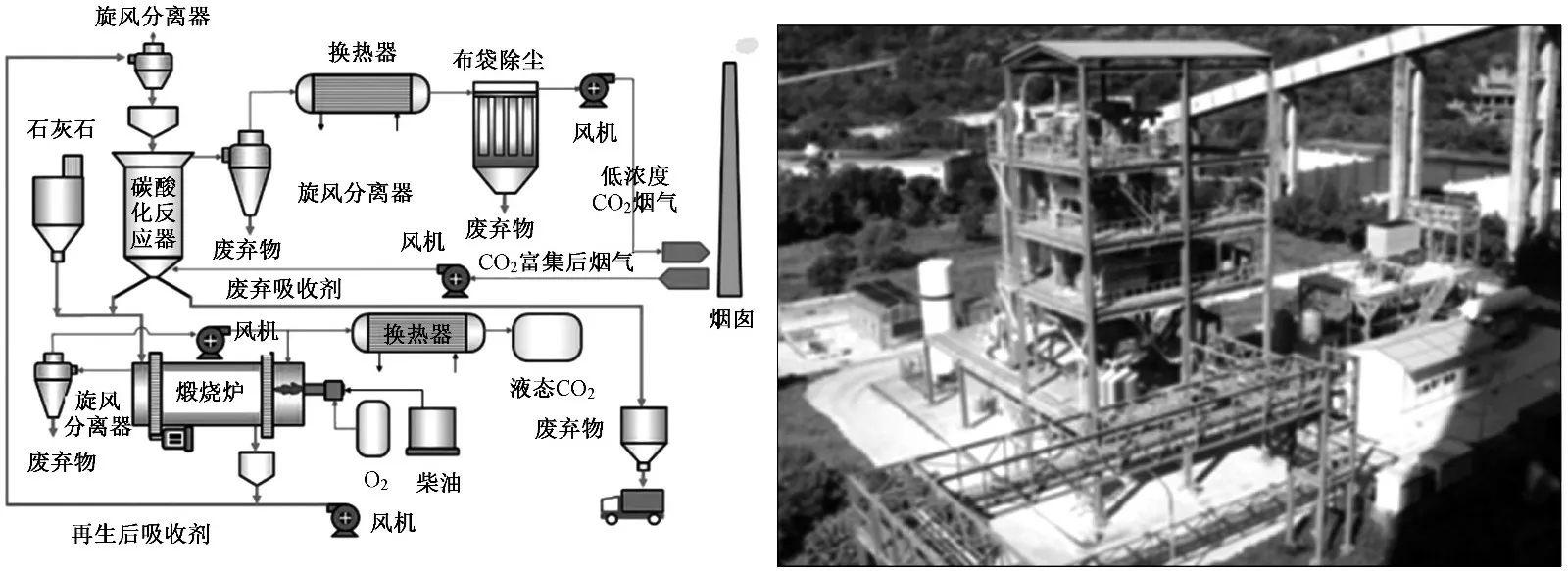

a)化学吸收技术:化学吸收技术的原理是利用碱性的醇胺溶液对酸性的CO2气体进行吸收,吸收后在高温条件下进行解析,分离出高浓度的CO2,并进行CO2捕集的过程[34]. 挪威、加拿大、印度和中国等国家均开展了相关技术工程放大研究[35],如中国在2018 年建成世界首条水泥烟气CO2捕集示范线(见图5),吸收剂以羟乙基乙二胺(AEEA)为主要成分,实现了工业级CO2年捕集量5×104t,食品级CO2年捕集量3×104t[36-37],CO2捕集成本约为300 元/t (以CO2计),低成本、低能耗是该技术未来的主要研发趋势[38-39]. 此外,海德堡水泥预期2024 年将在挪威Brevik 水泥厂建设全球水泥行业第一条全尺寸碳捕集和封存项目,预计每年可以捕集40×104t 的CO2,并永久封存.

图 5 化学吸收法工艺流程及白马山水泥烟气CO2 捕集纯化示范Fig.5 Process flow of chemical absorption method and demonstration of CO2 capture and purification demonstration in Baimashan

b)钙循环技术:钙循环技术主要是利用氧化钙的碳化反应(CaO+CO2=CaCO3)和碳酸钙的分解反应(CaCO3=CaO+CO2)进行循环吸脱附,实现CO2的富集提纯[40]. 钙循环技术最先于1999 年由Shimizu等[41]开始研究,目前已持续20 余年. 由于钙循环失活吸收剂可以作为水泥生料使用,同时可以与分解炉进行技术集成,因此钙循环技术被认为是最适合水泥行业生产工艺的碳捕集技术[12]. 德国Stuttgart 大学等研究机构进行了大量的研究及放大验证[42-45],2017 年中国台湾和平水泥厂新建了CO2捕集规模为1 t/h 的示范工程,可实现85%的CO2捕集效率,未来预计综合捕集成本约为25 美元/t (以CO2计)(见图6).

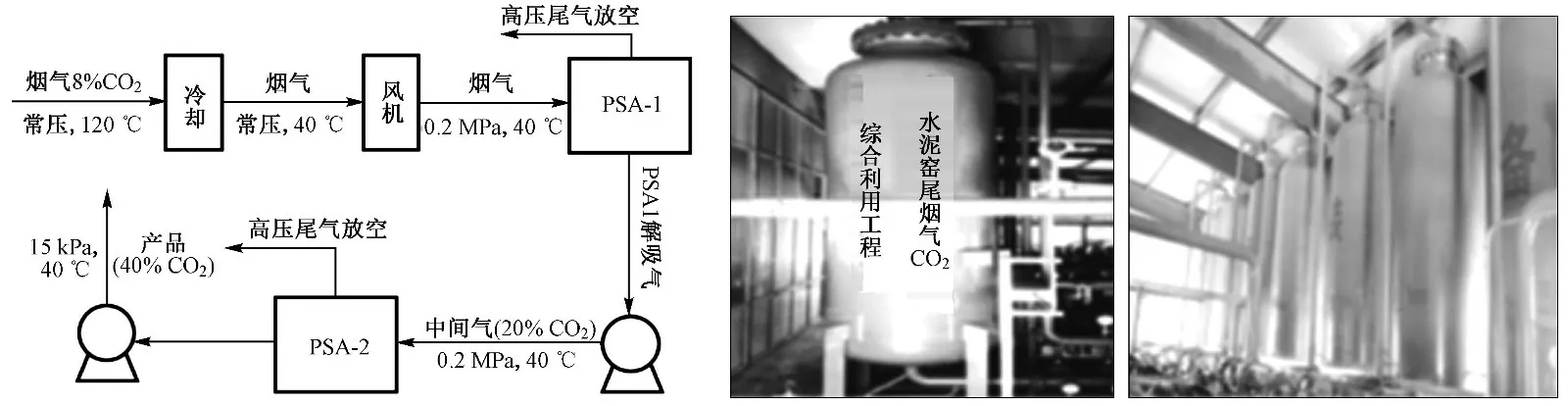

c)固体吸附技术:固体吸附技术主要是利用吸附剂对吸附质的选择性吸附特性,达到分离提纯的目的,其中变压吸附(PSA)进一步利用了吸附剂对吸附质在不同分压下的选择性吸附,提高吸附容量. 北京金隅琉水环保科技有限公司新建了国内首条水泥窑尾烟气CO2变压吸附工程(见图7),该工艺流程为以CO2体积分数为8%的回转窑烟气为原料气,原料气经冷却汽水分离后进入PSA-1 段(吸附温度为40 ℃、吸附压力为0.2 MPa)进行粗提浓,得到体积分数为20%的CO2中间气;然后,中间气进入PSA-2 段(吸附温度为40 ℃、吸附压力为0.2 MPa)进行提浓;最后,气体降压至15 kPa 得到体积分数约为40%的CO2产品气(最高可达59%). 富集后的高浓度CO2气体用于飞灰的水处理,CO2气体用于飞灰的水处理可节约碳酸钠和盐酸的用量,日节约资金在3 000 元以上[46].

图 6 钙循环技术工艺流程及中国台湾和平水泥厂钙循环示范Fig.6 Process flow and demonstration of calcium looping in Taiwan Heping Cement Plant

图 7 变压吸附工艺流程及北京金隅琉水环保科技有限公司变压吸附示范Fig.7 Process flow and demonstration of pressure swing adsorption in Beijing Jinyu Liulihe Environmental ProtectionTechnology Co., Ltd.

1.2.3.2 CO2利用技术

除大规模封存外,工业生产过程捕集的大量CO2如何利用是CCUS 技术面临的另一难题,目前已有的CO2利用途径主要包括物理利用、化学利用和生物利用等,物理利用中的混凝土矿物固碳是一种极具发展前景的CO2碳利用技术. CO2可以将水泥水化产物中的Ca 或固体废弃物中的游离氧化物转化成稳定性高的无机碳酸盐,从而在提高混凝土材料品质的同时实现封存CO2的目的. 目前,我国已完成万吨级CO2养护混凝土技术示范,每千克混凝土矿物在高压下可实现0.05 kg 的固碳量,对水泥行业CO2利用和封存具有较大的潜力.

利用CO2制备化学品也是CO2的重要利用途径,按照不同化学转化品技术就绪度的不同,目前除了聚碳酸酯、水杨酸和尿素达到商用规模外,大部分还处于基础研发和发展阶段,从技术未来发展的预测来看,3~5 年可达到商业规模的主要为碳酸二甲酯和甲烷,6~10 年可达到示范规模为乙醇、碳酸钠和合成气等,而CO2制醋酸、丙烯酸和氨基甲酸盐等约需20 年以上才能到达示范规模[47-48].

1.2.4 低碳水泥

据预测,我国石灰石资源仅可供使用约30 年[49],水泥行业无疑是需求大户,常规的硅酸盐水泥主要由硅酸二钙(C2S)、硅酸三钙(C3S)、铝酸三钙(C3A)和铝酸四钙(C4AF)组成,其中C3S 矿物含量高(60%左右),烧成所需温度在1 400~1 500 ℃之间,因此整个熟料烧成系统的总能耗较高,降低C3S 的占比可明显实现CO2减排. 目前,低碳水泥主要分为两类,一类是在不改变现有硅酸盐水泥的原材料构成体系上添加部分其他材料来减少CO2排放的水泥[50-53],另一类是替代传统硅酸盐水泥的新型高效水泥[54-56]. 两种水泥通过减少原料分解和燃料使用的两种途径来达到CO2减排目的.

现阶段开展相关研究的国家主要集中在美国、德国、法国、中国和日本等国家. 典型的低碳水泥主要有高贝利特水泥、低温合成活性贝利特水泥、Porsol 水泥、Aether 水泥、BCT 水泥和日本生态水泥等,其中高贝利特水泥主要是在常规硅酸盐水泥原料的基础上添加重晶石、黄铁矿、铜尾矿等外加稳定剂来稳定高活性的C2S 矿物,烧成温度可降低约100 ℃,可实现约10%的CO2减排量. 我国低温制备的活性贝利特水泥将C2S 含量提高了50%~55%[57]. 由德国海德堡公司发明的BCT 水泥,将硫硅钙石和硫铝酸钙作为熟料矿物来源,实现约30%的CO2减排量,可节约10%~15%的能耗. 引入低能耗和低钙等原材料是低碳水泥发展的必要前提,但目前低碳水泥在发展上还存在工艺要求高、应用范围窄等问题,每年低碳水泥产量不足我国水泥总产量的5%[57],未来应在提高相应工艺技术水平的基础上,进一步开发具有通用性的水泥产品,提升低碳产量生产及使用占比.

1.2.5 流程变革技术

水泥自1824 年诞生以来,生产工艺经历了多次变革,从立窑、回转窑、悬浮预热器再到预分解窑,均以提高能效为核心,整体工艺耗煤量降低了54%,在未来工艺能效提升空间有限的情况下,水泥生产流程的变革将主要以燃烧/煅烧方式的变革为主,实现“过程减碳”.

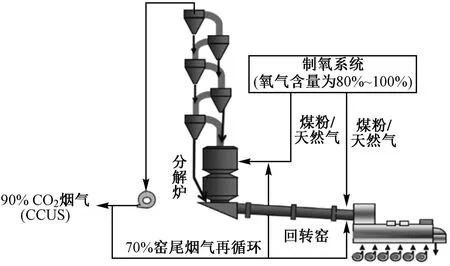

以富氧燃烧技术为例(见图8),炉窑内气氛由“O2/N2”变革为“O2/CO2”,通过烟气再循环燃烧系统,将烟气中CO2体积分数提至90%. 目前,水泥行业尚未有全氧燃烧技术投运的案例,分解炉全氧燃烧法已完成了CO2捕集规模2~3 t/h 的小试试验,分解炉出口干基CO2体积分数为66%~75%;同时对3 500 t/d水泥生产线改造的投资运行成本进行了测算,CO2捕集成本为62 欧元/t[58].

图 8 水泥富氧燃烧工艺流程Fig.8 Process flow of oxy-fuel combustion

以外旋式燃烧技术为例(见图9),烟气与生料之间由“直接换热”变革为“间接换热”,通过将碳酸盐分解和燃料燃烧过程分离,从而得到富CO2烟气. 该技术已在氧化镁行业完成CO2捕集规模为5 t/h 的工业应用,分解炉出口CO2干基体积分数100%. 目前,海德堡水泥公司已开展LEILAC (low emissions intensity lime & cement)项目,该项目预计2025 年在德国汉诺威(Hanover)完成CO2捕获规模为10×104t/a 的示范工程.

图 9 外旋式燃烧技术示意Fig.9 Schematic diagram of externalrotation combustion technology

由于我国大部分电力来自燃煤发电,所以水泥生产过程中电力的消耗成为最大的CO2间接排放来源,早期由于可再生能源发电价格较煤炭等化石能源高,造成可再生能源利用发展受阻. 目前,一方面在化石能源发电成本几乎不变的情况下,可再生能源的发电成本降幅巨大,其中太阳能和风能发电成本在10 年内分别降低了89%和70%,在我国碳达峰和碳中和的目标驱动下,其发展前景势必更大;另一方面,水泥企业一般分布在煤炭、石灰石等原燃料产地附近,可充分利用矿山、原燃料堆场等空间开发太阳能和风能发电. 所发电能除用于水泥生产系统外,富余电能还能结合水泥生产的流程变革来进行水泥熟料煅烧,从而进一步减少煤炭消耗,可见加大可再生清洁能源的利用是实现CO2减排的又一可靠途径.

除了CO2减排技术路径外,碳交易也是另一个需要密切关注的方面,2021 年7 月16 日,全国碳市场上线交易正式启动,首批纳入全国碳市场覆盖范围内的电力企业CO2排放量超过40×108t. 预计水泥行业作为高耗能行业预计将在“十四五”期间被纳入碳交易市场[59]. 现阶段CO2的交易价格约为8 美元/t,而碳捕集等低碳技术的吨CO2减排成本为200~300元,导致水泥企业倾向于交易而不是采用低碳技术,对低碳技术的发展形成冲击. 但据专家预测,随着碳达峰和碳中和目标的推进,中国经济全尺度的CO2减排成本也会有所增加,碳价还有上升空间. 预计“十四五”期间,中国碳市场的碳价可能在8~10 美元/t之间;“十五五”期间,碳价可能进一步升至15 美元/t[60],所以未来随着碳价的逐步上升,低碳技术仍是实现碳中和的必然途径.

2 水泥行业CO2 减排预测

由于生产线固定资产迭代的规律,我国大部分水泥生产线的服役年限未超过15 年,距离40 年寿命期限仍有较长时间,因此产量的削减需要结合行业消费需求以及固定资产等因素进行分析,也是未来我国水泥行业实现碳中和的重要组成部分,但要对行业CO2排放进行预测具有较大的不确定性,尤其目前低碳技术路径尚未得到大规模的产业化验证,故将产量削减规律、低碳技术的发展现状和未来的应用发展趋势相结合来进行CO2的减排预测. 基于上述行业发展及技术研发现状分析,以2020 年水泥行业排放基准测算,初步预计到2060 年,通过产能削减可以实现CO2减排量约6.2×108t,通过能效提升及节能技术可实现CO2减排量约1.2×108t,替代原燃料可实现CO2减排量约1.7×108t,低碳水泥及流程再造技术可实现CO2减排量约1.3×108t,剩余 约2.2×108t 的CO2减排量仍需依靠CCUS 技术实现. 结合固定资产寿命及技术发展阶段,通过情景分析以每5 年为时间节点对我国水泥行业CO2减排进行预测,结果如图10 所示.

图 10 我国水泥行业CO2 减排预测Fig.10 Prediction of CO2 emission reduction in cement industry in China

3 结论

a) 产能削减是水泥行业实现碳中和的有效途径,但我国水泥行业体量大、集约化程度低,水泥熟料生产线平均服役年限不超过15 年,距离40 年的寿命期限仍有较长时间,产能减量政策的推荐和实施需要依靠合理的规划和政策推进.

b) 通过能效提升及节能技术可使吨熟料的综合能耗降至85 kg (以标准煤计),实现CO2减排约1.19×108t/a.

c) 替代燃料的供应不足和预处理技术的欠缺是提升我国水泥行业燃料替代率的主要障碍,我国替代原料的来源及CO2减排潜力均高于替代燃料,但替代原料的可用性、匹配性及低成本处理技术仍有待提高.

d) 低碳水泥对水泥行业CO2减排意义重大,但需要注意高品质水泥的推广与水泥熟料占比提升之间的平衡关系. 目前低碳水泥在发展上还存在工艺要求高、应用范围窄等问题,每年产量不足水泥总产量的5%,未来仍需要通过产品技术创新来提高其生产及使用占比.

e) CCUS 及流程变革技术是水泥行业实现碳中和的必要路径,在技术路径的选择上呈多样化特征,我国水泥行业CO2减排技术处于起步阶段,在规模化放大过程中仍存在诸多挑战,但与电力等行业不同,混凝土固碳、钙循环等技术在水泥行业具有典型的行业优势,可与生产工艺紧密结合,是未来水泥行业CCUS 技术的重要发力点.

f) 短期内我国水泥行业降碳主要思路为控制源头排放,包括流程智能化、余热利用、原燃料替代和产业结构调整等路径,实现碳达峰及减碳;中期随着生产线服役年限临近及低碳水泥制备技术的发展,以支撑行业碳的大幅度削减;后期通过CCUS、富氧燃烧、可再生能源利用等技术来实现水泥行业碳中和的目标.