某商用车前围板冲压工艺及模具设计

2022-06-20汤映月周立峰

0 引 言

前围板是发动机机舱与车厢之间的隔板,与汽车地板、前立柱连接,安装在前围上盖板下。前围板形状复杂,有较多孔,对冲压工艺和冲模要求较高

。针对汽车前围板冲压工艺和模具结构设计,首先对零件进行工艺分析,确定冲压工艺方案后设计拉深模结构。

边界条件:风室入口为速度进口,风速为19.87 m/s;风室出口为压力出口,表压力为0;壁面采用静止、无滑移边界条件。压力项差值采用Standard格式,对流项差值采用二阶精度,其他保持默认。

1 零件成形工艺分析

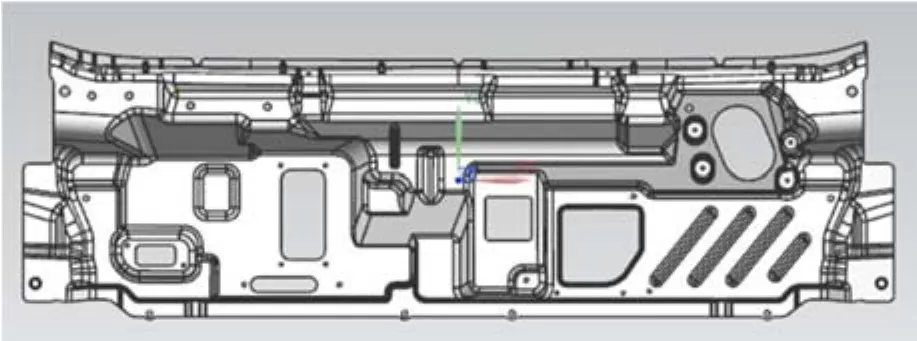

汽车前围板如图1所示,材料为DC04,是高强度冷轧钢,材料力学性能如表1所示,料厚

=1.2 mm。该零件形状复杂,外形尺寸为1 754 mm×514 mm×118 mm,存在6个较大的方孔、椭圆孔及不规则孔,还有20个安装孔、定位孔、工艺孔等,侧面有2个小孔。零件拉深深度约110 mm,圆角过渡部分最小为(5.5±0.5)mm,最大为(17.5±2.5)mm,圆角设计合理、过渡平滑,降低了零件成形时开裂的风险,但零件外形尺寸较大,拉深深度深,成形时容易起皱和开裂,需注意工艺补充部分和压料面的设计。

2 工艺设计与计算

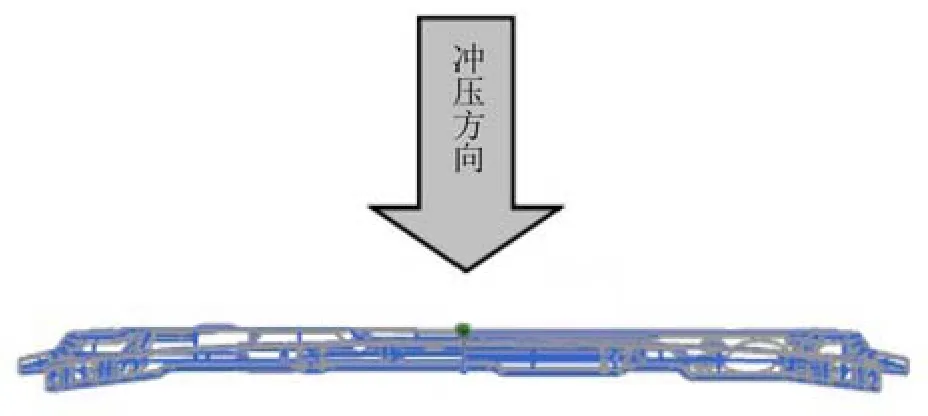

2.1 确定冲压方向

合理的冲压方向有利于降低拉深深度,保证拉深件能一次拉深成形,凸模表面与毛坯的接触点要求多而分散,防止局部变形过大及毛坯与凸模表面产生相对滑动

。综合考虑,通过对比工程图旋转零件得出该汽车前围板的冲压方向,如图2所示。

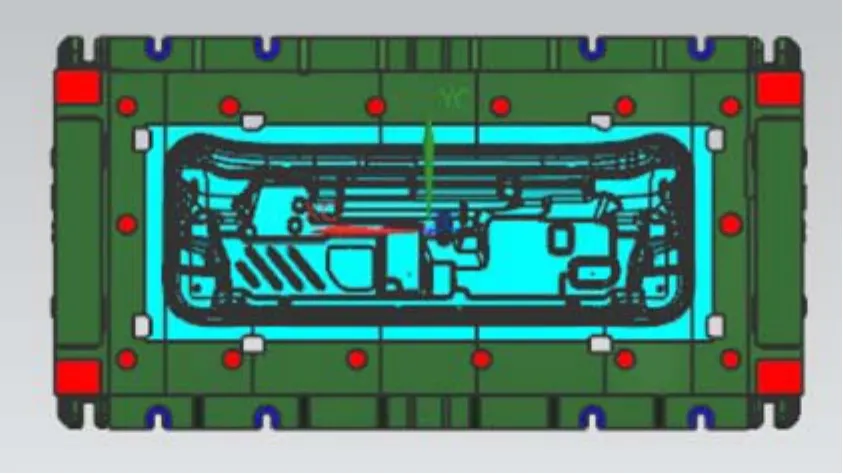

2.2 工艺补充面和压料面设计

该汽车前围板没有凸缘,压料面全部属于工艺补充部分,因此压料面形状应尽量简单。但该前围板形状复杂,故设计成平滑曲面使成形深度浅且各部分深度接近一致,材料流动和塑性变形趋于均匀

。在压料面上设置拉深筋,调节和控制压料面作用力,改善进料阻力,防止起皱。该零件工艺补充面和压料面如图3所示。

2.3 压边力计算

压边力可按下式计算。

教材中有大量的图表资料,以直观的形式解释教材文字的含义。教师应当训练学生分析图表信息,并学会进行深度思考的能力。例如,必修1教科书以三种离子的吸收情况图形说明物质跨膜运输的特点。教学中,教师可让学生思考:如何分析番茄与水稻对离子的吸收情况?为什么要进行前测与后测?

当今信息科技已成为先进生产力的代表,是国家争夺话语权的关键因素,中国基础教育课程领域正以超前的眼光主动回应着信息技术的发展。任友群、李锋的著作《聚焦数字化胜任力——“科创中心”背景下上海信息科技教育的研究与展望》(华东师范大学出版社2018年2月出版),正是对信息技术学科化的一次深入探讨与理性建构,在比较研究中深度思考与展望了以上海为示范的信息技术学科的未来发展。

2.4 拉深力计算

查表得

=0.7、

σ

=300 MPa,在UG软件中测得凸模

=4 862 mm,所以拉深力

=0.7×4 862×1.2×300=1 225 kN。

其中,

为拉深力与压边力之和,N;

为卸料力系数。卸料力系数

取0.05,因此卸料力

=0.05×(627+1 225)=91.04 kN。

拉深结束后零件会紧贴在凸模上,此时需要推动压边圈将零件从凸模上卸下,所需卸料力在实际生产中常根据下式计算:

前围板为不规则形状,其拉深力可按下式计算。

2.5 卸料力计算

式中:

——修正系数;

σ

——材料抗拉强度,MPa;

——料厚,mm;

——横截面周长,mm。

由于前围板压料面是一个曲面,在UG软件中测量得到压料面在

平面的投影面积

=313 726 mm

,前围板材料DC04属于软钢,料厚

=1.2 mm,单位面积的压边力

=2.0~2.5 MPa,取

=2.0 MPa。所以压边力

F

=2.0×313 726=627 kN。

式中:

——在压边圈上的毛坯投影面积,mm

,

——单位面积上的压边力,MPa。

针对“认知领域—情感领域—精神运动领域”3个方面,以解决情感问题为目标实施“多元化”的评价方案[4],有利于在学生参与“馆校合作”科学活动中,给予恰当的过程性评价。这种过程性的评价可以是教师给予学生,或由学生互评、学生自评;评价也可是针对学生的学习成果、成绩。我校在“馆校合作”科学活动方案中,是对学生在学习态度、合作交流、实践能力和成果展示四个方面的表现,设计了活动评价表。

赌注下得很重,如果天问大师和紫阳道长一言九鼎,那么他们赌的将是自由之身。萧飞羽缓缓推动左腕的钢环沉思起来,因为他是为家园而战,如果接受赌注他就得押上安和庄的安危,所以赌注同样沉重!

2.6 压力中心确定

冲模中心是冲压力的合力作用点,为了保证压力机和模具正常平稳地工作,防止偏心冲击,模具的压力中心最好与压力机滑块的中心线重合,对于形状规则的零件,其压力中心就是其几何中心,而前围板形状复杂,可以将零件的重心作为模具的压力中心

。

2.7 压力机选择

在UG软件中测得模具外形尺寸为2 755 mm×1 450 mm×900 mm,拉深时所需的拉深力为1 225 kN,压边力为627 kN,因此压力机的公称压力

>1 852 kN,选择单动压力机YCBD.6300KN可以满足要求。

3 模具结构设计

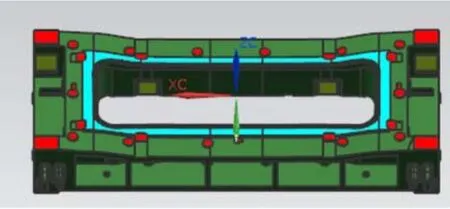

3.1 模具结构

分析前围板的形状结构可知,属于深拉深件,由于是内板件,拉深模可以采用单动拉深模结构,按照设计规范,工作时凸模不动,压边圈运动。拉深模的凸模、凹模和压边圈都采用MoCr铸件,为节约模具制造成本,综合考虑模具质量以及模具强度和刚度,可在铸件上非重要部分开设减轻质量的孔,在影响强度和刚度的部分设置加强筋。

采用UG建模进行自上而下设计,在总体的结构设计中以凹模为基准,上模与压边圈通过导板外导向确保导向精度要求,凸模与压边圈采用导板导向。上模座和下模座材料选用为HT300,表面热处理后硬度达到50~60 HRC。压边圈与凸模材料选用MoCr铸铁,表面淬火后硬度达到50~60 HRC。上模座和凹模如图4所示,压边圈如图5所示,下模座和凸模如图6所示。

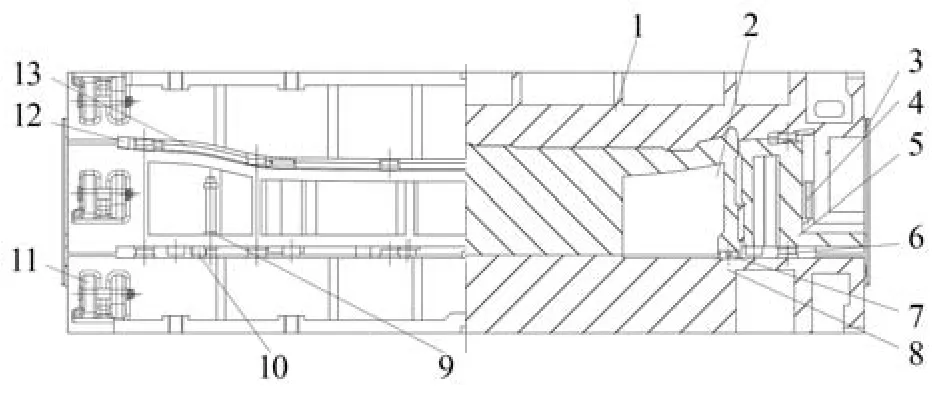

3.2 模具工作原理

模具开始工作时,压力机的气缸通过托杆将压边圈顶起,使压边圈型面的最低点比凸模的最高点高出5 mm左右,此时板料通过导料架送进,通过定位板定位。压力机滑块带动上模下行,与压边圈上的板料接触,通过氮气弹簧逐渐将毛坯压紧,直至将板料压到与压料面形状一样,完成压边。上模继续下行,与凸模接触后开始拉深,压力机滑块带动上模下行到最低位置,在限位块的作用下停止下行,拉深成形结束。压力机滑块回程,带动上模上行,在压力机气垫顶杆的作用下压边圈上行,推出成形零件。模具结构如图7所示。

4 结束语

基于商用车前围板的复杂形状,针对制定冲压成形工艺和模具结构设计难度较大的问题,依据经验设计了前围板冲压工艺与拉深摸。通过工艺分析与工艺参数计算,确定前围板的冲压工艺方案,并根据确定的工艺方案进行拉深模结构设计,确定了各个模具零件的尺寸。此设计方案应用于实际生产,结果表明该模具生产稳定可靠。

[1]向小汉,陈文勇.汽车覆盖件模具设计[M].北京:机械工业出版社,2013:5-12.

[2]薛啟翔.冲压模具设计结构图册[M].北京:化学工业出版社,2005:166-172.

[3]王金龙.冷冲压工艺与模具设计[M].北京:清华大学出版社,2003:25-30.

[4]陈文琳,李志杰,王少阳.汽车前围板冲压数值模拟及工艺参数优化[J].精密成形工程,2011(3):15-19.

[5]郑金桥,黄 勇,王义林,等.汽车覆盖件冲压工艺设计现状及发展趋势[J].塑性工程学报,2003(6):9-14.

[6]高广军.角部围板成形工艺及模具设计[J].模具工业,2002,28(11):19-21.