超声辅助技术制备微结构的原理与应用概述

2022-06-20姚栋,岳鑫

0 引 言

近年来,随着超声辅助技术在各领域的成熟运用,超声辅助技术已成为表面微结构制备的一种新方法

。微结构是具有一定分布规则的微观拓扑形状表面,如鲨鱼皮肤表面分布着间隔排列的盾鳞结构

。研究发现,鲨鱼皮肤表面的微沟槽形状能够减小鲨鱼在水中的运动阻力,某公司根据这一发现将微沟槽结构应用到泳衣的设计中,研发减阻性能优越的鲨鱼皮泳衣。同样,蜣螂的表面分布不同形状且具有减阻效果的微小凹坑结构,将微小凹坑结构应用于高尔夫球的表面设计中,能减小高尔夫球在空中飞行时的阻力

。研究微结构的重要意义在于改进产品的性能,提高产品的实用性。随着现代工程技术的发展和进步,制备表面微结构方式越来越多,现有的微结构表面制备方法主要有激光加工、电解加工、超精密加工、光化刻蚀、化学气相沉积、表面喷丸、压印、超声辅助等,不同的制备方式有各自不同的特点

。

超声辅助技术作为微结构制备的一种方法,依靠机械波的传播产生粒子的剧烈机械振动而引起介质间的相互作用

。超声技术的理论基础主要有空化作用、热效应和机械作用,空化作用指超声波的高频机械振动通过介质进行传播,介质在负压的过强作用下使分子距离达到上限,破坏结构的完整性,形成空穴,产生微小的空气泡。持续不断的超声波正压区让泡内的压力差增大,可产生高达几百个大气压力差。热效应是指超声波在介质间的传播中,粒子之间会发生摩擦和碰撞,超声波产生的机械能通过介质吸收后转换成热能,促使介质的温度升高。机械作用通过机械振动破坏介质的结构,实现结构的改变。目前,超声技术在辅助提取、物理改性、辅助加工等方面都有广泛应用,在辅助加工方面,将超声辅助技术与传统加工技术如车、铣、磨、钻、抛光、刻划相结合,利用超声波的高频振动在工件表面产生典型的微结构,在湿润性、摩擦特性、生物学特性上实现相应改变。

实验室环境检测领域包括行业独立的环境检测公司(或监测站)和相近行业的监测站,全国与本项目有关的检测公司(或监测站)有7 430余家[1].检测行业的需求源于“认知”,是社会发展催生的新兴服务业.2014年,国家提出在环境保护领域开展第三方监测后,全国各地检测、监测公司迅速发展,之后的2年内全国成立了约1 500家第三方检测公司.

1 超声辅助切削技术简介

与传统切削加工方式相比,超声辅助切削技术使切削性能与加工质量得到改善

。在超声的作用下,刀具或工件沿着一定方向进行可控制、有规律的振动,使加工后的工件表面形成特定形貌的微结构。依据振动频率的不同,振动辅助切削主要有2种形式,一种为低频振动切削(20~150 Hz),另一种为高频振动切削(15 kHz及以上)。目前,高频率振动切削中使用高于20 kHz以上的振动频率在超声辅助切削领域应用较多。超声辅助切削的加工方式主要有超声振动辅助车削、铣削、磨削等。

超声振动系统主要由超声波发生器、换能器以及变幅杆构成,其工作原理是超声波发生器将220 V、50 Hz的交流电转换成高频电振荡信号,通过换能器将高频电振荡信号转换成机械振动,在通过变幅杆的作用将机械振动放大,然后传给刀具或工件,使刀具或工件沿着某个方向进行振动,加工后的工件在表面会形成特定形貌的微结构。

2 超声辅助切削的工作原理

2.1 超声辅助车削

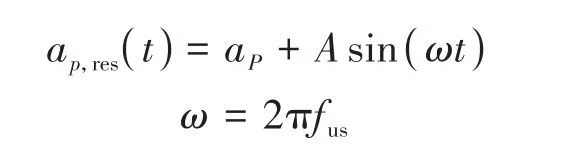

根据切削深度和超声振幅之间的大小关系,沿切深方向的加工方式分为断续型和连续型,如图5所示。当初始背吃刀量

a

小于超声振动振幅

时,为断续型切削加工方式,刀具的运动轨迹有一部分远离工件表面;当初始背吃刀量

a

大于超声振动振幅

时,为连续型切削加工方式,刀具轨迹一直处于工件表面以下。

故对于C-C链形成的自由旋转链,以蠕虫状链计算所得均方末端距为3nl2.再根据L=nele,而h2=nel2e,由方程式(17)可算得a相当于链段长度le的一半.而以方程式(2)计算的均方末端距结果为2nl2,与蠕虫状链结果相差1.5倍,这就说明蠕虫状链在模拟柔性链时与自由旋转链是不一致的.尽管差别不是很大,但是数学上的不严密是蠕虫状链模型在推导均方末端距时的一处“硬伤”.

在我国不存在第一类情况,少数边远地区可短期存在第二类情况,但长期存在的强烈的需求将使新发现的油田很快就能被探明并创造条件投入开发。地处西北边陲大沙漠中的塔里木盆地中部油田群就是例证。因而我国诸多盆地长期存在的大量未开发储量多属于第三类情况。

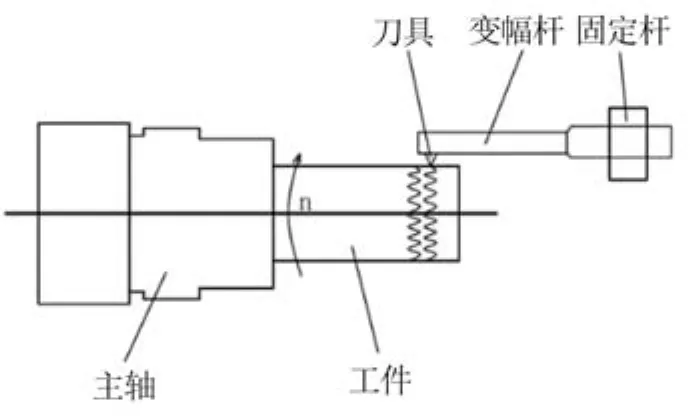

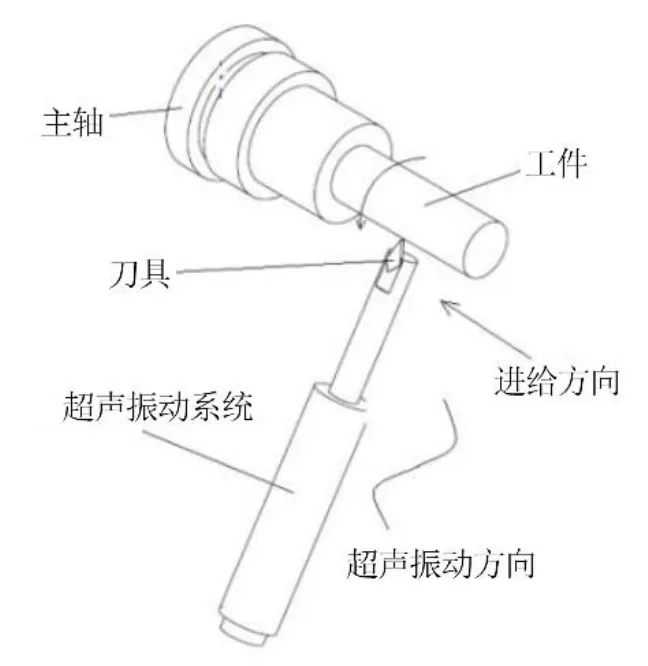

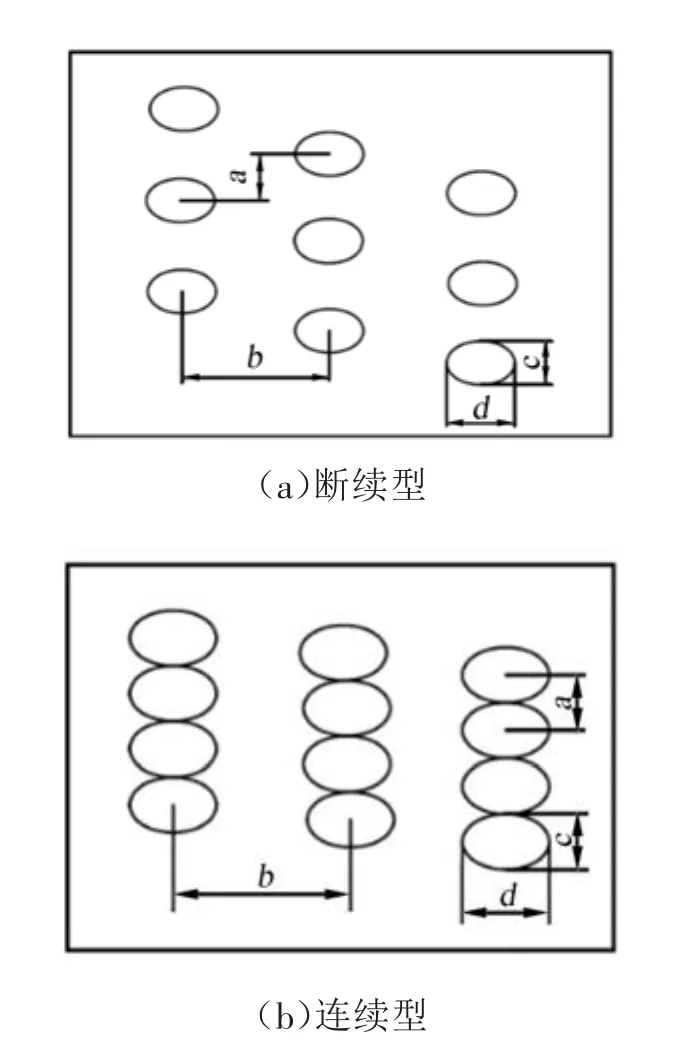

沿进给方向施加超声振动,如图2所示,其原理是将工件固定在主轴上,由主轴带动工件以特定转速

转动,刀具固定在超声振动系统的变幅杆上,超声振动系统中的超声波发生器发出正弦激励信号,通过变幅杆带动刀具沿进给方向进行超声频往复运动,施加超声振动后的进给量变化为:

其中,

为施加超声振动后的进给量,μm/rev;

为初始进给量,μm/rev;

为超声振动频率,Hz;

为超声振动振幅,μm。

其中,

a

(

)为施加超声振动后的背吃刀量,μm;

a

为初始背吃刀量,μm;

为超声振动频率,Hz;

为超声振动振幅,μm。

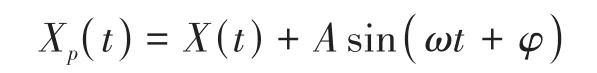

A SCHUBERT等

利用此原理进行沿进给方向的超声振动辅助车削试验和仿真,试验中使用的参数为:背吃刀量0.5 mm、进给量0.1 mm、工件转速50 m/min、超声振动频率24 kHz,按照以上参数指标进行表面微结构制备,加工后的效果和仿真对比如图3所示。

2.1.2 切深方向

切深方向超声振动辅助车削如图4所示,其原理为:将工件固定在主轴上,工件以转速

转动,刀具安装在变幅杆上,超声波发生器发出正弦激励信号,通过变幅杆带动刀具沿进给方向运动的同时,沿切深方向正弦往复振动,则在切深方向施加超声振动后的背吃刀量变化为:

如图2所示,与普通车削加工过程相比,施加超声振动后,由于进给量

sin(

)导致刀具的运动轨迹变成随时间变化的正弦曲线运动,沿进给方向的运动轨迹变化成沿着工件表面呈正弦状的轨迹。主轴转速、进给量、振动频率等参数发生改变时,将影响刀具的切削轨迹,能够在工件表面制备分布特征迥异的微结构。

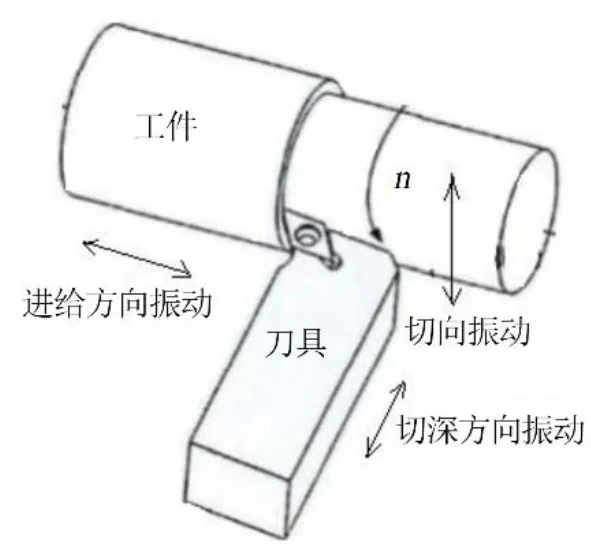

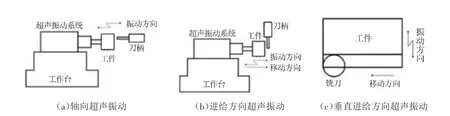

在传统车削方式下,沿进给方向、径向方向(切深方向)和切削速度方向(切向)分别施加超声振动,与原有刀具运动轨迹相比,施加超声振动后的刀具运动轨迹发生较大变化,图1显示了超声辅助车削的3种振动形式。通过不同方向的振动可以在工件表面形成特定形貌的微结构。目前,在微结构制备上最常见的是进给方向和切深方向2种超声振动。

沿进给方向施加超声振动原理是将超声振动系统的变幅杆与工件连接,刀具安装在主轴上,超声振动系统发出正弦激励信号传递给变幅杆,变幅杆将振动传递给工件,加工过程中工件的运动包括振动和切削2种形式,已加工表面的形貌由振动和切削2种运动共同作用形成,如图9所示。施加超声振动后,沿进给方向中铣削刀尖的运动轨迹沿着

轴的方向(

轴为进给方向)变化为:

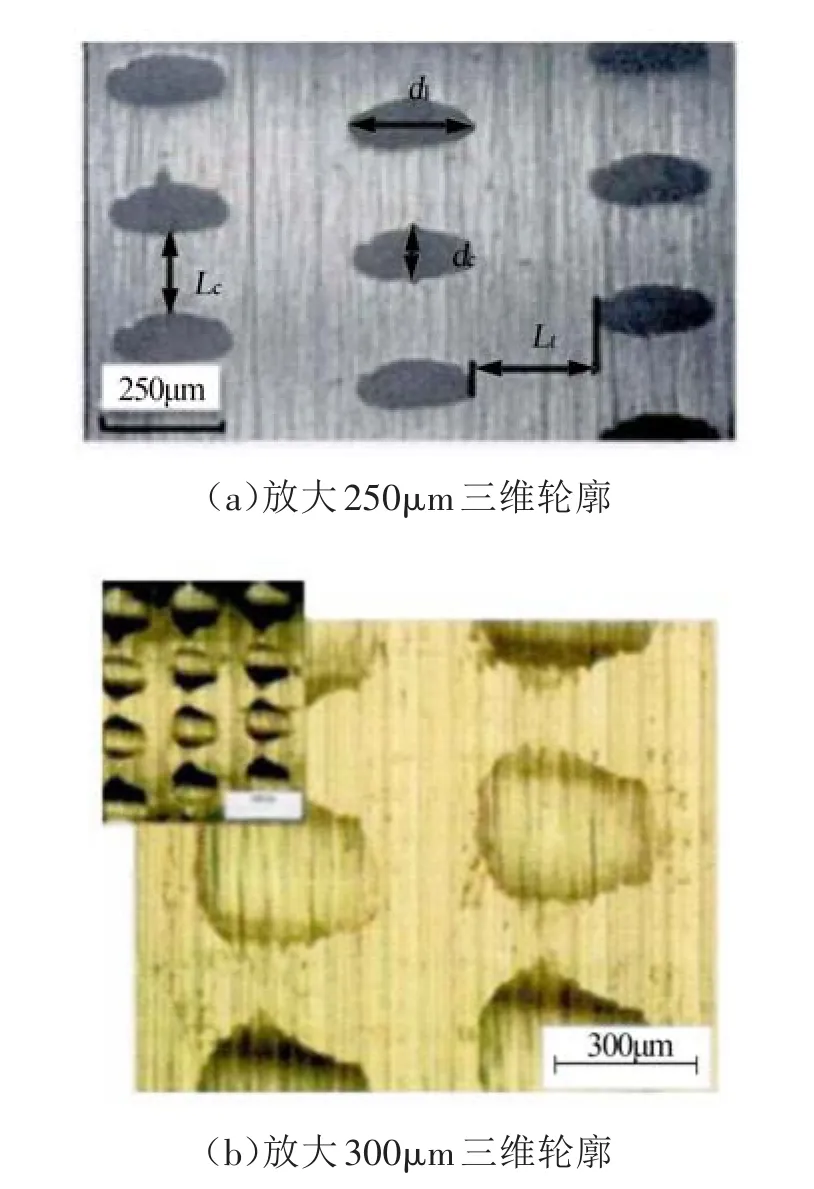

A GRECO等

依据此原理沿切深方向采用断续型切削的方式进行超声振动辅助切削试验,加工离散型凹坑微结构,其中外圆表面的离散型凹坑微结构如图7所示。

断续型切削方式可制备的圆柱表面凹坑形状和分布特征如图6(a)所示,在切削过程中,切削的深度、工件的转速、振幅、频率的变化影响圆柱表面凹坑微结构的间距、分布等几何参数。连续切削方式制备表面凹坑微结构在某一切削速度方向下是连续的,如图6(b)所示,凹坑的形状和分布特征受切削刀具的几何参数、振幅、转速等参数影响。

钱穆曾说:“唐儒志在求善治即初期宋儒亦如此。而理学家兴,則志在为真儒。志善治,必自孔子上溯之周公;为真儒,乃自孔子下究之孟轲。”[注]钱穆:《中国学术思想史论丛·周程朱子学脉论》,合肥:合肥安徽教育出版社,2004年,第199页。 宋初古文学者正处于唐儒到理学家的转变阶段,他们从孟子思想中寻找理论资源来阐述“道”。

2.2 超声辅助铣削

超声辅助铣削按照维度可分为一维、二维及三维超声辅助铣削。一维超声辅助铣削在

、

、

三个方向中某一个方向施加超声振动,主要包括轴向、进给方向和垂直进给方向(见图8)。二维超声辅助铣削的振动方向与振动轨迹在一个平面内,振动轨迹既可以是2条直线方向进行复合振动,也可以在平面内进行曲线振动。三维超声辅助铣削是在三维空间内的各个方向上进行振动铣削加工,也可以在三个方向上进行复合铣削加工,或是某个单方向内与一个平面曲线振动复合铣削加工。3种维度的超声辅助铣削加工过程,利用一维超声辅助铣削制备的微结构具有分布特征较好的表面形貌,且大部分研究主要涉及一维超声辅助铣削中的进给方向施加超声振动。

一是要学习和实践马克思主义关于人类社会发展规律的思想。学习这一思想的现实意义在于坚定共产党人的理想信念,筑牢理论自信的根本。

②记m 为a,b,c,d四个数中最小值,对于由两个数对(a,b),(c,d)组成的数对序列P(a,b),(c,d),和P′(c,d),(a,b),试分别对m=a和m=b的两种情况比较T2(P)和T2(P′) 的大小.

其中,

X

(

)为施加超声振动后

方向的位移,μm;

(

)为初始位移,μm;

为超声振幅,μm。选择合适的进给速度、振幅、频率、主轴转速可以制备表面性能较好的微结构。

2.1.1 进给方向

在东莞石排镇产业现有资源的基础上,建立东莞石排镇各类企业之间的密切联系,形成企业的核心价值。并在政府宏观调控的政策下构建核心服务体系,形成区域较高的核心能力。并构建完善的培育机制,构建石排镇强大的核心团队。

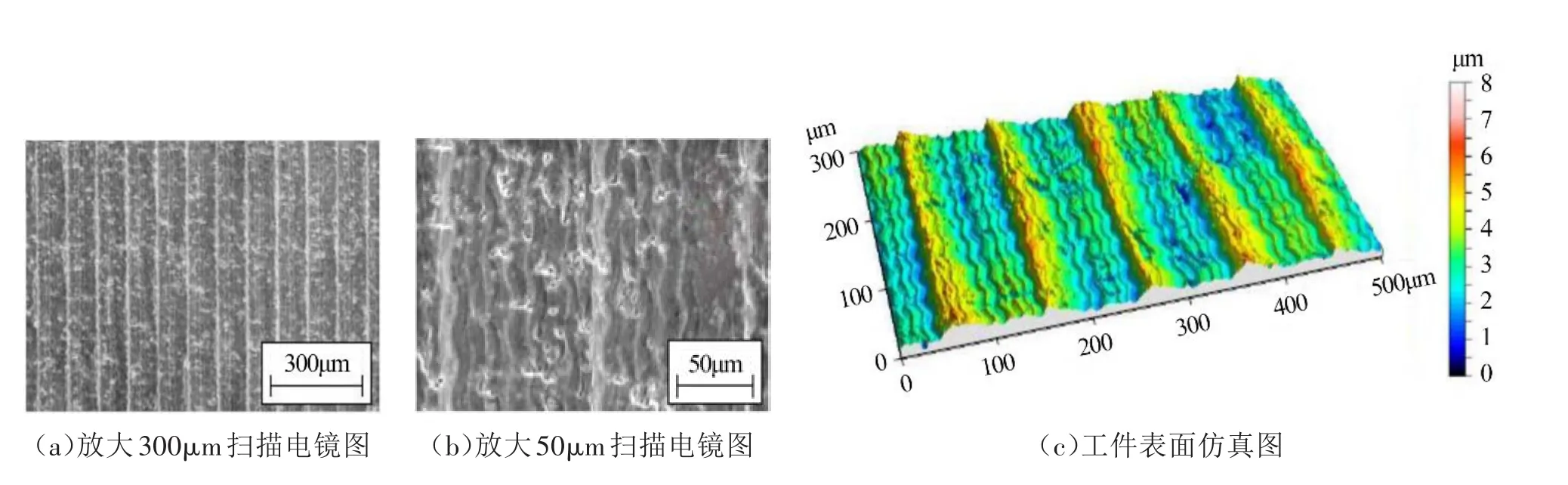

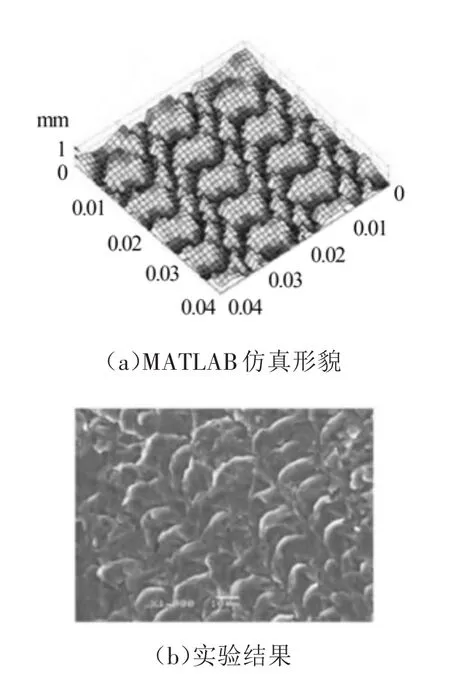

刘宪福等

利用MATLAB软件进行超声辅助铣削三维表面形貌仿真,仿真后又进行铣削加工试验,通过进给方向的仿真分析和试验论证,加工出与仿真效果相似的表面形貌特征,如图10所示,表面微结构呈现出“肋条状”和“鳞片状”的形貌。

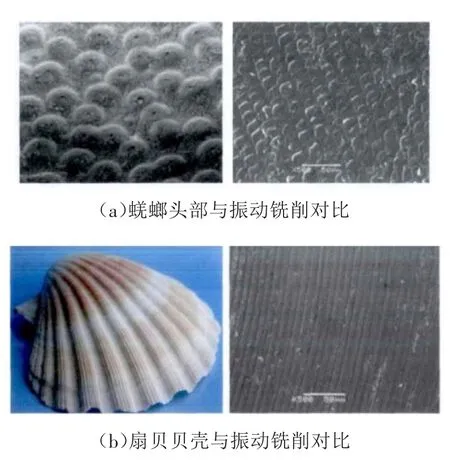

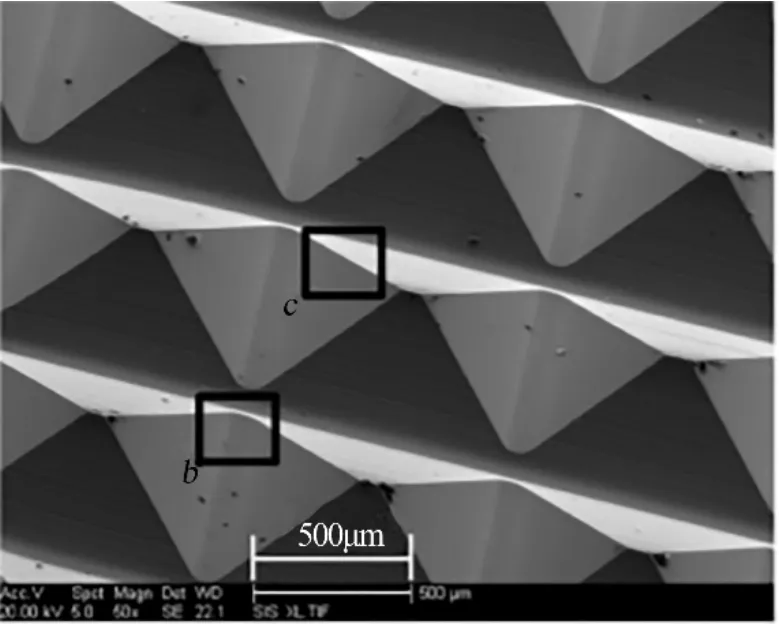

此外,陶国灿

通过超声辅助铣削沿进给方向的加工试验,制备与蜣螂头部、扇贝贝壳具有相似形貌的微结构表面,如11所示。

2.3 超声振动辅助磨削

目前,常见制备微结构表面的加工方法是车削和铣削,超声振动辅助磨削在硬脆材料表面加工特定形貌的微结构具有一定的优势。如陶瓷、单晶硅、碳化钨等硬脆材料硬度高、脆性强,采用磨削技术与超声加工相配合可以降低材料加工难度

,保证加工后的微结构形貌特征。图12所示为采用磨削方法在玻璃基板表面加工微沟槽原理,通过带有沟槽的磨轮在玻璃基板等间距的正反运动,制备直线微沟槽结构

。

超声振动辅助磨削按照维度分为一维超声振动和二维超声振动

。一维超声振动类型包括沿砂轮轴向振动、径向振动及切向振动,如图13所示。二维超声振动是沿砂轮轴向、切向同时振动或沿砂轮轴向、径向同时振动。在超声正弦信号激励下,砂轮的磨粒运动轨迹不再是直线运动,磨粒的轨迹互相交错,整体分布较均匀。如图14所示,超声振动磨削后的微结构表面形貌呈“鱼鳞状”分布。

在应用方面,BING G等

研究了超声振动参数和倾斜角对微结构表面质量的影响,试验结果表明,超声振动能够改善表面质量(粗糙度从

136 nm减小到

78 nm),特别是在保证微结构的边缘清晰度方面。通过增加倾斜角度,可以将表面粗糙度进一步减小至

56 nm,使总粗糙度提高59%,如图15所示。

3 超声振动辅助刻划

刻划是利用金刚石刻刀在工件表面进行挤压和摩擦以制备V形槽表面微结构的工艺方法。如图16所示,金刚石刻刀固定安装在弹性刀架的卡块上,2个垂直的弹簧片螺纹连接主刀架、副刀架

。在2个垂直的弹簧片作用下,刻划过程中刻刀-弹性刀架系统受到外力作用时,由于弹簧片的存在,刻刀可沿

、

、

轴某一方向振动。基于此,现提供一种利用传统的刻划,通过主动施加超声振动实现表面微结构制备的新方法。沿刻刀轴线(

轴方向)施加超声振动,刻划过程中,刻刀的运动轨迹变为

平面内的正弦运动轨迹,可以在工件表面刻出波纹状或凹坑形式的结构;当对副刀架或卡块施加沿

轴方向的超声振动时,刻刀的运动轨迹变为沿

平面内的正弦运动轨迹,可刻出附着在工件表面的正弦状结构。将振动系统的振动频率设置为低频振动时,利用低频振动和刻刀-弹性刀架系统固有频率实现共振也是制备表面微结构的一种新方法。关于利用超声振动辅助刻划制备表面微结构相关的理论研究、试验工作还在进行中,利用超声振动辅助刻划最大的优势在于可以使用传统的刻划制备V形槽结构,也可以主动施加高频或低频共振以制备其他不同形貌特征的表面微结构。

4 结束语

介绍了超声辅助技术与传统的车削、铣削、磨削相结合以制备微结构的原理和应用,同时还介绍了利用超声辅助刻划制备表面微结构的新方法。国内目前对应用超声辅助技术制备表面微观结构的研究尚处于起步阶段,采用超声辅助技术制备表面微结构能够提升制备质量和加工效率。但对微结构表面机理、形成机制还需更深层的关注和探讨。未来,复合加工是制备微结构的主流,如何融合多种加工方法提升制备质量成为重要课题。另外,在超声振动辅助制备表面微结构理论建模方面尚未形成系统的研究,超声振动系统的参数、加工参数等对表面微观结构特性的影响有待进一步研究和探讨。

[1]张存鹰,赵 波.超声振动辅助加工表面微结构及其特性研究进展[J].表面技术,2019,48(5):259-274.

[2]赵丹阳,李 涛,王敏杰,等.鲨鱼皮微结构微电铸复制工艺研究[J].模具工业,2014,40(11):52-55.

[3]徐 中,徐 宇,王 磊,等.凹坑形表面在空气介质中的减阻性能研究[J].摩擦学学报,2009,29(6):579-583.

[4]蒋炳炎,强 军,刘宇杰,等.微结构模芯电铸工艺分析及系统设计[J].模具工业,2020,46(12):68-71.

[5]赵 波.超声加工技术的研究现状和发展方向简介[J].金刚石与磨料磨具工程,2020,40(1):1-4.

[6]SCHUBERT A,NESTLER A,PINTERNAGEL S,et al.Influence of ultrasonic vibration assistance on surface integrity in turning of the aluminium alloy AA2017[J].Material Science&Engineering Technology,2011,42(7):658-665.

[7]GRECO A,RAPHAELSON S,EHMANN K,et al.Surface tex-turing of tribological interfaces using the vibromechanical texturing method[J].Journal of Materials Processing Technology,2002,121(2-3):243-251.

[8]刘宪福,张建华,陶国灿,等.超声振动辅助铣削加工预测建模与实验验证[J].电加工与模具,2018(5):57-60.

[9]陶国灿.超声振动辅助铣削鱼鳞状表面成形机理及表面性能研究[D].青岛:山东大学,2016:5-8.

[10]丁 凯,李奇林,苏宏华,等.硬脆材料超声辅助磨削技术研究现状及展望[J].金刚石与磨料磨具工程,2020,40(1):5-14.

[11]谢 晋,李 萍,吴可可,等.微结构表面精密磨削技术及其功能特性开发[J].机械工程学报,2013,49(23):182-190.

[12]梁志强,王西彬,吴勇波,等.超声振动辅助磨削技术的现状与新进展[J].兵工学报,2010,31(11):1530-1535.

[13]BING G,ZHAO Q.Ultrasonic vibration assisted grinding of hard and brittle linear micro-structured surfaces[J].Precision Engineering,2017,48:98-106.

[14]石广丰,王金雨,王子涛,等.基于ANSYS Workbench的机械刻划弹性刀架动态特性分析[J].制造业自动化,2018,40(5):73-76.